高强高导热陶瓷基复合材料及制备方法和应用与流程

1.本发明涉及复合材料技术领域,具体而言涉及一种高强高导热陶瓷基复合材料及制备方法和应用。

背景技术:

2.本发明对于背景技术的描述属于与本发明相关的相关技术,仅仅是用于说明和便于理解本发明的

技术实现要素:

,不应理解为申请人明确认为或推定申请人认为是本发明在首次提出申请的申请日的现有技术。

3.航天飞行器在再入大气层过程中前缘类材料构件需耐受极高温度,要求用于前缘结构的材料在整个服役过程中保持结构完整,要具备优异的高温维型能力,实现非烧蚀或微烧蚀防热。已有的c/sic复合材料和难熔金属及其合金材料难以满足极高温耐烧蚀的性能需求。采用高强高导热陶瓷基复合材料,利用疏导式防热方式,将大量热量快速传递到构件后端,从而降低了结构温度梯度,增大热辐射面积,可有效降低端头和前缘的温度,提升材料构件的耐烧蚀性能和使用可靠性。高导热陶瓷基复合材料需采用高导热碳纤维作为增强体,由于高导热碳纤维模量极高,编织性能差,难以实现整体三维编织,因此目前主要以单向纤维铺层编织为主。单向铺层织物仅能满足前缘类构件的高导热性能,无法同时满足构件对材料的力学性能要求。

发明内容

4.本发明实施例的目的是提供一种高强高导热陶瓷基复合材料及制备方法和应用,本发明的高强高导热陶瓷基复合材料可同时满足飞行器前缘结构导热性能和力学性能要求。

5.本发明实施例的目的是通过如下技术方案实现的:

6.一种高强高导热陶瓷基复合材料的制备方法,包括如下步骤:

7.编织三维织物:x向、y向均采用高导热碳纤维束进行交替铺层,z向采用高导热碳纤维棒;得到三维织物;

8.制备碳界面层:在所述的三维织物的外表面形成碳界面层得到含碳界面层的三维织物;

9.制备陶瓷基体:将含界面层的三维织物浸入陶瓷前驱体溶液,经过固化裂解得到高强高导热陶瓷基复合材料。

10.进一步的,所述的高导热碳纤维热导率≥800w/(m

·

k)。

11.进一步的,所述高导热纤维束规格为1k或2k,纤维直径10~12μm。

12.进一步的,z向高导热碳纤维棒排列间距2~4mm;三维织物的体积密度为0.9~1.2g/cm3。

13.进一步的,所述的制备碳界面层步骤为:采用化学气相沉积在三维织物表面进行100~800h碳界面层制备,然后进行3000~3200℃石墨化处理。

14.进一步的,所述的陶瓷前驱体为多相复合陶瓷基体,由多种陶瓷前驱体重复交替浸渍固化裂解制备。

15.进一步的,制备陶瓷基体包括如下步骤:a、采用聚碳硅烷陶瓷前驱体,进行1~3轮次浸渍固化裂解;b、采用硅锆一体化陶瓷前驱体,进行5~10轮次浸渍固化裂解;裂解温度1500℃,,时间2h;c、采用铪钽陶瓷前驱体,进行2~4轮次浸渍固化裂解。

16.第二方面,本发明提供了一种高强高导热陶瓷基复合材料,所述的高强高导热陶瓷基复合材料由上述的方法制备而得。

17.第三方面,本发明提供了一种高强高导热陶瓷基复合材料的应用,将上述的高强高导热陶瓷基复合材料应用到散热元件中。

18.本发明实施例具有如下有益效果:

19.本发明适用于高强度、高导热、大尺寸陶瓷基复合材料的制备。根据本发明方法获得的高导热陶瓷基复合材料具有0.9-1.2g/cm3的密度,230-273mpa的弯曲强度以及230-260w/(m

·

k)的热导率,其热导率较普通的三维碳/碳复合材料提高四倍以上,该材料具有高温高强、热导率高、线膨胀系数低等特点,可有效转移应用部位的冗余热量,促进热量均匀分布,提高飞行器整体热管理效率,并在冷热交替环境下具有良好的尺寸稳定性;可用作空间飞行器的热防护材料,航空航天飞行器仪器舱、大型电子计算机等仪器设备的散热元件等,具有广阔的应用前景。

附图说明

20.图1为本发明三维织物结构示意图。

具体实施方式

21.下面结合实施例对本技术进行进一步的介绍。

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。不同实施例之间可以替换或者合并组合,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些实施例获得其他的实施方式。

23.一种陶瓷基复合材料的制备方法,所述方法包括如下步骤:

24.(1)在x向、y向采用高导热碳纤维束进行交替铺层,并在z向采用高导热碳纤维棒进行三维织物编织;

25.(2)对步骤(1)制备的所述三维织物进行化学气相沉积制备碳界面层,随后对所述碳界面层进行石墨化处理;

26.以及(3)将经步骤(2)处理的织物浸入陶瓷前驱体溶液,通过固化裂解制得所述陶瓷基复合材料。

27.步骤(1)中的作为原料的高导热碳纤维通常具有高抗拉强度和模量、耐腐蚀、阻燃、耐紫外线以及优良的导热和导电性能。在本发明中,对高导热碳纤维三维编织过程的工艺参数进行了优化设计。具体而言,高导热碳纤维的热导率优选≥800w/(m

·

k)。高导热碳纤维束规格优选为1k或2k,纤维直径10~12μm;z向的高导热碳纤维棒优选排列间距2~4mm。所制得的三维纤维织物的体积密度优选0.9~1.2g/cm3。所用纤维棒直径1mm。

28.高导热纤维型号k800x。碳纤维棒制备,方法是用纤维束浸泡树脂,完了通过牵引拉伸从孔拔出纤维,固化后取出(碳纤维棒来源:南京玻璃纤维研究院)。

29.就步骤(2)和(3)而言,先利用化学气相沉积技术填充纤维束内单丝间较小的孔隙,然后利用重复交替的浸渍固化裂解技术填充纤维束间较大的孔隙,两工艺相结合可以缩短材料制备周期,提高材料性能。具体而言:

30.步骤(2)中,对步骤(1)制备的所述三维织物进行化学气相沉积制备碳界面层,随后对所述碳界面层进行石墨化处理。具体而言,采用化学气相沉积进行100~800h碳界面层制备,碳界面层厚度700nm~2um。然后进行3000~3200℃石墨化处理。

31.(3)采用陶瓷前驱体进行重复交替浸渍固化裂解,制备多相复合陶瓷基体;具体的工艺如下:a、采用聚碳硅烷陶瓷前驱体,进行1~3轮次浸渍固化裂解;b、采用硅锆一体化陶瓷前驱体,进行5~10轮次浸渍固化裂解;c、采用铪钽陶瓷前驱体,进行2~4轮次浸渍固化裂解;所述的浸渍固化裂解工艺为本领域的公知技术。浸渍时间2h,固化温度300℃,固化时间2h,裂解温度1500℃,裂解时间2h。

32.前驱体:聚碳硅烷是市售产品(苏州赛立菲),硅锆一体化前驱体是采用硅和锆质量比1:4的共溶体(中科院化学所),铪钽前驱体是采用铪和钽质量比1:1的共溶体(中科院化学所)。浸渍时间2h,固化温度300℃,固化时间2h,裂解温度1500℃,裂解时间2h。

33.实施例1

34.一种高强高导热陶瓷基复合材料及其制备方法,其具体步骤是:

35.①

三维织物编织:x向、y向均采用1k高导热碳纤维,纤维热导率800w/(m

·

k),纤维直径12μm,z向采用高导热碳纤维棒,z向间距3.0mm;最终织物体积密度1.05g/cm3;

36.②

碳界面层制备:三维织物进行碳界面层制备,采用化学气相沉积进行200h碳界面层制备,然后进行3200℃石墨化处理;

37.③

陶瓷基体制备:将含碳界面层三维织物浸入陶瓷前驱体溶液,经过固化裂解工艺实现基体制备;工艺如下:a、采用聚碳硅烷陶瓷前驱体,进行2轮次浸渍固化裂解;b、采用硅锆一体化陶瓷前驱体,进行8轮次浸渍固化裂解;c、采用铪钽陶瓷前驱体,进行3轮次浸渍固化裂解;

38.实施例2

39.实施例2与实施例1基本相同,不同之处在于:

40.在

①

中,所述x向、y向均采用2k高导热碳纤维;

41.本实施例制得的高强高导热陶瓷基复合材料的性能指标如表1所示。

42.实施例3

43.实施例3与实施例1基本相同,不同之处在于:

44.在

①

中,所述z向间距2.0mm;

45.本实施例制得的高强高导热陶瓷基复合材料的性能指标如表1所示。

46.实施例4

47.实施例4与实施例1基本相同,不同之处在于:

48.在

③

中,陶瓷基体制备工艺如下:a、采用聚碳硅烷陶瓷前驱体,进行2轮次浸渍固化裂解;b、采用硅锆一体化陶瓷前驱体,进行10轮次浸渍固化裂解;c、采用铪钽陶瓷前驱体,进行1轮次浸渍固化裂解;;

49.本实施例制得的高强高导热陶瓷基复合材料的性能指标如表1所示。

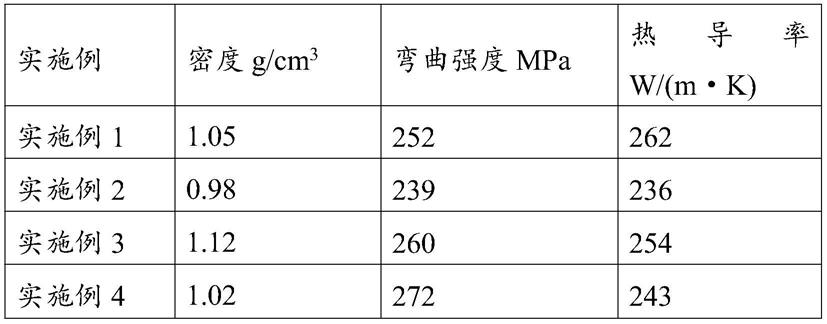

50.表1:实施例1~4制得的复合材料的性能指标。

[0051][0052]

目前常规的陶瓷基复合材料只有力学性能相当,热导率仅为20左右。

[0053]

应当说明的是,上述实施例均可根据需要自由组合。以上介绍仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1