一种减少铁氧体磁芯开裂的烧结工艺的制作方法

[0001]

本发明涉及磁芯烧结技术领域,具体为一种减少铁氧体磁芯开裂的烧结工艺。

背景技术:

[0002]

磁芯:磁芯是指由各种氧化铁混合物组成的一种烧结磁性金属氧化物。例如,锰-锌铁氧体和镍-锌铁氧体是典型的磁芯体材料。锰-锌铁氧体具有高磁导率和高磁通密度的特点,且具有较低损耗的特性。镍-锌铁氧体具有极高的阻抗率、不到几百的低磁导率等特性。铁氧体磁芯用于各种电子设备的线圈和变压器中。

[0003]

磁芯烧结产品开裂有以下四方面原因造成,一为粉体制备工艺的预烧工序;二为喷雾造粒工序粉体参数的质量控制;三为坯件成型工艺参数的质量控制;四为烧结产品的质量控制。

[0004]

而在烧结的过程中,坯件中的聚乙烯醇(pva)和有机物在该排出的温度下没有排出,由于温度升高,坯件内某一部分形成高压气体,当压强达到坯件的强度不能承受的时候,气体会冲破坯件排出来,使坯件形成裂纹,这种裂纹往往发生在坯件最厚部位或坯件两部分之间的结合部位,磁芯的方侧裂、丫裂以及叠烧产品芯柱裂等。

[0005]

在坯件烧结过程中,坯件本身各部分都存在相应的温度差,当推进速度恒定是,坯件的温差主要体现在:坯件表面与坯件内部的温差,温差过大,也极易产生开裂。

技术实现要素:

[0006]

(一)解决的技术问题针对现有技术的不足,本发明提供了一种减少铁氧体磁芯开裂的烧结工艺,解决了磁芯在烧结过程中发生开裂的问题。

[0007]

(二)技术方案为实现以上目的,本发明通过以下技术方案予以实现:一种减少铁氧体磁芯开裂的烧结工艺,包括以下内容:s1 磁芯堆放:将磁芯堆放在陶瓷板上,陶瓷板的上端面为波浪状,磁芯的弧形的背面和陶瓷板的上端面的接触,实现磁芯和陶瓷板之间为两点接触,目的是减少磁芯和陶瓷板的接触面积,由于磁芯和陶瓷板材质不同,导热的速率不同,避免磁芯受热不均匀而产生开裂;s2 第一次加热:分为两个阶段,将磁芯从常温加热至180℃,第一阶段,在2h将磁芯加热至100~120℃,加热速度为0.8~1℃/min,接着在第一阶段的基础上继续加热至180℃,时间为30min,加热速度为2~3℃/min;s3 第一次保温:在180

±

3℃的温度下,保温30~45min,期间连续泵入氮气;s4 第二次加热:分为三个阶段,第一阶段,在2~4h,加热至600℃,第二阶段,在2~3h,加热至1000℃,第三阶段,在6~10h,加热至1400

±

20℃;s5 第二次保温:在1400

±

20℃内保温2~4h;

s6 第一次冷却:采用炉冷的方式,冷却至500℃以下;s7 第二次冷却:第一冷却结束后,开炉,采用风冷的方式冷却至常温。

[0008]

优选的,所述第一次保温中冲入氮气的速度为0.5~1m3/min。

[0009]

优选的,所述第二次加热和第二次保温中,在500℃以下,每30min使用氮气烧结炉对烧结炉进行换气,500℃以上,每升高50℃,则换气间隔减少30s,换气间隔的频率上限为15min。

[0010]

优选的,所述第二次加热过程中确保磁芯均匀加热升温。

[0011]

优选的,所述第二次冷却的峰值冷却速度不得高于10℃/min。

[0012]

(三)有益效果本发明提供了一种减少铁氧体磁芯开裂的烧结工艺。具备以下有益效果:1、本发明,减少陶瓷板和磁芯的接触面积,保证磁芯的受热均匀,减少开裂。

[0013]

2、本发明,采用的多次加热保温冷却,使得磁芯中的易挥发的物质有效排出和磁芯加热均匀,可大大降低了磁芯在加热过程中开裂情况。

附图说明

[0014]

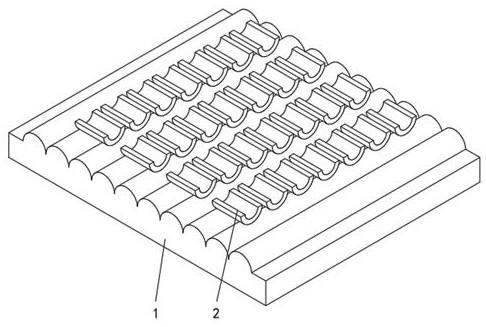

图1为本发明的磁芯堆放示意图。

[0015]

其中,1、陶瓷板;2、磁芯。

具体实施方式

[0016]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0017]

实施例一:本发明实施例提供一种减少铁氧体磁芯开裂的烧结工艺,包括以下内容:s1 磁芯堆放:将磁芯堆放在陶瓷板上,陶瓷板的上端面为波浪状,磁芯的弧形的背面和陶瓷板的上端面的接触,实现磁芯和陶瓷板之间为两点接触,目的是减少磁芯和陶瓷板的接触面积,由于磁芯和陶瓷板材质不同,导热的速率不同,避免磁芯受热不均匀而产生开裂;s2 第一次加热:分为两个阶段,将磁芯从常温加热至180℃,第一阶段,在2h将磁芯加热至120℃,缓慢加热,将磁芯中的水分和聚乙烯醇等易挥发的物质蒸发气化排出,加热速度为1℃/min,接着在第一阶段的基础上继续加热至180℃,时间为30min,加热速度为2℃/min,提高易挥发的物质蒸发气化排出的速度;s3 第一次保温:在180

±

3℃的温度下,保温38min,期间连续泵入氮气,氮气的速度为0.75m3/min,第一次保温尽可能地尽可能地将第一次加热未排出的易挥发的物质排出,同时泵入氮气,是为了更换烧结炉中的气体,不仅将挥发的物质排出烧结炉,同时降低烧结炉中的氧气含量,保证烧结的质量;s4 第二次加热:分为三个阶段,第一阶段,在3h,加热至600℃,第二阶段,在2.5h,加热至1000℃,第三阶段,在8h,加热至1400

±

20℃,加热过程中确保磁芯均匀加热升温,先满、

后快再慢的目的时,第一阶段的设置避免易挥发的物质未完全排尽,温升过快,导致内部的压力过大,造成开裂,第二阶段提高磁芯的烧结速度,第三阶段,是为了确保磁芯能够充分烧结,同时减少第二次保温的时间;s5 第二次保温:在1400

±

20℃内保温3h,保证磁芯均已烧结,第二次加热和第二次保温中,在500℃以下,每30min使用氮气烧结炉对烧结炉进行换气,500℃以上,每升高50℃,则换气间隔减少30s,换气间隔的频率上限为15min,用于降低烧结炉中的含氧量;s6 第一次冷却:采用炉冷的方式,冷却至500℃以下;s7 第二次冷却:第一冷却结束后,开炉,采用风冷的方式冷却至常温,峰值冷却速度不得高于10℃/min,避免冷却速度过快,内外温度差异过大,造成开裂。

[0018]

实施例二:一种减少铁氧体磁芯开裂的烧结工艺,包括以下内容:s1 磁芯堆放:将磁芯堆放在陶瓷板上,陶瓷板的上端面为波浪状,磁芯的弧形的背面和陶瓷板的上端面的接触,实现磁芯和陶瓷板之间为两点接触,目的是减少磁芯和陶瓷板的接触面积,由于磁芯和陶瓷板材质不同,导热的速率不同,避免磁芯受热不均匀而产生开裂;s2 第一次加热:分为两个阶段,将磁芯从常温加热至180℃,第一阶段,在2h将磁芯加热至100℃,缓慢加热,将磁芯中的水分和聚乙烯醇等易挥发的物质蒸发气化排出,加热速度为0.83℃/min,接着在第一阶段的基础上继续加热至180℃,时间为30min,加热速度为2.7℃/min,提高易挥发的物质蒸发气化排出的速度;s3 第一次保温:在180

±

3℃的温度下,保温30min,期间连续泵入氮气,氮气的速度为0.5m3/min,第一次保温尽可能地将第一次加热未排出的易挥发的物质排出,同时泵入氮气,是为了更换烧结炉中的气体,不仅将挥发的物质排出烧结炉,同时降低烧结炉中的氧气含量,保证烧结的质量;s4 第二次加热:分为三个阶段,第一阶段,在2h,加热至600℃,第二阶段,在2h,加热至1000℃,第三阶段,在6h,加热至1400

±

20℃,加热过程中确保磁芯均匀加热升温,先满、后快再慢的目的时,第一阶段的设置避免易挥发的物质未完全排尽,温升过快,导致内部的压力过大,造成开裂,第二阶段提高磁芯的烧结速度,第三阶段,是为了确保磁芯能够充分烧结,同时减少第二次保温的时间;s5 第二次保温:在1400

±

20℃内保温2h,保证磁芯均已烧结,第二次加热和第二次保温中,在500℃以下,每30min使用氮气烧结炉对烧结炉进行换气,500℃以上,每升高50℃,则换气间隔减少30s,换气间隔的频率上限为15min,用于降低烧结炉中的含氧量;s6 第一次冷却:采用炉冷的方式,冷却至500℃以下;s7 第二次冷却:第一冷却结束后,开炉,采用风冷的方式冷却至常温,峰值冷却速度不得高于10℃/min,避免冷却速度过快,内外温度差异过大,造成开裂。

[0019]

实施例三:一种减少铁氧体磁芯开裂的烧结工艺,包括以下内容:s1 磁芯堆放:将磁芯堆放在陶瓷板上,陶瓷板的上端面为波浪状,磁芯的弧形的背面和陶瓷板的上端面的接触,实现磁芯和陶瓷板之间为两点接触,目的是减少磁芯和陶瓷板的接触面积,由于磁芯和陶瓷板材质不同,导热的速率不同,避免磁芯受热不均匀而产生开

裂;s2 第一次加热:分为两个阶段,将磁芯从常温加热至180℃,第一阶段,在2h将磁芯加热至110℃,缓慢加热,将磁芯中的水分和聚乙烯醇等易挥发的物质蒸发气化排出,加热速度为0.91℃/min,接着在第一阶段的基础上继续加热至180℃,时间为30min,加热速度为2.3℃/min,提高易挥发的物质蒸发气化排出的速度;s3 第一次保温:在180

±

3℃的温度下,保温45min,期间连续泵入氮气,氮气的速度为01m3/min,第一次保温尽可能地将第一次加热未排出的易挥发的物质排出,同时泵入氮气,是为了更换烧结炉中的气体,不仅将挥发的物质排出烧结炉,同时降低烧结炉中的氧气含量,保证烧结的质量;s4 第二次加热:分为三个阶段,第一阶段,在4h,加热至600℃,第二阶段,在3h,加热至1000℃,第三阶段,在10h,加热至1400

±

20℃,加热过程中确保磁芯均匀加热升温,先满、后快再慢的目的时,第一阶段的设置避免易挥发的物质未完全排尽,温升过快,导致内部的压力过大,造成开裂,第二阶段提高磁芯的烧结速度,第三阶段,是为了确保磁芯能够充分烧结,同时减少第二次保温的时间;s5 第二次保温:在1400

±

20℃内保温4h,保证磁芯均已烧结,第二次加热和第二次保温中,在500℃以下,每30min使用氮气烧结炉对烧结炉进行换气,500℃以上,每升高50℃,则换气间隔减少30s,换气间隔的频率上限为15min,用于降低烧结炉中的含氧量;s6 第一次冷却:采用炉冷的方式,冷却至500℃以下;s7 第二次冷却:第一冷却结束后,开炉,采用风冷的方式冷却至常温,峰值冷却速度不得高于10℃/min,避免冷却速度过快,内外温度差异过大,造成开裂。

[0020]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1