一种利用铝钙渣和粉煤灰制备骨料砂的方法及骨料砂与流程

1.本发明涉及无机非金属材料技术及固体废弃物资源化领域,尤其涉及一种利用铝钙渣和粉煤灰制备骨料砂的方法及骨料砂。

背景技术:

2.骨料砂通常是通过天然矿石破碎得到的一种广泛用于建筑行业的砂石品类,烧结骨料是采用高温方式制备得到的骨料,通常具有矿相稳定、材料强度高、用途广泛,较天然骨料有明显的强度优势。现有烧结骨料通常是采用页岩、黏土等天然原料来烧制而成。

3.随着国家对天然矿产资源监管及限制增加,用于建筑、道路等方向的主要原料之一骨料砂需求量越来越多,而自然资源的消耗进一步导致了骨料砂的生产成本原来越大,因此,需要进一步拓展多渠道来源以保证建材行业的巨大需求,利用固废制备烧结骨料也逐渐成为研究热点。

4.但是,目前的烧结骨料制备通常采用干法混料或者半干法混料方式,例如中国发明专利cn 111620580a公开了一种烧结建筑骨料的生产工艺,采用了页岩、煤渣、黏土、污泥等多种原料配合烧结生产复合铝酸盐等矿物形成高强密实的建筑骨料,但是该方法需要风干晾干,占地面积大,而且混料不均匀、流程复杂。

5.现有烧结骨料在制备过程中通常需要使用大量粘土等原材料作为骨料,资源消耗量较大;且含水量大的情况下通常采用常规的干燥后的粉体混合以及湿法直接混合方式难以实现物料的均质化,混料不均一导致在成型后内部差异也比较大,烧结过程中通常难以制备得到强度高、均一性强的烧结骨料,其骨料强度、吸水率、密度等指标提高困难,难以用于高附加值利用环节。

技术实现要素:

6.针对现有技术中存在的上述问题,本发明的目的在于提供一种利用铝钙渣和粉煤灰制备骨料砂的方法及骨料砂。

7.为达上述目的,本发明采用以下技术方案:

8.本发明的目的之一在于提供一种利用铝钙渣和粉煤灰制备骨料砂的方法,所述方法包括以下步骤:

9.(1)按重量份计,称取原料:铝钙渣10-30份,粉煤灰30-80份,建筑弃土10-40份,粘结剂1-5份;

10.将铝钙渣、粉煤灰、建筑弃土、粘结剂与水混合,得到混合浆料;

11.(2)对所述的混合浆料进行湿法球磨,分离,得到球磨后的物料;

12.(3)对所述的球磨后的物料进行依次进行练泥和陈化,得到混合生坯;

13.(4)对所述的混合生坯成型后,干燥,烧结,得到烧结骨料砂。

14.本发明的方法中,步骤(1)铝钙渣的重量份为10份~30份,例如10份、13份、15份、18份、20份、25份或30份等。粉煤灰的重量份为30份~80份,例如30份、35份、40份、45份、50

份、55份、60份、65份、70份、75份或80份等。建筑弃土的重量份为10份~40份,例如10份、15份、18份、20份、25份、30份、35份或40份等,粘结剂的重量份为1份~5份,例如1份、2份、3份、4份或5份等。

15.铝钙渣是锂电池制备(例如镍钴锰前驱体生产过程)和回收过程中产生的除铝和除杂等含硅、钙、铝、铁的尾渣,通常具有含水量大(一般为30wt%~50wt%)、多金属复杂共存、难利用的特点,且通常含有少量重金属元素。其物相主要为氢氧化铝、硫酸钙和二氧化硅,还可能含有氧化铁。随着新能源产业的快速发展,铝钙渣的产生量将逐渐增加,目前主要采用堆存或者少量掺烧水泥的方式实现资源化利用。粉煤灰是电厂发电产生的大宗工业固体废弃物,其成分主要由铝硅组分,目前已经开发了多种利用方式的建材利用方式,但是年产生量仍远大于利用量。因此,对于铝钙渣和粉煤灰的资源化利用的需求十分迫切。

16.本发明的方法可实现铝钙渣耦合粉煤灰、建筑弃土等废弃资源的有效利用,减少固废排放,同时,充分利用的铝钙渣含水量大的性质,开发了多组分原料湿法配料、湿法球磨均质技术,并进一步采用练泥、陈化的方式,不仅解决了对铝钙渣干燥成本高的问题,还解决了废渣利用常见的混料不均一的情况。本发明实现了骨料砂生坯的内部材质的良好均一性,进一步经成型、干燥和烧结制备得到了均质的烧结骨料砂,其具有强度高、密度大和吸水率低的优点。其可能的技术原理如下:铝钙渣、粉煤灰和建筑弃土中的某些成分在高温下生成铝硅钙酸盐或者复杂的ro相。举例说明,建筑弃土主要含有硅、铝、钠钾等元素,能够与铝钙渣中的铝钙以及粉煤灰中的铝硅在高温下烧结,生成稳定的物相结构。

17.本发明的方法还有效地解决了铝钙渣含有少量重金属而污染环境的问题,本发明的方法中,铝钙渣中的重金属被骨料砂固化下来,形成稳定的结构,产品能够满足毒性浸出的标准。

18.以下作为本发明优选的技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的技术目的和有益效果。

19.优选地,步骤(1)所述铝钙渣含水,铝钙渣的含水率为30wt%~50wt%(例如30wt%、35wt%、40wt%、415wt%或50wt%等)使用前未经干燥处理;

20.优选地,步骤(1)所述粘结剂包括水玻璃和有机粘结剂中的至少一种。

21.优选地,所述有机粘结剂为聚乙烯醇(pva)。

22.优选地,步骤(1)中,水的加入量为铝钙渣、粉煤灰、建筑弃土和粘结剂总质量的2~4倍,例如2倍、2.5倍、3倍、3.5倍或4倍等。

23.优选地,步骤(2)所述湿法球磨的时间为5h~30h,例如5h、8h、10h、12h、14h、16h、18h、20h、22h、24h、26h、28h或30h等。湿法球磨一方面充分利用了铝钙渣含水的性质,在节约干燥成本的同时提升物料均匀性,另一方面还有粒度控制的效果,在上述优选时间范围内,可以更好地兼顾上述两方面的效果。

24.本发明的方法采用铝钙渣,耦合粉煤灰、建筑弃土以及粘结剂多组分原料湿法配料、球磨混合均质化,同时实现了多组分原料的细化,均匀性提高,在上述优选的球磨时间内有利于更好地实现上述均质化和细化效果,有利于后续的练泥和烧制过程。

25.优选地,步骤(2)所述分离为:过300目筛,然后过滤取滤饼,得到球磨后的物料。

26.作为本发明所述方法的优选技术方案,步骤(3)所述练泥采用真空练泥机进行挤压。经过练泥步骤,可以使物料更加均质化,不同物料能够达到充分接触,提高了泥料的致

密度和可塑性,并使泥料组织均匀,改善成型性能,提高干燥强度和烧结后的机械强度。

27.优选地,步骤(2)所述练泥的周期为1次~5次,例如1次、2次、4次或5次。

28.优选地,步骤(3)所述陈化的时间为5h~24h,例如5h、8h、10h、12h、14h、16h、18h、20h、22h或24h等。

29.本发明的方法中练泥和陈化技术用于烧结骨料砂的生产,能够实现多组分原料的预结合,同时使成型后的骨料砂产品的均一性更好,经烧结后骨料砂的强度和密度进一步提高。

30.优选地,步骤(4)所述成型的方式为挤压造粒。

31.优选地,挤压造粒得到的混合生粒的粒径在5mm~50mm,例如5mm、10mm、15mm、20mm、25mm、30mm、35mm、40mm、45mm或50mm等。

32.优选地,步骤(4)所述的干燥的温度为60℃~110℃,例如60℃、70℃、80℃、90℃、100℃或110℃等。

33.优选地,步骤(4)所述的干燥的时间为5h~24h,例如5h、8h、10h、12h、14h、16h、18h、20h、22h或24h等。

34.作为本发明所述方法的优选技术方案,步骤(4)所述烧结的烧结制度为:温度为400℃~600℃(例如400℃、425℃、450℃、500℃、550℃、575℃或600℃等)预热20min~120min(例如20min、40min、45min、60min、70min、80min、100min、110min或120min等),再升温至800℃~1200℃(例如800℃、820℃、850℃、880℃、920℃、950℃、1000℃、1050℃、1100℃、1150℃或1200℃等)烧结1min~10min(例如1min、2min、3min、4min、6min、8min或10min等)。上述两步烧成制度有利于保证烧结高的机械强度和密度的同时,使产生的气体能够及时排出,生成稳定的矿相结构,若仅是在400℃~600℃保温,仅低温烧结时产品强度和密度不够;若仅是在800℃~1200℃保温,仅高温烧结时容易开裂和破碎。

35.优选地,步骤(4)所述烧结的烧结制度为:温度为400℃~600℃预热65min-120min,再升温至800℃~1200℃烧结1-5min。

36.优选地,所述方法还包括在步骤(4)烧结完成后进行冷却和分级的步骤。

37.作为本发明所述方法的进一步优选技术方案,所述方法包括以下步骤:

38.1)按重量份计,原料包括以下组分:铝钙渣10-30份,粉煤灰30-80份,建筑弃土10-40份,粘结剂1-5份;

39.2)步骤1)中的铝钙渣、粉煤灰、建筑弃土以及粘结剂与水混合后加入湿式球磨机中进行湿法球磨,得到球磨混合浆料;

40.3)步骤2)得到的球磨混合浆料采用筛分过滤得到混合滤饼和滤液;

41.4)步骤3)得到的混合滤饼经过练泥挤压,并经过陈化后得到混合生坯;

42.5)步骤4)得到的混合生坯经过挤出造粒成型,得到混合生粒,

43.6)步骤5)得到的混合生粒经干燥,得到干燥生粒;

44.7)步骤6)得到的干燥生粒经烧结、冷却、分级后得到烧结骨料砂。

45.本发明的目的之二在于提供一种根据目的之一所述的方法制备的骨料砂。

46.与已有技术相比,本发明具有如下有益效果:

47.本发明的方法通过铝钙渣、粉煤灰、建筑弃土以及粘结剂等组分的有效组合,可充分利用铝钙渣本身的含水,通过湿法球磨和练泥实现多组分混料过程的均一性、烧成过程

的稳定性以及产品的均质化,实现高强烧结骨料砂产品的有效制备。结果表明,烧结骨料砂表面光滑,完整,内部结构紧实、强度大,并具有较低吸水率。

附图说明

48.图1为实施例1提供的一种利用铝钙渣和粉煤灰制备烧结骨料砂的方法工艺流程图。

具体实施方式

49.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

50.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

51.本发明具体实施方式部分采用的铝钙渣的来源为某前驱体生产企业,含水量41%,该铝钙渣的化学组成(干基,以氧化物的质量百分含量表示)为下述表1:

52.表1

[0053][0054]

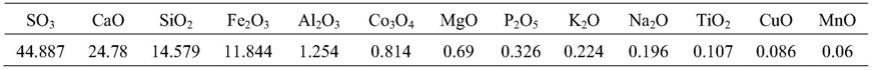

粉煤灰的来源为某燃煤发电厂,该粉煤灰的化学组成(以氧化物的质量百分含量表示)为下述表2:

[0055]

表2

[0056][0057]

建筑弃土的来源为某洗沙后的弃土,该建筑弃土的化学组成(以氧化物的质量百分含量表示)为下述表3:

[0058]

表3

[0059][0060]

铝钙渣含水量为41%,使用前未经干燥处理。

[0061]

实施例1

[0062]

本实施例提供一种利用铝钙渣和粉煤灰制备烧结骨料砂的方法,具体包括以下步骤:

[0063]

用于制备烧结骨料砂的原料为:铝钙渣、粉煤灰、建筑弃土水玻璃,质量比为20:60:17:3。

[0064]

1)按照上述质量比称取铝钙渣、粉煤灰、建筑弃土以及水玻璃原料;

[0065]

2)湿法混合:步骤1)中的铝钙渣、粉煤灰、建筑弃土以及粘结剂与水混合,加入水的用量为铝钙渣、粉煤灰、建筑弃土以及粘结剂总质量的2倍;

[0066]

球磨:加入湿式球磨机中进行湿法球磨,球磨时间12h,得到球磨混合浆料;

[0067]

3)筛分过滤:步骤2)得到的球磨混合浆料采用过300目筛分后浆料进行过滤得到混合滤饼和滤液,滤液可混合粗料和水返回湿法混合步骤;

[0068]

4)练泥陈化:步骤3)得到的混合滤饼经过3次周期练泥挤压,每个周期的时间为半小时,并经过陈化12h后得到混合生坯;

[0069]

5)造粒成型:步骤4)得到的混合生坯经过挤出造粒成型后得到混合生粒,混合生粒的尺寸为200mm;

[0070]

6)干燥:步骤5)得到的混合生粒经过100℃干燥10h后得到干燥生粒;

[0071]

7)烧结:步骤6)得到的干燥生粒经过500℃预热100min,之后升温至980℃下进行烧结,烧结时间2min,之后经过冷却、分级后得到烧结骨料砂。

[0072]

本实施例所制烧结骨料砂的密度为2577kg/m3,抗压强度为8.81mpa,吸水率为2.13%。

[0073]

实施例2

[0074]

本实施例提供一种利用铝钙渣和粉煤灰制备烧结骨料砂的方法,具体包括以下步骤:

[0075]

用于制备烧结骨料砂的原料为:铝钙渣、粉煤灰、建筑弃土以及pva,质量比为10:55:33:2。

[0076]

1)按照上述质量比称取铝钙渣、粉煤灰、建筑弃土以及pva原料;

[0077]

2)步骤1)中的铝钙渣、粉煤灰、建筑弃土以及粘结剂与水混合,加入水的用量为铝钙渣、粉煤灰、建筑弃土以及粘结剂总质量的3倍,加入湿式球磨机中进行湿法球磨,球磨时间24h,得到球磨混合浆料;

[0078]

3)步骤2)得到的球磨混合浆料采用过300目筛分后浆料进行过滤得到混合滤饼和滤液;

[0079]

4)步骤3)得到的混合滤饼经过5次周期练泥积压,每个周期的时间为半小时,并经过陈化24h后得到混合生坯;

[0080]

5)步骤4)得到的混合生坯经过挤出造粒成型后得到混合生粒,混合生粒的尺寸为400mm;

[0081]

6)步骤5)得到的混合生粒经过80℃干燥24h后得到干燥生粒;

[0082]

7)步骤6)得到的干燥生粒经过450℃预热90min,之后升温至1200℃下进行烧结,烧结时间2min,之后经过冷却、分级后得到烧结骨料砂。

[0083]

本实施例所制烧结骨料砂的密度为2637kg/m3,抗压强度为9.84mpa,吸水率为1.03%。

[0084]

实施例3

[0085]

本实施例提供一种利用铝钙渣和粉煤灰制备烧结骨料砂的方法,具体包括以下步骤:

[0086]

用于制备烧结骨料砂的原料为:铝钙渣、粉煤灰、建筑弃土以及水玻璃,质量比为30:35:30:5。

[0087]

1)按照上述质量比称取铝钙渣、粉煤灰、建筑弃土以及水玻璃原料;

[0088]

2)步骤1)中的铝钙渣、粉煤灰、建筑弃土以及粘结剂与水混合,加入水的用量为铝钙渣、粉煤灰、建筑弃土以及粘结剂总质量的2.5倍,加入湿式球磨机中进行湿法球磨,球磨时间18h,得到球磨混合浆料;

[0089]

3)步骤2)得到的球磨混合浆料采用过300目筛分后浆料进行过滤得到混合滤饼和

滤液;

[0090]

4)步骤3)得到的混合滤饼经过2次周期练泥积压,每个周期的时间为半小时,并经过陈化18h后得到混合生坯;

[0091]

5)步骤4)得到的混合生坯经过挤出造粒成型后得到混合生粒,混合生粒的尺寸为500mm;

[0092]

6)步骤5)得到的混合生粒经过110℃干燥24h后得到干燥生粒;

[0093]

7)步骤6)得到的干燥生粒经过600℃预热100min,之后升温至900℃下进行烧结,烧结时间5min,之后经过冷却、分级后得到烧结骨料砂。

[0094]

本实施例所制烧结骨料砂的密度为2489kg/m3,抗压强度为6.80mpa,吸水率为3.04%。

[0095]

实施例4

[0096]

本实施例提供一种利用铝钙渣和粉煤灰制备烧结骨料砂的方法,具体包括以下步骤:

[0097]

用于制备烧结骨料砂的原料为:铝钙渣、粉煤灰、建筑弃土以及pva,质量比为40:80:77:3。

[0098]

1)按照上述质量比称取铝钙渣、粉煤灰、建筑弃土以及pva原料;

[0099]

2)步骤1)中的铝钙渣、粉煤灰、建筑弃土以及粘结剂与水混合,加入水的用量为铝钙渣、粉煤灰、建筑弃土以及粘结剂总质量的3倍,加入湿式球磨机中进行湿法球磨,球磨时间5h,得到球磨混合浆料;

[0100]

3)步骤2)得到的球磨混合浆料采用过300目筛分后浆料进行过滤得到混合滤饼和滤液;

[0101]

4)步骤3)得到的混合滤饼经过4次周期练泥积压,每个周期的时间为半小时,并经过陈化6h后得到混合生坯;

[0102]

5)步骤4)得到的混合生坯经过挤出造粒成型后得到混合生粒,混合生粒的尺寸为300mm;

[0103]

6)步骤5)得到的混合生粒经过110℃干燥9h后得到干燥生粒;

[0104]

7)步骤6)得到的干燥生粒经过550℃预热110min,之后升温至1100℃下进行烧结,烧结时间3min,之后经过冷却、分级后得到烧结骨料砂。

[0105]

本实施例所制烧结骨料砂的密度为2517kg/m3,抗压强度为7.74mpa,吸水率为1.909%。

[0106]

实施例5

[0107]

本实施例提供一种利用铝钙渣和粉煤灰制备烧结骨料砂的方法,具体包括以下步骤:

[0108]

用于制备烧结骨料砂的原料为:铝钙渣、粉煤灰、建筑弃土以及水玻璃,质量比为10:65:21:4。

[0109]

1)按照上述质量比称取铝钙渣、粉煤灰、建筑弃土以及水玻璃原料;

[0110]

2)步骤1)中的铝钙渣、粉煤灰、建筑弃土以及粘结剂与水混合,加入水的用量为铝钙渣、粉煤灰、建筑弃土以及粘结剂总质量的3倍,加入湿式球磨机中进行湿法球磨,球磨时间20h,得到球磨混合浆料;

[0111]

3)步骤2)得到的球磨混合浆料采用过300目筛分后浆料进行过滤得到混合滤饼和滤液;

[0112]

4)步骤3)得到的混合滤饼经过5次周期练泥积压,每个周期的时间为半小时,并经过陈化8h后得到混合生坯;

[0113]

5)步骤4)得到的混合生坯经过挤出造粒成型后得到混合生粒,混合生粒的尺寸为400mm;

[0114]

6)步骤5)得到的混合生粒经过100℃干燥10h后得到干燥生粒;

[0115]

7)步骤6)得到的干燥生粒经过450℃预热110min,之后升温至800℃下进行烧结,烧结时间4min,之后经过冷却、分级后得到烧结骨料砂。

[0116]

本实施例所制烧结骨料砂的密度为2567kg/m3,抗压强度为6.89mpa,吸水率为4.11%。

[0117]

实施例6

[0118]

本实施例提供一种利用铝钙渣和粉煤灰制备烧结骨料砂的方法,具体包括以下步骤:

[0119]

用于制备烧结骨料砂的原料为:铝钙渣、粉煤灰、建筑弃土以及pva,质量比为28:35:34:3。

[0120]

1)按照上述质量比称取铝钙渣、粉煤灰、建筑弃土以及pva原料;

[0121]

2)步骤1)中的铝钙渣、粉煤灰、建筑弃土以及粘结剂与水混合,加入水的用量为铝钙渣、粉煤灰、建筑弃土以及粘结剂总质量的3倍,加入湿式球磨机中进行湿法球磨,球磨时间22h,得到球磨混合浆料;

[0122]

3)步骤2)得到的球磨混合浆料采用过300目筛分后浆料进行过滤得到混合滤饼和滤液;

[0123]

4)步骤3)得到的混合滤饼经过1次周期练泥积压,每个周期的时间为半小时,并经过陈化19h后得到混合生坯;

[0124]

5)步骤4)得到的混合生坯经过挤出造粒成型后得到混合生粒,混合生粒的尺寸为500mm;

[0125]

6)步骤5)得到的混合生粒经过80℃干燥12h后得到干燥生粒;

[0126]

7)步骤6)得到的干燥生粒经过550℃预热80min,之后升温至1050℃下进行烧结,烧结时间3min,之后经过冷却、分级后得到烧结骨料砂。

[0127]

本实施例所制烧结骨料砂的密度为2627kg/m3,抗压强度为7.08mpa,吸水率为3.55%。

[0128]

实施例7

[0129]

与实施例1的区别在于,步骤7)为:

[0130]

步骤6)得到的干燥生粒经过500℃预热102min,之后经过冷却、分级后得到烧结骨料砂。

[0131]

本实施例所制烧结骨料砂的密度为1876kg/m3,抗压强度为4.08mpa,吸水率为11.55%。

[0132]

由于仅在低温条件下烧结,而未经过高温烧结,导致高温反应未能充分发生,颗粒之间孔隙较大,物相稳定性差,导致产品的致密度和强度降低,吸水率增加。

[0133]

实施例8

[0134]

与实施例1的区别在于,铝钙渣、粉煤灰、建筑弃土水玻璃,质量比为60:20:17:3。

[0135]

本实施例所制烧结骨料砂的密度为2011kg/m3,抗压强度为6.19mpa,吸水率为8.15%。

[0136]

由于各物质配比不佳,导致烧结得到的骨料砂的一致性差,产品的致密度和强度降低,吸水率增加。

[0137]

对比例1

[0138]

本对比例提供一种烧结骨料砂的制备方法,具体包括以下步骤:

[0139]

用于制备烧结骨料砂的原料为:铝钙渣、粉煤灰、建筑弃土水玻璃,质量比为20:60:17:3。

[0140]

1)按照上述质量比称取铝钙渣、粉煤灰、建筑弃土以及水玻璃原料;

[0141]

2)烘干磨细:将上述铝钙渣、粉煤灰、建筑弃土原料干燥后,干法混合,干法混合的方式为干法球磨,球磨12h后筛分得到过300目粉料;

[0142]

3)混合:将水玻璃加入3倍的水进行混合,将步骤2)球磨后的粉料放入水玻璃的溶液中,半干法混料;

[0143]

4)成型:将步骤3)混合后的物料进一步加入1倍的水,采用圆盘造粒机进行充分造粒,得到200mm的生粒。

[0144]

5)烧结:同实施例1的步骤7)。

[0145]

本对比例所制烧结骨料砂的密度为2435kg/m3,抗压强度为5.77mpa,吸水率为7.55%。

[0146]

对比例2

[0147]

本对比例提供一种烧结骨料砂的制备方法,具体包括以下步骤:

[0148]

用于制备烧结骨料砂的原料为:铝钙渣、粉煤灰、建筑弃土以及pva,质量比为28:35:34:3。

[0149]

1)按照上述质量比称取铝钙渣、粉煤灰、建筑弃土以及pva原料;

[0150]

2)烘干磨细:将上述铝钙渣、粉煤灰、建筑弃土原料干燥后,干法混合,干法混合的方式为干法球磨,球磨12h后筛分得到过300目粉料;

[0151]

3)混合:将pva加入3倍的水进行混合,将球磨后的粉料放入pva的溶液中,半干法混料。

[0152]

4)成型:将步骤3)混合后的物料进一步加入1倍的水,采用圆盘造粒机进行充分造粒,得到200mm的生粒。

[0153]

5)烧结:同实施例6的步骤7)。

[0154]

本对比例所制烧结骨料砂的密度为2407kg/m3,抗压强度为5.89mpa,吸水率为7.32%。

[0155]

对比例3

[0156]

与实施例1的区别在于,未加入建筑弃土。

[0157]

本对比例所制烧结骨料砂的密度为2123kg/m3,抗压强度为4.29mpa,吸水率为6.99%。

[0158]

对比例4

[0159]

与实施例1的区别在于,未加入粘结剂。

[0160]

本实施例所制烧结骨料砂的密度为2337kg/m3,抗压强度为7.53mpa,吸水率为5.23%。

[0161]

表1为实施例1-8与对比例1-4的烧结骨料砂的性能对比表。

[0162]

表1

[0163][0164]

分析:

[0165]

通过实施例7与实施例1之间的对比可知,因为未经过高温烧结,高温反应未能充分发生,颗粒之间的孔隙较大,物相稳定性差,所以导致密度、强度均降低,吸水率增加。

[0166]

通过实施例8与实施例1之间的对比可知,原料配比已经超出了里德威尔逊烧结三元相图稳定区域,生成的骨料砂产品性能降低。

[0167]

通过对比例1与实施例1的对比,以及对比例2与实施例6的对比可知,说明湿法球磨及混料可以更好地实现产品的均质化,能够使产品性能更优。

[0168]

通过对比例3与实施例1的对比可知,未加入弃土,其硅铝组分较低,不满足里德威尔逊烧结三元相图稳定区域,其产品的性能降低。

[0169]

通过对比例4与实施例1的对比可知,未加入粘结剂的情况下,成型较为困难,在干燥烧结过程颗粒易碎裂,产品的性能降低。

[0170]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的

添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1