一种陶瓷纤维过滤管成型模具的制作方法

[0001]

本实用新型涉及陶瓷膜高温气体过滤材料的生产设备,具体涉及一种陶瓷纤维过滤管成型模具。

背景技术:

[0002]

陶瓷纤维膜材料制备主要包括短纤维抽滤成型工艺、连续纤维编制和缠绕工艺,其中连续纤维编织和缠绕工艺受制于连续纤维的种类和价格的影响,制造成本相对较高,大面积推广有一定难度,而短纤维抽滤成型制备的产品,具有孔隙率高,过滤阻力小,制备工艺简单、制备成本低、便于大尺寸生产等优点,是目前国内外最为普遍的制备工艺。采用抽滤成型工艺制备的高温陶瓷纤维过滤材料,目前已在冶炼、建材、垃圾焚烧等行业的高温烟气净化领域推广应用。

[0003]

目前普遍采用的抽滤成型过程需要先将陶瓷纤维混入浆液中,然后将浆液灌入模具,再对模具进行抽真空,使浆液被吸出,陶瓷纤维就能够贴附在模具内壁上,然后再经过烘干、焙烧等工序就能够使纤维管硬化成型。此成型工艺对于成型模具的变形、密封、使用寿命较为苛刻。

[0004]

据检索,专利cn 105382928a公开了一种陶瓷纤维过滤管成型模具,此专利由两个半管扣合形成的管状,管状的一端设有端盖,两半管以及端盖可拆卸式锁紧的锁紧单元,两半管以及端盖上均布有抽滤小孔。

[0005]

目前成型模具存在的问题:每次铺设滤布,效率较低,并寿命较短,由于滤布较软,纤维浆料在注入过程中容易起褶皱,负压成型过程中液体从管表面小孔抽出,导致抽吸压力不均匀,产品表面还需进一步加工,并且密封性较差,使用成本较高等缺点。

技术实现要素:

[0006]

为了解决上述技术问题,本实用新型的目的在于提供一种陶瓷纤维过滤管成型模具。

[0007]

一种纤维过滤管成型模具,包括:包括由两个半管扣合形成的管体;

[0008]

所述管体包括依次连接的法兰、锥形连接部、管状本体,所述管状本体远离锥形连接部的一端密封;

[0009]

所述管状本体的管壁上设置若干通孔;

[0010]

所述管体内壁设有多层筛网。

[0011]

进一步的,两个所述半管接缝处留有密封槽,所述密封槽内设置密封垫。

[0012]

进一步的,所述管状本体的外壁设置若干轴向加强筋。

[0013]

进一步的,所述管状本体的外壁设置环形加强筋,所述环形加强筋由两个半环构成,所述环形加强筋的数量为4-8个;

[0014]

所述环形加强筋上设置第一连接耳,所述第一连接耳通过第一紧固件连接。

[0015]

进一步的,若干所述轴向加强筋之间通过径向加强筋连接,所述径向加强筋相对

位于两个所述半管接缝两侧设置第二连接耳,所述第二连接耳通过第二紧固件连接。

[0016]

进一步的,所述径向加强筋的内壁设置定位座,所述定位座的另一端与管状本体连接。

[0017]

进一步的,所述通孔的孔结构为文丘里形状。

[0018]

进一步的,所述管状本体密封一端设置呈半球形的弧形连接座。

[0019]

进一步的,所述通孔的孔径为4-8mm,孔间距为10-12mm。

[0020]

进一步的,所述管体的长度为2000-5000mm。

[0021]

与现有技术相比,本实用新型具有以下有益效果:

[0022]

1、本实用新型示例的陶瓷纤维过滤管的成型模具,本专利采用不锈钢筛网替代滤布或粗纱布,在旋转抽滤成型过程中筛网不会随纤维浆料的转动而变形,不会产生褶皱,使用寿命更长,并且使用多层复合筛网可形成三维网络孔道,可改善单层滤布抽吸不均匀,保证陶瓷纤维膜材料显微结构均一性。

[0023]

2、本实用新型示例的陶瓷纤维过滤管的成型模具,在抽滤模芯开口端设计了变径,在成型过程中,纤维膜材料一次成型,不需在开口端粘结法兰,减少二次加工,降低成本、提高效率。

附图说明

[0024]

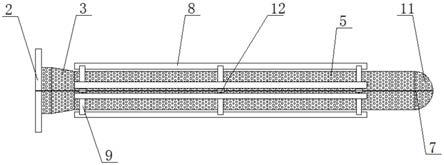

图1为本实用新型的结构示意图一。

[0025]

图2为本实用新型的结构示意图二。

[0026]

图3为本实用新型的管状本体的结构示意图。

[0027]

图4为图3的a处放大图。

[0028]

附图中所示标号:1-管体;2-法兰;3-锥形连接部;4-管状本体;5-通孔;6-不锈钢筛网;7-密封垫;8-轴向加强筋;9-径向加强筋;10-定位座;11-弧形连接座;12-螺栓。

具体实施方式

[0029]

为了更好的了解本实用新型的技术方案,下面结合说明书具体实施例对本实用新型作进一步说明。

[0030]

实施例1

[0031]

一种纤维过滤管成型模具,包括由两个半管扣合形成的管体1,所述管体1的长度为2000-5000mm;所述半管为采用壁厚为4-10mm的不锈钢、铝合金,两个所述半管接缝处留有密封槽,所述密封槽内设置密封垫7,所述密封垫7材质为聚四氟乙烯、橡胶等耐高温密封材料,保证模具在负压下有较好的密封性能。

[0032]

所述管体1包括依次连接的法兰2、锥形连接部3、管状本体4,可一次成型,可减少二次加工,提高效率,降低成本,在抽滤模芯开口端设计了变径,在成型过程中,纤维膜材料一次成型,不需在开口端粘结法兰2,减少二次加工,降低成本、提高效率。所述管体1内壁设有多层不锈钢筛网6,管内壁均布多层不锈钢筛网6,所述筛网焊接在管状本体4的内表面,形成三维网络孔道,可改善单层滤布抽吸不均匀,保证陶瓷纤维膜材料显微结构均一性,不锈钢筛网6可选择3-8层,优选为3-5层,筛网材质为304、316或316l不锈钢筛网6,作为可选方案,不锈钢筛网6的孔径为2-8mm,孔间距为1-10mm,作为进一步可选方案,多层不锈钢筛

网6的网孔,由管状本体4的内壁向管状本体4的中心逐渐减小,可提高产品在成型过程中抽吸均匀性,并有效避免纤维在筛网内残留。

[0033]

所述管状本体4远离锥形连接部3的一端密封,所述管状本体4密封一端设置呈半球形的弧形连接座11。

[0034]

所述管状本体4的管壁上设置若干通孔5,所述通孔5的孔径为4-8mm,孔间距为10-12mm;

[0035]

所述管状本体4本体的外壁设置若干轴向加强筋8,若干所述轴向加强筋8之间通过径向加强筋9连接,所述径向加强筋9相对位于两个所述半管接缝两侧设置第二连接耳,所述第二连接耳通过第二紧固件连接,所述径向加强筋9的内壁设置定位座10,所述定位座10的另一端与管状本体4连接;或者,所述管状本体4本体的外壁设置环形加强筋,所述环形加强筋由两个半环构成,所述环形加强筋的数量为4-8个,所述环形加强筋上设置第一连接耳,所述第一连接耳通过第一紧固件连接;管壁表面有横竖加强筋,可降低模具的在重复使用过程中的变形,大幅提高模具的使用寿命长,降低成本。第一紧固件连接、第二紧固件,可以是螺栓12、螺母,对应的连接耳上设置与螺栓12相配合的紧固孔。

[0036]

以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的实用新型范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述实用新型构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1