一种玻璃成型模具气孔仿形定位机构的制作方法

[0001]

本实用新型涉及玻璃制品模具生产技术领域,特别是涉及一种玻璃成型模具气孔仿形定位机构。

背景技术:

[0002]

在玻璃制品的成型过程中,以瓶罐为例,玻璃料胚先从初模翻转进入成模,而成模的模腔比料胚大的多,因此,在正吹气的作用下玻璃料胚会迅速被吹涨,可将初模料胚迅速吹制成玻璃瓶的形状。为了顺利成型,此时成模的模腔四周的气体要通过排气用的微小的气孔迅速排出。

[0003]

为了确保玻璃制品的表面成型质量,气孔的直径通常较小,直径在0.6mm左右,加工难度大,而且一般在成模的内腔钻几列气孔,气孔接通汇流用的垂直的大孔,利用大孔与真空管孔相连,方便用真空辅助排气。用于加工气孔的钻头直径较小,容易折断,通常利用人工手动控制钻床进行加工,气孔的相对位置不容易确定,生产效率低,而且容易导致部分气孔与大孔并不连通,需要返修,增加了生产的成本。

技术实现要素:

[0004]

本实用新型主要解决的技术问题是提供一种玻璃成型模具气孔仿形定位机构,进行气孔的快速定位,提升加工速度和质量。

[0005]

为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种玻璃成型模具气孔仿形定位机构,包括:仿形定位弯杆和第一连接杆,所述仿形定位弯杆间隔分布并与汇流孔一一对应,所述第一连接杆分别设置在相邻的两根仿形定位弯杆之间,所述仿形定位弯杆包括依次连续的第一竖直段、横平段、第一倾斜段、第二竖直段、第二倾斜段和第三竖直段,所述第一竖直段分别插入对应的汇流孔上部,所述横平段从第一竖直段顶部贴合成型模具顶面水平延伸至其内腔上方,所述第一倾斜段从横平段末端斜向下方内侧延伸至内腔上部表面,所述第二竖直段从第一倾斜段底端贴合内腔表面向下延伸,所述第二倾斜段从第二竖直段底端斜向下方内侧延伸,所述第三竖直段从第二倾斜段的底端贴合内腔表面向下延伸,所述仿形定位弯杆上径向设置有与气孔对应的导向孔。

[0006]

在本实用新型一个较佳实施例中,所述汇流孔分别与对应的一列气孔相连通。

[0007]

在本实用新型一个较佳实施例中,所述导向孔为锥形孔。

[0008]

在本实用新型一个较佳实施例中,所述第一竖直段、横平段、第一倾斜段、第二竖直段、第二倾斜段和第三竖直段为一体化弯折结构。

[0009]

在本实用新型一个较佳实施例中,所述第一连接杆分别设置在相邻两根仿形定位弯杆的横平段之间。

[0010]

在本实用新型一个较佳实施例中,所述第一连接杆上设置有与成型模具顶部贴合的磁铁。

[0011]

在本实用新型一个较佳实施例中,相邻两根仿形定位弯杆的第三竖直段之间分别

设置有第二连接杆。

[0012]

本实用新型的有益效果是:本实用新型指出的一种玻璃成型模具气孔仿形定位机构,通过第一竖直段插入汇流孔后即可加装在成型模具上,通过导向孔进行气孔位置的确定,方便了钻床的快速加工,并利用导向孔进行钻头的引导,避免钻头的打滑,并减少折断问题,提升了生产效率,并确保气孔与汇流孔的连通,减少返修问题,适合批量成型模具的气孔加工。

附图说明

[0013]

为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

[0014]

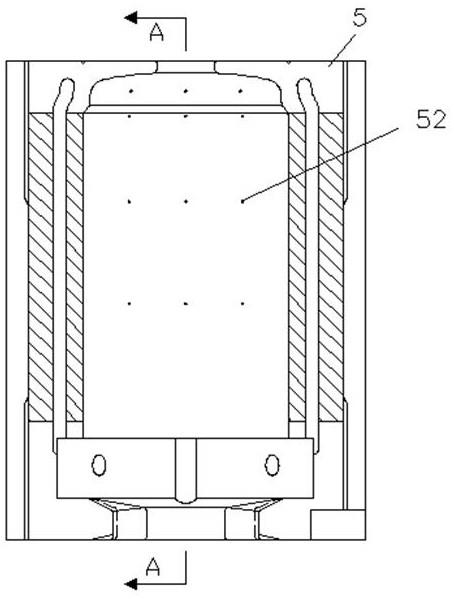

图1是玻璃成型模具的结构示意图;

[0015]

图2是图1的俯视图;

[0016]

图3是图1的a-a向剖视图;

[0017]

图4是图3加装了仿形定位弯杆后的结构示意图;

[0018]

图5是本实用新型一种玻璃成型模具气孔仿形定位机构一较佳实施例的结构示意图;

[0019]

图6是图5的右视图。

具体实施方式

[0020]

下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

[0021]

如图1~图3所示,以方形玻璃瓶的成型模具5为例,成型模具5的内腔53中设置有3列间隔的气孔52,成型模具5顶面设置有向下延伸且与3列气孔52对应的汇流孔51,要求每列气孔52与对应的汇流孔51相连通。

[0022]

请参阅图4~图6,本实用新型实施例包括:

[0023]

如图5所示的玻璃成型模具气孔仿形定位机构,包括:仿形定位弯杆1和第一连接杆3,仿形定位弯杆1间隔分布并与汇流孔51一一对应,相邻仿形定位弯杆1的间距与相邻汇流孔51的间距对应。第一连接杆3分别设置在相邻的两根仿形定位弯杆1之间,焊接固定,连为一体,提升相邻仿形定位弯杆1的间距稳定性。

[0024]

仿形定位弯杆1包括依次连续的第一竖直段11、横平段12、第一倾斜段13、第二竖直段14、第二倾斜段15和第三竖直段16,第一竖直段11分别插入对应的汇流孔51上部,进行仿形定位弯杆1的定位,第一竖直段11的直径与汇流孔51的直径对应,配合精密。

[0025]

如图4所示,横平段12从第一竖直段11顶部贴合成型模具顶面水平延伸至其内腔53上方,方便后续部分进入内腔53。在本实施例中,第一连接杆3分别设置在相邻两根仿形定位弯杆1的横平段12之间,第一连接杆3上设置有与成型模具5顶部贴合的磁铁2,磁铁2采

用粘结剂或者螺钉固定在第一连接杆3上,结构牢固,通过磁铁2进行成型模具5的吸附,实现仿形定位弯杆1的固定,提升了加工过程中的稳定性,避免自动松脱问题,而且拆卸便利,生产效率高。

[0026]

第一倾斜段13从横平段12末端斜向下方内侧延伸至内腔53上部表面,也就是玻璃瓶的瓶肩成型位置,瓶肩是瓶口与瓶身的过度,尺寸小于瓶身。第二竖直段14从第一倾斜段13底端贴合内腔53表面向下延伸,有利于瓶肩位置的气孔加工。如图4所示,第二倾斜段15从第二竖直段14底端斜向下方内侧延伸,进行过度,第三竖直段16从第二倾斜段15的底端贴合内腔表面向下延伸,有利于瓶身位置的气孔加工。

[0027]

仿形定位弯杆1上径向设置有与气孔52对应的导向孔17,实现气孔52的定位,有利于钻头的加工。在本实施例中,如图6所示,导向孔17为锥形孔,对钻头的引导效果好,避免了钻头的打滑,有效减少钻头折断的问题。

[0028]

第一竖直段11、横平段12、第一倾斜段13、第二竖直段14、第二倾斜段15和第三竖直段16为一体化弯折结构,采用不锈钢材料制成,强度高,耐磨性好,减少钻头对其的不良影响,确保重复利用。

[0029]

在本实施例中,为了提升结构稳定性,相邻两根仿形定位弯杆1的第三竖直段16之间分别设置有第二连接杆4,第二连接杆4通过焊接固定,确保了相邻两根仿形定位弯杆1的间距,减少变形问题。

[0030]

综上,本实用新型指出的一种玻璃成型模具气孔仿形定位机构,通过仿形设计,实现了玻璃成型模具中气孔加工前的定位,提升了气孔加工效率和精度,减少返修问题,有利于提升模具质量。

[0031]

以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1