底插式水冷鼓泡器的制作方法

底插式水冷鼓泡器

【技术领域】

1.本实用新型涉及玻璃生产领域,特别涉及一种底插式水冷鼓泡器。

背景技术:

2.在玻璃生产领域中,经常会使用到鼓泡器,鼓泡器的插入端上设有小孔,其能使气体进入玻璃液中而改变熔窑内玻璃液流动的循环,消除玻璃液内的气泡,增加对有色玻璃加强颜色的均化作用。现有的鼓泡器,其鼓泡头与鼓泡管通常是焊接在一起的,且其焊接点位置设置不够合理,从而导致在高温玻璃液作用下,鼓泡管冷热变形产生的应力集中而导致鼓泡管易于开裂漏水;此外,现有的鼓泡器,其鼓泡头的结构设置,容易使得冷却液通道的拐角位置处气体排出不完全,当鼓泡头插入高温玻璃液时便容易形成气室,从而导致焊接点冷却效果降低,鼓泡管头部可能被高温玻璃液熔化而漏水。因此,现有的水冷鼓泡器结构有待改进,以提高鼓泡器的使用性能和使用寿命。

技术实现要素:

3.本实用新型旨在解决上述问题,而提供一种底插式水冷鼓泡器。

4.为解决上述问题,本实用新型提供了一种底插式水冷鼓泡器,其特征在于,其包括第一管体、第二管体、气管、鼓泡头,所述第一管体和第二管体的两端敞口,第二管体设于所述第一管体内,并与第一管体相间隔而形成第一腔室;气管的两端敞口,所述气管设于所述第二管体内,并与第二管体相间隔而形成第二腔室;所述鼓泡头设于所述第一管体的端部,并与所述第一管体和气管固定连接,在所述鼓泡头上设有呈通孔状的鼓泡孔,所述鼓泡孔与所述气管贯通;在所述鼓泡头的朝向第一腔室和第二腔室的部位处设曲型腔,所述曲型腔的曲面与所述第二管体的端部相间隔,且所述曲型腔分别与所述第一腔室和第二腔室贯通。

5.进一步地,在所述鼓泡头上设有第一定位部,所述第一定位部与所述鼓泡头一体成型,所述第一定位部的外径与所述第一管体的内径相匹配;所述第一管体的端部套设于所述第一定位部上而与所述鼓泡头固定连接。

6.进一步地,所述第一定位部与所述鼓泡孔呈同心设置,所述第一管体的端部套设于所述第一定位部上时与所述鼓泡头之间形成第一坡口而可通过焊接与所述鼓泡头固定连接。

7.进一步地,在所述鼓泡头上设有第二定位部,所述第二定位部与所述鼓泡头一体成型,所述第二定位部的外径与所述气管的内径相匹配;所述气管的端部套设于所述第二定位部上而与所述鼓泡头固定连接。

8.进一步地,所述第二定位部与所述鼓泡孔呈同心设置,所述气管的端部套设于所述第二定位部上时与所述鼓泡头之间形成第二坡口而可通过焊接与所述鼓泡头固定连接。

9.进一步地,在所述气管与所述第二管体之间设有一个或若干个支撑件,所述支撑件固定套设于所述气管外而活动支撑所述第二管体。

10.进一步地,其还包括尾端盖,设于所述第一管体、第二管体的与所述鼓泡头相对的另一端,所述尾端盖与所述第一管体、第二管体固定连接,并与所述气管活动连接,在所述尾端盖上设有进液口和第一轴孔,所述进液口与所述第二腔室贯通,所述气管的端部活动穿过所述第一轴孔而伸出至所述尾端盖外。

11.进一步地,其还包括密封连接件和密封填充料,所述密封连接件连接于所述尾端盖的端部上,并活动套设于所述气管上;所述密封填充料密封设于所述密封连接件、尾端盖与气管之间。

12.进一步地,在所述尾端盖的端部上设有填充孔和内螺纹孔,所述填充孔位于所述第一轴孔、内螺纹孔之间,并分别与所述第一轴孔、内螺纹孔贯通;所述密封连接件螺纹连接于所述内螺纹孔处,在所述密封连接件上设有与所述第一轴孔同轴的第二轴孔;所述气管依次活动穿过所述第一轴孔、填充孔、第二轴孔而伸出至所述密封连接件外并可沿轴向移动;所述密封填充料设于所述填充孔内而密封住所述气管与所述尾端盖之间的缝隙。

13.进一步地,在所述第一管体上设有出液口,所述气管与所述鼓泡头连接的部位低于所述第二管体的朝向所述曲型腔的一端端部位置。

14.本实用新型的有益贡献在于,其有效解决了上述问题。本实用新型的底插式水冷鼓泡器相比于现有的鼓泡器具有以下优点:

15.1、本实用新型的底插式水冷鼓泡器的鼓泡头一体成型,其便于将外表面与玻璃液接触而产生的高温传导至内壁面上而借由冷却液将热量带走,以确保鼓泡头不被融化;鼓泡头上设有一体成型的气管连接部,其内部设有贯通的鼓泡孔,其具有鼓泡管的功能,因而本实用新型的底插式水冷鼓泡器不需额外设置鼓泡管,从而可避免现有鼓泡器中鼓泡管与鼓泡头的连接处失效而漏液、损坏等问题发生;因此,其相比于现有的鼓泡器,可大大提高鼓泡器的使用寿命。

16.2、本实用新型的底插式水冷鼓泡器的鼓泡头上设有曲型腔,其避免了冷却液流通通道内出现死角位置,从而使得冷却液流通时可以浸润整个通道而将气体排出,避免高温下在冷却液通道的拐角处形成气室;当消除了气室现象便可保证鼓泡头和各焊点均可以被冷却液冷却到,从而可提高冷却效果以避免各部件因高温熔化,进而提高鼓泡器的使用寿命。

17.3、本实用新型的底插式水冷鼓泡器在鼓泡头上设置有第一定位部和第二定位部,其可方便第一管体、气管与鼓泡头进行定位焊接,并且可保证第一管体、气管同轴;此外,第二管体与气管之间设有支撑件,其可保证气管与第二管体同轴;通过保证第一管体、第二管体和气管同轴,可大大提高冷却液的均匀流通以提高冷却效果。

18.4、本实用新型的底插式水冷鼓泡器在第二管体和气管之间设有支撑件,该支撑件可对细长的第二管体起支撑作用,避免第二管体和气管在冷却液作用下发生震颤,并避免第二管体和气管碰撞,从而可避免鼓泡器故障以提高鼓泡器使用寿命。

19.5、本实用新型的底插式水冷鼓泡器的鼓泡头与气管的焊接点位置,低于第二管体的端部位置,其焊点始终可以被冷却液冲刷到,因此,在冷却液作用下,鼓泡头与气管之间的焊点不易受玻璃液的高温影响,从而可保证焊点的可靠性,避免鼓泡头与气管的焊点开裂。

20.6、本实用新型的底插式水冷鼓泡器的气管可相对尾端盖和密封连接件沿轴向活

动,因此,当鼓泡器进出高温玻璃液而使位于最外侧的第一管体热胀冷缩而变长或变短时,气管可自由滑动而适应第一管体的长度变化,从而可避免各管体热胀冷缩程度不一致而拉扯鼓泡器,避免各焊点失效而导致漏液。

【附图说明】

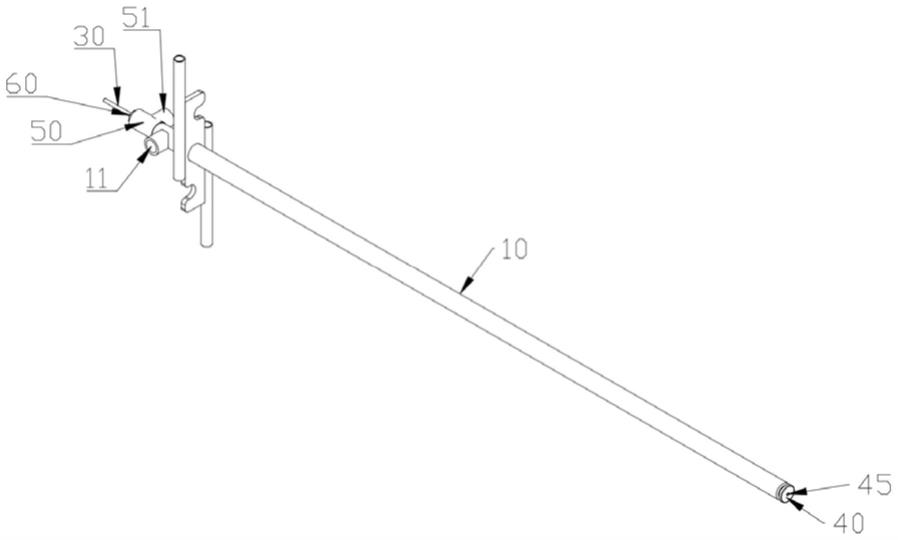

21.图1是本实用新型的整体结构示意图。

22.图2是本实用新型的原理示意图。

23.图3是图2的局部放大图。

24.图4是尾端盖的剖视图。

25.图5是鼓泡头的剖视图。

26.图6是鼓泡头的结构示意图。

27.第一管体10、出液口11、第二管体20、气管30、鼓泡头40、主体部41、气管连接部42、第一定位部43、第二定位部44、鼓泡孔45、第二定位台阶46、第一定位台阶47、曲型腔48、尾端盖50、进液口51、第一轴孔52、填充孔53、内螺纹孔54、密封连接件60、第二轴孔61、头部62、螺纹部63、密封填充料70、支撑件80、第一腔室90、第二腔室100。

【具体实施方式】

28.下列实施例是对本实用新型的进一步解释和补充,对本实用新型不构成任何限制。

29.如图1~图6所示,本实用新型的底插式水冷鼓泡器包括第一管体10、第二管体20、气管30、鼓泡头40、尾端盖50、密封连接件60和密封填充料70。进一步的,其还可包括支撑件80。

30.如图2、图3所示,所述第一管体10、第二管体20及气管30分别呈两端敞口的圆管状。其中,第一管体10的内径大于所述第二管体20的外径,第二管体20的内径大于所述气管30的外径。此外,在所述第一管体10上设有出液口11。

31.如图2、图3所示,所述第一管体10、第二管体20的长度可根据需要而设置,所述气管30的长度大于所述第一管体10的长度,并大于所述第二管体20的长度。

32.如图2、图3所示,所述第二管体20设于所述第一管体10内部,所述第二管体20的外壁与所述第一管体10的内壁相间隔而形成第一腔室90。所述第一腔室90用于冷却液流动。

33.如图2、图3所示,所述气管30设于所述第二管体20内部,所述气管30的外壁与所述第二管体20的内壁相间隔而形成第二腔室100。所述第二腔室100用于冷却液流动。

34.如图2、图3所示,所述鼓泡头40连接于所述第一管体10、气管30的端部处,其与所述第一管体10、气管30分别固定连接。本实施例中,所述的固定连接为焊接,换言之,鼓泡头40与第一管体10通过焊接固定连接在一起,鼓泡头40与气管30通过焊接固定连接在一起。

35.如图3、图5、图6所示,所述鼓泡头40包括一体成型的主体部41、气管连接部42、第一定位部43和第二定位部44。

36.如图3、图5、图6所示,所述主体部41的大小应能覆盖所述第二管体20的端部。本实施例中,所述主体部41呈圆盖状。所述气管连接部42居中设于所述主体部41上,其与所述主体部41一体成型,其与所述气管30的位置相对应。

37.如图3、图5、图6所示,在所述鼓泡头40上设有鼓泡孔45,所述鼓泡孔45为通孔,所述鼓泡孔45与所述气管30贯通,其用于通气。本实施例中,所述鼓泡孔45的直径小于所述气管30的内径。为方便实现鼓泡头40与气管30之间的固定连接,在所述气管连接部42的端部上设有第二定位部44。所述鼓泡孔45贯通所述主体部41、气管连接部42和第二定位部44而与所述气管30的内部贯通。

38.如图3、图5、图6所示,所述第二定位部44与所述气管连接部42之间形成第二定位台阶46,从而方便定位连接所述气管30,以利于气管30与鼓泡头40之间的焊接。所述第二定位部44与所述鼓泡孔45同轴设置。所述气管30的端部套设于所述第二定位部44上而与所述鼓泡头40固定连接。具体实施时,将气管30的端部套设于第二定位部44上,然后进行焊接,便可方便将气管30与鼓泡头40固定连接在一起。本实施例中,为方便焊接,所述第二定位台阶46设置成斜角台阶,当所述气管30的端部套设于第二定位部44上时,气管30的端部与鼓泡头40之间形成第二坡口102(如图3所示),该第二坡口102可方便容纳焊锡料而利于气管30与鼓泡头40之间的焊接。所述第二坡口102的形状不限,其可以是三角形,也可以是半圆形,本实施例中,其为三角形坡口。

39.如图3、图5、图6所示,所述第一定位部43设于所述主体部41上,其与所述主体部41之间形成第一定位台阶47,从而方便定位连接所述第一管体10,以利于第一管体10与鼓泡头40之间的焊接。所述第一定位部43位于所述第二定位部44的外圈,该第一定位部43与所述鼓泡孔45同轴设置,从而可保证焊接后第一管体10与气管30同轴,进而可保证循环冷却液的均匀分布以提高冷却效果。所述第一管体10的端部套设于所述第一定位部43上而与所述鼓泡头40固定连接,具体实施时,将第一管体10的端部套设于第一定位部43上,然后进行焊接,便可方便将第一管体10与鼓泡头40固定连接在一起,并保证第一管体10与气管30同轴。本实施例中,为方便焊接,所述第一定位台阶47设置成斜角台阶,当所述第一管体10的端部套设于第一定位部43上时,第一管体10的端部与鼓泡头40之间形成第一坡口101(如图3所示),该第一坡口101可方便容纳焊锡料而利于第一管体10与鼓泡头40之间的焊接。所述第一坡口101的形状不限,其可以是三角形,也可以是半圆形等,本实施例中,其为三角形坡口。

40.如图3、图5、图6所示,为利于液体流动以提高冷却效果并保证鼓泡器的使用性能,在所述鼓泡头40的主体部41上设有曲型腔48。所述曲型腔48凹陷形成于所述第一定位部43与气管连接部42之间,其面向第一腔室90和第二腔室100,以利于液体从第二腔室100流动至第一腔室90中。本实施中,所述曲型腔48的曲面呈圆弧曲面。

41.如图2、图3所示,所述鼓泡头40与第一管体10、第二管体20、气管30之间的连接关系如下:

42.如图2、图3所示,所述鼓泡头40通过第一定位部43与所述第一气管30固定连接在一起;所述鼓泡头40通过第二定位部44与所述气管30固定连接在一起。第二管体20位于第一管体10和气管30之间,且第二管体20的端部朝向所述曲型腔48,并与所述曲型腔48的曲面相间隔。且所述第二管体20的端部位置介于曲型腔48和鼓泡头40与气管30的连接位置之间;鼓泡头40的鼓泡孔45与气管30内部贯通,其用于通气;鼓泡头40的曲型腔48朝向第一腔室90和第二腔室100,从而使得第一腔室90和第二腔室100连通,进而使得冷却液可从第二腔室100经过曲型腔48而流通至第一腔室90中。

43.此外,如图2所示,为保证第二管体20与气管30同轴,并保证鼓泡器的性能,可在所述第二管体20与气管30之间设置支撑件80。所述支撑件80的数量可根据需要而设置,本实施例中,可在第二管体20与气管30之间均匀设置若干个支撑件80,以保证应力均匀分布。所述支撑件80套设于所述气管30上而支撑所述第二管体20,从而可避免细长的第二管体20缺少有效支撑而在冷却液作用下发生震颤,避免鼓泡器故障。所述支撑件80应不阻塞冷却液的流通。

44.本实施例中,所述支撑件80与所述气管30为固定连接,与所述第二管体20之间为活动连接,换言之,所述支撑件80不与第二管体20固定连接。这样,便可保证所述气管30、第二管体20可适应因温度变化而产生的不同程度的热胀冷缩;当鼓泡器进出高温玻璃液时,温度的急剧变化会导致鼓泡器发生热胀冷缩现象,而气管30与第二管体20之间的不固定连接,便可使得气管30、第二管体20自行适应温度变化而做出相应变化,从而避免气管30、第二管体20受应力变化而拉裂各焊接点而导致漏水。

45.如图1、图2所示,所述尾端盖50连接于所述第一管体10、第二管体20、气管30的与鼓泡头40相对的另一端。所述尾端盖50与所述第一管体10、第二管体20为固定连接,与所述气管30为活动连接,所述气管30可相对所述尾端盖50进行轴向移动。

46.如图1、图2所示,所述尾端盖50上设有进液口51,所述进液口51与所述第二腔室100贯通,并与所述第一腔室90隔离。当冷却液由进液口51进入时,冷却液可流入至第二腔室100中,并可通过曲型腔48而流动至第一腔室90中。

47.如图2、图4所示,所述尾端盖50上设有第一轴孔52,该第一轴孔52用于穿过所述气管30。所述第一轴孔52的直径大于所述气管30的外径,因此,所述气管30穿过所述尾端盖50的第一轴孔52时,所述气管30可相对所述尾端盖50进行轴向移动。

48.为防止漏液,如图2所示,在所述尾端盖50的端部上连接有密封连接件60和密封填充料70。为设置所述密封连接件60和密封填充料70,在所述尾端盖50上设有填充孔53和内螺纹孔54。

49.如图2、图4所示,所述填充孔53与所述第一轴孔52贯通,其用于设置所述密封填充料70。本实施例中,所述填充孔53为圆形孔,其直径大于所述第一轴孔52的直径。

50.如图2、图4所示,所述内螺纹孔54与所述填充孔53贯通,其用于设置所述密封连接件60。

51.如图2所示,所述密封连接件60螺纹连接于所述尾端盖50的内螺纹孔54内。在所述密封连接件60上设有第二轴孔61。所述第二轴孔61的直径大于所述气管30的外径,因此,所述气管30可以穿过所述密封连接件60,并可相对所述密封连接件60进行轴向移动。本实施例中,所述密封连接件60包括一体成型的头部62和螺纹部63,所述螺纹部63螺纹连接于所述内螺纹孔54内,所述头部62位于所述尾端盖50外,并与所述尾端盖50的端面贴合。所述第二轴孔61沿轴向贯通所述螺纹部63和头部62。

52.如图2所示,所述密封填充料70设于所述填充孔53内,其用于封堵住所述气管30与所述尾端盖50之间的缝隙,防止冷却液渗漏。所述密封填充料70可选用公知的具有密封作用的材料,例如,盘根。本实施例中,所述密封填充料70选用橡胶垫圈,其设于所述填充孔53内,并套设于所述气管30上。

53.如图2所示,所述尾端盖50、第一管体10、第二管体20、气管30、密封连接件60的整

体连接关系如下:

54.如图2所示,第一管体10、第二管体20与尾端盖50固定连接,如焊接;密封连接件60螺纹连接于尾端盖50的内螺纹孔54处;尾端盖50上设有第一轴孔52和填充孔53,密封连接件60上设有第二轴孔61,所述气管30的端部依次穿过第一轴孔52、填充孔53、第二轴孔61而伸出至密封连接件60外,且所述气管30可相对所述尾端盖50、密封连接件60沿轴向移动;尾端盖50的填充孔53内设有密封填充料70,其密封住尾端盖50与气管30之间的缝隙而防止漏液。

55.本实用新型的底插式水冷鼓泡器的工作原理如下:

56.如图2所示,所述气管30用于通气,使用时,鼓泡头40插入至玻璃液中,气体通过所述气管30及鼓泡头40的鼓泡孔45而进入至玻璃液中;冷却液则由尾端盖50上的进液口51进入,其依次流经第二腔室100、曲型腔48、第一腔室90而从出液口11流出,从而将鼓泡器与玻璃液接触时所传导的热量带走,防止第一管体10和鼓泡头40在和高温玻璃液接触时被融化或故障,从而保证鼓泡过程的安全实施。

57.本实用新型的底插式水冷鼓泡器,鼓泡头40一体成型,其便于将外表面与玻璃液接触而产生的高温传导至内壁面上而借由冷却液将热量带走,以确保鼓泡头40不被融化;此外,鼓泡头40上设有一体成型的气管连接部42,其内部设有贯通的鼓泡孔45,其相当于鼓泡管的功能,因而本实用新型的底插式水冷鼓泡器不需额外设置鼓泡管,从而可避免鼓泡管与鼓泡头40的连接处失效而漏液、损坏等问题发生;另一方面,鼓泡头40上设有具有曲面的曲型腔48,其利于冷却液流动,可提高冷却效果,并避免第一管体10、气管30与鼓泡头40的焊接处失效而导致漏水。本实用新型的底插式水冷鼓泡器通过在鼓泡头40上设置第一定位部43和第二定位部44,从而方便第一管体10、气管30与鼓泡头40进行定位焊接,并且可保证第一管体10、气管30同轴;此外,第二管体20与气管30之间设有支撑件80,其可保证第二管体20不受冷却液影响而发生晃动,并可保证气管30与第二管体20同轴;通过保证第一管体10、第二管体20和气管30同轴,可保证冷却液的均匀流通以提高冷却效果。本实用新型的底插式水冷鼓泡器的气管30可相对尾端盖50和密封连接件60沿轴向活动,因此,当鼓泡器进出高温玻璃液而使位于最外侧的第一管体10热胀冷缩而变长或变短时,气管30可自由滑动而适应第一管体10的长度变化,从而可避免各管体热胀冷缩程度不一致而拉扯鼓泡器,避免各焊点失效而导致漏液。本实用新型的底插式水冷鼓泡器可大大提高产品的使用寿命,其具有很强的实用性。

58.尽管通过以上实施例对本实用新型进行了揭示,但是本实用新型的范围并不局限于此,在不偏离本实用新型构思的条件下,以上各构件可用所属技术领域人员了解的相似或等同元件来替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1