三维玻璃物体的制造方法和适用的玻璃纤维与流程

1.本发明涉及一种制造三维的玻璃物体,特别是石英玻璃物体的方法,所述方法包括成型玻璃纤维,其中将配设有保护套的玻璃纤维持续地输往热源,在热作用下将所述保护套移除,并且将玻璃纤维软化。

2.此外,本发明还涉及一种用于制造三维玻璃物体的玻璃纤维,其中所述玻璃纤维配设有保护套。

3.在工业上通过玻璃压制技术或熔融成型工艺来制造复杂的玻璃构件。这些制程耗时较长,且需要较高的处理温度以及特殊的工具和模具,这可能会导致玻璃结构内部和表面上出现缺陷和损伤。

4.特别是对模型和原器的制造而言或者在物体较小和件数较少的情况下,无需昂贵的工具就能迅速制成复杂的几何形状的增材制造技术日趋重要。增材制造例如包括立体光刻、选择性激光熔化或烧结以及三维打印。其中,基于计算模型,将固态、液态和粉末状的起始材料以空间和时间控制的方式输出至基底(衬底、平板)并且逐层组合成真实的三维物体。

背景技术:

5.制造玻璃的第一类增材制造技术使用无定型起始材料,如玻璃粉或玻璃熔体。而junjie luo、luke j.gilbert、douglas a.bristow、robert g.landers、jonathan t.goldstein、augustine m.urbas、edward c.kinzel在《additive manufacturing of glass for optical applications》(laser 3d manufacturing iii,proc.of spie,vol.9738,2016)中提出,通过连续焊接石英玻璃丝来制造石英玻璃物体。其中,将标称外径为0.5mm的未涂布的石英纤维所形成的长丝直线状地输往co2激光器的光束、在光束中将其熔化并且在衬底上逐层焊接为玻璃物体。

6.但未涂布的石英纤维易碎,且在操作和加工时不能弯曲,这例如会对将玻璃丝储备在卷绕卷轴上以及将玻璃丝从卷绕卷轴展开造成阻碍。

7.本文开篇所述类型的方法避免了这个缺点,在此方法中,使用被塑料保护套包围的玻璃丝。p.von witzendorff、l.pohl、o.suttmann、p.heinrich、a.heinrich、j.zander、h.bragard和s.kaierle在《additive manufacturing of glass:co2‑

laser glass deposition printing》(procedia cirp 74(2018),第272

‑

275页,doi:https://d0i.0rg/10.1016/j.procir.2018.08.109)中描述过这种方法。

8.其中,将厚度为0.4mm的玻璃纤维在一定程度上连续地从卷绕卷轴输往co2激光器的散焦光束,此玻璃纤维具有石英玻璃形成的纤维芯和厚度为50μm的塑料保护套。其中,在纤维芯的石英玻璃熔化之前,激光束将此保护套烧尽。

9.ep 3 034 480 a1涉及的是用玻璃纤维制造用于医疗和牙科医疗领域的生物活性组织和材料。此生物活性玻璃纤维还可以用厚度为至少250nm的生物活性物质,例如易于被人体吸收的胶原蛋白i涂布。

10.jp h05294676 a揭示过一种玻璃纤维,其具有由饱和高级脂肪酸和/或烷基聚硅氧烷形成的层。层厚为约0.1μm。

11.leonhard pohl、philipp von witzendorff、elisavet chatzizyrli、oliver suttmann、ludger overmeyer在《co

2 laser welding of glass:numerical simulation and experimental study》(the international journal of advanced manufacturing technology;vol.90,(2017);397

‑

403)中描述过,使用直径为0.4mm且具有厚度为50μm的塑料层的玻璃纤维来制造三维玻璃物体。将此玻璃纤维直线状地输往co2激光束并使其在该处熔化。输送率为300mm/min。

12.技术目的

13.约60μm的厚度为光学玻璃纤维的标准厚度,在纤维拉伸制程中,例如将此光学玻璃纤维作为紫外线固化涂层施覆。这个厚度对在机械和光学上长期保护纤维以防止衰减而言是必要的。

14.但3d物体中由保护套形成的塑料残留是不可接受的;需要将其完全移除。在将塑料保护套烧尽时,会产生大量气体和杂质,这些气体和杂质会沉淀在周围的表面上,并防止或使得石英玻璃纤维难以以无气孔或无夹杂的方式熔合。

15.据悉,在激光功率相同的情况下,玻璃的粘度以及玻璃纤维在基底上的熔化特性与激光束中的加热时长进而与纤维输送率相关。随着速率增大,施覆在玻璃材料蒸发(温度过高)、不连续地一滴滴熔化、连续熔化与缺少熔化连接(温度过低)之间变化。

16.在玻璃纤维熔化之前完全烧光塑料保护套的必要性限制了纤维输送率增大的范围,从而使得质量沉积率(以g/min为单位)减小。这在期望3d物体具有较高的空间分辨率的情况下尤为明显,在此情形下,需要使用例如小于100μm的较小纤维直径,且可能会将质量沉积率限制在不再有经济意义的较低值。

17.实践同样表明,配设有标准塑料保护套的玻璃纤维在受热时显示出较强的变形倾向。特别是玻璃纤维围绕纤维纵轴的扭曲使得玻璃物体的模型预设的标称轮廓难以维持,且例如难以维持基底上的直线状焊接。

18.有鉴于此,本发明的目的是提供一种使用玻璃丝,特别是石英玻璃丝的制造方法,所述制造方法经济实用且易于制造易损的或光学上尽可能不失真的透明玻璃物体,且所述制造方法特别是同样能够以较高的空间分辨率来设定光学和机械特性。

19.此外,本发明的目的还在于提供一种玻璃纤维,特别是由石英玻璃形成的玻璃纤维,所述玻璃纤维特别适用于本发明的制造方法。

技术实现要素:

20.就所述方法而言,以本文开篇所述类型的方法为基础,本发明用以达成上述目的的解决方案为,所述玻璃纤维具有层厚在10nm至10μm范围内的保护套。

21.玻璃纤维可以用于制造三维的玻璃物体,特别是石英玻璃物体。使用玻璃丝的制造方法在下文中也被称为“堆焊法”,根据本发明,使用配设有保护套的玻璃纤维具有诸多优点:

22.(1)在用作中间产物时,例如在此,厚度为至少10nm,优选至少50nm的保护套足以保护玻璃纤维免受机械损伤。因此,根据一个优选方法方案,可以将玻璃纤维储备在卷绕直

径小于30cm的卷绕卷筒上,并且在堆焊制程中将这些玻璃纤维持续地从这个卷绕卷筒展开并输往热源。

23.玻璃纤维例如具有范围在20μm至1000μm的直径,优选范围在50μm至300μm的直径。玻璃纤维的直径数据在此以及在下文中均指不包含保护套的直径。在具有非浑圆的(例如椭圆形或多边形)横截面轮廓的玻璃纤维中,玻璃纤维的直径数据是指围绕该轮廓的外接圆的直径。

24.(2)就在熔化玻璃纤维之前,在热源的热量的作用下且在未用工具进行机械接触的情况下,将保护套从玻璃纤维移除。例如通过蒸发或可选地通过辅助性地燃烧(热解)保护套的成分来进行移除。在最简单的情形下,仅在同样用于软化玻璃纤维的热源的作用下移除保护套。但也可以使用额外的热源或者例如特别适于氧化燃烧保护套的其他辅助件。

25.在此过程中,小于10μm、优选小于5μm、特别优选小于1μm的较小厚度有助于在较短的时间内将保护套尽可能无残留地蒸发和/或热解。这使得在玻璃纤维的直径较小的情况下,也能够实现较高的玻璃纤维输送率,从而实现足够高的质量沉积率。

26.(3)保护套的较小厚度还使得保护套在热源的作用下被移除的长度部分保持较短。在这个长度区段内,玻璃纤维不能再被弯曲或接触到,使其无法受到损伤或无法折断。因此,这个区段尽可能短,且优选具有范围在0.5至2cm范围内的长度。

27.(4)实践表明,已除去厚度较小的保护套的玻璃纤维未显示出明显的变形倾向,这会简化纤维导引,并且实现较高的定位精度,以及能够按轮廓成型或熔化纤维层,特别是还能够在基底上直线状地熔化。这会简化光学上尽可能不失真的玻璃物体的制造,并且维持模型所预设的光学和机械特性。

28.本发明的方法使用具有厚度较小的保护套的玻璃纤维来实现玻璃纤维向热源的相对较高的输送率,该输送率优选为至少300mm/min,优选至少450mm/min。

29.通过较薄的保护套所实现的较高输送率确保具有较高的质量沉积率的堆焊法的经济可行性。

30.保护套优选仅包含以下组分:碳、硅、氢、氮和氧。

31.这些组分能够通过气相无残留地移除。避免了有毒物质或非期望的炭黑粒子和污染玻璃物体的固体的形成。

32.事实表明,有利地,保护套具有分解温度低于400℃的有机材料。

33.例如完全地或至少部分地通过保护套材料的热分解,通常与氧化反应相结合地来移除保护套。分解温度越低,保护套材料的移除越快。

34.特点在于较低的分解温度的适宜有机材料为多糖或表面活性剂,特别是阳离子型表面活性剂或聚醚聚合物,如聚乙二醇、聚亚烷基二醇、聚环氧乙烷和/或聚亚烷基氧化物。

35.替代地,保护套由一或多个无氟硅烷和/或无氟表面活性剂,特别是阳离子型无氟表面活性剂制成。

36.起始物质不含氟,这样在移除保护套时就避免了氟的释放以及与氢氟酸的反应,从而防止对玻璃纤维或三维玻璃物体的玻璃的腐蚀作用。

37.在用于远程通信的商业光纤中,通常在纤维拉伸制程中将保护套直接施覆至刚经过拉伸的玻璃纤维上,具体方式是,导引这些玻璃纤维穿过含有单体液体形式的保护套材料的涂布比色皿。用单体润湿的玻璃纤维通过喷嘴离开涂布比色皿,该喷嘴决定所附着的

单体层的厚度并且将多余的单体材料刮去。为防止损伤玻璃纤维表面,在喷嘴壁与玻璃纤维之间维持最小距离,该最小距离决定单体材料固化后保护套的最小厚度。

38.在本发明的方法中,在玻璃纤维上制造厚度较小的保护套,由于上述最小距离,该厚度难以通过喷嘴调节。因此,优选通过浸渍或通过辊涂来在玻璃纤维上制造保护套。

39.其中,保护套并非通过喷嘴施覆至玻璃纤维,而是例如通过将玻璃纤维浸入含有用来制造保护套的涂布溶液的槽,或者通过将玻璃纤维导引至设有涂布溶液薄膜的辊面来进行施覆。保护套仅需确保暂时性的机械性保护,因此,也可以用低粘的,例如水性的涂布溶液来制造该保护套。

40.热源用于熔化玻璃纤维,辅助或促使保护套被移除,并且将堆焊时可能存在的基底的表面软化,从而促进玻璃纤维的熔化玻璃与衬底间的附着。在使用激光束作为热源的情况下,事实表明,有利地,玻璃纤维纵轴与激光束的主传播方向成范围在30至100度的角度。这个角度会影响激光束作用于保护套的作用范围的开始。角度越尖锐,激光束就越早地加热保护套。

41.就用于制造三维玻璃物体的所述玻璃纤维而言,以本文开篇所述类型的玻璃纤维为基础,本发明用以达成上述技术目的的解决方案为,所述玻璃纤维具有层厚在10nm至10μm范围内的保护套。

42.本发明的配设有保护套的玻璃纤维特别适于用作在增材制造工艺,例如堆焊制程,且特别是本发明的方法中使用的中间产物,正如上文详细描述过的那样:

43.(1)厚度为至少10nm,优选至少50nm的保护套足以作为中间产物保护玻璃纤维免受机械损伤。因此,根据一种优选实施方式,直径范围在20μm至1000μm,优选直径范围在50μm至300μm的玻璃纤维可以储备在卷绕直径小于30cm的卷绕卷筒上,并且在堆焊制程中将这些玻璃纤维持续地从这个卷绕卷筒展开。

44.(2)保护套具有小于10μm、优选小于5μm、特别优选小于1μm的厚度。该保护套相对较薄,并且可以在较短的时间内尽可能无残留地蒸发和/或热解。

45.(3)已除去厚度较小的保护套的玻璃纤维未显示出明显的变形倾向,这在堆焊工艺中会简化纤维导引,并且实现较高的定位精度,以及能够按轮廓成型或熔化纤维层,特别是还能够在基底上直线状地熔化或者在空气中精确地凝固。

46.在堆焊工艺中使用本发明的玻璃纤维简化了光学上尽可能不失真的玻璃物体的制造,并且维持模型所预设的光学和机械特性。以及玻璃纤维向热源的输送率相对较高,因此,确保具有较高的质量沉积率的堆焊法的经济可行性。

47.本发明的玻璃纤维的有利技术方案参阅从属权利要求。若在从属权利要求中给出的玻璃纤维的技术方案效仿从属权利要求中就本发明的方法述及的处理方式,则参阅上文就对应的方法权利要求所作的叙述,以作为补充说明。

48.定义

49.玻璃纤维

50.所述玻璃纤维(与“玻璃丝”同义)由玻璃形成。所述玻璃例如为单组分玻璃,如石英玻璃,或者多组分玻璃,如硼硅玻璃。单组分玻璃可以包含附加的掺杂剂。石英玻璃在此是指si02含量为至少90wt%的玻璃。

51.玻璃纤维为实心的,或者包含一个中空通道或多个中空通道(下文也称为“毛细

管”)或者掺杂芯部。在具有一个中空通道的玻璃纤维中,中空通道中心轴优选在纤维纵轴中延伸。

52.玻璃纤维(或毛细管)(当看向纤维纵轴时)具有浑圆或非浑圆的横截面。非浑圆的横截面例如为椭圆形、多边形,特别是正方形、长方形、6边形、8边形,或者为梯形、开槽的、星形,或者在一侧或多侧具有扁平部或向内(凹)或向外(凸)弯曲的表面。

实施例

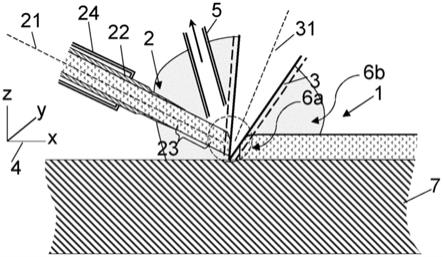

53.下面结合实施例和图式对本发明进行详细说明。具体而言,在示意图中,

54.图1示出用于实施使用本发明的玻璃丝所进行的堆焊实验的实验结构的第一实施方式,

55.图2示出使用参考玻璃纤维的堆焊预实验的显微镜图像,

56.图3示出使用本发明的玻璃纤维的堆焊预实验的显微镜图像,以及

57.图4示出用于实施使用本发明的玻璃丝所进行的堆焊实验的实验结构的另一实施方式。

58.预实验

59.为了检查可操作性、可焊接性和一般特性,在具有不同保护套的石英玻璃纤维上实施堆焊预实验。图2和图3的显微镜图像示出预实验的结果。比例尺25表示1mm的长度。

60.其中,将直径为220μm且具有厚度为约62.5μm的标准塑料套的石英玻璃纤维用作标准纤维“r”,并且与直径相同但具有本发明的较薄涂层的石英玻璃纤维(玻璃纤维2)一起实施。该涂层的厚度小于50nm。下文还将对该涂层的组成和制造进行详细说明。

61.将石英玻璃纤维(r;2)直接放置在石英玻璃板上并用粘合带固定。应用氢氧加热燃烧器作为软化石英玻璃纤维和烧光涂层的热源。氢氧加热燃烧器提供石英玻璃纤维熔化所需的热量,且同时通过氧氢火焰中的超化学计量氧提供用于保护套热解的氧。

62.观察和结果:

63.实验表明,参考玻璃纤维“r”始终在氢氧加热燃烧器的作用下运动和扭曲。其原因在于所产生的气体以及因涂层的不均匀燃烧而产生的非轴向应力。因此,在焊接前用胶带将纤维末端紧固在石英玻璃板上,以便至少对这个运动进行限制。

64.具有更薄涂层的玻璃纤维2未显示出这一特性。这个玻璃纤维2在焊接时更加容易操作且无需固定。

65.这两个纤维种类均可以被焊接在衬底7上。尽管进行过固定,仍无法以直线将参考玻璃纤维r焊接至衬底7上。在参考玻璃纤维中,经焊接的纤维波度在每120mm的焊接长度中为5mm,在本发明的玻璃纤维2中,形成无明显波度的非常直的焊接。

66.图2的图像的明亮反射26显示出参考玻璃纤维在基底上的扭曲。此外,黑点27示出,在参考玻璃纤维r中比在本发明的玻璃纤维2中沿焊接长度产生更多气孔。在参考玻璃纤维r中,在每5cm的长度上有二十一个气孔。

67.图3示出在使用本发明的玻璃纤维2的情况下的焊接实验的结果。这个图式示出沿焊接长度的直线走向,还示出在5cm的长度上仅有较少的六个气孔。

68.图1示意性地示出用于实施玻璃物体1的增材制造的实验结构,该增材制造通过使用根据预实验被确定为适宜的玻璃纤维2所进行的堆焊来实施。

69.其中,借助于(图中未示出的)纤维导引系统将以30cm的最小直径卷绕在卷绕卷轴上的玻璃纤维2从卷绕卷轴持续地展开,并且通过导套24输往熔化区6a,散焦激光束3在该熔化区内用作热源。通过图中作为激光束3周围的虚线示出的散焦对热分布的峰值进行补偿。理想情况下,激光束3在入射点上的宽度为待熔化玻璃纤维3的直径的两倍,从而将玻璃纤维3以及周围区域特别是衬底7加热。

70.其中,玻璃纤维纵轴21与激光束3的主传播方向31成约90度。将最大输出功率为120w的co2激光器用作激光器。激光束3持续地将玻璃纤维2的末端熔化,并且将玻璃纤维的保护套22加热,从而使得这个保护套热分解。此外,激光束使得衬底7的表面软化,从而促进玻璃纤维2的熔化玻璃与玻璃衬底7之间的附着。激光束3所形成的加热区在图1中示意性地用灰底区域6b表示。

71.抽吸小管5尽可能地靠近熔化区6a。玻璃衬底7所形成的平板平放在数控的移动工作台(用x

‑

y

‑

z坐标系4表示)上,且可以在所有空间方向上移动。

72.玻璃纤维2具有浑圆的横截面和220μm的直径。该玻璃纤维配设有厚度小于100nm的极薄涂层22。

73.通过使得玻璃纤维2穿过10%的十六烷基三甲基氯化铵水溶液来形成(薄)层22。

74.层22的分解温度低于400℃。该层如此之薄,使其能够在熔化区6a前直接被快速且高效地在线完全烧尽,而玻璃纤维2被进一步地持续输往熔化区6a。

75.这样就能实现较大的制程速度。将输往熔化区6a的玻璃纤维输送率设定为范围在300至600mm/min的值,从而使得涂层22始终在玻璃纤维2到达熔化区6a之前被完全移除,此外,使得涂层22已被完全移除的长度区段23的长度小于2cm。由此,防止对未涂布的玻璃纤维2造成机械损伤。

76.此外,由于涂层22的层厚较小,仅形成极少的燃烧产物,可以借助于抽吸设备5简单地将其移除。这使得玻璃纤维2能够无气孔地与衬底7熔合。

77.玻璃纤维2和衬底7的熔合结果为一个无缺陷且无气孔的三维玻璃物体1。

78.图4示意性地示出用于实施玻璃物体的增材制造的实验结构的变体。其中用与图1中相同的附图标记来表示该结构的相同或等效组成部分。

79.与图1的结构的不同之处在于,玻璃纤维纵轴21与激光束3的主传播方向31在此成约45度的锐角。由于与图1相比,激光束3的定向不同,加热区6b也显示出不同的传播和不同的重心。该激光束覆盖玻璃纤维2的更大面积,从而在温度相同的情况下更高效地加热玻璃纤维2和保护套22。

80.在此情形下,抽吸小管5同样尽可能地靠近熔化区6a。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1