六方氮化硼粉末及其制造方法与流程

1.本发明涉及磁性异物的总含量减少的六方氮化硼粉末及其制造方法。

背景技术:

2.六方氮化硼为六方晶系的具有层状晶体结构的陶瓷,具有高长径比的六方氮化硼粉末用于化妆品的用途、树脂的挤出成形中的加工助剂用途(参见专利文献1)。

3.另外,六方氮化硼粉末由于导热性高、散热性优异、并且电绝缘性大、绝缘强度优异,因此通过作为散热填料而配混至树脂材料中,能够制造散热性优异的绝缘片等(参见专利文献2)。

4.此处,专利文献2中,以作为杂质而含有的铁的浓度在500ppm以下为依据,记载了电绝缘性优异的六方氮化硼粉末,但实施例中仅公开了铁的浓度为70ppm以上的粉末,在提高电绝缘性的方面是有限的。

5.而且已知:在制造由氮化硼等形成的陶瓷粉末的烧结体时,为了将混合有陶瓷粉末等和溶剂的浆料的杂质混入量减少至最小限而使用磁选处理机(参见专利文献3)。

6.然而,通常的磁选处理机虽然具有使用永磁体将磁性异物去除的功能,但是其是在圆筒形的容器、网格状的框中组合有永磁体的装置,不适合0.5mm以下的粉末的处理,难以将磁性异物的浓度为几百ppm~几千ppm的粉末的磁性异物进一步减少。进而,专利文献3那样的湿式磁选处理不仅会增加去除溶剂的工序,而且需要一定以上的流速,因此有暂时被磁石捕捉的磁力弱且粒径小的磁性异物会发生游离的担心。

7.另一方面,认为磁性异物向六方氮化硼粉末的混入路径为:在合成六方氮化硼时从原料混入的路径;以及对合成的六方氮化硼进行粉碎、分级等处理时发生混入的源自制造装置的路径。其中,在源自前述原料的磁性异物牢固地附着于六方氮化硼粉末、特别是六方氮化硼粉末为颗粒聚集体的情况下,难以将存在于聚集体内部的磁性异物去除,存在通过以往的磁选处理得到的六方氮化硼粉末得不到高度降低了磁性异物的总含量的六方氮化硼粉末的问题。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开2008-280243号公报

11.专利文献2:日本特开2011-098882号公报

12.专利文献3:日本特开平7-082033号公报

技术实现要素:

13.发明要解决的问题

14.本发明人等进行了深入研究,结果发现:对于通过还原氮化法得到的六方氮化硼粉末而言,源自原料的构成磁性异物的杂质金属在高温下容易升华,容易在六方氮化硼颗粒的表面以颗粒状的磁性异物的形式存在,另外,通过对其进行酸处理,会成为上述磁性异

物容易被去除的状态,进而,通过对上述六方氮化硼粉末实施以往未采用的特殊的磁选处理,从而在前述六方氮化硼颗粒的表面附着的磁性异物会被有效地去除、或者在六方氮化硼粉末的颗粒聚集体的颗粒中存在的磁性异物会连同该颗粒一起被去除,由此成功地进行了以往未能实现的磁性异物的高度去除,从而完成了本发明。

15.因此,本发明的目的在于,提供磁性异物被极其高度地去除、电绝缘性优异的六方氮化硼粉末。

16.用于解决问题的方案

17.本发明提供一种六方氮化硼粉末,其特征在于,其为由六方氮化硼的单颗粒和/或聚集颗粒形成的粉末,co、cr、cu、fe、mg、mn、ni、ti、zn、al元素的总含量处于20ppm以下的范围。

18.此处,前述co、cr、cu、fe、mg、mn、ni、ti、zn、al元素为多包含在六方氮化硼粉末原料或其造装置中、包含该元素的化合物自身会形成磁性异物、或可能包含在磁性异物中的元素。

19.另外,磁性异物是指六方氮化硼粉末中所含的具有磁性的全部异物。

20.前述六方氮化硼粉末的平均粒径优选为2~90μm。

21.前述六方氮化硼粉末优选的是:所述六方氮化硼在0.02mol/l的浓度的硫酸水溶液中于25℃浸渍120分钟后,溶出硼量换算成b2o3为200ppm以下,溶出钙量为50ppm以下,溶出钠、硅量分别为20ppm以下,所述六方氮化硼粉末在25℃的水中浸渍120分钟后的溶出氯量为10ppm以下。

22.另外,本发明的减少了磁性异物的六方氮化硼粉末可以通过下述制造方法得到,所述制造方法包括如下工序:

23.通过还原氮化法制备六方氮化硼粉末的工序;

24.对前述六方氮化硼粉末进行酸洗、水洗和干燥的工序;以及,

25.准备电磁筛装置对经粒度调整的前述粉末进行磁选的工序,所述电磁筛装置中重叠有20张以上的开口为5mm以下

×

8mm以下、具有30cm2以上的磁极部面积并且被磁化为1.2t以上的网。

26.发明的效果

27.本发明的六方氮化硼粉末由于磁性异物的含有浓度极低,因此电绝缘性大、绝缘强度优异,因而适于在树脂材料中配混的散热填料等。

28.另外,本发明的制造方法能够以低成本制造磁性异物的总含量减少的六方氮化硼粉末,因此工业上极其有用。

具体实施方式

29.本发明的六方氮化硼粉末最大的特征在于,co、cr、cu、fe、mg、mn、ni、ti、zn、al元素含量与以往的六方氮化硼粉末相比极其明显地减少,所述co、cr、cu、fe、mg、mn、ni、ti、zn、al属于多包含在六方氮化硼粉末原料及其造装置中、包含该元素的化合物自身会形成磁性异物、或可能包含在磁性异物中的元素。

30.即,本发明的六方氮化硼粉末的co、cr、cu、fe、mg、mn、ni、ti、zn、al元素的含量为20ppm以下,优选为15ppm以下。

31.此处,在前述元素含量超过20ppm的情况下,存在不能说电绝缘性一定优异的可能性。

32.另外,作为形成磁性异物的主要元素的fe的含量优选为10ppm以下、进一步优选为8ppm以下。

33.上述包含该元素的化合物自身会形成磁性异物、或者可能包含在磁性异物中的元素被高度去除而得到的六方氮化硼粉末是通过本发明首次提出的,将其作为填料填充到树脂中时,能够对得到的树脂组合物赋予极高的绝缘耐性。

34.本发明的六方氮化硼粉末只要具有上述特性,就对其它特性没有特别限制。

35.例如,构成六方氮化硼粉末的颗粒可以为单颗粒,可以为聚集颗粒,另外,也可以为它们的混合物。

36.另外,本发明的六方氮化硼粉末的平均粒径为2~90μm,特别优选为5~70μm。

37.此处,前述平均粒径不足2μm的情况下,有可能粒径过小从而处理变得困难,另外,超过90μm的情况下,有可能粒径过大从而变得处理困难。

38.另外,对于本发明的六方氮化硼粉末,为了在作为填料使用时进一步提高得到的树脂组合物的绝缘耐性,优选的是:在0.02mol/l的浓度的硫酸水溶液中于25℃浸渍120分钟后,溶出硼量换算成b2o3为200ppm以下,溶出钙量为50ppm以下,溶出钠、硅量分别为20ppm以下,在25℃的水中浸渍120分钟后的溶出氯量为10ppm以下。

39.此处,在下述情况中的至少任一情况下,六方氮化硼粉末的酸清洗不充分,有可能得不到本发明的六方氮化硼粉末,所述情况为:前述溶出硼量换算为b2o3超过200ppm的情况;前述溶出钙量超过50ppm的情况;前述溶出钠、硅量中的至少一者超过20ppm的情况;或者前述溶出氯量超过10ppm的情况。

40.《本发明的六方氮化硼粉末的制造工序》

41.若例示出上述本发明的六方氮化硼粉末的代表性的制造方法,则可举出如下六方氮化硼粉末的制造方法,其包括如下工序:

42.通过还原氮化法制备六方氮化硼粉末的工序;

43.对前述六方氮化硼粉末进行酸洗、水洗和干燥的工序;

44.对前述工序中得到的经干燥的粉末进行分级,从而进行粒度调整的工序;

45.准备电磁筛装置对经粒度调整的前述粉末进行磁选的工序,所述电磁筛装置中重叠有20张以上的开口为5mm以下

×

8mm以下、具有30cm2以上的磁极部面积并且被磁化为1.2t以上的网;以及,

46.将经磁选的粉末填充至包装袋的工序。

47.此处,前述电磁筛装置在下述情况中的至少任一情况下,可能无法进行充分的磁选,所述情况为:开口大于5mm以下

×

8mm以下的情况;磁极部面积不足30cm2的情况;或者被磁化为1.2t以上的网的重叠张数不足20张的情况。

48.另外,前述磁选这一术语是指:将磁性异物从粉末中去除,由此减少粉末中的磁性异物含量。

49.《通过还原氮化法制备六方氮化硼粉末的工序》

50.本发明包括通过还原氮化法制备六方氮化硼粉末的工序。

51.例如可以通过如下方式实施基于还原氮化法的六方氮化硼(以下也称为“h-bn”。)

的制造。即,使用氧化硼(b2o3)等的含氧硼化合物作为硼源,将该含氧硼化合物的粉末与碳粉末及助剂的混合粉末作为反应原料,在氮化反应炉内供给氮,通过含氧硼化合物的还原及氮化得到h-bn。需要说明的是,对于用于制备前述作为反应原料的混合粉末的混合装置,只要各成分均匀地混合就没有特别限制,可以使用振动磨、球磨机、鼓式混合机、振动搅拌机等混合装置来进行。

52.此处,前述含氧硼化合物没有特别限制,例如,可以使用硼酸、无水硼酸、偏硼酸、过硼酸、次硼酸、四硼酸钠、过硼酸钠等。适合使用通常容易获得的硼酸及氧化硼。

53.另外,氮气气氛可以通过公知的方法来形成。作为使用的气体,只要是能够在上述氮化反应中向硼提供氮的气体,就没有特别限制,既可以使用氮气、氨气,也可以使用在氮气、氨气中混合有氢、氩、氦等非氧化性气体的气体。

54.而且,还原氮化反应工序可以使用可控制反应气氛的公知的装置来进行。例如,可举出通过高频感应加热、加热器加热进行加热处理的气氛控制型高温炉,除了间歇炉以外,还可以使用推杆式隧道炉、立式反应炉等连续炉。

55.上述的反应由下式表示,通常在1200℃以上进行反应。

56.b2o3b+3c

→

2b+3co

57.2b+n2→

2bn

58.上述的反应通常优选在1550℃以下的温度下进行。若在超过1550℃的温度下使用钙助剂并且残存有5质量%以上的碳,则会生成cab6等黑色杂质,不优选。例如,优选在1500℃左右的温度下保持2~10小时,由此使反应充分进行。

59.上述的反应之后,通常将氮化反应炉内保持为1700~2000℃、优选为1750~1950℃的温度,推测由此h-bn的晶体生长进展,并且原料中所含的构成磁性异物的金属挥发、或在晶体之外以颗粒状存在。

60.另外,作为反应原料中的助剂的含氧钙化合物是为了促进上述的晶体生长而使用的,作为含氧钙化合物,例如可以使用氧化钙(cao)。通常,在进行还原氮化的基础上,会添加过量的氧化硼(b2o3),在1700℃~2000℃的晶体生长的阶段会存在双组分体系的液相(b2o

3-cao),晶体生长在该液相中进行。

61.此处,前述含氧钙化合物没有特别限制,例如,可以使用氧化钙、碳酸钙、碳酸氢钙、氢氧化钙、硝酸钙、硫酸钙、磷酸钙、草酸钙等,这些也可以混合使用2种以上。

62.在本发明的制造方法中,可以使用碳化硼作为聚集体的原料b源助剂,可以没有特别限制地使用公知的碳化硼。通过在上述还原氮化反应原料中混合碳化硼,能够高选择性地制作聚集体。

63.另外,上述六方晶碳化硼的平均粒径优选为20~250μm、更优选为50~180μm、特别优选为70~150μm。即,通过将该碳化硼的平均粒径设为250μm以下,从而抑制粗大的聚集体的生成,另外,通过设为20μm以上,从而容易制作用于确保高热导率的适度粒径的聚集体。碳化硼中含有以fe为代表的金属杂质,会含有0.05~0.5重量%左右的fe,在还原氮化反应原料中,碳化硼的含有比例越增加,生成的氮化硼粉末中残存的金属杂质量越增加。

64.在想要高选择性地得到单颗粒氮化硼颗粒的情况下,优选的是,反应原料中,含氧硼化合物中含有的b源与碳源中所含的c源的比例以b/c(元素比)换算为0.75~1.05,相对于含氧硼化合物与碳源的合计量(b2o3、c换算值)100质量份,含氧钙化合物以cao换算为5~

20质量份。在想要高选择性地得到聚集体的情况下,优选的是,以相对于上述比例的含氧硼化合物、碳源、含氧钙化合物的b2o3、c、cao换算质量合计量100质量份成为10~45质量份的比例混合上述碳化硼。

65.此处,前述碳源没有特别限制,例如,除了炭黑、活性炭、碳纤维等非晶碳以外,还可以使用金刚石、石墨、纳米碳等结晶性碳、将单体、聚合物热解而得到的热解碳等。通常使用廉价的炭黑。

66.前述反应工序中,氮化反应炉内为大气压的氮气气氛,通常以相对于氮化反应炉的容积1l为0.1~100l/hr的流量使氮气进行给气/排气,优选10~80l/hr的流量。

67.对通过上述的还原氮化法得到的六方氮化硼粉末而言,通常颗粒彼此通过轻烧结而形成聚集块的情况居多,优选进行破碎以使得其成为单颗粒、或适度粒径的聚集颗粒。所述破碎优选以平均粒径成为2~90μm、特别是成为10~70μm的方式进行。

68.《对六方氮化硼粉末进行酸洗、水洗和干燥的工序》

69.本发明包括接着对前述六方氮化硼粉末进行酸洗、水洗和干燥的工序。

70.通过对前述六方氮化硼粉末进行酸洗(也称为酸清洗。),能够将六方氮化硼粉末中所含的副产物去除,并且减小前述磁性异物的颗粒粒径大小,在接下来的磁选中,能够制成更容易去除的状态。另外,还会发挥微细的磁性异物通过上述酸洗而全溶解并消失的效果。

71.对于上述处理,例如下述方法是适当的:将六方氮化硼粉末投入至聚乙烯制筒状容器,加入六方氮化硼粉末的10倍量以上的盐酸水溶液(盐酸浓度5~15重量%左右),对上述容器以转速100~400rpm、进行优选4小时以上的搅拌。此处,作为酸洗中使用的酸,除盐酸以外,还可以使用硝酸、硫酸、乙酸等。

72.优选该酸洗之后对酸进行过滤、水洗(也称为纯水清洗。)。具体而言,可举出反复进行使酸洗后的六方氮化硼粉末分散于纯水并再次过滤的工序直到滤液变为中性为止的方法。

73.该水洗之后,将得到的粉末在50~250℃的大气、或减压下进行干燥,由此得到高纯度的六方氮化硼粉末。

74.《对经干燥的粉末进行分级从而进行粒度调整的工序》

75.本发明优选包括对前述工序中得到的经干燥的六方氮化硼粉末进行分级从而进行粒度调整的工序。

76.这是适当的前处理,因为在该工序之后有使用特定的电磁筛装置对经粒度调整的前述粉末进行磁选的工序,粒度调整可以使用利用筛的分级机、风力分级机等通常的分级机来进行。关于所要调整的粒度的范围,优选以将比前述电磁筛装置中使用的网所具有的网眼大的颗粒去除的方式进行设定。即,这是因为:存在比网眼大的粉末的情况下,不能通过前述网眼,因此会发生堵塞,变得不能发挥电磁筛装置的功能,最差的情况下,会成为发生装置故障等不良情况的原因。

77.本发明包括准备电磁筛装置对经粒度调整的前述粉末进行磁选的工序,所述电磁筛装置重叠有20张以上的开口为5mm以下

×

8mm以下、具有30cm2以上的磁极部面积、并且被磁化为1.2t以上的网。

78.前述网是呈网眼状的平板形状且利用电流被磁化为1.2t以上的电磁石,具有

30cm2以上的磁极部面积。磁力及磁极部面积越大,去除磁性异物的磁选的效果越高,因此磁力及磁极部面积的上限值没有限定。此处,为了以高概率将1mm以下的磁性微粉末去除,需要开口5mm以下

×

8mm以下、30cm2以上的磁极部面积、并且被磁化为1.2t以上。

79.通过在上述条件下进行磁选,能够可靠地将磁性异物从六方氮化硼颗粒表面去除,或者,即使是在磁性异物存在于六方氮化硼粉末的颗粒聚集体的颗粒上的情况下,也能够将磁性异物连同该颗粒一起去除,能够得到磁性异物的总含量高度减少的六方氮化硼粉末。

80.前述电磁筛装置为能够以特定的间隔将20张以上前述网重叠使用的装置,例如为下述装置:在纵长的圆筒形装置的内侧侧壁具备用于保持前述网的突起,设置全部网后,从上部投入粉末后,使装置整体振动,由此前述粉末因重力而落下,通过全部的网,由此进行磁选的装置。网的张数越多,去除磁性异物的磁选的效果越高,因此张数的上限值没有限定,考虑到生产效率时优选为45张以下。

81.本发明包括将经磁选的粉末填充至包装袋的工序。

82.经磁选的粉末为磁性异物被高度去除的状态,因此优选将经磁选的粉末填充至包装袋以使磁性异物不会再次混入从而造成污染。

83.通过经过上述的工序,能够得到属于包含该元素的化合物自身会形成磁性异物、或可能包含在磁性异物中的元素的co、cr、cu、fe、mg、mn、ni、ti、zn、al元素高度减少的六方氮化硼粉末。

84.实施例

85.以下,通过实施例详细地对本发明进行说明,但本发明不限定于这些实施例。

86.《原料混合物的制备及还原氮化反应工序》

87.用球磨机将氧化硼14kg、炭黑6kg、碳酸钙4kg、碳化硼1.5kg混合。使用石墨性塔曼炉,将该混合物在氮气气氛下、以15℃/分钟升温至1500℃,在1500℃下保持6小时。1500℃保持后,以15℃/分钟升温至1830℃,在1830℃下保持2小时,得到经还原氮化处理的氮化硼粉末。

88.《进行酸洗、水洗和干燥的工序》

89.接着,将经前述还原氮化处理的六方氮化硼粉末投入至聚乙烯制的圆筒容器,加入六方氮化硼粉末的10倍量的盐酸水溶液(盐酸浓度10重量%),以转速300rpm进行15小时搅拌。该酸清洗之后,将酸过滤,使用为投入的六方氮化硼粉末的300倍量且25℃下的电阻率为1mω

·

cm的纯水再次清洗,然后通过基于抽吸的过滤进行脱水直至过滤后的粉末中含水率为50wt%以下。该纯水清洗之后,将得到的粉末在1kpaa的压力下、在200℃下进行15小时减压干燥,得到高纯度的六方氮化硼粉末。

90.《进行分级从而进行粒度调整的工序》

91.接着,使用圆型振动筛机(株式会社兴和工业所),利用最终的网眼为90μm的筛对前述六方氮化硼粉末进行分级,由此进行粒度调整。将该阶段得到的六方氮化硼粉末作为比较例1的六方氮化硼粉末。

92.《使用电磁筛装置的磁选工序》

93.接着,使用重叠有40张的厚度10mm、开口5mm

×

8mm、具有54cm2的磁极部面积并且被磁化为1.6t的网的电磁筛装置,对进行了前述粒度调整的六方氮化硼粉末进行

磁选,得到实施例1的六方氮化硼粉末。

94.《将经磁选的粉末填充至包装袋的工序》

95.接着,将进行了前述磁选的六方氮化硼粉末填充至纸制等通常使用的包装袋,由此制造磁性异物含量减少的六方氮化硼粉末。

96.(1)粒度分布的测定

97.六方氮化硼粉末的粒度分布使用日机装株式会社制:粒径分布测定装置mt3000来测定。需要说明的是,测定样品通过以下所示的方法来制备。首先,在50ml螺纹管瓶中加入乙醇20g作为分散介质,使六方氮化硼粉末1g分散于乙醇中。然后,进行实施了超声波处理的测定样品的粒度分布测定。实施例1、比较例1的六方氮化硼粉末的平均粒径分别为26μm、27μm。

98.(2)六方氮化硼粉末的全溶解icp测定

99.从六方氮化硼粉末的任意部位采取10份样品、各0.5g,将各样品与氢氟酸10ml、硫酸1.25ml和硝酸0.25ml一起投入至加压分解容器,在干燥机中放置160℃、20小时后,将溶液移至铂皿,用1小时升温至220℃,在220℃下加热5小时直到不出白烟后,加入盐酸1.25ml和超纯水1.25ml并回收,用25ml的聚丙烯制容量瓶加入超纯水进行定容,通过icp发光装置(thermo fisher scientific k.k.制:icap6500)对溶液求出co、cr、cu、fe、mg、mn、ni、ti、zn、al的存在量,算出各样品的含量,将10份样品的平均值示于表1。

100.(3)六方氮化硼粉末的硫酸水溶液提取icp测定

101.将六方氮化硼粉末2g投入至0.02mol/l的浓度的硫酸水溶液50ml中,将在25℃下放置120分钟而得的提取液2.5ml用浓硫酸1ml和超纯水46.5ml进行稀释,将所得样品利用icp发光装置(thermo fisher scientific k.k.制:icap6500)进行分析,将各样品中换算成b2o3的硼、溶出钙、钠、硅的溶出量分别示于表2。此时,对于实施例1的六方氮化硼粉末,前述全溶解icp试验项目的10个元素均为未检测到(检测下限以下),对于比较例1的六方氮化硼粉末,检测到fe为7ppm、cr为1ppm。

102.(4)六方氮化硼粉末的水溶液提取的离子色谱测定

103.用离子色谱(nippon dionex k.k.制:ics-2100)对使六方氮化硼粉末2g在25℃的水50ml中浸渍120分钟后的水溶液的氯离子浓度进行分析,以各样品的溶出氯量的形式将前述氯离子浓度示于表2。

104.(5)绝缘强度测定

105.在环氧树脂中混合六方氮化硼,制作树脂组合物,进行热导率的评价。使用环氧树脂(三菱化学株式会社制jer828)100质量份及固化剂(咪唑系固化剂、四国化成株式会社制curesol 2e4mz)5质量份,加入甲乙酮210质量份作为溶剂,制备清漆状混合物。接着,使用自转/公转混合机(kurabo industries ltd.制mazerustar),以成为环氧树脂30体积%、六方氮化硼粉末70体积%的方式将前述清漆状混合物与六方氮化硼粉末混合,得到树脂组合物。

106.使用tester sangyo co.,ltd.制自动涂布机pi-1210,将前述树脂组合物以厚度250~300μm左右涂覆于pet薄膜上并干燥,在减压下、温度:200℃、压力:5mpa、保持时间:30分的条件下使其固化,制作厚度200μm的片,用耐电压试验机(多摩电测株式会社制)测定绝缘强度,将结果示于表2。

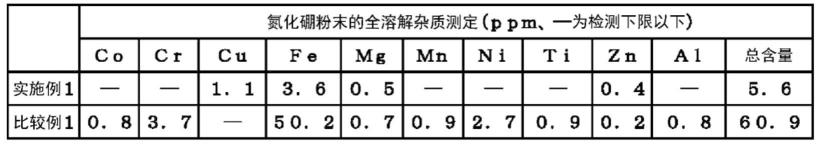

107.[表1]

[0108]

氮化硼粉末的全溶解杂质测定的测定结果

[0109][0110]

[表2]

[0111]

氮化硼粉末的硫酸提取icp测定及绝缘强度测定结果

[0112][0113]

如表1所示,实施例1及比较例1的co、cr、cu、fe、mg、mn、ni、ti、zn、al总含量分别为5.6ppm和60.9ppm,相对于未经历磁选工序的比较例1,经历了使用电磁筛装置的磁选工序的实施例1的以fe为主的磁性异物的总含量高度减少。

[0114]

另外,如表2所示,关于硫酸水溶液提取icp测定及水溶液提取的离子色谱测定中的各成分的溶出量,实施例1及比较例1中没有明显差别,但在绝缘强度测定中,实施例1及比较例1的绝缘强度(kv/mm)分别为75及35,因此明显实施例1的电绝缘性优异。

[0115]

如上所述,本发明的六方氮化硼粉末由于磁性异物的含有浓度极低,因此电绝缘性大、绝缘强度优异,因此适于在树脂材料中配混的散热填料等。

[0116]

另外,本发明的制造方法能够以低成本制造磁性异物的总含量减少的六方氮化硼粉末,因此工业上极其有用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1