紫霞油滴建盏的制备工艺的制作方法

1.本发明涉及瓷器技术领域,具体地说是涉及紫霞油滴建盏的制备工艺。

背景技术:

2.黑釉瓷器是中国陶瓷史中的一朵奇异之花,闻名于海内外。建盏是黑釉瓷器的典型代表,迄今仍吸引着国内外众多消费者和陶瓷收藏家的眼球。

3.目前所报道的制备建盏的方法存在如下局限性:第一、配方的选择和工艺步骤的控制不明晰,建盏的坯体易产生开裂和变形等缺陷,釉面容易发生流釉粘底、起泡,针眼多等缺陷,成品率低(约为20%

‑

50%);第二,建盏釉面普通,创新性较低。

技术实现要素:

4.本发明的目的在于提供紫霞油滴建盏的制备工艺,该紫霞油滴建盏釉面优美有新意,且成品率较高。

5.为实现上述目的,本发明采用以下技术方案:

6.紫霞油滴建盏的制备工艺,包括以下步骤:

7.所述坯体通过以下方法制备:将6

‑

8重量份的黄粘土、2

‑

3重量份的高岭土混合、粉碎、淘洗,过90

‑

100目筛,压滤、炼泥、陈腐,得到坯泥;将所述坯泥拉坯成型、修坯、素烧、冷却,得到坯体;

8.所述釉浆通过以下方法制备:称取500重量份的釉石、48

‑

52重量份的石灰石、28

‑

33重量份的钾长石、20

‑

25重量份的草木灰、10

‑

12重量份的煅烧滑石、28

‑

30重量份的铁红、1.5

‑

2重量份的氧化镁、2.5

‑

3重量份的二氧化钛备用;

9.釉石加入球磨机中球磨2.5

‑

3.5h,其中,釉石、水和研磨球的重量比为1:(0.9

‑

1.1):(1.5

‑

2);再加入剩余组分,一起球磨0.5

‑

0.8h,研磨后过100

‑

110目筛,再加入水,将釉浆浓度调整至34

‑

38

°

b

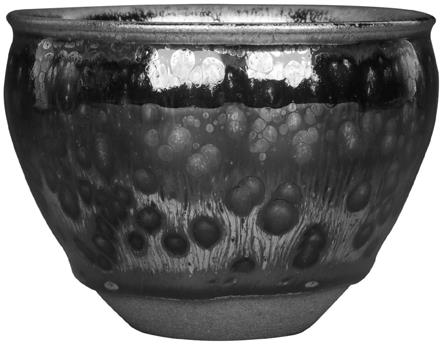

é

;

10.所述黄粘土、高岭土均取自福建省南平市建阳区水吉镇;所述釉石取自福建省南平市建阳区南林村;

11.(2)施釉:将所述釉浆倒入所述坯体内,停留5

‑

6s,施釉厚度为0.7

‑

0.8mm;再反扣所述坯体入所述釉浆里浸泡2

‑

3s,施釉厚度为0.4

‑

0.5mm,所述坯体外底部不施釉,晾干;

12.施釉时内厚外薄,外部不容易发生流釉粘底;

13.(3)将施釉晾干后的坯体放入电窑炉内焙烧,所述焙烧经过如下阶段:

14.第一阶段:窑炉温度经7

‑

8h,从常温升温到1200

‑

1230℃;

15.第二阶段:1200

‑

1230℃保温3

‑

3.2h,当保温至2.3

‑

2.5h时投油柴,间隔5

‑

6min一次,共投6

‑

7次,第一次油柴的投放量为每0.32立方米的窑炉空间投放48

‑

53g,以后每次油柴的投放量为每0.32立方米的窑炉空间依次递增5

‑

6g;

16.此阶段,窑炉内还原气氛合适,促进釉面油滴生成,且油滴有内凹感(即用手触摸油滴晶斑时,油滴晶斑为内凹状态),具有全新的触觉体验;

17.第三阶段:保温结束后,窑炉温度经过8

‑

10min匀速上升至1250

‑

1260℃;

18.此阶段,促使釉面毫丝出现。

19.第四阶段:当窑炉温度升至1250

‑

1260℃时,断电停止加热,窑炉温度降至1125

‑

1135℃时投油柴,间隔7

‑

8min一次,共投5

‑

6次,每次油柴的用量为每0.32立方米的窑炉空间投放65

‑

70g;

20.第五阶段:当窑炉温度降至1070

‑

1080℃时,窑炉通电加热,窑炉温度经过25

‑

30min匀速上升至1125

‑

1135℃;窑炉断电停止加热;

21.此阶段,油滴晶斑中心出现新结晶,油滴晶斑颜色外圈浅,中心深。

22.第六阶段:当窑炉温度降至1035

‑

1045℃时,打开窑炉门10

‑

12cm缝隙,8

‑

12min后关闭;

23.此阶段,釉面玻化,油滴晶斑颜色为紫色,毫丝为青色。

24.第七阶段:当窑炉温度降至650

‑

700℃时,打开窑炉门10

‑

12cm缝隙,冷却,出窑。

25.此阶段加速冷却、增加釉面玻化感。

26.优选地,所述的紫霞油滴建盏的制备工艺,包括以下步骤:

27.(1)制备坯体和釉浆,其中,

28.所述坯体通过以下方法制备:将7重量份的黄粘土、3重量份的高岭土混合、粉碎、淘洗,过100目筛,压滤、炼泥、陈腐,得到坯泥;将所述坯泥拉坯成型、修坯、素烧、冷却,得到坯体;

29.所述釉浆通过以下方法制备:称取500重量份的釉石、50重量份的石灰石、30重量份的钾长石、24重量份的草木灰、10重量份的煅烧滑石、30重量份的铁红、1.5重量份的氧化镁、3重量份的二氧化钛备用;

30.釉石加入球磨机中球磨3h,其中,釉石、水和研磨球的重量比为1:1:1.8;再加入剩余组分,一起球磨0.5h,研磨后过100目筛,再加入水,将釉浆浓度调整至35

°

b

é

(釉浆温度20℃);

31.所述黄粘土、高岭土均取自福建省南平市建阳区水吉镇;所述釉石取自福建省南平市建阳区南林村;

32.(2)施釉:将所述釉浆倒入所述坯体内,停留5s,施釉厚度为0.7

‑

0.8mm;再反扣所述坯体入所述釉浆里浸泡3s,施釉厚度为0.4

‑

0.5mm,所述坯体外底部不施釉,晾干;

33.(3)将施釉晾干后的坯体放入电窑炉内焙烧,所述焙烧经过如下阶段:

34.第一阶段:窑炉温度经7h40min,从常温升温到1220℃;

35.第二阶段:1220℃保温3h,当保温至2.5h时投油柴,间隔5min一次,共投7次,第一次油柴的投放量为每0.32立方米的窑炉空间投放50g,以后每次油柴的投放量为每0.32立方米的窑炉空间依次递增5g;

36.第三阶段:保温结束后,窑炉温度经过10min匀速上升至1250℃;

37.第四阶段:当窑炉温度升至1250℃时,断电停止加热,窑炉温度降至1130℃时投油柴,间隔8min一次,共投5次,每次油柴的用量为每0.32立方米的窑炉空间投放70g;

38.第五阶段:当窑炉温度降至1080℃时,窑炉通电加热,窑炉温度经过25min匀速上升至1130℃;窑炉断电停止加热;

39.第六阶段:当窑炉温度降至1040℃时,打开窑炉门10cm缝隙,10min后关闭;

40.第七阶段:当窑炉温度降至700℃时,打开窑炉门10cm缝隙,冷却,出窑;

41.优选地,所述草木灰的制备方法为:取柚子树木3

‑

4重量份、柞木1

‑

2重量份混合,燃烧,收集灰烬研磨成粉末,过80

‑

90目筛。

42.优选地,步骤(3)第一阶段为:窑炉温度经2.5h,从常温匀速升温到600℃,窑炉温度再经2.5h,从600℃匀速升温到1000℃,窑炉温度再经1h,从1000℃匀速升温到1100℃;窑炉温度再经1h40min,从1100℃匀速升温到1220℃。

43.优选地,所述步骤(2)素烧为窑炉温度经6

‑

6.5h从常温匀速升到800

‑

830℃,停炉,冷却。

44.优选地,所述球磨机转速60

‑

70r/min。

45.采用上述技术方案后,本发明具有如下优点:

46.1、本发明烧制得到的紫霞油滴建盏,在青黑底色上分布有油滴晶斑和毫丝,油滴晶斑颜色为紫色,外圈浅,中心深,触摸具有内凹感;油滴斑纹从口沿至盏底,由小变大,仿若油滴在釉面自然流动,犹如片片紫霞;毫丝为青色,如涓涓细流,优美有新意。

47.2、本发明工艺流程明晰,易于掌控,缺陷少、稳定性好,成品率较高。

附图说明

48.图1为本发明实施例1制得的建盏的照片示例图;

49.图2为本发明实施例1制得的建盏的照片示例图(另一角度);

50.图3为本发明实施例1制得的建盏的照片示例图(另一角度)。

具体实施方式

51.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

52.在本发明中,若非特指,所有的份、百分比均为重量单位,所有的设备和原料等均可从市场购得或是本行业常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

53.实施例1

54.紫霞油滴建盏的制备工艺,包括以下步骤:

55.(1)制备坯体和釉浆,其中,

56.所述坯体通过以下方法制备:将7重量份的黄粘土、3重量份的高岭土混合、粉碎、淘洗,过100目筛,压滤、炼泥、陈腐,得到坯泥;将所述坯泥拉坯成型、修坯、素烧、冷却,得到坯体;

57.所述素烧为窑炉温度经6h从常温匀速升到800℃,停炉,冷却。

58.所述釉浆通过以下方法制备:称取500重量份的釉石、50重量份的石灰石、30重量份的钾长石、24重量份的草木灰、10重量份的煅烧滑石、30重量份的铁红、1.5重量份的氧化镁、3重量份的二氧化钛备用;

59.釉石加入球磨机中球磨3h,其中,釉石、水和研磨球的重量比为1:1:1.8;再加入剩余组分,一起球磨0.5h,研磨后过100目筛,再加入水,将釉浆浓度调整至35

°

b

é

(釉浆温度20

℃);

60.所述球磨机转速60r/min。

61.所述草木灰的制备方法为:取柚子树木4重量份、柞木2重量份混合,燃烧,收集灰烬研磨成粉末,过80目筛。

62.所述黄粘土、高岭土均取自福建省南平市建阳区水吉镇;所述釉石取自福建省南平市建阳区南林村;

63.所述釉石按重量百分比主要含有以下成分:sio260

‑

63%、al2o318

‑

20%、fe2o35

‑

7%、cao5

‑

8%。

64.(2)施釉:将所述釉浆倒入所述坯体内,停留5s,施釉厚度为0.7

‑

0.8mm;再反扣所述坯体入所述釉浆里浸泡3s,施釉厚度为0.4

‑

0.5mm,所述坯体外底部不施釉,晾干;

65.(3)将施釉晾干后的坯体放入电窑炉内焙烧,所述焙烧经过如下阶段:

66.第一阶段:窑炉温度经2.5h,从常温匀速升温到600℃,窑炉温度再经2.5h,从600℃匀速升温到1000℃,窑炉温度再经1h,从1000℃匀速升温到1100℃;窑炉温度再经1h40min,从1100℃匀速升温到1220℃;

67.第二阶段:1220℃保温3h,当保温至2.5h时投油柴,间隔5min一次,共投7次,第一次油柴的投放量为每0.32立方米的窑炉空间投放50g,以后每次油柴的投放量为每0.32立方米的窑炉空间依次递增5g;

68.第三阶段:保温结束后,窑炉温度经过10min匀速上升至1250℃;

69.第四阶段:当窑炉温度升至1250℃时,断电停止加热,窑炉温度降至1130℃时投油柴,间隔8min一次,共投5次,每次油柴的用量为每0.32立方米的窑炉空间投放70g;

70.第五阶段:当窑炉温度降至1080℃时,窑炉通电加热,窑炉温度经过25min匀速上升至1130℃;窑炉断电停止加热;

71.第六阶段:当窑炉温度降至1040℃时,打开窑炉门10cm缝隙,10min后关闭;

72.第七阶段:当窑炉温度降至700℃时,打开窑炉门10cm缝隙,冷却,出窑。

73.本发明所述油柴,又称为松木根、松树根,高温可剧烈燃烧。投油柴从窑炉门的投柴口投,投柴口只有投油柴时打开,其它时候封闭。投柴口的孔口直径为10

‑

15cm。

74.本实施例采用炉内空间为0.32立方米的窑炉烧制(炉内长为0.5m、宽为0.64m,高为1m;炉门长为0.9m,高为1.5m)。窑炉内放置20个建盏坯体,烧制出窑后得到建盏合格品16件,成品率为80%。经过重复8次烧制,成品率在75

‑

85%之间。

75.参考图1,本实施例烧制得到的紫霞油滴建盏,在青黑底色上分布有油滴晶斑和毫丝,油滴晶斑颜色为紫色,外圈浅,中心深,触摸具有内凹感;油滴斑纹从口沿至盏底,由小变大,仿若油滴在釉面自然流动,犹如片片紫霞,毫丝为青色,如涓涓细流,优美有新意。

76.发明人在制备建盏过程中,经过了大量的实验筛选和优选如对坯釉原料组分选择、焙烧过程中的烧制曲线、油柴的投入量、投入时机等,才制备出优美的紫霞油滴建盏。

77.建盏对制备工艺参数非常敏感,工艺参数很小范围变化也会对建盏最终产品的外观等特性造成很大不利影响,具体如下:

78.对比例1

79.本对比例与实施例1的不同之处在于:

80.步骤(3)的第二阶段:1220℃保温3h,当保温至2.5h时投油柴,间隔5min一次,共投

7次,每次油柴的投放量为每0.32立方米的窑炉空间投放50g;

81.本对比例得到的建盏,釉面油滴无内凹感,为普通触感油滴。

82.对比例2

83.本对比例与实施例1的不同之处在于:

84.步骤(3)第二阶段:1220℃保温3h,当保温至2.5h时投油柴,间隔5min一次,共投7次,第一次油柴的投放量为每0.32立方米的窑炉空间投放70g;

85.本对比例得到的建盏,釉面油滴凸出于表面,触摸为凸感油滴;同时出现较多流釉粘底的缺陷。

86.对比例3

87.本对比例与实施例1的不同之处在于:

88.步骤(3)第三阶段:保温结束后,窑炉温度经过15min匀速上升至1250℃;

89.本对比例得到的建盏,口沿较干。

90.对比例4

91.本对比例与实施例1的不同之处在于:省略步骤(3)第五阶段。

92.本对比例得到的建盏,油滴晶斑无外圈浅、中心深的色彩变化。

93.对比例5

94.本对比例与实施例1的不同之处在于:省略步骤(3)第六阶段。

95.本对比例得到的建盏,油滴为银色油滴。

96.对比例6

97.本对比例与实施例1的不同之处在于:

98.步骤(3)第六阶段:当窑炉温度降至1040℃时,打开窑炉门15cm缝隙,10min后关闭;

99.本对比例得到的建盏,釉面出现较多开片现象。

100.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1