高纯氨制备方法及系统与流程

1.本发明涉及高纯氨制备技术领域,尤其涉及一种高纯氨制备方法及系统。

背景技术:

2.高纯氨水属于一种重要的化工原料,目前国内对于高纯氨水的制备技术并不成熟,对于高纯氨水的制备方法常见的有蒸发和物理过滤相结合的方式,如公开号为cn204454614u所述高纯氨水的连续生产方法,其通过吸附、物理过滤的方式来制备高纯氨,此方式在操作中氨的纯度并不是十分理想,且这种方法在实施中采用物理介质过滤导致氨水中的纯净度得不到保证。

3.本设计的目的在于提出一种高纯氨制备方法及系统。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,适应现实需要,提供一种高纯氨制备方法及系统,本发明采用先将原料液氨气化,然后用高纯水吸收氨气得到浓氨水,再将浓氨水经过两级精馏的方法生产高纯氨,其工艺简单可靠、易于实施、可有效地保证成品液氨的纯度。

5.为了实现本发明的目的,本发明所采用的技术方案为:

6.公开一种高纯氨制备方法,它包括如下步骤:

7.(1)液氨气化;

8.(2)氨水制备;

9.(3)脱水;

10.(4)精馏脱气形成高纯氨水。

11.步骤(1)中,原料液氨先经节流膨胀阀减压后进入氨液分离器中经吸热气化后形成氨气。

12.步骤(2)中,氨气经被冷却后的高纯水吸收在吸收塔形成氨水。

13.步骤(3中,在初馏塔中经过初馏后脱气,初馏后的轻组分经冷凝后形成粗液氨并完成脱水。

14.步骤(4)中,粗液氨在精馏塔中被精馏,精馏后的重组分形成高纯氨。

15.本发明还公开一种高纯氨制备系统,通过实施如上所述的高纯氨制备方法制备高纯氨,它包括吸收塔、初馏塔和精馏塔,其中,所述吸收塔具有氨气进口和高纯水进口,高纯水进口位于吸收塔上部,氨气进口位于吸收塔下部,所述氨气经氨气进口进入,高纯水经高纯水进口进入,吸收塔底部设有氨水排出口,吸收塔顶部设有尾气氨气排出口;

16.所述初馏塔底部设有初馏再沸器、中部设有氨水进口、顶部设有初馏气排出口,经吸收塔制备的浓氨水通过氨水进口进入初馏塔内,初馏气排出口连接初馏冷凝器,初馏形成的轻组分经初馏冷凝器冷凝后形成粗液氨。

17.所述精馏塔底部设有精馏再沸器,经初馏塔初馏而成的粗液氨经精馏塔上部的进

口进入精馏塔中,精馏塔底部设有高纯氨排出口,高纯氨经高纯氨排出口排出。

18.还包括氨水冷却器,所述氨水排出口通过氨水循环泵与氨水冷却器进口连接,所述氨水冷却器为水循环冷却器,所述氨水冷却器出口连接两个支路,其中一个支路连接浓氨水罐,第二支路连接吸收塔并构成循环。

19.还包括初馏液储罐,所述初馏液储罐的进口与初馏冷凝器出口连接,初馏液储罐的出口连接两个支路,其中第一支路与初馏塔顶部连接构成循环,第二支路连接粗液氨罐。

20.所述精馏塔顶部设有精馏冷凝器,精馏时的轻组分经精馏冷凝器冷凝后再次进入精馏塔内精馏,不凝气体经精馏冷凝器出口排出。

21.本发明的有益效果在于:

22.本发明在工艺上采用先将原料液氨气化,然后用高纯水吸收氨气得到浓氨水,再将浓氨水经过两级精馏的方法生产高纯氨,工艺简单可靠;可有效地保证成品液氨的纯度。

23.其次,采用本发明可做到无三废排放、各种副产品均可回收利用,其副产品纯氨气可作用户其它生产装置的原料,吸收尾气nh3含量极低,符合国家排放要求,又因其富含h2、co等可燃气体,可作为用户工业炉的燃料回收热值,而产生的稀氨水、初馏尾气、精馏尾气均可送到用户的氨气吸收装置生产高浓度的氨水。

附图说明

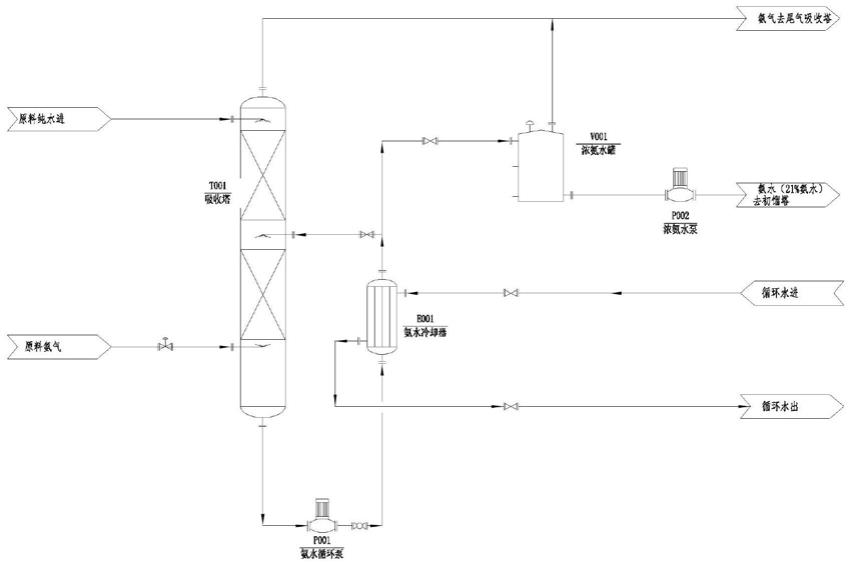

24.图1为本发明中的吸收塔制备浓氨水对应的原理示意图;

25.图2为本发明中的初馏塔对应的初馏脱水原理示意图;

26.图3为本发明中的精馏塔制备高纯氨水对应的原理示意图。

具体实施方式

27.下面结合附图和实施例对本发明进一步说明:

28.实施例1:一种高纯氨制备系统,参见图1至图3。

29.它包括吸收塔t001、初馏塔t002和精馏塔t003,其中,吸收塔为常压填料塔,所述吸收塔t001具有氨气进口和高纯水进口,高纯水进口位于吸收塔上部,氨气进口位于吸收塔下部,所述氨气经氨气进口进入,高纯水经高纯水进口进入,吸收塔底部设有氨水排出口,吸收塔顶部设有尾气氨气排出口;还包括氨水冷却器e001,所述氨水排出口通过氨水循环泵p001与氨水冷却器e001进口连接,所述氨水冷却器e001为水循环冷却器并采用冷却水作为冷却介质,所述氨水冷却器e001出口连接两个支路,其中一个支路连接浓氨水罐v001,第二支路连接吸收塔t001并构成循环,浓氨水罐v001的排液口上连接浓氨水泵p002,浓氨水罐v001的顶部设有氨气排出口,此氨气排出口同吸收塔t001顶部的氨气排出口共同连通尾气吸收塔对其进行吸收,尾气吸收塔吸收的氨气可形成稀氨水并用于制备工业稀氨水。

30.所述初馏塔t002底部设有初馏再沸器e004、中部设有氨水进口、顶部设有初馏气排出口,经吸收塔t001制备的浓氨水通过浓氨水泵后由氨水进口进入初馏塔t002内,初馏气排出口连接初馏冷凝器e003,初馏形成的轻组分经初馏冷凝器e003冷凝后形成粗液氨,同时还包括初馏液储罐v002,所述初馏液储罐v002的进口与初馏冷凝器e003出口连接,初馏液储罐v002顶部设有尾气出口,该尾气出口连接尾气吸收塔,初馏冷凝器e003采用液氨作为冷却介质,液氨经此初馏冷凝器e003后可形成气氨作为原料使用。

31.上述初馏液储罐v002的底部出口连接两个支路,其中第一支路与初馏塔t002顶部连接构成循环,第二支路连接粗液氨罐v003,粗液氨罐v003底部设有粗液氨排出口,粗液氨罐v003顶部设有尾气出口并连接尾气吸收塔。上述初馏塔t002底部的排液口连接稀氨水冷却器e002,稀氨水冷却器e002可对经初馏塔再沸后的稀氨水进行冷凝,稀氨水冷却器e002的冷却介质采用水对稀氨水进行冷却。

32.所述精馏塔t003底部设有精馏再沸器e006,精馏再沸器e006使用蒸汽作为热源,经初馏塔t002初馏而成的粗液氨经粗液氨罐排出后由精馏塔t003上部的进口进入精馏塔中,精馏塔底部设有高纯氨排出口,高纯氨经高纯氨排出口排出。所述精馏塔顶部设有精馏冷凝器e005,精馏时的轻组分经精馏冷凝器e005冷凝后再次进入精馏塔内精馏,不凝气体经精馏冷凝器出口排出,其精馏冷凝器e005使用液氨作为冷凝介质,液氨经此精馏冷凝器e005后可形成气氨作为原料使用。

33.实施例2,一种高纯氨制备方法,用于在上述实施例1所述的高纯氨制备系统上实施并制备高纯氨,它包括如下步骤:

34.(1)液氨气化;来自界外的~8℃、0.8~1.6mpa、杂质(h2、n2、o2、co、co2、ch4、c2h6等)总量≤1ppb(w)的原料液氨先经节流膨胀阀减压后进入氨液分离器中经吸热气化后形成氨气,此步骤中可同时去除原料液氨中的h2o、油污、铁锈等杂质,气化的氨气经氨液分离器除去液沫夹带,进入吸收塔的底部。

35.(1)氨水制备;氨气(含nh3~99(v%)、

‑

25℃、0.02mpa)经被冷却后的高纯水吸收在吸收塔形成氨水,此步骤中,高纯水经纯水冷却器被液氨气化时吸热降温,由常温冷却到~5℃,而后高纯水从吸收塔顶部进入吸收塔内。所述吸收塔为常压填料塔,在吸收塔内,从塔底上升的氨气与从塔顶喷淋而下的高纯水在填料中逆流接触,大部分氨气被吸收生成浓度~21%的浓氨水、温度~41℃,并从吸收塔底部排出,而后先经浓氨水泵加压,大部分经氨水冷却器用0.2~0.4mpa、≤32℃(δt=5℃)的循环冷却水冷却到~35℃后返回吸收塔继续吸收氨气的溶解热,少部分送往后续初馏脱水系统。此过程中可同时去除氨气中大部分的h2、n2、o2、co、co2、ch4、c2h6等惰性气体,吸收塔的塔顶吸收尾气主要为h2、n2、o2、co、co2、ch4、c2h6等惰性气体,氨含量≤20mg/m3,达到gb31573

‑

2015排放要求,可直接放空,也可送用户工业炉燃烧回收热值。

36.(2)脱水;上述初馏塔为0.1mpa加压填料塔,上下两段填料,上段为精馏段,下段为提馏段。初馏再沸器釜液用0.2~0.4mpa的饱和蒸汽加热,塔顶的初馏冷凝器用原料液氨进行冷凝,来自吸收塔的浓氨水先经初馏预热器用初馏塔釜液加热到~78℃,然后从中部进入初馏塔内;在初馏塔内进行的主要是蒸氨除水过程,从塔釜上升的较稀氨水蒸汽与从塔顶喷淋下来的较浓氨水液体在填料中进行逆流传质传热,较浓的氨水液体部分气化得到提浓,上升至塔顶;较稀的氨水蒸汽部分液化氨水浓度降低,下降至塔釜。上升的浓氨水蒸汽至初馏塔顶时,h2o、油污等已基本被除净,从初馏塔顶部排出,并在初馏冷凝器中被原料液氨所冷却,大部分氨气冷凝成液氨,浓度达99%以上,其余为溶解的惰性气体。

37.气液混合物经初馏液储罐分离后,气相为初馏尾气,成份(v%)为:nh390.38、n21.59、o22.42、co1.58、co21.56、ch41.9、c2h60.57,作为副产品与精馏尾气混合后送往粗液氨罐生产浓氨水;液相为初馏液,经初馏液泵加压,少部分(~55kg/h)送往后续的精馏脱气系统,大部分(~126kg/h)进入初馏塔顶部进行回流,上述过程可形成多次循环。下降到塔

釜的稀氨水含氨2.12%、温度~116℃、流量~0.25m3/h,可作为氨气的吸收液并再次排入至吸收塔内。

38.(3)精馏脱气形成高纯氨水。

39.所述精馏塔为0.5mpa加压填料塔,上下两段填料,上段为精馏段,下段为提馏段。精馏再沸器釜液用0.2~0.4mpa、≥70℃(δt=10℃)的热水加热,塔顶精馏冷凝器用原料液氨进行冷凝,来自初馏的粗浓液氨从中部进入精馏塔。在精馏塔内进行的主要是氨冷凝脱气过程,从塔釜上升的氨气与从塔顶喷淋下来的液氨在填料中进行逆流传质传热,上升的氨气部分冷凝,冷凝的液氨中的溶解气含量降低,下降至塔釜;下降的液氨部分气化,气化的氨气中的溶解气含量增加,上升至塔顶。

40.上升的氨气至精馏塔顶时,已富含大量的惰性气体,从精馏塔顶部排出,在塔顶时先在精馏冷凝器中被液氨气化所冷却,大部分氨气冷凝成液氨,浓度~97.79%,其余为溶解的惰性气体。气液混合物经精馏液储罐分离后,气相为精馏尾气,成份(%)为:nh393.18、n20.26、o20.98、co0.37、co22.69、ch41.13、c2h61.38,作为副产品与初馏尾气混合后送出;液相为精馏液,流量~93kg/h,直接进入精馏塔顶部进行回流。下降到塔釜的液氨为高纯氨,温度~8℃、压力~0.5mpa、流量~51kg/h,作为产品送出。

41.本发明实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本发明的精神,并做出不同的引申和变化,但只要不脱离本发明的精神,都在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1