一种一次烧成的发光陶瓷砖及其制备方法与流程

1.本发明涉及建筑陶瓷领域,尤其涉及一种一次烧成的发光陶瓷砖及其制备方法。

背景技术:

2.发光陶瓷砖是将余辉发光材料引入陶瓷砖中,使得陶瓷砖吸收外界能量后,在黑暗条件下具有持续发光的特性。由于发光材料高温发光性能较差,因此目前的发光陶瓷砖大部分都是二度烧或者三度烧产品,需要以素烧坯或者烧过的坯件做基材,在素烧坯或者烧过的坯件的表面布施发光釉料,并再次进行烧制,才能制备出发光陶瓷砖。现有的生产工艺需要耗费大量燃料进行多次烧制,不仅不符合环保生产要求,还提高生产成本。

技术实现要素:

3.本发明的目的在于提出一种一次烧成的发光陶瓷砖,以解决现有技术中发光陶瓷砖需要多次烧成问题;另外还提出一种一次烧成的发光陶瓷砖的制备方法,以制备上述一次烧成的发光陶瓷砖。

4.为达此目的,本发明采用以下技术方案:

5.本发明提供了一种一次烧成的发光陶瓷砖的制备方法,包括以下步骤:

6.步骤a1:布施坯体粉料;

7.步骤a2:在所述坯体粉料的表面布施面层粉料;

8.步骤a3:在所述面层粉料的表面布施发光釉料;

9.步骤a4:压制成型,获得生坯;

10.步骤a5:对生坯干燥后,入窑烧制;经过磨边和抛光操作后,获得一次烧成的发光陶瓷砖。

11.所述的一种一次烧成的发光陶瓷砖的制备方法,包括所述发光釉料的制备,所述发光釉料的制备包括以下步骤:

12.步骤s1:将发光粉与透明熔块粉末混合,形成发光粉末;

13.步骤s2:向发光粉末喷涂粘性物质,并进行造粒处理,得到发光釉料。

14.所述的一种一次烧成的发光陶瓷砖的制备方法,所述发光釉料的粒径为80~120目。

15.所述的一种一次烧成的发光陶瓷砖的制备方法,步骤a3中所述发光釉料的布施厚度为1.5~5mm;

16.所述发光釉料通过料车均匀布施在所述面层粉料的表面,或通过数码布料技术布施在所述面层粉料的表面,并在所述面层粉料的表面形成花纹。

17.所述的一种一次烧成的发光陶瓷砖的制备方法,步骤a5中所述入窑烧制的烧制温度为950~1050℃,烧成周期为35~90min。

18.本发明提供了一种一次烧成的发光陶瓷砖,所述发光陶瓷砖由上述的一种一次烧成的发光陶瓷砖的制备方法制备;其中,所述发光釉料由发光粉与透明熔块粉末混合造粒

而成,所述发光釉料的粒径为80~120目。

19.所述的一次烧成的发光陶瓷砖中,所述坯体粉料包括以下重量百分比的化学组分:

20.63.33~65.11%sio2、17.75~18.25%al2o3、1.6~1.7%fe2o3、0.1~0.32%ti2o、9.8~10.08%cao、1.18~1.2%mgo、1.9~1.97%k2o、0.5~0.8%na2o、0.56~3.27%b2o3及矿物材料带入的含量<0.01%的伴生元素;

21.所述面层粉料包括以下重量百分比的化学组分:

22.60~62%sio2、6.8~7%al2o3、0~0.15%fe2o3、0~0.1%ti2o、10~11%cao、2.32~2.33%mgo、4.6~4.8%k2o、0~0.7%li2o、9.5~9.8%zno、0.2~0.3%bao、0.2~0.3%b2o3、3.0~3.2%zr2o及矿物材料带入的含量<0.01%的伴生元素。

23.所述的一次烧成的发光陶瓷砖中,所述透明熔块粉末包括以下重量百分比的化学组分:

24.67.52%sio2、6.66%al2o3、0.14%fe2o3、4.26%cao、1.04%mgo、3.44%k2o、3.53%na2o、6.95%b2o3、0.30%zno、5.91%bao及矿物材料带入的含量<0.01%的伴生元素。

25.所述的一次烧成的发光陶瓷砖中,所述发光粉与所述透明熔块粉末的重量比为(1:10)~(1:4)。

26.所述的一次烧成的发光陶瓷砖中,所述发光粉为稀土掺杂铝酸盐类和稀土掺杂硅酸盐类中的一种或两种。

27.本发明所述一次烧成的发光陶瓷砖的制备方法可以具有以下有益效果:

28.所述一次烧成的发光陶瓷砖的制备方法经过多次布料,并采用压机一次成型,在入窑后仅需一次烧成,即可烧制得到,无需在素烧坯或者烧过的坯件的表面二次或三次烧成发光装饰层,减少发光陶瓷砖所需的烧成次数,节约燃料,不仅降低发光陶瓷砖的生产成本,还能够达到节能减排的目的。

具体实施方式

29.下面通过具体实施方式来进一步说明本发明的技术方案。为了便于理解本发明,下面对本发明进行更全面的描述。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

30.实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

32.本发明提供了一种一次烧成的发光陶瓷砖的制备方法,包括以下步骤:

33.步骤a1:布施坯体粉料;

34.步骤a2:在所述坯体粉料的表面布施面层粉料;

35.步骤a3:在所述面层粉料的表面布施发光釉料;

36.步骤a4:压制成型,获得生坯;

37.步骤a5:对生坯干燥后,入窑烧制;经过磨边和抛光操作后,获得一次烧成的发光陶瓷砖。

38.现有的发光陶瓷砖以素烧坯或者烧过的坯件作为基材,在素烧坯或者烧过的坯件的表面布上发光釉料进行二次或三次烧制,才能够在素烧坯或者烧过的坯件的表面形成发光层。而所述制备方法将发光釉料布施到面层粉料的表面,形成发光陶瓷砖的生坯,随后将生坯压制成型,待成型的生坯干燥后,入窑烧制;经过一次烧成,即可制备出发光陶瓷砖。

39.在本发明的具体实施例中,坯体粉料、面层粉料和发光釉料依次布料在压机模框中,坯体粉料、面层粉料和发光釉料在压机模框内形成生坯;布料完成后,压机以正打的方式,即先布底料再布面料的方式,压制获得生坯。成型的生坯干燥后,入窑烧制;坯体粉料经过烧制后,形成发光陶瓷砖的坯体,而发光釉料经过烧制后,形成发光陶瓷砖的发光装饰层;面层粉料经过烧制后,形成坯体和发光装饰层的过渡层。

40.由于坯体颜色的偏深色,如灰色或者棕色,坯体的装饰性较低,若直接将发光釉料布施在坯体粉料上,由发光釉料所形成的发光装饰层会受到坯体颜色的影响,导致发光效果变差,装饰性下降的问题。因此,在坯体粉料和发光釉料,布施有面层粉料,面层粉料为白色,在烧成后,形成浅色的过渡层,可以遮盖坯体的颜色,发光装饰层在浅色过渡层上有更好的发光效果和装饰性。

41.发光陶瓷砖经过多次布料,并采用压机一次成型,在入窑后仅需一次烧成,即可烧制得到,无需在素烧坯或者烧过的坯件的表面二次或三次烧成发光装饰层,减少发光陶瓷砖所需的烧成次数,节约燃料,不仅降低发光陶瓷砖的生产成本,还能够达到节能减排的目的。

42.在具体的生产过程中,烧制发光陶瓷砖的窑炉包括辊道窑、隧道窑和梭式窑。

43.具体地,包括所述发光釉料的制备,所述发光釉料的制备包括以下步骤:

44.步骤s1:将发光粉与透明熔块粉末混合,形成发光粉末;

45.步骤s2:向发光粉末喷涂粘性物质,并进行造粒处理,得到发光釉料。

46.发光釉料包括发光粉和透明熔块粉末,发光粉能够吸收光源,并在黑暗条件下持续发光;发光粉是发光釉料中能够在黑暗环境发光的关键成分。透明熔块粉末在较低的烧成温度下熔融,透明熔块粉末熔融后会包裹发光粉,防止氧气对发光粉进行氧化,提高发光粉的发光效果。

47.发光釉料通过透明熔块粉末与发光粉直接混合获得,避免采用湿法球磨的方法,将发光粉混入透明熔块中制成熔块釉,尽可能减少发光粉与球磨介质、水的接触,降低发光粉的破坏程度,提供发光亮度。

48.在具体的生产过程中,粘性物质包括甲基糊、丝网用印油、陶瓷干粒用胶水和糊精。造粒处理可参考现有的陶瓷粉料造粒技术,通过雾化喷涂粘性物质来进行造粒处理,发光粉末在压制时易松散,不易成型,喷涂甲基糊溶液等粘性物质有助于压制成型。

49.优选地,所述发光釉料的粒径为80~120目。采用这个粒径范围,熔块粉末与发光粉混合成发光釉料时,避免粒度差距过大而使细度大的发光粉逐渐积聚在发光釉料的底

层,使发光粉与透明熔块粉末难以混合均匀,影响发光陶瓷砖的发光效果。而且,若发光粉的细度小于80目,透明熔块粉末难以完全包裹,在烧制后容易导致釉面凹凸不平;若发光粉的细度大于120目,则发光粉过细,烧成过程中釉料对发光粉的熔蚀作用会导致发光粉发光效果变差,甚至导致失效的问题。而透明熔块粉末的粒径与发光粉的粒径相近,避免发光粉与透明熔块粉末粒径差距过大而导致难以混合均匀的问题,从而避免粒径差距影响发光陶瓷砖的发光效果。

50.具体地,步骤a3中所述发光釉料的布施厚度为1.5~5mm;

51.所述发光釉料通过料车均匀布施在所述面层粉料的表面,或通过数码布料技术布施在所述面层粉料的表面,并在所述面层粉料的表面形成花纹。

52.制备方法中布施发光釉料的方法为干法布料厚抛方法,干法布料厚抛方法具体为将干燥的发光釉料以料车或数码布料技术撒在面层粉料的表面,采用这种方法可以尽可能减少发光粉与球磨介质、水的接触,降低发光粉的破坏程度,提供发光亮度。

53.在一个实施例中,发光釉料通过料车布施,面层粉料的表面形成一层均匀的发光釉料,经过烧成后,发光釉料形成均匀的发光装饰层。在另一个实施例中,发光釉料通过数码布料技术布施,发光釉料在面层粉料的表面形成特定图案,经过烧成后,过渡层表面形成特定图案的发光装饰层,发光装饰层吸收光源后,在黑暗环境中能发出相应的发光纹理。

54.具体地,步骤a5中所述入窑烧制的烧制温度为950~1050℃,烧成周期为35~90min。在烧制时,生坯的烧制温度需要达到950~1050℃,经过35~90min的烧成周期,才能形成发光陶瓷砖。该烧制温度能够保证坯体能够烧成,同时,又能避免烧制温度过高而导致透明熔块粉末对发光粉的熔蚀作用增强的问题,减少发光强度损失。

55.本发明还提供了一种一次烧成的发光陶瓷砖,所述发光陶瓷砖由上述的一种一次烧成的发光陶瓷砖的制备方法制备;其中,所述发光釉料由发光粉与透明熔块粉末混合造粒而成,所述发光釉料的粒径为80~120目。

56.进一步地,所述坯体粉料包括以下重量百分比的化学组分:

57.63.33~65.11%sio2、17.75~18.25%al2o3、1.6~1.7%fe2o3、0.1~0.32%ti2o、9.8~10.08%cao、1.18~1.2%mgo、1.9~1.97%k2o、0.5~0.8%na2o、0.56~3.27%b2o3及矿物材料带入的含量<0.01%的伴生元素;

58.所述面层粉料包括以下重量百分比的化学组分:

59.60~62%sio2、6.8~7%al2o3、0~0.15%fe2o3、0~0.1%ti2o、10~11%cao、2.32~2.33%mgo、4.6~4.8%k2o、0~0.7%li2o、9.5~9.8%zno、0.2~0.3%bao、0.2~0.3%b2o3、3.0~3.2%zr2o及矿物材料带入的含量<0.01%的伴生元素。

60.该组份的坯体粉料和面层粉料,能够在950~1050℃的烧制温度下烧成,配合发光釉料的熔融温度,避免高温时透明熔块粉末对发光粉的侵蚀。

61.更进一步地,所述透明熔块粉末包括以下重量百分比的化学组分:

62.67.52%sio2、6.66%al2o3、0.14%fe2o3、4.26%cao、1.04%mgo、3.44%k2o、3.53%na2o、6.95%b2o3、0.30%zno、5.91%bao及矿物材料带入的含量<0.01%的伴生元素。

63.该组份的透明熔块粉末能够在较低的烧制温度下熔融,避免高温对发光粉的侵蚀。而且所述透明熔块粉末的粘度大,膨胀系数低。上述所述透明熔块粉末的化学组分总和

为99.75%,剩余0.25%为烧失量。

64.优选地,所述发光粉与所述透明熔块粉末的重量比为(1:10)~(1:4)。当发光粉与透明熔块粉末的重量比小于1:10时,发光效果差,达不到长余辉效果;当发光粉与透明熔块粉末的重量比大于1:4时,透明熔块粉末熔融后难以对发光粉进行包裹,容易导致釉层凹凸不平和氧气氧化发光粉的问题。

65.在本发明的具体实施例中,所述发光粉为稀土掺杂铝酸盐类和稀土掺杂硅酸盐类中的一种或两种。优选地,发光粉为蓝绿色发光粉sr4al

14

o

25

:eu,dy和天蓝色sr2mgsi2o7:eu,dyd的一种或两种。采用这种发光粉,发色效果好,而且持续时间长。

66.实施例1

67.一种一次烧成的发光陶瓷砖的制备方法,包括以下步骤:

68.将发光粉与透明熔块粉末混合,形成发光粉末;

69.向发光粉末喷涂粘性物质,并进行造粒处理,得到发光釉料;

70.布施坯体粉料;

71.在坯体粉料的表面布施面层粉料;

72.在所述面层粉料的表面布施发光釉料;

73.压制成型,获得生坯;

74.对生坯干燥后,入窑烧制;经过磨边和抛光操作后,获得一次烧成的发光陶瓷砖。

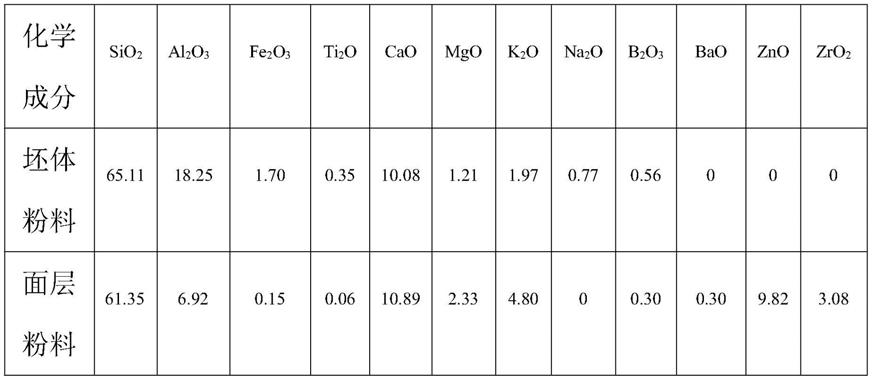

75.坯体粉料和面层粉料的化学组分如下表:

76.表1:实施例1坯体粉料和面层粉料的化学组分

[0077][0078]

发光釉料中透明熔块粉末的化学组分为67.52%sio2、6.66%al2o3、0.14%fe2o3、4.26%cao、1.04%mgo、3.44%k2o、3.53%na2o、6.95%b2o3、0.30%zno、5.91%bao及其他矿物材料带入的含量<0.01%的伴生元素。发光粉为蓝绿色发光粉sr4al14o25:eu,dy。

[0079]

其中,发光釉料的粒径为80~120目,发光粉与透明熔块粉末的重量比为(1:10),通过料车均匀布施在所述面层粉料的表面布施厚度为1.5mm,烧成温度为1050℃,保温时间20min。

[0080]

实施例2

[0081]

实施例2的制备方法与实施例1的制备方法一致,且实施例2中透明熔块粉末、发光粉的种类、坯体粉料和面层粉料的化学组分与实施例1的发光釉料、坯体粉料和面层粉料的

化学组分一致。

[0082]

其中,发光釉料的粒径为80~120目,发光粉与透明熔块粉末的重量比为(1:10),通过料车均匀布施在所述面层粉料的表面布施厚度为2.5mm,烧成温度为1050℃,保温时间20min。

[0083]

实施例3

[0084]

实施例3的制备方法与实施例1的制备方法一致,且实施例3中坯体粉料和面层粉料的化学组分如下表:

[0085]

表2:实施例3坯体粉料和面层粉料的化学组分

[0086][0087]

发光釉料中透明熔块粉末的化学组分和发光粉的种类与实施例1一致。其中,发光釉料的粒径为80~120目,发光粉与透明熔块粉末的重量比为(1:10),通过料车均匀布施在所述面层粉料的表面布施厚度为1.5mm,烧成温度为960℃,保温时间20min。

[0088]

实施例4

[0089]

实施例4的制备方法与实施例1的制备方法一致,且实施例2中透明熔块粉末、发光粉的种类、坯体粉料和面层粉料的化学组分与实施例1的发光釉料、坯体粉料和面层粉料的化学组分一致。

[0090]

其中,发光釉料的粒径为80~120目,发光粉与透明熔块粉末的重量比为(1:4),通过料车均匀布施在所述面层粉料的表面布施厚度为5mm,烧成温度为1050℃,保温时间20min。

[0091]

将上述实施例1~4所制备的发光陶瓷砖进行余辉亮度测试,制得表3。

[0092]

所述余辉亮度测试的具体操作为:将发光陶瓷砖制成样板,并放入紫外灯箱中紫外光照射10min,然后放进暗格中,测试发光陶瓷砖在15min、30min和1h后的余辉亮度值。

[0093]

表3

‑

实施例组1~4的测试结果

[0094]

[0095]

从表3可知,发光陶瓷砖在1h后余辉亮度仍有微弱的余辉,有较佳的发光效果。

[0096]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些等同的变型或替换均包含在本申请权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1