一种大粒级比石灰石煅烧的操作方法与流程

1.本发明涉及一种大粒级比石灰石煅烧的工艺操作方法。

背景技术:

2.回转窑煅烧石灰石极差应控制在2.5左右为宜,考虑资源最大限度的回收利用,大多数企业使用∮10~40mm石灰石原料进行生产。

3.我公司为日产1000吨冶金石灰回转窑煅烧系统。为提高石灰石利用率,降低石灰石单耗,拟定利用《∮10mm部分小料(原料中小料占比21%)。原料粒级比增大会造成回转窑系统尤其是预热器仓室物料填充率提高、透气性变差、窑内物料发生大小物料偏析后石灰产品大小料生烧,影响回转窑产品质量。

4.因此能否开发一种大粒级比石灰石煅烧的工艺操作方法,将有利于提高石灰石利用率、提高窑头灰产、质量水平。

技术实现要素:

5.本发明的目的就是针对上述问题,提供一种大粒级比石灰石煅烧的操作方法。

6.本发明的目的是这样实现的:一种大粒级比石灰石煅烧的操作方法,包括以下步骤:步骤一:操作调整依据:1)依据石灰石原料的爆裂比率、石灰石粒级比进行调整,压力作为参考;2)石灰石原料的爆裂比率标准:≤ 2%;入窑石灰石粒级比标准:≤ 4;3)石灰石原料的爆裂比率每增高1%~2%或入窑石灰石粒级比波动每0.2%~0.3%时,按照以下标准操作;步骤二:操作调整方法:1)当入窑石灰石粒级比4.2~4.3时,降低预热器仓室下料管200mm~250mm,调整窑尾高温风机转速保证窑头负压;2)当入窑石灰石粒级比检测多次检测均为4。0-4.2时,提高预热器仓室下料管200mm~250mm,恢复至标准参数;3)当入窑石灰石粒级比低于3.5时,预热器仓室下料管不调整,降低窑尾高温风机转速;4)当石灰石原料的爆裂比率在2%~7%范围内且每增加1%时,增加石灰石原料处理时间60min;5)当石灰石原料的爆裂比率连续低于3%时,恢复石灰石原料仓预热处理时间;6)当预热器出口温度230℃~250℃时,对原料进行急冷处理。

7.进一步的讲,调整完后,根据2-10小时后的窑头样水化焙烧率、cao化验结果反馈,来验证调整幅度及方向是否正确。

8.本发明的有益效果是:将该操作方法用于回转窑大粒级比石灰石煅烧实际生产

中,稳定了回转窑煅烧生产系统,成品样质量cao%合格率提高了13个百分点,石灰石单耗降低0.04kg/kg。

附图说明

9.下面结合附图对本发明作进一步的描述。

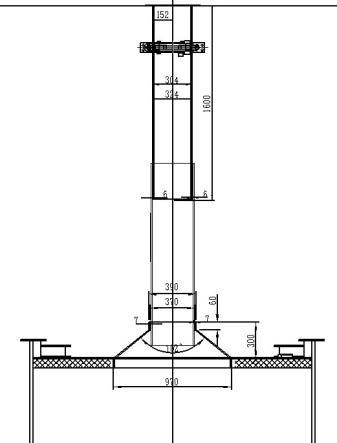

10.图1是本发明的可调式下料管图。

11.图2是本发明的下料管与预热器仓室相对位置图。

具体实施方式

12.本发明的目的旨在通过煅烧工艺变化,提高石灰石利用率、稳定煅烧冶金石灰产量质量。

13.本发明旨在提供一种大粒级比石灰石煅烧的工艺操作方法,遵循回转窑系统通风稳定的核心思想,始终将系统保持在煅烧效果最佳的状态;依据煅烧原料粒级比、爆裂比率变化,提前对入窑物料的筛分、预热处理、仓室料位进行调整,保持系统通风量的平衡。采用上述方法,回转窑生产的波动可大大减少。

14.本发明提供的大粒级比石灰石煅烧的工艺操作方法,包括以下步骤:一、操作调整依据1)依据石灰石原料的爆裂比率、石灰石粒级比进行调整,压力作为参考。

15.2)石灰石原料的爆裂比率标准:≤ 2%;入窑石灰石粒级比标准:≤ 4。

16.3)石灰石原料的爆裂比率+1%或入窑石灰石粒级比波动+0.2%时,按照以下标准操作。

17.二、操作调整方法1)当入窑石灰石粒级比高于4.2时,降低预热器仓室下料管200mm,调整窑尾高温风机转速保证窑头负压。

18.2)当入窑石灰石粒级比检测多次检测均为4~4.2时,提高预热器仓室下料管200mm,恢复至标准参数。

19.3)当入窑石灰石粒级比低于3.5时,预热器仓室下料管不调整,降低窑尾高温风机转速。

20.4)当石灰石原料的爆裂比率》2%且每增加1%时,增加石灰石原料处理时间60min;5)当石灰石原料的爆裂比率连续低于3%时,恢复石灰石原料仓预热处理时间。

21.6)当预热器出口温度高于230℃时,对原料进行急冷处理。

22.根据不同原料的工艺要求,可调节下料管可利用外套管两边的耳轴与最顶部固定耳轴用钢丝绳固定,来达到下料管在预热器仓室内的伸缩长度,从而确定预热器内的料层高度,满足了不同原料煅烧时透气要求。

23.基准实施例首先提供一种大粒级比石灰石煅烧的工艺调整方法。

24.具体步骤如下:(1)稳定工艺参数:设定产量1000t/d、实际产量83

±

2t/2h、窑头压力-10

±

10pa,固定风煤配比及窑尾高温风机转速。

25.(2)原料粒级比检测、爆裂比率检测:理化实验室每仓石灰石原料进行5次以上粒级比检测、爆裂比率检测。

26.(3)煅烧依据成品灰化验质量调整:中控根据窑头样水化焙烧率及生产技术部化验室化验结果cao是否达到85%,窑头负压是否有负压进行操作调整。

27.(4)调整完后,根据下两个小时或几个小时的窑头样水化焙烧率、cao化验结果反馈,来验证调整幅度及方向是否正确。

28.上述基准例表明,在大型炉窑连续生产过程中,原料已进入预热器储料仓,该储料仓物料可供回转窑10小时用料要求,窑头样的化验结果,滞后生产实际情况两个小时,而且随后的10小时也必须使用该物料,导致操作调整滞后或者方向出现偏差,不利于稳定生产。

29.下面通过实施例来进一步说明本发明的具体实施方式,但本发明的具体实施方式不局限于以下实施例。

30.实施例1

本实施例首先将原料石灰石爆裂率及石灰石粒级比作为操作的主要依据,然后稳定窑头负压变化进行提前操作调整。

31.具体的步骤特征如下:(1)稳定工艺参数:设定产量1000t/d、实际产量83

±

2t/2h、窑头压力-10

±

10pa,固定风煤配比及窑尾高温风机转速。

32.(2)原料粒级比检测、爆裂比率检测:理化实验室每仓石灰石原料进行5次以上粒级比检测、爆裂比率检测。

33.(3)煅烧依据原料粒级比检测、爆裂比率检测结果调整:生产现场依据检测的原料粒级比、爆裂比率检检测结果,分析判断窑头样产品产质量的变化,在对应操作表中查找操作标准,再进行对应的操作调整。

34.(4)调整完后,现场跟踪窑头压力、系统温度的变化趋势,根据下一个批次或几个批次的窑头样检测结果反馈,来验证调整幅度。

35.上述实施例表明,用对应操作表替代原先的依据窑头样检测化验结果来操作后,窑头样质量cao%稳定性得到了较大的提高,石灰石单耗明显降低。

36.本发明公开了一种稳定大粒级比石灰石煅烧生产工艺的操作方法,科学的遵循回转窑系统通风稳定的核心思想,依据煅烧原料粒级比、爆裂率的变化,提前对入窑物料的筛分、预热处理、仓室料位进行调整,保持系统通风量的平衡,始终将煅烧系统保持在生产效果最佳的状态。

37.以上所述仅为本发明的具体实施例,但本发明所保护范围的结构特征并不限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1