一种掺铝氧化锌靶材的变温快烧工艺

1.本发明涉及金属氧化物靶材技术领域,特别是涉及一种掺铝氧化锌靶材的变温快烧工艺。

背景技术:

2.azo(al

‑

doped in zno)是一种掺铝氧化锌陶瓷,亦称氧化锌铝,是一种重要的透明导电电极材料,同时还是一种重要的气敏材料和催化剂或催化剂载体材料。用azo制成的透明导电薄膜,具有导电性能高、可见光区域透射率高、红外区反射率高以及紫外吸收率高等优点,且原料资源丰富,无毒无害,成本低廉,可广泛应用于太阳能电池电极、液晶显示器及等离子体显示器等光电子器件领域。其有可能作为ito薄膜的替代品,在平板显示、太阳能电池、节能玻璃、智能玻璃等领域具有广泛的应用前景。

3.azo陶瓷是制备azo薄膜的重要靶材原料。为了制得高密度(相对密度在99%以上)甚至是超高密度(相对密度在99.5%以上)的靶材,通常采用冷压、干压或湿法成型等工艺,通过干燥固化制备一定尺寸的陶瓷素坯,然后再对素坯进行加热脱脂并按一定的温度曲线在加压或常压条件下进行烧结,加工后得到azo靶材制品。

4.国内厂家主要使用模压复合等静压法制备氧化物靶材,但其法制备靶材的局限性较大,产品难以达到中高端市场的要求。然而,粉浆浇注成形和气氛烧结技术配合是一种兴起的氧化物靶材制备方法,粉浆浇注成形技术具有所需设备简单、生产成本低、可连续化作业等优势,它是一种适合获得高的生坯密度和均匀微观结构的材料固化过程。

5.azo靶材的烧结方法通常有常压固相烧结、热压烧结、微波烧结法、热等静压烧结、放电等离子烧结等技术。但从实际产业化应用的角度考虑,目前流行的工艺主要是氧气氛烧结法,尤其是低压或常压氧气氛烧结工艺已被多家公司成功开发,如专利号cn101575207a、cn101580384a、cn106747403a、cn107522483a、cn107176840a、cn107010939a和cn102586736a等公开的压制成型、常压(低压)烧结法,专利号cn107032781a、cn102942363a、cn102351526a、cn106431387a、cn102924076a和cn102212781a等公开的注浆成型、脱脂、烧结法等等。常压烧结工艺具有很多优点,工艺简单、易操作、避免了高压氧气的危险,同时能够制备出尺寸较大、相对密度较高的靶材产品。然而,这些公司开发的工艺大多采用加热脱脂与烧结分别进行的工艺路线,脱脂结束后须待素坯冷却至室温才能移至烧结炉,才能重新升温烧结。

6.由于注浆或冷压成型的靶材素坯在加热脱脂后强度有限,稍有震动即会产生裂纹甚至造成断裂,此类缺陷一旦出现,便很难通过烧结消除,最终成为靶材成品中的质量问题。此外,现有技术中的所谓常压(等于1kg/cm2压力)氧气氛烧结工艺,其氧气流量通常在30l/min以上,并不是真正意义上的无压烧结工艺。按照烧结理论,zno、al2o3的烧结通常是在其熔点的2/3~4/5温度即1300℃以上进行,保温时间长达12小时以上,加上单独脱脂时间、升温和冷却时间,整个流程需要8天以上甚至10天时间,造成电力、氧气和人力的严重浪费,最终导致产品成本居高不下,同时高温下长时间烧结,晶粒长大现象严重且分布不均

匀,会严重影响产品的性能。

技术实现要素:

7.本发明的目的是提供一种掺铝氧化锌靶材的变温快烧工艺,在空气气氛中对素坯进行加热脱脂,然后在高低温变温烧结作用下,实现了以流通空气为主加入适量氧气的气氛辅助条件,且氧浓度自主可控,从而实现了对最终产品致密化过程微观组织的有效控制。

8.要获得高质量的薄膜,首先需要制备出高质量的靶材。在溅射靶材的工艺生产过程中,制粉、成型和烧结是三大重要的环节,靶材性能的好坏将直接影响镀膜的质量,本发明最主要是为了解决这三个环节的问题。

9.为实现上述目的,本发明提供了如下方案:

10.本发明提供一种掺铝氧化锌靶材的变温快烧工艺,包括以下步骤:对掺铝氧化锌素坯进行一体化脱脂烧结处理;脱脂过程在空气气氛中进行,并在流通可控混合气氛状态下,通过烧结过程中变温处理,制得高密度掺铝氧化锌(azo)靶材,所述混合气氛为空气(体积占比20%~40%)+氧气(体积占比60%~80%)。进一步地,所述混合气氛流通速率为8~16l/min。

11.进一步地,所述烧结过程在常压大气条件下进行。

12.本发明公开的掺铝氧化锌靶材的变温快烧工艺,是将氧化锌铝素坯直接置于烧结炉中,在空气气氛下按照脱脂温度曲线进行升温、保温,随后通入一定量的氧气,将烧结炉切换成空气+氧气模式,并按预定烧结曲线进行烧结和退火、冷却,整个脱脂和烧结过程中无须降温再升温,以连续热处理的方式一次性完成脱脂、烧结两道工序,大大缩短生产周期,提高了生产效率。

13.进一步地,所述脱脂过程为以15~25℃/h的升温速率加热至400~600℃,恒温2~8h,对素坯进行脱脂。

14.进一步地,所述变温处理过程包括脱脂结束后,通入氧气,并升温至1000~1100℃保温1~5h,按预定烧结温度曲线,先快速升温至最高烧结温度t1,短时保温,然后降至较低温度t2,并在t2温度下保持一定时间,停止供应氧气,降温,得到高密度掺铝氧化锌靶材。

15.进一步地,所述快速升温过程的升温速率为50~150℃/h,若升温速率低于50℃/h,素坯无法获得相应的烧结驱动力,若升温速率高于150℃/h,会导致素坯收率速率过快导致靶材开裂现象;所述最高烧结温度t1为1400~1500℃,所述短时保温时间为1~2h,较低温度t2为1200~1300℃,在t2温度下保持2~8h,所述降温过程为先以25~50℃/h的速率降温至200℃,这样可以有效避免降温过程中靶材产生裂纹等缺陷,然后自然冷却至室温。

16.进一步地,氧气的通入流量为1~5l/min,气氛流量高于5l/min会导致炉膛内部温度场分布不平衡,导致烧结过程收缩不一致,靶材烧结过程中会发生开裂现象。

17.进一步地,采用注浆法制备掺铝氧化锌素坯,具体包括如下步骤:

18.(1)将氧化锌粉体和氧化铝粉体混合,得到混合粉体;

19.(2)在混合粉体中加入去离子水、成型剂、分散剂和消泡剂并混合均匀,进行高能球磨,制备得到混合浆料;

20.(3)将所述混合浆料注入模具成型,静置、脱模、干燥,制备得到掺铝氧化锌素坯。

21.进一步地,在掺铝氧化锌素坯制备过程中,混合浆料中混合粉体的固相含量设置

在50%~80%之间,浆料粘度设置在120~3800mpa

·

s之间,ph值为7~9。

22.进一步地,在掺铝氧化锌素坯制备过程中,氧化铝粉体占氧化锌粉体与氧化铝粉体总质量的2~5wt%。

23.进一步地,在掺铝氧化锌素坯的制备过程中,浆料浇注成型的注浆压力为0.1~0.4mpa,注浆保压时间为5~20h。

24.进一步地,本发明的掺铝氧化锌素坯的相对密度为58%~72%。

25.进一步地,将氧化锌粉体和氧化铝粉体混合之后,还包括对氧化锌粉体和氧化铝粉体的预处理过程。

26.进一步地,所述预处理过程为采用气流粉碎方法预处理混合粉体,气流冲击压力为1~4mpa。

27.进一步地,所述高能球磨过程转速为1400~3200r/min;球料比为10:1~2:1;磨球尺寸为0.3~1.6mm;球磨混合时间为0.5~1.5h。

28.本发明公开了以下技术效果:

29.本发明公开的掺铝氧化锌靶材的变温快烧工艺,采用脱脂烧结一体化工艺,与现有方法相比,烧结时间大大缩短,仅需要4天即可完成从脱脂烧结到冷却降温的整个烧结过程。实现了快速活化烧结,抑制晶粒长大,烧制的azo靶材晶粒细小、均匀,晶粒平均粒度为4~6μm,致密度高,相对密度可达99.8%以上。具有较高的强度性能,抗弯强度≥250mpa,降低了电阻率,电阻率可达2.70

×

10

‑3ω

·

cm。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

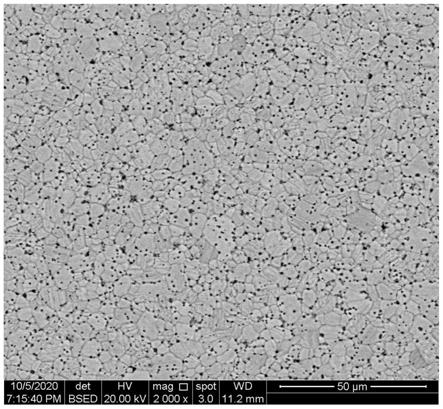

31.图1为实施例1制备的掺铝氧化锌靶材(azo靶材)的晶粒形貌sem图;

32.图2为实施例1制备的掺铝氧化锌靶材(azo靶材)的xrd图;

33.图3为对比例1制备的掺铝氧化锌靶材(azo靶材)的晶粒形貌sem图;

34.图4为对比例2制备的掺铝氧化锌靶材(azo靶材)的晶粒形貌sem图;

35.图5为对比例3制备的掺铝氧化锌靶材(azo靶材)的晶粒形貌sem图。

具体实施方式

36.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

37.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

38.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规

技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

39.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

40.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

41.本发明述及的固相,通常是指混合浆料中的粉体组分,即混合粉体,包括氧化锌粉体和氧化铝粉体。

42.在本发明公开的掺铝氧化锌靶材的变温快烧工艺中,所述烧结工艺依照以下步骤进行:

43.s1、将氧化锌粉体及氧化铝粉体混合,得到混合粉体;

44.s2、将混合粉体进行气流冲击粉碎,气流冲击压力为1~4mpa,得到粒形优化和均匀混合粉体;

45.s3、将混合粉体置于高能球磨机中,加入水、成型剂、分散剂和消泡剂,转速为1400~3200r/min,球料比为10:1~2:1,磨球尺寸为0.3~1.6mm,球磨混合0.5~1.5h,得到混合浆料;

46.s4、采用注浆方式将混合浆料浇注成型,静置、脱模、干燥,得到掺铝氧化锌素坯;

47.s5、对掺铝氧化锌素坯进行一体化脱脂烧结,得到掺铝氧化锌靶材。

48.在一些实施例中,本发明采用的氧化锌粉体和氧化铝粉体原料采用普通市售产品,即可以使用由化学沉淀法、电解法、水热合成和物理蒸发法中的任一方法制得的产品。通常情况下,氧化锌粉体及氧化铝粉体的形貌也不受限制,即粉体的形貌可以是角形、球形、片形或块状、棒状等。

49.在一些实施例中,使用气流冲击研磨加高能球磨对氧化锌粉体和氧化铝粉体进行研磨混合,气流粉碎在对冲高压空气作用下,可实现对团聚颗粒的快速破碎,颗粒度可迅速达到1微米左右,同时形成具有良好形状(多棱、块状等)颗粒,适于后续高能球磨工序的进一步破碎。高能球磨和常规球磨法相比具有研磨时间短,杂质引入少等优势,在高速旋转的球磨机中,棒销、陶瓷球与粉体的剧烈碰撞作用,使粉末颗粒快速被破碎,在0.5~1.5h内,粉末平均粒径可降至500nm以下,而传统球磨时间需要48h以上。

50.混合时加入研磨球和纯水,球料比选择10:1~2:1;大、小球质量比选择3:1~2:1;大、小球直径分别选择3~10mm和0.5~1.6mm。

51.在一些实施例中,制备浆料时在混合粉体中加入的成型剂为聚乙烯醇,其添加量为混合浆料质量的1%~2%,加入的分散剂为聚丙烯酸铵,其添加量为混合浆料质量的0.1%~0.2%,加入的消泡剂为聚醚类,其添加量为混合浆料质量的0.1%~0.2%。

52.在一些实施例中,混合浆料中混合粉体的固相含量为50%~80%。

53.通常,浆料浇注工艺的参数,例如固相含量、浆料粘度、注浆压力等对素坯成型和最终相对密度有着重要影响。一般来说,固相含量高,有利于获得高的素坯密度,减少后续

烧结过程中因变形过大引起的各种烧结缺陷,如翘曲、断裂、密度低、加工余量大等。然而,固相含量太高会影响浆料粘度的控制,浆料粘度过高或过低均可使成型性变差,作为优选实施方式,本发明选择较为适中的固相含量和粘度值。此外,注浆压力越高,可使注浆迅速均匀、并可减少因局部快速凝固造成的密度不均匀现象,但石膏模具承载有限,一般只能承受6kg/cm2的极限压力。

54.作为优选的实施方式,浆料的固相含量控制在50%~80%之间,更为优选的实施例中,浆料的固相含量控制在60%~70%之间。

55.作为优选的实施方式,浆料粘度控制在120~3800mpa

·

s,更为优选的实施例中,浆料粘度控制在200~1000mpa

·

s之间,进一步优选的实施例中,浆料粘度控制在300~700mpa

·

s之间,还可以优选在400~600mpa

·

s之间。

56.作为优选的实施方式,浆料的ph值设置在7~9之间,或者设该区间的任意值,如7.4、7.6、7.8、8.0、8.2、8.4等。

57.在一些实施例中,注浆成型均采用压力注浆的方法,用注浆泵直接压注到石膏模具的空腔中成型,静置一段时间后,脱去模具,得到氧化锌铝素坯,再将素坯置于恒温恒湿箱中干燥。

58.作为优选实施方式,粉浆浇注的注浆压力设置在0.1~0.4mpa之间,优选设置在0.2~0.3mpa之间。

59.作为优选实施方式,注浆保压时间设置在5~20h之间,更为优选6~10h之间。

60.在一些实施例中,将浇注制得的素坯整齐放置于台车上,将台车推入烧结炉中,即可对其进行脱脂烧结。脱脂烧结是制备高质量azo靶材的关键工序,工艺曲线各段的参数都至关重要,例如升温、脱脂、烧结、保温、降温以及通氧参数等,参数之间相互关联和影响,一个参数出现错误或偏差,即会造成烧结的失败。脱脂升温速度过快,很容易造成素坯内粘结剂激烈挥发,膨胀溢出,造成素坯体断裂或内部出现裂纹。一旦形成断裂或内部裂纹,会严重影响后续烧结过程,导致烧结密度严重下降,而且烧结裂纹和收缩断裂现象很难避免;然而脱脂升温速度过慢会延长烧结周期,降低烧结效率,提高制造成本。脱脂温度太低,则不能脱脂干净彻底,任何粘结剂的残余都会严重影响后续烧结过程,残余粘结剂的继续挥发会诱导坯体内部裂纹,然而脱脂温度太高,会导致过早预烧结现象发生,使素坯烧结活性大大降低,通常azo靶材陶瓷很难烧结,烧结驱动力的下降,致使最终的烧结过程难以实现完全致密化。

61.在一些实施例中,首先在空气气氛下以15~25℃/h的升温速率加热至400~600℃,恒温2~8h,对素坯进行脱脂;紧接着,直接通入氧气,把烧结炉气氛切换成微正压氧气氛,并迅速升温至1000℃保温1~5h,再以50~150℃/h的升温速率将炉温提升至1400~1500℃对素坯进行烧结,保温1~2h,然后降温至1200~1300℃,保温2~8h,然后停止供应氧气,并以25~50℃/h的速率降温至200℃,最后自然冷却至室温,得到掺铝氧化锌靶材。

62.作为优选实施方式,脱脂升温速度设置在15~25℃/h之间,更为优选的实施方案中,设置在10~20℃/h之间。

63.在一些实施例中,脱脂最高温度设置在400~600℃之间;

64.在另一些实施例中,脱脂最高温度设置在500~600℃之间。

65.在本发明公开的掺铝氧化锌靶材短流程烧结工艺中,烧结升温速度并非最重要影

响因素,可以选择快速升温,升温速率为50~150℃/h,优选升温速率为60~120℃/h,更为优选80~100℃/h。同样烧结结束后选择合适的降温速率,优选25~50℃/h,更优选30~40℃/h的速率降温至200℃,最后自然冷却至室温。

66.本发明公开的实施例结果表明,烧结最高温度和保温时间对烧结效果有更为重要的影响,烧结温度提高可以提高烧结密度,但会加速靶材的挥发,因为azo属于极易挥发的材料,氧化锌的再析出,会严重影响azo靶材的内部组织结构,继而对后续磁控溅射镀膜工艺产生严重影响。烧结温度对靶材的密度和微观组织非常敏感,温度稍低,即会造成欠烧,烧结密度不够,孔隙率同样对后续溅射镀膜有致命影响。最高温度保温时间也有类似的影响,保温时间太短,密度达不到;保温时间太长,容易过烧,晶粒粗大,靶材脆化严重,后续的背靶焊接和溅射镀膜期间容易出现靶材断裂现象。同时,由于azo极易挥发分解,在烧结过程中氧气的存在成为必然,本工艺克服了高压和高流量氧气的障碍,采用微压力状态下的通氧操作,不仅获得了高质量的azo靶材,而且操作安全,避免了高压高温氧的各种危险隐患。

67.在一些优选的实施例中,最高烧结温度设置在1400~1500℃之间;

68.在另外一些实施例中,最高烧结温度设置在1400~1450℃之间;

69.在一些优选的实施例中,较低烧结保温时间设置在2~8h之间,更为优选在5~8h之间,进一步优选在6~7h之间。

70.在一些实施例中,烧结过程中氧气流量优选设置在1~5l/min之间,更为优选的实施例中,氧气流量设置在1~3l/min之间。烧结过程中氧气流量过低,很难抑制azo的分解,流量过高会增加工艺设备操作的压力,且浪费昂贵的气体,增加生产成本。

71.在本发明公开的掺铝氧化锌靶材变温快速烧结工艺中,一体化脱脂烧结过程的温度变化可以包括多个阶段,例如,在脱脂升温过程中,可以在最高脱脂温度之前设定多个阶段的升温区间,而且在不同的升温区间内保持不同的时间,以便达到更为理想的脱脂效果;例如,可以在烧结升温过程中,在最高烧结温度之间设定多个阶段的升温区间,在不同的升温区间内保持不同的时间,使烧结过程达到更为理想的烧结结果,同样,在降温过程中,也设置不同的降温区间,以便合理控制降温速度。对温度变化过程的多阶段控制设置,有利于控制氧化锌铝中晶粒的大小和靶材的密度及强度。

72.本发明公开的掺铝氧化锌靶材短流程烧结工艺,采用脱脂烧结一体化工艺,烧结时间大大缩短,仅需要4天即可完成从脱脂到烧结降温的整个烧结过程。实现了快速活化烧结,抑制了晶粒长大,烧制的azo靶材晶粒细小、均匀,晶粒平均粒度为4~6μm;致密度高,相对密度可达99.8%以上,具有较高的强度性能,抗弯强度≥150mpa降低了电阻率,电阻率可达2.70

×

10

‑3ω

·

cm。

73.本发明中石膏模具使用前预先用少量水喷湿,水的量为本领域的常规添加量。

74.实施例1

75.氧化铝和氧化锌的混合粉体5000g,其中氧化铝粉体约占混合粉体总质量的2wt%,其余为氧化锌粉体,采用气流粉碎方法进行预处理,气流冲击压力为3mpa,得到粒形优化和均匀混合粉体,加入去离子水3000g,氧化锆球12000g,再加入分散剂聚丙烯酸铵50g,粘结剂聚乙烯醇和聚乙烯乙二醇的混合物100g(聚乙烯醇和聚乙烯乙二醇的质量比为1:1),混合高能球磨1h,转速为1800r/min,球料比为10:1,磨球尺寸为0.3mm,球磨后将料浆

滤出加入消泡剂,浆料中混合粉体的固相含量为80%,浆料粘度为1200mpa

·

s,ph值为8,待料浆无气泡时缓慢注入石膏模具内成型,浆料浇注成型的注浆压力为0.4mpa,注浆保压时间为600min,石膏模具使用前预先用少量水喷湿,以免吸水太快造成素坯缺陷。将干燥成型素坯置于脱脂烧结一体化炉中,首先在空气气氛下以25℃/h的升温速率加热至500℃,升温速率为20℃/h,最高温度保温6h,对素坯进行脱脂。脱脂完成后直接切换通入氧气,氧气流量为5l/min,并迅速升温至1000℃保温3h,再以15℃/h的升温速率将炉温提升至1480℃,最高温度保温2h,降温至1220℃,保持6h,然后停止供应氧气,并以50℃/h的速率降温至200℃,最后自然冷却至室温,得到相对密度为99.8%的烧结样品。烧结样品经加工磨抛后可得到尺寸为300

×

270

×

10mm的azo靶材,azo靶材抗弯强度为300mpa,平均晶粒尺寸为3.98μm,电阻率为3.08

×

10

‑3ω

·

cm。本实施例制备的azo靶材的sem图见图1,azo靶材的xrd图见图2,从图2可以看出,azo靶材的物相组成以zno为主相,及少量znal2o4二次相。

76.实施例2

77.氧化铝和氧化锌的混合粉体5000g(其中氧化铝约占混合粉体总质量的5wt%)采用气流粉碎方法进行预处理,气流冲击压力为2mpa,加入去离子水4000g,氧化锆球12000g,再加入分散剂聚丙烯酸铵40g,粘结剂聚乙烯醇和聚乙烯乙二醇的混合物120g,混合高能球磨1h,转速为3200r/min,球料比为8:1,磨球尺寸为1.3mm,球磨后将料浆滤出加入消泡剂,浆料中混合粉体的固相含量为60%,浆料粘度为700mpa

·

s,ph值为7.6,待料浆无气泡时缓慢注入石膏模具内成型,注浆压力为0.1mpa,保压时间为500min,石膏模具使用前预先用少量水喷湿,以免吸水太快造成素坯缺陷。将干燥成型素坯置于脱脂烧结一体化炉中,首先在空气气氛下以20℃/h的升温速率加热至550℃,升温速率为20℃/h,最高温度保温8h,对素坯进行脱脂。脱脂完成后直接切换通入氧气,氧气流量为4l/min,并迅速升温至1000℃保温3h,再以70℃/h的升温速率将炉温提升至1400℃,最高温度保温2h,然后降温至1300℃,保温8h,然后停止供应氧气,并以30℃/h的速率降温至200℃,最后自然冷却至室温,得到相对密度为99.9%的烧结样品。烧结样品经加工磨抛后可得到尺寸为300

×

270

×

10mm的azo靶材。本实施例制备的azo靶材的物相组成以zno为主相,及少量znal2o4二次相,azo靶材抗弯强度为330mpa,平均晶粒尺寸为4.55μm,电阻率为2.87

×

10

‑3ω

·

cm。

78.实施例3

79.将氧化锌和氧化铝的混合粉体5000g(其中氧化铝约占混合粉体总质量的2.5wt%),采用气流粉碎方法进行预处理,气流冲击压力为2mp,加入去离子水2500g,氧化锆球12000g,再加入分散剂聚丙烯酸铵50g,粘结剂聚乙烯醇和聚乙烯乙二醇的混合物125g,混合高能球磨1h,转速为1400r/min,球料比为2:1,磨球尺寸为1.6mm,球磨后将料浆滤出加入消泡剂,浆料中混合粉体的固相含量为60%,浆料粘度为300mpa

·

s,ph值为7.4,待料浆无气泡时缓慢注入石膏模具内成型,注浆压力为0.2mpa,保压时间为800min,石膏模具使用前预先用少量水喷湿,以免吸水太快造成素坯缺陷。将干燥成型素坯置于脱脂烧结一体化炉中,首先在空气气氛下以15℃/h的升温速率加热至500℃,升温速率为20℃/h,保温5h,对素坯进行脱脂。脱脂完成后直接切换通入氧气,氧气流量为2l/min,并迅速升温至1000℃保温1h,再以120℃/h的升温速率将炉温提升至1450℃,最高温度保温2h,然后降温至1200℃,保温6h,然后停止供应氧气,并以25℃/h的速率降温至200℃,最后自然冷却至室温,得到相对密度为99.8%的烧结样品。烧结样品经加工磨抛后可得到尺寸为300

×

270

×

10mm的azo靶材。azo靶材抗弯强度为330mpa,平均晶粒尺寸为4.68μm,电阻率为2.81

×

10

‑3ω

·

cm。

80.实施例4

81.将氧化锌和氧化铝的混合粉体5000g(其中氧化铝约占混合粉体总质量的2.5wt%),采用气流粉碎方法进行预处理,气流冲击压力为4mp,加入去离子水2500g,氧化锆球12000g,再加入分散剂聚丙烯酸铵50g,粘结剂聚乙烯醇和聚乙烯乙二醇的混合物125g,混合高能球磨0.5h,转速为2500r/min,球料比为3:1,磨球尺寸为1.1mm,球磨后将料浆滤出加入消泡剂,浆料中混合粉体的固相含量为65%,浆料粘度为500mpa

·

s,ph值为8.2,待料浆无气泡时缓慢注入石膏模具内成型,注浆压力为0.3mpa,保压时间为600min,石膏模具使用前预先用少量水喷湿,以免吸水太快造成素坯缺陷。将干燥成型素坯置于脱脂烧结一体化炉中,首先在空气气氛下以20℃/h的升温速率加热至500℃,升温速率为18℃/h,保温5h,对素坯进行脱脂。脱脂完成后直接切换通入氧气,氧气流量为1l/min,并以120℃/h速率升温至1000℃保温1h,再以100℃/h的升温速率将炉温提升至1450℃,最高温度保温2h,然后降温至1200℃,保温6h,然后停止供应氧气,并以35℃/h的速率降温至200℃,最后自然冷却至室温,得到相对密度为99.8%的烧结样品。烧结样品经加工磨抛后可得到尺寸为300

×

270

×

10mm的azo靶材。azo靶材抗弯强度为350mpa,平均晶粒尺寸为4.75μm,电阻率为2.70

×

10

‑3ω

·

cm。

82.实施例5

83.将氧化锌和氧化铝的混合粉体5000g(其中氧化铝约占混合粉体总质量的2.5wt%),采用气流粉碎方法进行预处理,气流冲击压力为4mp,加入去离子水2500g,氧化锆球12000g,再加入分散剂聚丙烯酸铵50g,粘结剂聚乙烯醇和聚乙烯乙二醇的混合物125g,混合高能球磨0.8h,转速为2800r/min,球料比为6:1,磨球尺寸为0.5mm,球磨后将料浆滤出加入消泡剂,浆料中混合粉体的固相含量为60%,浆料粘度为300mpa

·

s,ph值为7.8,待料浆无气泡时缓慢注入石膏模具内成型,注浆压力为0.3mpa,保压时间为780min,石膏模具使用前预先用少量水喷湿,以免吸水太快造成素坯缺陷。将干燥成型素坯置于脱脂烧结一体化炉中,首先在空气气氛下以25℃/h的升温速率加热至550℃,升温速率为18℃/h,保温4h,对素坯进行脱脂。脱脂完成后直接切换通入氧气,氧气流量为1l/min,并以120℃/h速率升温至1000℃保温1h,再以100℃/h的升温速率将炉温提升至1450℃,最高温度保温2h,然后降温至1200℃,保温8h,然后停止供应氧气,并以25℃/h的速率降温至200℃,最后自然冷却至室温,得到相对密度为99.7%的烧结样品。烧结样品经加工磨抛后可得到尺寸为300

×

270

×

10mm的azo靶材。azo靶材抗弯强度为335mpa,平均晶粒尺寸为4.36μm,电阻率为2.75

×

10

‑3ω

·

cm。

84.实施例6

85.氧化锌和氧化铝的混合粉体5000g(其中氧化铝约占混合粉体总质量的4wt%),采用气流粉碎方法进行预处理,气流冲击压力为4mp,加入去离子水2500g,氧化锆球12000g,再加入分散剂聚丙烯酸铵50g,粘结剂聚乙烯醇和聚乙烯乙二醇的混合物125g,混合高能球磨0.8h,转速为2800r/min,球料比为6:1,磨球尺寸为0.5mm,球磨后将料浆滤出加入消泡剂,浆料中混合粉体的固相含量为60%,浆料粘度为300mpa

·

s,ph值为8.6,待料浆无气泡时缓慢注入石膏模具内成型,注浆压力为0.3mpa,保压时间为310min,石膏模具使用前预先

用少量水喷湿,以免吸水太快造成素坯缺陷。将干燥成型素坯置于脱脂烧结一体化炉中,首先在空气气氛下以15℃/h的升温速率加热至400℃,升温速率为18℃/h,保温8h,对素坯进行脱脂。脱脂完成后直接切换通入氧气,氧气流量为3l/min,并以120℃/h速率升温至1000℃保温3h,再以120℃/h的升温速率将炉温提升至1400℃,保温2h,然后降温至1200℃,保温8h,然后停止供应氧气,并以30℃/h的速率降温至200℃,最后自然冷却至室温,得到相对密度为99.7%的烧结样品。烧结样品经加工磨抛后可得到尺寸为300

×

270

×

10mm的azo靶材。azo靶材抗弯强度为325mpa,平均晶粒尺寸为4.15μm,电阻率为2.78

×

10

‑3ω

·

cm。

86.对比例1

87.氧化锌和氧化铝的混合粉体1000g,其中氧化铝约占混合粉体质量的3wt%,加入去离子水1500g,氧化锆球2400g,再加入聚丙烯酸铵1.0g,聚乙烯醇5.0g,混合球磨60h,球磨后将料浆滤出加入甘油聚氧丙烯醚1.0g,进行除气消泡,待料浆无气泡时缓慢注入石膏模具内成型,石膏模具使用前预先用少量水喷湿,以免吸水太快造成素坯缺陷,将成型素坯放在室温28℃下干燥2天。然后再将素坯放入干燥箱内在50℃下烘干8h,最后将干燥后的素坯放置脱脂炉内脱脂,脱脂温度为500℃,升温速率为15℃/h,最高温度保温5h。将脱脂后的素坯进行烧结,烧结气氛为空气条件下,烧结温度最高为1320℃,且最高温度保温3.5h,最终得到相对密度为98.8%的烧结样品。烧结样品经加工磨抛后可得到尺寸为300

×

270

×

10mm的azo靶材。对比例1制备的掺铝氧化锌靶材(azo靶材)的晶粒形貌sem图见图3。azo靶材抗弯强度为125mpa,平均晶粒尺寸为3.87μm,电阻率为3.1

×

10

‑3ω

·

cm。

88.对比例2

89.氧化锌和氧化铝的混合粉体1000g,其中氧化铝约占混合粉体质量的1wt%,加入去离子水1000g,氧化锆球2400g,再加入聚丙烯酸铵15g,粘结剂聚乙烯醇15g,混合球磨48h,球磨后将料浆滤出加入甘油聚氧丙烯醚3.0g进行消泡、除气,待料浆无气泡时缓慢注入石膏模具内成型,石膏模具使用前预先用少量水喷湿,以免吸水太快造成素坯缺陷,将成型素坯放在室温20℃下干燥4天。然后再将素坯放入干燥箱内在70℃下烘干4h,最后将干燥后的素坯放置脱脂炉内脱脂,脱脂温度为600℃,升温速率为25℃/h,最高温度保温2h。将脱脂后的素坯进行烧结,烧结气氛为空气条件下,烧结温度最高为1400℃,且最高温度保温8h,最终得到相对密度为99.2%的烧结样品。烧结样品经加工磨抛后可得到尺寸为300

×

270

×

10mm的azo靶材。对比例2制备的掺铝氧化锌靶材(azo靶材)的晶粒形貌sem图见图4,azo靶材抗弯强度为95mpa,平均晶粒尺寸为4.23μm,电阻率为2.84

×

10

‑3ω

·

cm。

90.对比例3

91.氧化锌和氧化铝的混合粉体1500g,其中氧化铝约占混合粉体质量的5wt%,加入去离子水450g,氧化锆球3600g,再加入聚丙烯酸铵37.5g,粘结剂聚甲基丙烯酸醇45g,混合球磨30h,球磨后将料浆滤出加入甘油聚氧丙烯醚9.0g进行消泡、除气,待料浆无气泡时缓慢注入石膏模具内成型,石膏模具使用前预先用少量水喷湿,以免吸水太快造成素坯缺陷,将成型素坯放在室温30℃下干燥3天。然后再将素坯放入干燥箱内在120℃下烘干2h,最后将干燥后的素坯放置脱脂炉内脱脂,脱脂温度为600℃,升温速率为15℃/h,最高温度保温10h。将脱脂后的素坯进行烧结,烧结气氛为空气条件下,烧结温度最高为1200℃,且最高温度保温8h,最终得到相对密度为98.2%的烧结样品。烧结样品经加工磨抛后可得到尺寸为300

×

270

×

10mm的azo靶材。对比例3制备的掺铝氧化锌靶材(azo靶材)的晶粒形貌sem图见

图5,azo靶材抗弯强度为140mpa,平均晶粒尺寸为2.97μm,电阻率为3.42

×

10

‑3ω

·

cm。

92.对比例4

93.将氧化锌和氧化铝的混合粉1500g,其中氧化铝约占混合粉体总量的1wt%,加入去离子水675g,氧化锆球3600g,再加入聚丙烯酸铵27.0g,粘结剂聚乙烯醇37.5g,混合高能球磨2h,球磨后将料浆滤出加入甘油聚氧丙烯醚9.0g进行消泡、除气,待料浆无气泡时缓慢注入石膏模具内成型,将干燥后的素坯放置脱脂炉内脱脂,脱脂温度为500℃,升温速率为15℃/h,最高温度保温15h。脱脂后的素坯直接进行一体化烧结,烧结气氛为空气条件下,烧结温度最高为1500℃,且最高温度保温2h,最终得到相对密度为98.8%的烧结样品。烧结样品经加工磨抛后可得到尺寸为300

×

270

×

10mm的azo靶材。azo靶材抗弯强度为123mpa,平均晶粒尺寸为4.85μm,电阻率为2.38

×

10

‑3ω

·

cm。

94.对比例5

95.将氧化锌和氧化铝的混合粉1500g,其中氧化铝约占混合粉体总量的3wt%,加入去离子水720g,氧化锆球3600g,再加入聚丙烯酸铵22.5g,粘结剂聚乙烯醇30.0g,混合球磨1h,球磨后将料浆滤出加入甘油聚氧丙烯醚10.0g进行消泡、除气,待料浆无气泡时缓慢注入石膏模具内成型,石膏模具使用前预先用少量水喷湿,以免吸水太快造成素坯缺陷,将干燥后的素坯放置脱脂炉内脱脂,脱脂温度为450℃,升温速率为25℃/h,最高温度保温10h。脱脂后的素坯直接进行一体化烧结,烧结气氛为空气条件下,烧结温度最高为1350℃,且最高温度保温4h,最终得到相对密度为99.4%的烧结样品。烧结样品经加工磨抛后可得到尺寸为300

×

270

×

10mm的azo靶材。azo靶材抗弯强度为113mpa,平均晶粒尺寸为3.96μm,电阻率为2.97

×

10

‑3ω

·

cm。

96.对比例6

97.将氧化锌和氧化铝的混合粉1500g,其中氧化铝约占混合粉体总量的5wt%,加入去离子水1200g,氧化锆球3600g,再加入聚丙烯酸铵4.5g,粘结剂聚乙烯醇30.0g,混合球磨0.5h,球磨后将料浆滤出加入甘油聚氧丙烯醚4.0g进行消泡、除气,待料浆无气泡时缓慢注入石膏模具内成型,石膏模具使用前预先用少量水喷湿,以免吸水太快造成素坯缺陷,将成型素坯放在室温38℃下干燥2天。然后再将素坯放入干燥箱内在60℃下烘干5小时,最后将干燥后的素坯放置脱脂炉内脱脂,脱脂温度为400℃,升温速率为25℃/h,最高温度保温10h。脱脂后的素坯直接进行一体化烧结,烧结气氛为空气条件下,烧结温度最高为1320℃,且最高温度保温5h,最终得到相对密度为97.8%的烧结样品,烧结样品经加工磨抛后可得到尺寸为300

×

270

×

10mm的azo靶材,azo靶材抗弯强度为100mpa,平均晶粒尺寸为3.92μm,电阻率为3.1

×

10

‑2ω

·

cm。

98.对比例7

99.氧化铝和氧化锌的混合粉体5000g,其中氧化铝粉体约占混合粉体总质量的2wt%,其余为氧化锌粉体,加入去离子水3000g,氧化锆球12000g,再加入分散剂聚丙烯酸铵50g,粘结剂聚乙烯醇和聚乙烯乙二醇的混合物100g(聚乙烯醇和聚乙烯乙二醇的质量比为1:1),混合高能球磨1h,转速为1800r/min,球料比为10:1,磨球尺寸为0.3mm,球磨后将料浆滤出加入消泡剂,浆料中混合粉体的固相含量为80%,浆料粘度为1200mpa

·

s,ph值为8,待料浆无气泡时缓慢注入石膏模具内成型,浆料浇注成型的注浆压力为0.4mpa,注浆保压时间为600min,石膏模具使用前预先用少量水喷湿,以免吸水太快造成素坯缺陷。将干燥成

型素坯置于脱脂烧结一体化炉中,首先在空气气氛下以25℃/h的升温速率加热至500℃,升温速率为20℃/h,最高温度保温6h,对素坯进行脱脂。脱脂完成后直接切换通入氧气,氧气流量为5l/min,并迅速升温至1000℃保温3h,再以15℃/h的升温速率将炉温提升至1480℃,最高温度保温2h,降温至1220℃,保持6h,然后停止供应氧气,并以50℃/h的速率降温至200℃,最后自然冷却至室温,得到相对密度为99.8%的烧结样品。烧结样品经加工磨抛后可得到尺寸为300

×

270

×

10mm的azo靶材,azo靶材抗弯强度为80mpa,平均晶粒尺寸为15μm,电阻率为15

×

10

‑3ω

·

cm。

100.对比例8

101.氧化铝和氧化锌的混合粉体5000g,其中氧化铝粉体约占混合粉体总质量的2wt%,其余为氧化锌粉体,采用气流粉碎方法进行预处理,气流冲击压力为3mpa,得到粒形优化和均匀混合粉体,加入去离子水3000g,氧化锆球12000g,再加入分散剂聚丙烯酸铵50g,粘结剂聚乙烯醇和聚乙烯乙二醇的混合物100g(聚乙烯醇和聚乙烯乙二醇的质量比为1:1),混合高能球磨1h,转速为1800r/min,球料比为10:1,磨球尺寸为0.3mm,球磨后将料浆滤出加入消泡剂,浆料中混合粉体的固相含量为80%,浆料粘度为1200mpa

·

s,ph值为8,待料浆无气泡时缓慢注入石膏模具内成型,浆料浇注成型的注浆压力为0.4mpa,注浆保压时间为600min,石膏模具使用前预先用少量水喷湿,以免吸水太快造成素坯缺陷。将干燥成型素坯置于脱脂烧结一体化炉中,首先在空气气氛下以25℃/h的升温速率加热至500℃,升温速率为20℃/h,最高温度保温6h,对素坯进行脱脂。脱脂完成后直接切换通入氧气,氧气流量为15l/min,并迅速升温至1000℃保温3h,再以15℃/h的升温速率将炉温提升至1480℃,最高温度保温2h,降温至1220℃,保持6h,然后停止供应氧气,并以50℃/h的速率降温至200℃,最后自然冷却至室温,得到相对密度为99.8%的烧结样品。烧结样品经加工磨抛后可得到尺寸为300

×

270

×

10mm的azo靶材,azo靶材抗弯强度为82mpa,平均晶粒尺寸为16μm,电阻率为14

×

10

‑3ω

·

cm。

102.从实施例和对比例可以看出,本发明制备的azo靶材晶粒细小均匀,且性能优异。

103.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1