一种镁基复合材料中纳米陶瓷颗粒的回收方法

1.本发明属于纳米材料制造领域,具体涉及一种镁基复合材料中纳米陶瓷颗粒的回收方法。

背景技术:

2.镁是最轻的金属结构材料,纯镁密度为1.7g/cm3。镁具有高的比刚度及比强度、良好的阻尼性能及电磁屏蔽性能及良好的生物相容性,并且镁在地球上有丰富的储量,因此镁及镁合金在航空、汽车、国防、3c产品及生物医疗方面具有提高能效及提高系统总体性能的巨大潜力。但是,镁及镁合金在室温及低温下的绝对强度低、抗蠕变性能差、耐腐蚀性差,这些缺点又在很大程度上限制了镁合金的广泛应用。镁合金的这些缺点可以通过向镁合金中引入增强体制备复合材料来改善。近些年来,将纳米陶瓷颗粒和金属基体合并通过对组织工艺的调控实现优异的界面结合而形成的金属基复合材料,具有高强度、高模量,良好的尺寸稳定性而在汽车,航空航天,电子通信等领域有着广泛的应用前景。可是随着相关技术的逐步成熟,必然会造成大量的复合材料的失效。由于复合材料中纳米增强体的制备工艺十分复杂。所以纳米陶瓷颗粒的成本十分巨大。因此复合材料中高含量的纳米陶瓷颗粒的回收利用将会越发重要。这将有助于降低纳米陶瓷颗粒的成本,同时有效的缓解资源的浪费。但是目前还没有任何关于复合材料中纳米增强体中回收利用技术。开发简单高效的镁基复合材料中的纳米陶瓷颗粒的回收技术有重大的价值。

技术实现要素:

3.本发明的目的在于提供一种能够解决由于纳米陶瓷颗粒增强镁基复合材料在失效后,其内部高含量的增强体不能二次利用,造成大量资源浪费的问题。从而提供一种工艺流程简单、成本低廉可行以及满足环境友好的镁基复合材料中纳米陶瓷颗粒的回收利用的方法。

4.本发明的一种镁基复合材料中纳米陶瓷颗粒的回收方法,它是按照以下步骤进行的:

5.一、首先将废弃或失效的纳米陶瓷颗粒增强镁基复合材料在坩埚中以高于基体镁合金熔点30

‑

100℃温度加热熔化;

6.二、将氯化钠、氯化钾和氟化钙混合研磨,然后将其逐渐添加到位于坩埚内的镁合金熔体中并进行机械搅拌,促使混合盐和金属熔体充分混合,待混合盐全部熔化后停止搅拌并静置;

7.三、将包含镁合金,纳米陶瓷颗粒以及混合盐的坩埚进行水冷凝固;

8.四、将上一步凝固后的铸锭浸泡在水溶液中3

‑

15h,得到含有纳米陶瓷颗粒的悬浊液,并将悬浊液过滤掉盐溶液得到纳米陶瓷颗粒;

9.五、将纳米陶瓷颗粒在蒸馏水中冲洗,过滤,重复上述冲洗及过滤步骤3

‑

5次,烘干后得到洁净的纳米陶瓷颗粒。

10.进一步地,步骤一中所述的将废弃或失效的纳米陶瓷颗粒增强镁基复合材料在坩埚中以730℃温度加热熔化。

11.进一步地,步骤一中所述的将废弃或失效的纳米陶瓷颗粒增强镁基复合材料在坩埚中以730℃温度加热熔化。

12.进一步地,步骤二中氯化钠、氯化钾和氟化钙的质量比为4~6:3~5:1。

13.进一步地,步骤二中氯化钠、氯化钾和氟化钙的质量比为5:4:1。

14.进一步地,步骤二中氯化钠、氯化钾和氟化钙的质量比为3~5:3~5:1,并加入上述混合盐总质量的10%的氯化镁进行研磨。

15.进一步地,步骤二中氯化钠、氯化钾和氟化钙的质量比为4:4:1,并加入上述混合盐总质量的10%的氯化镁进行研磨。

16.进一步地,步骤三中向镁合金熔体中加入混合盐并搅拌10~20min,静置时间30~40min。

17.进一步地,步骤三中向镁合金熔体中加入混合盐并搅拌20min,静置时间30min。

18.进一步地,步骤四中将上一步凝固后的铸锭浸泡在水溶液中5

‑

10h。

19.进一步地,所述的失效的纳米陶瓷颗粒增强镁基复合材料为纳米碳化硅增强镁基复合材料或者碳化钛与碳化硅混杂增强镁基复合材料。

20.本发明包含以下有益效果:

21.本发明为高附加值的纳米陶瓷颗粒的回收利用提供一种新的思路,通过利用混合熔盐和镁熔体与纳米陶瓷颗粒润湿性的差别,利用表面张力与重力的驱动,直接实现纳米陶瓷颗粒在镁熔体中的大批量的绿色提取和利用。目前还未有关于金属基体中纳米陶瓷颗粒的成熟回收技术,通常情况下,在本领域内公知中想要在金属基体中获得纳米陶瓷颗粒,通常需要采用酸溶液萃取工艺,不仅成本高昂,在酸溶液的浸泡过程中还会造成颗粒的表面损伤与破坏。除此之外,这种工艺也会对环境产生严重的污染问题。而本发明利用了增强体在混合熔盐的吸附作用,一步实现了增强体的提取,不仅回收过程不会对增强体质量产生削弱,同时成本十分低廉,非常适合推广至工业化生产。除此之外相关技术采用多元混合金属盐有效的改变熔盐熔体性质,同时多主元金属盐的选择有效的降低了熔盐的熔点,使得实验易于操作。

附图说明

22.图1为实施例1的金属盐在添加到复合熔体凝固后的宏观光学形貌图;

23.图2为实施例1的碳化钛在金属混合盐中的形貌图;

24.图3为图2的元素分布谱图;其中,图b

‑

g为图a区域的元素分布谱图;

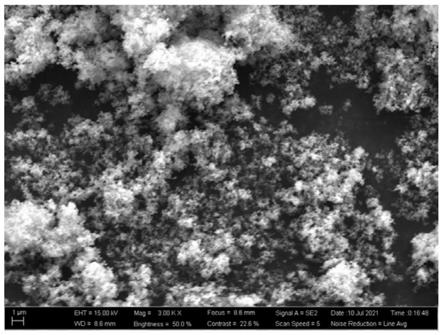

25.图4为经实施例1方案洗涤后的碳化钛粉体的形貌图。

具体实施方式

26.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

27.为使本发明实施例的目的、技术方案和优点更加清楚明白,下面将详细叙述清楚说明本发明所揭示内容的精神,任何所属技术领域技术人员在了解本发明内容的实施例

后,当可由本发明内容所教示的技术,加以改变及修饰,其并不脱离本发明内容的精神与范围。

28.本发明的示意性实施例及其说明用于解释本发明,但并不作为对本发明的限定。

29.通过以下实施例验证本发明的有益效果:

30.实施例1

31.本实施例的一种镁基复合材料中纳米陶瓷颗粒的回收方法,它是按照以下步骤进行:

32.一、首先将报废或失效的纳米碳化钛颗粒增强镁基复合材料构件在坩埚中以700℃加热熔化,得镁合金熔体;

33.二、将氯化钠和氯化钾,氟化钙三种金属盐按照4:4:1比例混合研磨,然后将其依次添加到镁合金熔体并逐渐搅拌10min,待混合盐全部熔化后静置30min,促使碳化钛颗粒从镁合金基体自发向混合熔盐中自发运动;

34.三、将包含镁合金,碳化钛颗粒和混合盐的坩埚进行水冷凝固;

35.四、将铸锭浸泡在水溶液中3

‑

5h使铸锭表面的结晶盐全部溶解到水溶液中,得到含有纳米碳化钛颗粒的悬浊液

36.五、多次洗涤烘干后得到洁净的纳米碳化钛颗粒。

37.图1金属盐在添加到复合熔体凝固后的宏观光学形貌。可以发现凝固后的样品有明显的上下分层特征。同时上部分含有混合盐的部分全部转化为黑色,说明镁基复合材料中的陶瓷颗粒已经从镁基体转移到混合盐中。

38.图2中碳化钛在金属混合盐中的形貌;图3(b

‑

g)为图(a)区域的元素分布谱图。能够发现混合熔盐中有明显的mg,na,k,cl元素,说明上部分是混合金属熔盐区。同时又明显的c,ti元素富集。说明纳米碳化钛陶瓷颗粒被熔盐萃取出来

39.图3洗涤后的碳化钛粉体的形貌。证明了在镁基复合材料中提取纳米陶瓷颗粒的可行性。

40.实施例2

41.本实施例的一种镁基复合材料中纳米陶瓷颗粒的回收方法,它是按照以下步骤进行:

42.一、首先将失效的纳米碳化硅颗粒增强镁基复合材料构件在坩埚中以700℃加热熔化;

43.二、将氯化钠,氯化钾,氯化镁和氟化钙四种金属盐按照4:4:1:1比例混合研磨,然后将其依次添加到镁合金熔体并逐渐搅拌10min。待混合盐全部熔化后静置30min,促使增强体从镁合金基体自发向混合熔盐中运动;

44.三、将包含镁合金,纳米碳化硅颗粒和混合盐的坩埚进行水冷凝固;

45.四、将铸锭浸泡在水溶液中10h使铸锭表面的结晶盐全部溶解到水溶液中,得到含有纳米碳化硅颗粒的悬浊液;

46.五、多次洗涤烘干后得到洁净的纳米碳化硅颗粒。

47.实施例3

48.本实施例的一种镁基复合材料中纳米陶瓷颗粒的回收方法,它是按照以下步骤进行:

49.一、首先将失效的纳米碳化钛颗粒增强镁基复合材料构件在坩埚中以700℃加热熔化;

50.二、将氯化钠,氯化钾,氯化镁和氟化钙四种金属盐按照4:4:1:1比例混合研磨,然后将其依次添加到镁合金熔体并逐渐搅拌10min。待混合盐全部熔化后静置30min,促使增强体从镁合金基体自发向混合熔盐中运动;

51.三、将包含镁合金,纳米碳化钛和混合盐的坩埚进行水冷凝固;

52.四、将铸锭浸泡在水溶液中10h使铸锭表面的结晶盐全部溶解到水溶液中,得到含有纳米碳化钛的悬浊液

53.五、多次洗涤烘干后得到洁净的纳米碳化钛。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1