一种铝粉煤灰渣及其制备方法与流程

1.本发明属于建筑材料技术领域,具体地,涉及一种铝粉煤灰渣及其制备方法。

背景技术:

2.硫酸铝在造纸、水处理等行业广泛应用,目前生产1t硫酸铝需要排放0.3t左右废渣;燃煤热电厂每天都要排出大量的粉煤灰,每千瓦装机容量发电,一年排1t粉煤灰,同时响应环保要求,煤燃烧通常加入碳酸钙进行脱硫,燃烧后形成炉渣;上述硫酸铝生产废渣中的含水量为30%左右,无法直接用于水泥中,碳酸钙经高温焙烧成为氧化钙,其含量过高,无法用于水泥中,因此,在现有技术中,此类废渣主要以堆填方式处置,以致资源浪费、占用土地、严重环境污染,本发明提供一种铝粉煤灰渣及其制备方法。

技术实现要素:

3.本发明的目的在于提供一种铝粉煤灰渣及其制备方法。

4.本发明解决的技术问题:硫酸铝生产废渣、脱硫炉渣和粉煤灰利用率不高。

5.本发明的目的可以通过以下技术方案实现:

6.一种铝粉煤灰渣的制备方法,包括以下步骤:

7.铝渣浆料制备:将铝渣和助磨剂混合后加入水,使用搅拌装置混合,再采用湿法球磨机进行研磨,得到铝渣浆料;

8.混合粉料制备:将炉渣使用破碎机粉碎为颗粒后,采用干式球磨机进行研磨,研磨后粉料经50目振动筛进行筛分,取筛下料,得到炉渣粉料,再将炉渣粉料、粉煤灰和分散剂搅拌混合,得到混合粉料;

9.复合湿料制备:将铝渣浆料和混合粉料投加到混料设备中,喷浆装置将铝渣浆料增压后喷出,粉雾装置将混合粉料吹向喷浆装置,含水的铝渣浆料吸附混合粉料后落入搅拌罐中,搅拌混合得到复合湿料;

10.铝粉煤灰渣制备:将复合湿料取出室温堆放12h,之后取出自然晾干至复合湿料中含水量6%

‑

8%,制得铝粉煤灰渣。

11.一种铝粉煤灰渣,包括:铝渣、炉渣、粉煤灰、助磨剂、分散剂。

12.进一步地,所述铝渣为硫酸铝生产废渣,控制铝渣浆料的含水量为38

‑

42%。

13.进一步地,铝渣和助磨剂的用量质量比为100:0.07

‑

0.09。

14.进一步地,所述炉渣为用于脱硫炉渣,炉渣粉料、粉煤灰和分散剂的用量质量比为100:57

‑

65:0.15

‑

0.2。

15.进一步地,所述铝渣浆料和混合粉料的用量质量比为1:2.75

‑

3.1。

16.进一步地,所述分散剂为分散剂pc

‑

1007。

17.进一步地,所述助磨剂为助磨剂tga

‑

3e。

18.进一步地,所述混料设备,包括机架,机架的上方设置有搅拌装置,搅拌装置顶部的一侧设置有喷浆装置,搅拌装置顶部的另一侧设置有粉雾装置;

19.所述搅拌装置包括搅拌罐、过料轴承座,搅拌罐的顶部中心固定安装有减速电机,减速电机的输出端贯穿搅拌罐的顶壁固定连接有搅拌轴,搅拌轴的底端与过料轴承座转动安装,搅拌轴的周侧设置有若干组搅拌叶组件;

20.所述喷浆装置包括浆料罐,浆料罐的中部固定连接有若干组增压管,若干组增压管的周侧与浆料罐的内壁密封固定连接,将浆料罐分隔为上部的盛料腔和下部的高压腔,浆料罐的顶部中心固定安装有第一电机,增压管的内部适配设置有第一螺杆,第一电机的输出端贯穿浆料罐的顶壁与第一螺杆的顶端固定连接,浆料罐上部的侧壁的上设置有泵料管,且泵料管与浆料罐内部连通,浆料罐的底壁设置有喷料槽管,喷料槽管的喷料端延伸至搅拌罐内部,且喷料槽管与浆料罐内部连通;

21.所述粉雾装置包括粉料罐和鼓风机,粉料罐的底部设置有粉料出管,且粉料出管延伸至搅拌罐内部,粉料罐的顶部中心固定安装有第二电机,第二电机的输出端贯穿粉料罐的顶壁固定连接有第二螺杆,且第二螺杆的底端延伸至粉料出管内部,粉料罐的侧壁上固定有进料斗,所述鼓风机固定安装在搅拌罐的侧壁上,鼓风机位于靠近粉料罐的一侧,且鼓风机的出风端延伸至搅拌罐的内部。

22.所述搅拌叶组件包括若干搅拌杆,若干搅拌杆关于搅拌轴的中心呈等角度分布,搅拌杆呈犁刀状,且相邻组搅拌杆之间的夹角为8

‑

12

°

。

23.本发明的有益效果:

24.1、本发明提供的铝粉煤灰渣,通过将铝渣加入助磨剂制成浆料,将脱硫炉渣制成粉料后与粉煤灰混合,通过混料设备制成混合料,再将混合料静置水化反应,最后自然晾干,制得铝粉煤灰渣;本发明利用铝渣中含有的大量废水和外加水将脱硫炉渣中的氧化钙转化为氢氧化钙,从而满足作为水泥原料的要求,经试验测试,本发明制备的铝粉煤灰渣与硅酸盐水泥混合制得的水泥砌块,其抗折强度(28d)达到8.1mpa,抗压强度(28d)达到42.7mpa,综合强度达到325号矿渣硅酸盐水泥指标。

25.2、本发明提供了一种混料设备,将铝渣浆料泵入浆料装置中,通过第一螺杆将浆料进行增压,增压后的铝渣浆料从喷料槽管呈小液滴状喷出,同时,放置在粉料装置中混合粉料从粉料出管落入搅拌罐中,鼓风机向搅拌罐中吹风,将混合粉料吹向喷料槽管处,含水的铝渣浆料将混合粉料吸附,两者进行吸附混合,再落入搅拌罐的底部,通过搅拌杆进行搅拌混合,通过吸附混合和搅拌混合设计,使得铝粉煤灰渣的制备效率高,通过混料设备可以实现高效生产。

26.3、搅拌杆呈犁刀状,在搅拌时将混合湿料向上翻起,相邻组搅拌杆错位分布,上层的混合湿料先被翻起,形成空腔,混料湿料在未落下时,下层的湿料被翻起,依次向下,使得下层的搅拌杆在搅拌时受到的阻力较小,避免下层搅拌杆断裂。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

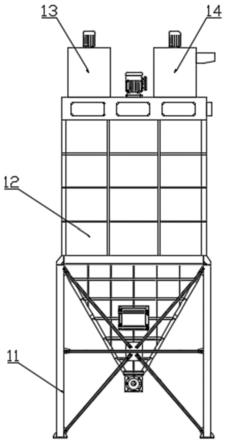

28.图1为本发明混料设备的结构示意图;

29.图2为本发明搅拌装置的结构示意图;

30.图3为本发明喷浆装置的结构示意图;

31.图4为本发明粉雾装置的结构示意图。

32.附图中,各标号所代表的部件列表如下:

33.11、机架;12、搅拌装置;13、喷浆装置;14、粉雾装置;21、搅拌罐;22、搅拌轴;23、减速电机;24、搅拌杆;25、过料轴承座;26、鼓风机;31、浆料罐;32、增压管;33、泵料管;34、第一电机;35、第一螺杆;36、喷料槽管;41、粉料罐;42、进料斗;43、第二电机;44、第二螺杆;45、粉料出管。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例中:

36.分散剂采用市售分散剂pc

‑

1007。

37.助磨剂采用市售助磨剂tga

‑

3e。

38.炉渣为火力发电厂脱硫炉渣。

39.铝渣为硫酸铝生产废渣,含水量约为30%。

40.粉煤灰为火力发电厂粉煤灰。

41.请参阅图1

‑

4所示,混料设备,包括机架11,机架11的上方设置有搅拌装置12,搅拌装置12顶部的一侧设置有喷浆装置13,搅拌装置12顶部的另一侧设置有粉雾装置14;

42.所述搅拌装置12包括搅拌罐21、过料轴承座25,搅拌罐21的顶部中心固定安装有减速电机23,减速电机23的输出端固定连接有搅拌轴22,所述过料轴承座25设置于搅拌罐21的底壁,且搅拌轴22的底端与过料轴承座25转动安装,搅拌轴22的周侧设置有若干组搅拌叶组件;

43.所述喷浆装置13包括浆料罐31,浆料罐31的中部固定连接有若干组增压管32,若干组增压管32的周侧与浆料罐31的内壁密封固定连接,浆料罐31的顶部中心固定安装有第一电机34,增压管32的内部适配设置有第一螺杆35,第一电机34的输出端与第一螺杆35的顶端固定连接,浆料罐31上部的侧壁的上设置有泵料管33,且泵料管33与浆料罐31内部连通,浆料罐31的底壁设置有喷料槽管36,喷料槽管36的喷料端延伸至搅拌罐21内部;

44.所述粉雾装置14包括粉料罐41和鼓风机26,粉料罐41的底部设置有粉料出管45,且粉料出管45延伸至搅拌罐21内部,粉料罐41的顶部中心固定安装有第二电机43,第二电机43的输出端固定连接有第二螺杆44,且第二螺杆44的底端延伸至粉料出管45内部,粉料罐41的侧壁上固定有进料斗42,所述鼓风机26固定安装在搅拌罐21的侧壁上,鼓风机26位于靠近粉料罐41的一侧,且鼓风机26的出风端延伸至搅拌罐21的内部;

45.所述搅拌叶组件包括若干搅拌杆24,若干搅拌杆24关于搅拌轴22的轴线呈等角度分布,搅拌杆24呈犁刀状,且相邻组搅拌杆24之间的夹角为8

‑

12

°

。

46.混料设备的工作原理:

47.将铝渣浆料从泵料管33泵入浆料罐31中,由于增压管32的周侧与浆料罐31的内壁密封固定连接,第一螺杆35设置在增压管32的中部,使得泵入的铝渣浆料盛放在增压管32上方的腔室中,第一电机34驱动第一螺杆35转动,将铝渣浆料输送进增压管32下方的腔室中,随着第一螺杆35持续输送,对下方的铝渣浆料进行增压,增压后的铝渣浆料从喷料槽管36呈小液滴状喷出,同时,从进料斗42向粉料罐41中加入混合粉料,第二电机43驱动第二螺杆44转动,将粉料罐41底部的混合粉料向上翻起,防止混合粉料在粉料出管45处堵塞,混合粉料从粉料出管45落入搅拌罐21中,鼓风机26向搅拌罐21中吹风,将混合粉料吹向喷料槽管36处,含水的铝渣浆料将混合粉料吸附,再落入搅拌罐21的底部,减速电机23启动,通过搅拌轴22驱动搅拌杆24进行旋转搅拌,由于搅拌杆24呈犁刀状,在搅拌时将混合湿料向上翻起,相邻组搅拌杆24错位分布,上层的混合湿料先被翻起,形成空腔,混料湿料在未落下时,下层的湿料被翻起,依次向下,使得每层的搅拌杆24在搅拌时受到的阻力都较小,避免下层搅拌杆24断裂,同时犁刀状的搅拌杆24翻料搅拌,混合效率更高。

48.实施例1

49.一种铝粉煤灰渣,具体由以下步骤制备:

50.铝渣浆料制备:将铝渣和助磨剂按照用量质量比为100:0.07混合,加入水后使用机械搅拌装置混合,再采用湿法球磨机研磨成含水量为38%的铝渣浆料;

51.混合粉料制备:将炉渣采用破碎机粉碎为颗粒后,采用干式球磨机进行研磨,研磨后粉料经50目振动筛进行筛分,取筛下料,得到炉渣粉料,再将炉渣粉料、粉煤灰和分散剂按照用量质量比为100:57:0.15搅拌混合,得到混合粉料;

52.复合湿料制备:将铝渣浆料和混合粉料按照用量质量比为1:2.75投加到混料设备中,喷浆装置13将铝渣浆料增压后喷出,粉雾装置14将混合粉料吹向喷浆装置13,含水的铝渣浆料吸附混合粉料后落入搅拌罐21中,搅拌混合得到复合湿料;

53.铝粉煤灰渣制备:将复合湿料取出室温堆放12h,之后取出自然晾干至复合湿料中含水量6%%,制得铝粉煤灰渣。

54.实施例2

55.一种铝粉煤灰渣,具体由以下步骤制备:

56.铝渣浆料制备:将铝渣和助磨剂按照用量质量比为100:0.08混合,加入水后使用机械搅拌装置混合,再采用湿法球磨机研磨成含水量为40%的铝渣浆料;

57.混合粉料制备:将炉渣采用破碎机粉碎为颗粒后,采用干式球磨机进行研磨,研磨后粉料经50目振动筛进行筛分,取筛下料,得到炉渣粉料,再将炉渣粉料、粉煤灰和分散剂按照用量质量比为100:60:0.18搅拌混合,得到混合粉料;

58.复合湿料制备:将铝渣浆料和混合粉料按照用量质量比为1:2.9投加到混料设备中,喷浆装置13将铝渣浆料增压后喷出,粉雾装置14将混合粉料吹向喷浆装置13,含水的铝渣浆料吸附混合粉料后落入搅拌罐21中,搅拌混合得到复合湿料;

59.铝粉煤灰渣制备:将复合湿料取出室温堆放12h,之后取出自然晾干至复合湿料中含水量7%%,制得铝粉煤灰渣。

60.实施例3

61.一种铝粉煤灰渣,具体由以下步骤制备:

62.铝渣浆料制备:将铝渣和助磨剂按照用量质量比为100:0.09混合,加入水后使用

机械搅拌装置混合,再采用湿法球磨机研磨成含水量为42%的铝渣浆料;

63.混合粉料制备:将炉渣采用破碎机粉碎为颗粒后,采用干式球磨机进行研磨,研磨后粉料经50目振动筛进行筛分,取筛下料,得到炉渣粉料,再将炉渣粉料、粉煤灰和分散剂按照用量质量比为100:65:0.2搅拌混合,得到混合粉料;

64.复合湿料制备:将铝渣浆料和混合粉料按照用量质量比为1:3.1投加到混料设备中,喷浆装置13将铝渣浆料增压后喷出,粉雾装置14将混合粉料吹向喷浆装置13,含水的铝渣浆料吸附混合粉料后落入搅拌罐21中,搅拌混合得到复合湿料;

65.铝粉煤灰渣制备:将复合湿料取出室温堆放12h,之后取出自然晾干至复合湿料中含水量8%%,制得铝粉煤灰渣。

66.实施例4

67.将实施例1制得的铝粉煤灰渣、硅酸盐水泥熟料按照用量质量比为3:1混合,按照水泥标准稠度为29.2%的用水量将混合料制成水泥浆料,再将水泥浆料倒入模具中,静置制成水泥砌块。

68.实施例5

69.本实施例与实施例4的制备过程相同,将实施例4中使用的铝粉煤灰渣替换为实施例2制备的铝粉煤灰渣。

70.实施例6

71.本实施例与实施例4的制备过程相同,将实施例4中使用的铝粉煤灰渣替换为实施例3制备的铝粉煤灰渣。

72.对实施例4

‑

6制得的水泥砌块按照gb 175

‑

2007提供的测试方法进行性能测试,具体测试数据如表1:

73.表1

[0074][0075]

由表1可知,实施例5制得的水泥砌块的抗折强度(28d)达到8.1mpa,抗压强度(28d)达到42.7mpa,其综合强度达到325号矿渣硅酸盐水泥指标,密度为2.91g/cm3,干燥收缩率为0.13%,同时具有轻质、低收缩率的特点,综上,本发明制备的铝粉煤灰渣可用于水泥产品中。

[0076]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1