一种高纯磷的制备工艺及装置的制作方法

1.本发明涉及黄磷制备工艺技术领域,特别涉及一种高纯磷的制备工艺及装置。

背景技术:

2.高纯磷化工产品的用途极为广泛,以电子级红磷(6n)制备的inp、gap等是化合物半导体工业中的重要原料,是平面外延晶体管及集成电路的掺杂剂。黄磷可在真空条件下加热至200

‑

360℃数天转化为红磷,工业上通常采用黄磷直接转化为红磷。

3.高纯磷中as的含量需要达到0.2ppm以下,甚至0.05ppm,目前,工业黄磷纯化的方法报道很多:1、色谱法:是用固体吸附剂或涂有金属的载体做成特殊色谱柱,使气体黄磷和惰性气体通过该柱进行分离制得半导体工业级黄磷;2、磷化氢的还原法:它是将磷化氢送入真空系统,以冷却去气体中杂质,纯的磷化氢进入加热至900摄氏度的热解炉内分解,未分解的磷化氢在用液氮冷却的凝气管中凝结,氢气随其积累送入中间容器,元素磷收集于石英瓶中。以上两种方法,生产条件要求非常苛刻,而且稍有疏忽就有爆炸的危险。

4.工业黄磷中除砷以外,还有机械杂质、有机及无机杂质,如:ca、fe、al、mg、sr、mn、pb、zn、sn等金属元素;se、si、as、bi等半金属元素;s等非金属;酚、蒽、焦油及多原子多环芳烃等有机物杂质。

5.由于工业黄磷中含有上述杂质,严重影响其转化为电子级红磷的应用,因此黄磷杂质的脱除方法成为研究的热点。但因黄磷杂质的复杂性,使其已报道的化学法及物理方法去除黄磷中的砷都面临着磷回收率低、提纯效果有限等诸多问题。

6.由于工业黄磷的杂质成分的复杂性,必然需要设计多种纯化方法进行配合,在纯化黄磷的过程中不仅需要考虑避免带入新的杂质,更要考虑除杂过程先后关联提升去除效率。

技术实现要素:

7.本发明的目的在于提供一种高纯磷的制备工艺,本发明的第二个目的在于提出一种高纯磷的制备装置,已至少解决上述现有技术中出现的诸多问题之一。

8.鉴于此,本发明的技术方案如下:

9.一种高纯磷的制备工艺,包括如下步骤:

10.在惰性气体保护下,将工业黄磷熔化后在光照条件下经纳米tio2分离膜分离后冷却获得高纯度黄磷。

11.根据本发明的实施例,所述光照为uv,强度为300

‑

1200lx。

12.根据本发明的实施例,所述纳米tio2分离膜的孔径为3

‑

50nm。

13.根据本发明的实施例,所述工业黄磷经酸洗、过滤、蒸馏后再进行膜分离;所述蒸馏在280

‑

320℃下进行,收集260

‑

280℃馏分。优选地,所述蒸馏设置有填料,填料包括石英环和金属填充剂。

14.根据本发明的实施例,所述酸洗过程采用0.5

‑

2mol/l硝酸溶液,硝酸的加入量为

黄磷的10

‑

30wt%。

15.上述制备工艺的生成装置,包括依次连通的酸洗罐、过滤器、石英精馏柱、光催化反应器及冷却罐;所述酸洗罐设有保温夹套;所述石英精馏柱设有石英环和金属填料,所述光催化反应器在紫外光源下通过纳米tio2膜催化反应。

16.根据本发明的实施例,所述酸洗罐与过滤器之间还设有水洗罐。

17.根据本发明的实施例,所述光催化反应器为卧式,包括设置在截面两端的紫外光源、沿轴向中心线同心分布的纳米tio2薄膜,位于上侧的进料口和位于下侧的出料口;紫外光源通过石英法兰固定在光催化反应器左右两侧,纳米tio2薄膜设置在两个石英法兰之间;工作时,物料自上而下通过纳米tio2薄膜发生催化氧化反应并过滤。

18.根据本发明的实施例,所述所述光催化反应器内部设有若干个沿轴向中心线同心分布的石英管,石英管表面带有孔隙,所述纳米tio2薄膜贴附在石英管的外表面。

19.相比现有技术,本发明取得的效果为:

20.1.本发明所述制备工艺可有效去除工业黄磷中的金属及重金属、机械杂质、无机及有机重组分等杂质,可获得电子级(6n)黄磷,推广了工业黄磷制备高纯度黄磷的应用。

21.2.本发明采用纳米tio2膜,可实现在无氧条件下对有机重组分进行光催化氧化降解,克服了有机重组分难以去除的难题。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

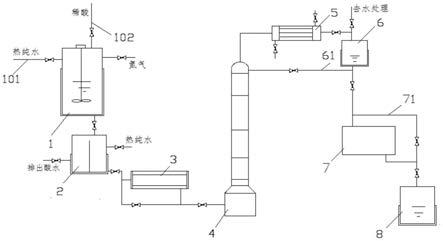

23.图1为本发明所述高纯黄磷制备装置整体示意图。

24.图2为本发明光催化反应器结构示意图。

具体实施方式

25.为了使本发明的目的、技术方案和有益技术效果更加清晰明白,以下结合附图和具体实施方式,对本发明进行进一步详细说明。应当理解的是,本说明书中描述的具体实施方式仅仅是为了解释本发明,并不是为了限定本发明。

26.本发明提供一种高纯磷的制备工艺及装置,用以有效去除工业黄磷(99.9wt%)中存在的诸多杂质,获得电子级黄磷,用以满足转化成半导体工业所需电子级红磷(6n)的指标要求。

27.本发明所述高纯磷的制备工艺包括如下步骤:

28.s1.在惰性气体(氦气、氮气等)保护下,工业黄磷在50

‑

80℃热纯水中液化后,并搅拌至分散均匀,加入0.5

‑

2mol/l硝酸溶液搅拌酸洗,硝酸用量占黄磷质量的10

‑

30%;

29.s2.用45

‑

80℃热纯水对酸洗液进行水洗,保温条件下将水和黄磷的混合物打入涂布有硅藻土的过滤器进行过滤;

30.s3.将滤液打入石英精馏柱进行蒸馏,石英精馏柱中设置有石英环和金属填料,控制温度在280

‑

320℃,收集260

‑

280℃范围的馏分;

31.s4.馏分在强度为300

‑

1200lx的紫外光下经孔径为3

‑

50nm纳米tio2分离膜进行分离,分离所得物料用纯水冷却析出高纯度黄磷。

32.作为本发明的优选,所述步骤s2中过滤器采用羟基铁覆膜的硅藻土涂布在过滤元件的表面。

33.作为本发明的优选,所述金属填料为铁、镍、铜、锰、铬、钴等金属的一种或多种,所述石英环为高纯石英,可以为鲍尔环、阶梯环、西塔环等类型。

34.本发明中纳米tio2分离膜采用中国公开文献“介孔tio2膜的制备及其吸附性能研究[j].王甜等.功能材料,2014(6期):70

‑

74.”中的方法制备获得。

[0035]

本发明所述制备工艺操作过程均在黄磷为液态条件下进行,由于黄磷易被氧化因此必须使用惰性气体进行保护。根据本领域的常识,稀硝酸、纯水的选择可要求与高纯或电子级黄磷匹配的纯度。

[0036]

本发明的原理为:

[0037]

步骤s1中热纯水(50

‑

80℃)条件下黄磷呈液态,该温度下低浓度的稀硝酸几乎无氧化性,在搅拌作用下,可以将部分金属或重金属(如ca、fe、al、mg、sr、mn、na、k等)变为离子态并溶于水中;

[0038]

步骤s2对水洗后可有效洗去酸液,采用涂布有硅藻土的过滤器进行过滤,目的在于滤去机械杂质并吸附酸洗产生的金属离子,此外羟基铁覆膜的硅藻土可以有效吸附as;

[0039]

步骤s3中采用石英玻璃精馏柱,可以有效去除无机盐及重组分(如焦油)等杂质。采用金属填料与石英环混合填料一方面可以在蒸馏过程中对非金属硫等进行吸附,另一方面增大蒸发换热面积有效过高蒸馏效率;收集较低温区的馏分并采取回流的方式进一降低所得黄磷馏分中的重组分杂质,提高纯度;

[0040]

步骤s4中对所得馏分采用光催化反应器进行催化氧化除杂并过滤,反应器中设置的纳米tio2薄膜在一定紫外光照强度下,表现出较为活跃性能。tio2受到能量大于或等于其能隙(eg)的入射光照射时,价带上的电子会吸收光子而被激发,从价带跃迁到导带,留下空穴在价带,从而形成所谓电子-空穴对,即光生载流子。由光激发产生的电子可直接还原有机物或者与电子接受体反应;而光激发产生的空穴能够氧化有机物,从而使有机物自身发生氧化还原反应,从而降解成co2和h2o,即便在无氧的条件下,另外,由于砷(as)的非金属性较黄磷更弱,更容易被氧化,通过控制合适的光照强度可使难以除去的砷氧化并在水的作用下生成亚砷酸,溶于水后轻松去除;此外纳米tio2薄膜孔径为3

‑

50nm,自身具备的纳米结构可透过黄磷阻挡大分子,可以有效的滤去的未完全去除的微量杂质。

[0041]

本发明首先对采取稀硝酸进行酸化,由于稀硝酸中不可避免地带入微量的杂质,将酸化步骤设计在整个提纯工艺的第一步,并且酸化后金属以离子态溶于水中可以减少对后续工序的影响(如降低对石英精馏柱金属填料的置换影响以及对纳米二氧化钛的破坏性影响);酸化后进行过滤可有效去除机械杂质并吸附金属离子,机械杂质的去除可有效降低纳米tio2薄膜介孔材料的堵塞。整个提纯工艺先后对重金属、机械杂质、非金属、有机物及大分子组分进行去除,步骤之间相互协同,保证了提纯工艺的可行性和可靠性。

[0042]

如图1所示,本发明提供上述超高纯磷制备工艺的生产装置,包括:1、酸洗罐;2、水洗罐;3、过滤器;4、石英精馏柱;5、石英冷凝器;6、馏分收集罐;7、光催化反应器;8、冷却罐;11、热水进料管;12、稀酸进料管;61、回流管;71、循环管;701、紫外光源;702、进料口;703、

纳米tio2薄膜;704、石英法兰;705、出料口。

[0043]

其中:酸洗罐1的下部连通水洗罐2,水洗罐2下部连通过滤器3的输入端,过滤器3的输出端连通石英精馏柱4的进料一侧,石英精馏柱4的顶部连通石英冷凝器5,石英冷凝器5连通馏分收集罐6,馏分收集罐6底部连通光催化反应器7,光催化反应器7的底部连通冷却罐8的上部。酸洗罐1上部分别设有热水进料管11和稀酸进料管12,分别用于热水进料以及稀硝酸的进料,酸洗罐1还设有搅拌桨。水洗罐2内设有自下而上的隔板,将水洗罐分成上部连通可溢流的左右两腔室,进料、出料及纯水管道分别连通在右腔室,酸性水排出管道连通左侧腔室。过滤器3为陶瓷过滤器,过滤元件表面涂布有硅藻土。石英精馏柱4内设有石英及金属填料。石英冷凝器4为常见的冷凝器结构,具备换热的管程和壳程。管程分别连通石英精馏柱4和馏分收集罐6,馏分收集罐6底部设有回流管61连通石英冷凝器4的上部。

[0044]

如图2所示,光催化反应器7呈卧式,截面两端设置有紫外灯源701,光催化反应器7内部设有多个沿中心线同心分布的石英管,石英管表面带有孔隙,纳米tio2薄膜703贴附在石英管的外表面,石英管与紫外灯源701之间通过石英法兰704连接,便于紫外光的透过。光催化反应器7径向上下侧面分别设置有进料口702与出料口705。进料口702连通馏分收集罐6,出料口705连通冷却罐8,此外出料口连705还通过循环管71连通进料口702,将物料进行循环。出料口705连通的管道延伸至冷却罐8内液面以下,便于冷却析出黄磷时隔绝空气。

[0045]

本发明中,为了保证黄磷提纯的温度,所述生产装置中还设有必要的管道辅热,元件还设有热交换夹层,如酸洗罐1、馏分收集罐6设有保温夹套,冷却罐8设有冷却夹层。此外,根据工艺要求,还设置有用于物料传送的输送泵、阀门及自动控制仪器仪表等,以及用于气体排出的排空阀。

[0046]

本发明中,为了保证黄磷的纯度,各元件的材料选择相对惰性的材料如高纯石英。

[0047]

上述生产装置在工作时,在工业黄磷进料之前,需要对整个装置各元件及管道进行水洗,检测末端冷却罐8水洗水中的杂质含量至100ppb以下,然后关闭所有的排空阀,通入向装置内惰性气体排出空气。如图1所示,首先向酸洗罐1中加入热纯水,然后将工业黄磷(保存在水中)加入,保持温度在50

‑

80℃,待黄磷逐步液化后气动搅拌,按比例加入稀硝酸酸化,酸化时间控制在10

‑

30min;酸化液沿底部排出进入水洗罐2的挡板右侧,此时向右侧加入热纯水,对酸洗物料进行水洗,上部酸液溢流至左侧并排出,待检测排出液ph呈中性后,打开底部物料输出阀,黄磷与纯水混合物料进入过滤器3进行过滤,必要时关闭输出阀,滤液返回过滤器进行循环过滤,直至检测黄磷中的s含量降低至200ppb以下时排出。滤液进入石英精馏柱4,升温至280

‑

320℃,黄磷汽化后与石英环及金属填料接触发生进一步吸附后上升至塔顶,在经石英冷凝器5冷凝至沸点以下,液态黄磷进入馏分收集罐6,温度未达到260

‑

280℃温度范围时,开启回流管61的阀门,黄磷全回流进入石英精馏柱4,待温度达到控制阀门以控制回流量,馏分收集罐6收集冷凝后的馏分。温度达到260

‑

280℃范围后,馏分收集罐6内的黄磷进入光催化反应器7,黄磷沿进料口702进入反应器内与纳米tio2薄膜703接触,紫外光源701发出的强光透过石英法兰704作用于纳米tio2薄膜703表面发生催化氧化,在无氧条件下对有机物质(如长链芳烃,及焦油等重组分)进行降解,与此同时黄磷从上而下透过多层纳米tio2至反应器底部最终由出料口705排出至冷却罐8,必要时开启循环管71使物料返回进料口701,透过控制循环量可进一步提升出料纯度,液态黄磷经冷却后从纯水中析出,获得高纯度黄磷。

[0048]

以下是本发明的实验实施例,工业黄磷购自云南江磷集团股份有限公司,含量为99.9wt%。

[0049]

实施例1

[0050]

在氮气保护下,10.0kg工业黄磷在50

‑

80℃热纯水中熔化后,搅拌至分散均匀,加入1

‑

3l浓度为0.5

‑

2mol/l硝酸溶液搅拌酸洗,使用热纯水对酸洗液进行水洗至ph=7。

[0051]

实施例2

[0052]

实施例1所得酸化水洗液,在保温条件下将打入涂布有硅藻土的过滤器进行过滤。

[0053]

实施例3

[0054]

将实施例2获得滤液打入石英精馏柱进行蒸馏,升温至280

‑

320℃,收集260

‑

280℃范围的馏分。

[0055]

实施例4

[0056]

实施例3所得馏分在强度为300

‑

1200lx的紫外光下经纳米tio2分离膜进行分离,纳米tio2分离膜孔径为3

‑

50nm,分离所得物料用纯水冷却析出获得黄磷9.67kg。

[0057]

对比例1

[0058]

将实施例2获得滤液打入石英精馏柱进行蒸馏,升温至280

‑

320℃,收集220

‑

260℃的馏分。

[0059]

对比例2

[0060]

将实施例2获得滤液打入石英精馏柱进行蒸馏,升温至280

‑

320℃,收集280℃以上的馏分。

[0061]

对比例3

[0062]

将实施例2获得滤液打入石英精馏柱进行蒸馏,升温至325℃以上,收集260

‑

280℃的馏分。

[0063]

对比例4

[0064]

实施例3所得馏分在强度为300

‑

1200lx的紫外光下经纳米tio2分离膜进行分离,纳米tio2分离膜孔径为60nm,分离所得物料用纯水冷却析出获得黄磷9.69g。

[0065]

对比例5

[0066]

实施例3所得馏分在强度为1300lx的紫外光下经纳米tio2分离膜进行分离,纳米tio2分离膜孔径为3

‑

50nm,分离所得物料用纯水冷却析出黄磷9.31g。

[0067]

对比例6

[0068]

将对比例2所得馏分按照实施例4的方法进行处理,获得黄磷8.35kg。

[0069]

实验例

[0070]

工业黄磷在提纯处理之前进行检测,包括采用原子吸收光谱法(aas)、电感耦合等离子体

‑

质谱法等方法(icp

‑

ms)。检测得到主要杂质含量为:机械杂质310ppm,as 63ppm,s 185ppm,fe 260ppm,mn 170ppm,有机组分300ppm。

[0071]

本实验例分别检测上述实施例1

‑

4及对比例1

‑

5中黄磷的纯度,以及目标杂质的含量,如表1所示。

[0072]

表1:黄磷纯度及杂质含量

[0073][0074]

从上述数据不难看出,实施例1通过酸洗及水洗明显降低了金属mn、fe的含量;实施例2通过硅藻土的过滤及吸附有效降低了机械杂质,羟基覆膜的硅藻土可有效降低杂质as的含量。实施例3中通过精馏降低了有机组分,原因在于通过精馏将高沸点组分保留在蒸馏柱柱底;此外s含量也明显降低,原因在于,精馏柱内填充的石英环及金属填充物可对其进行有效地吸附。对比例1相比实施例2而言选择更低温度的馏分,含有大量低沸点的有机杂质影响纯度。对比例2相比实施例2而言选择更高温度的馏分,对杂质而言几乎无影响,但会造成部分黄磷的损失(对比例6)。对比例3相比的对照组选择更高的精馏温度,由于温度升高会造成大量高沸点组分馏出,影响纯度。对比例4选取更大孔径的tio2纳米薄膜,导致部分有机组分透过,原因在于孔径较大时,液膜在孔径上的表面张力小于压力,从而透过表面孔隙。对比例5下面更高强度的紫外光照,强光会增大tio2薄膜的氧化能力,导致部分黄磷被氧化而导致收率降低。

[0075]

本发明并不仅仅限于说明书和实施方式中所描述,因此对于熟悉领域的人员而言可容易地实现另外的优点和修改,故在不背离权利要求及等同范围所限定的一般概念的精神和范围的情况下,本发明并不限于特定的细节、代表性的设备和这里示出与描述的图示示例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1