一种陶瓷承烧板及其制备方法

1.本发明涉及陶瓷领域,特别涉及一种陶瓷承烧板及其制备方法。

背景技术:

2.近年来崛起的共烧陶瓷技术,包括ltcc、mlcc及htcc,由于其制品低成本、多层布局、轻量化、高性能及高集成度等特点,被广泛应用的众多军用及民用陶瓷功能器件领域。多孔垫板是共烧陶瓷在共烧及后烧过程中必须使用的基础材料,要求多孔垫板具有高透气性,较小的表面粗糙度,同时具有足够的机械强度。

3.目前承烧板的制备工艺主要有干压成型(cn101767991a)、流延成型(cn110330358a)、浇注成型(cn103086737a)等。这些制备方法主要通过颗粒堆积或添加造孔剂来提供承烧板中的孔隙,通过这种方法造出的气孔难以保证连通,从而很难达到高透气率的效果,另外添加大量的造孔剂,使得产品的烧结难度加大,不适合大批量生产。为满足性能要求,只能选择特殊的原材料,如陶瓷纤维,基本纤维本身的特点,纤维板孔隙率高,因此透气性好,但纤维原料价格较高,不利于大批量生产。

技术实现要素:

4.有鉴于此,本发明提供了一种陶瓷承烧板及其制备方法。本发明提供的陶瓷承烧板能够有效提升承烧板的孔隙率和机械强度。

5.本发明提供了一种陶瓷承烧板,板体包括梯度直孔层;

6.所述梯度直孔层包含呈蜂窝状分布的若干个梯度直孔,孔道的轴向为板体的厚度方向,直孔的孔径沿轴向梯度变化。

7.优选的,所述梯度直孔中,各个直孔的尺寸独立的选自:细端孔径为0.1~10μm,粗端孔径为50~500μm,孔道长度为0.1~5mm。

8.优选的,板体包括梯度直孔层和毛细孔层;

9.所述毛细孔层包含若干个毛细孔。

10.优选的,所述毛细孔层中,所述若干个毛细孔的孔径独立的选自:0.1~80μm。

11.优选的,板体包括叠加复合的第一板体和第二板体;

12.所述第一板体包括梯度直孔层;

13.所述第二板体包括梯度直孔层和毛细孔层;

14.其中,所述第一板体的梯度直孔层中的细端表面与所述第二板体的梯度直孔层中的细端表面相接触;

15.所述细端表面是指梯度直孔层中与直孔的细端接近的那一面。

16.本发明还提供了一种上述技术方案中所述的陶瓷承烧板的制备方法,包括:

17.a)制备陶瓷浆料a和牺牲浆料xs;

18.所述陶瓷浆料a包括以下组分:

19.陶瓷原料,

20.粘结剂,所述粘结剂的质量占所述陶瓷原料质量的3wt%~10wt%;

21.分散剂,所述分散剂的质量占所述陶瓷原料质量的0.5wt%~5wt%;

22.造孔剂,所述造孔剂的体积占所述陶瓷原料体积的5%~30%;

23.溶剂,所述溶剂的质量占所述陶瓷原料与造孔剂质量之和的30wt%~60wt%;

24.将陶瓷原料、粘结剂、分散剂、造孔剂和溶剂混合,得到陶瓷浆料a;

25.所述牺牲浆料xs包括以下组分:

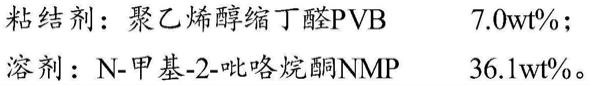

[0026][0027]

所述牺牲材料为可通过烧结排出且不溶于所述溶剂的粉体材料;

[0028]

将牺牲材料、粘结剂、分散剂和溶剂混合,得到牺牲浆料xs;

[0029]

b)流延成型:

[0030]

对所述陶瓷浆料a和牺牲浆料xs进行双层流延成型,得到料带

[0031]

c)固化:

[0032]

将所述料带置于水中进行固化,得到湿坯

[0033]

d)湿坯处理:

[0034]

对所述湿坯进行晾干养护,得到生坯

[0035]

e)烧结:

[0036]

对所述生坯进行烧结,得到陶瓷承烧板a;

[0037]

所得陶瓷承烧板a中,板体包括梯度直孔层。

[0038]

本发明还提供了一种上述技术方案中所述的陶瓷承烧板的制备方法,包括:

[0039]

a)制备陶瓷浆料a和陶瓷浆料b;

[0040]

所述陶瓷浆料b包括以下组分:

[0041]

陶瓷原料,

[0042]

粘结剂,所述粘结剂的质量占所述陶瓷原料质量的3wt%~10wt%;

[0043]

分散剂,所述分散剂的质量占所述陶瓷原料质量的0.5wt%~5wt%;

[0044]

造孔剂,所述造孔剂的体积占所述陶瓷原料体积的5%~30%;

[0045]

溶剂,所述溶剂的质量占所述陶瓷原料与造孔剂质量之和的30wt%~60wt%;

[0046]

将陶瓷原料、粘结剂、分散剂、造孔剂和溶剂混合,得到陶瓷浆料b;

[0047]

b)流延成型:

[0048]

对所述陶瓷浆料a和陶瓷浆料b进行双层流延成型,得到料带

[0049]

c)固化:

[0050]

将所述料带置于水中进行固化,得到湿坯

[0051]

d)湿坯处理:

[0052]

对所述湿坯进行晾干养护,得到生坯

[0053]

e)烧结:

[0054]

对所述生坯进行烧结,得到陶瓷承烧板

[0055]

所得陶瓷承烧板中,板体包括梯度直孔层和毛细孔层。

[0056]

优选的,所述陶瓷浆料a中:

[0057]

所述陶瓷原料为陶瓷材质粉体和/或陶瓷材质纤维;

[0058]

所述陶瓷材质选自氧化铝、氧化锆、氧化硅、氧化钛、氧化镁、高岭土、碳酸钙、碳化硅、滑石、长石、堇青石、硅藻土、莫来石和勃姆石中的一种或几种;

[0059]

所述粘结剂选自pesf、pes和pvb中的一种或几种;

[0060]

所述分散剂为pvp和/或dsp;

[0061]

所述造孔剂为淀粉、石墨和木屑中的一种或几种;

[0062]

所述溶剂选自nmp、dmac和dmso中的一种或几种。

[0063]

优选的,所述陶瓷浆料b中:

[0064]

所述陶瓷原料为陶瓷材质粉体和/或陶瓷材质纤维;

[0065]

所述陶瓷材质选自氧化铝、氧化锆、氧化硅、氧化钛、氧化镁、高岭土、碳酸钙、碳化硅、滑石、长石、堇青石、硅藻土、莫来石和勃姆石中的一种或几种;

[0066]

所述粘结剂选自pesf、pes和pvb中的一种或几种;

[0067]

所述分散剂为pvp和/或dsp;

[0068]

所述造孔剂为淀粉、石墨和木屑中的一种或几种;

[0069]

所述溶剂选自nmp、dmac和dmso中的一种或几种。

[0070]

优选的,所述牺牲浆料xs中:

[0071]

所述牺牲材料选自石墨、淀粉和木屑中的一种或几种;

[0072]

所述粘结剂选自pesf、pes和pvb中的一种或几种;

[0073]

所述分散剂为pvp和/或dsp;

[0074]

所述溶剂选自nmp、dmac和dmso中的一种或几种。

[0075]

本发明提供的陶瓷承烧板,板体中形成呈蜂窝状分布的梯度直孔,孔道的轴向为板体的厚度方向,直孔的孔径沿轴向梯度变化。本发明提供的上述结构的陶瓷承烧板,能够有效提升承烧板的孔隙率,且上述特殊的孔结构能够增加承烧板透气性,而且机械强度能满足应用要求。

[0076]

实验结果表明,本发明提供的陶瓷承烧板,孔隙率在55%以上,透气性在8500m3/m2.h.bar以上,三点弯曲强度在9.5mpa以上。

附图说明

[0077]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据

提供的附图获得其他的附图。

[0078]

图1为本发明提供的第一种陶瓷承烧板的截面结构示意图;

[0079]

图2为本发明提供的第一种陶瓷承烧板的立体结构示意图;

[0080]

图3为本发明提供的第二种陶瓷承烧板的截面结构示意图;

[0081]

图4为本发明提供的第二种陶瓷承烧板的立体结构示意图;

[0082]

图5为本发明提供的第三种陶瓷承烧板的截面结构示意图;

[0083]

图6为本发明提供的第三种陶瓷承烧板的立体结构示意图;

[0084]

图7为实施例3所得陶瓷承烧板断面的光学显微镜图;

[0085]

图8为实施例3所得陶瓷承烧板的蜂窝面表面示意图;

[0086]

图9为实施例3所得陶瓷承烧板的光滑面表面示意图;

[0087]

图10为陶瓷承烧板中梯度直孔层的截面示意图。

具体实施方式

[0088]

本发明提供了一种陶瓷承烧板,板体包括梯度直孔层;

[0089]

所述梯度直孔层包含呈蜂窝状分布的若干个梯度直孔,孔道的轴向为板体的厚度方向,直孔的孔径沿轴向梯度变化。

[0090]

关于本发明提供的第一种陶瓷承烧板:

[0091]

本发明提供的第一种陶瓷承烧板,板体包括:梯度直孔层。

[0092]

参见图1和图2,图1为本发明提供的第一种陶瓷承烧板的截面结构示意图,图2为本发明提供的第一种陶瓷承烧板的立体结构示意图;所述第一种陶瓷承烧板结构记为a型。其中,1为板体,101为梯度直孔(101a为细端,101b为粗端),102为毛细孔,103为第一表面,104为第二表面。

[0093]

本发明中,所述陶瓷承烧板的板体包括梯度直孔层,所述梯度直孔层包含若干个梯度直孔,呈蜂窝状分布。所述梯度直孔是空心管结构(即为连通孔),孔道的轴向为板体的厚度方向,直孔的孔径沿轴向梯度变化。所述若干个是指梯度直孔的个数可以为多于1个。

[0094]

其中:

[0095]

所述若干个梯度直孔呈蜂窝状分布,孔道的轴向为板体的厚度方向,直孔的孔径沿轴向梯度变化。图1

‑

2中,梯度直孔仅用作示意梯度直孔的大体形状、其侧壁较为光滑,实际产品中,由于是通过原料反应形成了直孔结构,梯度直孔的侧壁并非完全光滑。梯度直孔的分布参见图10,图10为陶瓷承烧板中梯度直孔层的截面示意图,其中,黑色圆圈代表各个梯度直孔,这些梯度直孔呈蜂窝状分布。

[0096]

所述若干个梯度直孔中,每个直孔沿着孔道的轴向(即板体的厚度方向),孔径呈梯度变化,即从板体的上表面至下表面(此处的上表面和下表面没有特殊方位限制,一个表面为上表面,则另一个表面自然为下表面),直孔的孔径呈梯度变化。所述梯度变化可以为递增或递减,比如,假设沿着板体的厚度方向,从第一个表面到第二个表面,每个直孔的孔径呈逐渐递增;若反过来,从第二个表面到第一个表面的方向,则每个直孔的孔径呈逐渐递减。

[0097]

所述梯度直孔由于孔径呈梯度变化,所以,每个梯度直孔都包细端和粗端,参见图1,其中,101a为细端,101b为粗端。本发明中,所述若干个梯度直孔中,各个直孔的尺寸独立

的选自:细端孔径为0.1~10μm,粗端孔径为50~500μm,孔道长度为0.1~5mm。本发明中,所述陶瓷承烧板的板体包括第一表面和第二表面,其中,梯度直孔贯穿于这两个表面,但由于梯度直孔的孔径较小,所以从微观上看,梯度直孔贯穿了这两个表面,但从宏观产品上看,板体的上下两个表面上肉眼并不能看出孔洞,而仍是密实板体。

[0098]

本发明中,所述梯度直孔层中还包括若干个毛细孔,参见图1和图2,其中,102为毛细孔。所述毛细孔分布在除梯度直孔之外的基体空间中,比如夹杂在各梯度直孔之间。本发明中,各个毛细孔的孔径独立的选自0.1~80μm。

[0099]

本发明中,所述第一种陶瓷承烧板的板体厚度优选为0.5~5mm。

[0100]

关于本发明提供的第二种陶瓷承烧板:

[0101]

本发明提供的第二种陶瓷承烧板,板体包括:梯度直孔层和毛细孔层。

[0102]

参见图3和图4,图3为本发明提供的第二种陶瓷承烧板的截面结构示意图,图4为本发明提供的第二种陶瓷承烧板的立体结构示意图;所述第二种陶瓷承烧板结构记为型。其中,2为板体,2

‑

z为梯度直孔层,2

‑

m为毛细孔层,201为梯度直孔,202z和202m为毛细孔,203为第一表面,204为第二表面。

[0103]

图3

‑

4中,以虚线为界,虚线上方为梯度直孔层,虚线下方为毛细孔层。其中,梯度直孔层2

‑

z的结构及直孔尺寸与上述技术方案的第一种陶瓷承烧板中所述一致,在此不再赘述。

[0104]

本发明中,所述毛细孔层2

‑

m中,仅包含毛细孔类孔隙,而不包含梯度直孔类孔隙。本发明中,所述毛细孔层2

‑

m中,若干个毛细孔202m的孔径独立的选自:0.1~80μm。

[0105]

本发明中,所述第二种陶瓷承烧板中,板体的总厚度为0.5~5mm;其中,梯度直孔层厚度占板体总厚度的10%~90%。

[0106]

关于本发明提供的第三种陶瓷承烧板:

[0107]

本发明提供的第三种陶瓷承烧板,板体包括:第一板体和第二板体。

[0108]

参见图5和图6,图5为本发明提供的第三种陶瓷承烧板的截面结构示意图,图6为本发明提供的第三种陶瓷承烧板的立体结构示意图;所述第三种陶瓷承烧板结构记为型。1为第一板体,101为梯度直孔,102为毛细孔,103为第一板体的第一表面,104为第一板体的第二表面;2为第二板体,2

‑

z为梯度直孔层,2

‑

m为毛细孔层,201为梯度直孔,202z和202m为毛细孔,203为第二板体的第一表面,204为第二板体的第二表面。

[0109]

本发明中,所述第一板体包括梯度直孔层。所述梯度直孔层的结构、直孔尺寸及板体厚度等均与上述技术方案的第一种陶瓷承烧板中所述一致,在此不再赘述。

[0110]

本发明中,所述第二板体包括梯度直孔层和毛细孔层。第二板体中梯度直孔层和毛细孔层的结构、尺寸等均与上述技术方案的第二种陶瓷承烧板中所述一致,在此不再赘述。

[0111]

本发明中,所述第一板体的梯度直孔层中的细端表面与所述第二板体的梯度直孔层中的细端表面相接触;其中,所述细端表面是指梯度直孔层中与直孔的细端接近的那一面。参见图5

‑

6,即第一板体的第一表面103和第二板体的第一表面203相接触。

[0112]

关于本发明提供的其它陶瓷承烧板:

[0113]

本发明还提供了另一种陶瓷承烧板,包括:两个第一陶瓷承烧板;其中,两个第一

陶瓷承烧板的梯度直孔层中的细端表面相接触。

[0114]

本发明还提供了另一种陶瓷承烧板,包括:两个第二陶瓷承烧板;其中,两个第二陶瓷承烧板的梯度直孔层中的细端表面相接触。

[0115]

本发明还提供了其它陶瓷承烧板,包括:两个以上的板体,其中至少有一个板体包括梯度直孔层;所述梯度直孔层的结构与前文技术方案中所述一致,在此不再赘述。

[0116]

本发明提供的陶瓷承烧板,板体中形成梯度直孔结构,若干个梯度直孔呈蜂窝状分布,孔道的轴向为板体的厚度方向,直孔的孔径沿轴向梯度变化。本发明提供的上述结构的陶瓷承烧板,能够有效提升承烧板的孔隙率,且上述特殊的孔结构是能够增加透气性的有效孔,可以有效提升承烧板的透气性,而且还能提升陶瓷承烧板的机械强度。

[0117]

本发明提供了一种上述技术方案中第一种陶瓷承烧板(即a型)的制备方法,包括以下步骤:

[0118]

a)制备陶瓷浆料a和牺牲浆料xs;

[0119]

所述牺牲浆料xs包括以下组分:

[0120][0121]

所述牺牲材料为可通过烧结排出且不溶于所述溶剂的粉体材料;

[0122]

将牺牲材料、粘结剂、分散剂和溶剂混合,得到牺牲浆料xs;

[0123]

b)流延成型:

[0124]

对所述陶瓷浆料a和牺牲浆料xs进行双层流延成型,得到料带

[0125]

c)固化:

[0126]

将所述料带置于水中进行固化,得到湿坯

[0127]

d)湿坯处理:

[0128]

对所述湿坯进行养护,得到生坯

[0129]

e)烧结:

[0130]

对所述生坯进行烧结,得到陶瓷承烧板a;

[0131]

所得陶瓷承烧板a中,板体包括梯度直孔层。

[0132]

关于步骤a):制备陶瓷浆料a和牺牲浆料xs。

[0133]

其中,所述陶瓷浆料a的原料组成与制备方式与前文技术方案中所述一致,在此不再一一赘述。

[0134]

所述牺牲浆料xs包括以下组分:牺牲材料、粘结剂、分散剂和溶剂。

[0135]

其中:

[0136]

所述牺牲材料为可通过烧结排出且不溶于所述溶剂的粉体材料,所述粉体材料为有机粉体和/或无机粉体。所述牺牲材料优选为石墨、淀粉和木屑中的一种或几种。所述牺

牲材料的含量为30wt%~60wt%。

[0137]

所述粘结剂优选为pesf(即聚苯醚砜)、pes(即聚醚砜)和pvb(即聚乙烯醇缩丁醛)中的一种或几种。本发明中,所述粘结剂的含量为3wt%~10wt%。

[0138]

所述分散剂优选为pvp(即聚乙烯吡咯烷酮)和/或dsp(即改性鱼油)。本发明中,所述分散剂的含量为1wt%~5wt%。

[0139]

所述溶剂选自nmp(即n

‑

甲基吡咯烷酮)、dmac(即二甲基乙酞胺

[0140]

)和dmso(即二甲基亚矾)中的一种或几种,更优选为nmp(即n

‑

甲基吡咯烷酮)。本发明中,所述溶剂的含量为30wt%~60wt%。

[0141]

本发明对将上述组分制成浆料的方式的没有特殊限制,按照本领域常规制浆方式即可,具体的,将牺牲材料、粘结剂、分散剂和溶剂混合,得到牺牲浆料xs。本发明中,所述混合的方式优选为球磨。所述球磨的转速优选为25~50rpm。所述球磨的时间优选为10~20h。经上述混料处理,得到均匀的牺牲浆料xs。

[0142]

关于步骤b):流延成型。

[0143]

对所述陶瓷浆料a和牺牲浆料xs进行双层流延成型,得到料带

[0144]

所述双层流延中,先分别调整流延刀前刀高度和后刀高度,然后再加入浆料进行流延成型。本发明中,优选在前后与后刀之间加入陶瓷浆料a,在后刀后面加入牺牲浆料xs,从而得到陶瓷浆料层a在上、牺牲浆料层xs在下的复合料带其中,前刀与后刀之间的高度对应陶瓷浆料层a的厚度,后刀的高度对应牺牲浆料层xs的厚度。

[0145]

本发明中,所述的陶瓷a层的厚度优选为2~3mm,xs层(即牺牲层)的厚度优选为0.1~0.5mm。

[0146]

关于步骤c):固化。

[0147]

将所述料带置于水中进行固化,得到湿坯本发明对所述水的用量没有特殊限制,能够完全没过料带即可。在水中固化的时间优选为5~20h。在水中固化形成梯度直孔结构的原理与前文所述一致,在此不再赘述。其中,对于上述料带本发明控制了浆料组成为前文所示陶瓷浆料a和牺牲浆料xs,同时,控制固化工艺及参数如下:沿板体厚度方向将料带竖直放入水中且平稳入水,直至将料带完全浸没于水中,其中,牺牲层xs层在下方、浆料a层在上方(即牺牲层xs在水中的深度更深),水的温度为5~30℃,固化时间为5~20h。优选的,水的温度为15℃。在一些实施例中,水与料带中所含所有溶剂的体积比为80∶1,但不局限于此。

[0148]

经上述固化处理,板体的上部(即对应陶瓷浆料a层)形成直孔结构,且由直孔的一端至另一端,孔径呈梯度变化;板体的下部对应牺牲层xs,牺牲层内部结构为多孔海绵状。经上述固化成型,得到湿坯其中,陶瓷a层中,远离牺牲浆料xs层的一面对应梯度直孔的细端,与牺牲浆料xs层接触的一面对应梯度直孔的粗端。

[0149]

关于步骤d):湿坯处理。

[0150]

对所述湿坯进行晾干养护,得到生坯本发明中,在晾干养护前,优选先根据目标产品裁剪成一定形状和尺寸,然后再进行晾干养护。本发明中,所述晾干养护的条件优选为:温度10~35℃,相对湿度为20%~80%,时间为10~40h。通过上述处理,得到生坯

[0151]

关于步骤e):烧结。

[0152]

对所述生坯进行烧结,得到陶瓷承烧板a。本发明中,所述烧结优选包括:第一升温、排胶和第二升温。所述第一升温的条件优选为:升温速率优选为1~5℃/min,目标温度优选为600~800℃,保温时间优选为1~5h。经上述第一升温处理后,进行排胶,然后进行第二升温处理。所述第二升温的条件优选为:升温速率优选为3~10℃/min,目标温度优选为1300~1500℃,保温时间优选为2~10h。经上述烧结处理后,牺牲层(即xs层)被烧结掉了,得到陶瓷承烧板a。

[0153]

所述陶瓷承烧板a中,板体包括梯度直孔层,对应上述技术方案中第一种陶瓷承烧板的结构,如图1

‑

2所示,其中,梯度直孔贯穿于这两个表面,但由于梯度直孔的孔径较小,所以从微观上看,梯度直孔贯穿了这两个表面,但从宏观产品上看,板体的上下两个表面上肉眼并不能看出孔洞,而仍是密实板体,只不过,上述第二种制备方法中是先引入牺牲层再烧结掉,因此,会在牺牲层去除面(即陶瓷承烧板a中梯度直孔粗端所在的表面)形成粗糙表面,即直孔粗端所在的表面外观上为较为粗糙的蜂窝表面(参见图8),直孔细端所在的表面外观上为光滑表面(参见图9)。

[0154]

本发明还提供了一种上述技术方案中第二种陶瓷承烧板(即型)的制备方法,包括以下步骤:

[0155]

a)制备陶瓷浆料a和陶瓷浆料b;

[0156]

所述陶瓷浆料b包括以下组分:

[0157]

陶瓷原料,

[0158]

粘结剂,所述粘结剂的质量占所述陶瓷原料质量的3wt%~10wt%;

[0159]

分散剂,所述分散剂的质量占所述陶瓷原料质量的0.5wt%~5wt%;

[0160]

造孔剂,所述造孔剂的体积占所述陶瓷原料体积的5%~30%;

[0161]

溶剂,所述溶剂的质量占所述陶瓷原料与造孔剂质量之和的30wt%~60wt%;

[0162]

将陶瓷原料、粘结剂、分散剂、造孔剂和溶剂混合,得到陶瓷浆料b;

[0163]

b)流延成型:

[0164]

对所述陶瓷浆料a和陶瓷浆料b进行双层流延成型,得到料带

[0165]

c)固化:

[0166]

将所述料带置于水中进行固化,得到湿坯

[0167]

d)湿坯处理:

[0168]

对所述湿坯进行晾干养护,得到生坯

[0169]

e)烧结:

[0170]

对所述生坯进行烧结,得到陶瓷承烧板

[0171]

所得陶瓷承烧板中,板体包括梯度直孔层和毛细孔层。

[0172]

关于步骤a):制备陶瓷浆料a和陶瓷浆料b。

[0173]

其中,所述陶瓷浆料a的原料组成与制备方式与前文技术方案中所述一致,在此不再一一赘述。

[0174]

本发明中,所述陶瓷浆料b包括如下组分:陶瓷原料、粘结剂、分散剂、造孔剂和溶剂。

[0175]

其中:

[0176]

所述陶瓷原料为陶瓷材质粉体和/或陶瓷材质纤维。其中,所述陶瓷材质优选为氧化铝、氧化锆、氧化硅、氧化钛、氧化镁、高岭土、碳酸钙、碳化硅、滑石、长石、堇青石、硅藻土、莫来石和勃姆石中的一种或几种。

[0177]

所述粘结剂优选为pesf(即聚苯醚砜)、pes(即聚醚砜)和pvb(即聚乙烯醇缩丁醛)中的一种或几种。本发明中,优选的,所述粘结剂的质量占所述陶瓷原料质量的3wt%~10wt%。

[0178]

所述分散剂优选为pvp(即聚乙烯吡咯烷酮)和/或dsp(即改性鱼油)。本发明中,优选的,所述分散剂的质量占所述陶瓷原料质量的0.5wt%~5wt%。

[0179]

所述造孔剂优选为淀粉、石墨和木屑中的一种或几种。本发明中,优选的,所述造孔剂的体积占所述陶瓷原料体积的5%~30%。

[0180]

所述溶剂选自nmp(即n

‑

甲基吡咯烷酮)、dmac(即二甲基乙酞胺

[0181]

)和dmso(即二甲基亚矾)中的一种或几种,更优选为nmp(即n

‑

甲基吡咯烷酮)。本发明中,优选的,所述溶剂的质量占所述陶瓷原料质量的30wt%~60wt%。

[0182]

本发明对将上述组分制成浆料的方式的没有特殊限制,按照本领域常规制浆方式即可,具体的,将陶瓷原料、粘结剂、分散剂、造孔剂和溶剂混合,得到陶瓷浆料b。优选的,先将陶瓷原料、分散剂、造孔剂和溶剂混合均匀,再加入粘结剂继续混合均匀。本发明中,所述混合的方式优选为球磨。所述球磨的转速优选为25~50rpm。所述球磨的时间优选为14~30h,其中,加入粘结剂前,球磨的时间优选为4~10h,加入粘结剂后,继续球磨的时间优选为10~20h。经上述混料处理,得到均匀的陶瓷浆料b。

[0183]

通过上述组分介绍可知,本发明中,陶瓷浆料a和陶瓷浆料b的组分类型以及各组分的具体选择范围相同,当同时采用陶瓷浆料a和陶瓷浆料b时,同类型组分独立的选自对应的选择范围,即陶瓷浆料a和陶瓷浆料b可以相同或不同。当陶瓷浆料a和陶瓷浆料b相同时(即只采用一种浆料时),可以进行单层流延成型制备料带,在后续固化中,会形成包括梯度直孔层和毛细孔层的结构。

[0184]

关于步骤b):流延成型。

[0185]

对所述陶瓷浆料a和陶瓷浆料b进行双层流延成型,得到料带

[0186]

所述双层流延中,先分别调整流延刀前刀高度和后刀高度,然后再加入浆料进行流延成型。本发明中,优选在前后与后刀之间加入陶瓷浆料a,在后刀后面加入陶瓷浆料b,从而得到陶瓷浆料层a在上、陶瓷浆料层b在下的复合料带其中,前刀与后刀之间的高

度对应陶瓷a层的厚度,后刀的高度对应陶瓷b层的厚度。

[0187]

本发明中,所述的陶瓷a层的厚度优选为2~4mm,陶瓷b层的厚度优选为0.1~0.5mm。

[0188]

关于步骤c):固化。

[0189]

将所述料带置于水中进行固化,得到湿坯本发明对所述水的用量没有特殊限制,能够完全没过料带即可。在水中固化的时间优选为10~20h。在水中固化形成梯度直孔层和毛细孔层的原理与前文所述一致,在料带置于水中固化的过程中,相转化浆料与水接触,水进入浆料,发生黏性指进现象,水的进入同时导致浆料中的粘结剂和溶剂热力学平衡被大破,发生相分离;当黏性指进占优势时,形成指状孔层,当相分离占主导时,毛细孔结构则占主导地位。具体的,在上述相转化过程中,水与浆料中的溶剂交换,粘结剂逐渐从溶剂中析出,带动浆料中的陶瓷粉体重排,同时浆料逐渐凝胶化,凝胶时间短,凝胶前沿推进速度快,聚合物(即浆料中的粘结剂)浓度低,膜趋向形成指状大孔结构,在固化后期,凝胶时间长,凝胶前沿推进速度慢,聚合物浓度高,膜趋向形成只有毛细小孔的海绵状结构。

[0190]

对于料带本发明控制了浆料组成为前文所示陶瓷浆料a和陶瓷浆料b,同时,控制固化工艺及参数如下:沿板体厚度方向将料带竖直放入水中且平稳入水,直至将料带完全浸没于水中,其中,浆料b层在下方、浆料a层在上方(即浆料b层在水中的深度更深),水的温度为5~30℃,固化时间为5~20h。优选的,水的温度为15℃。在一些实施例中,水与料带中所含所有溶剂的体积比为80∶1,但不局限于此。经上述固化处理后,板体的上部(即对应陶瓷a层)形成直孔结构,且由直孔的一端至另一端,孔径呈梯度变化;板体的下部(即对应陶瓷b层)形成了毛细孔结构。经上述固化成型,得到湿坯其中,陶瓷a层中,远离陶瓷b层的一面对应梯度直孔的细端,与陶瓷b层接触的一面对应梯度直孔的粗端。

[0191]

其中,若在同一容器中,同时对多个料带进行固化(即对一批料带同时进行固化),多个料带需叠放时,需控制相邻两个料带之间的间距不低于20mm;具体可在容器内设置多层分隔板,将个料带置于不同层的分隔板上,通过分隔板的安装高度控制不同料带之间的间距。

[0192]

关于步骤d):湿坯处理。

[0193]

对所述湿坯进行晾干养护,得到生坯本发明中,在晾干养护前,优选先根据目标产品裁剪成一定形状和尺寸,然后再进行晾干养护。本发明中,所述晾干养护的条件优选为:温度10~35℃,相对湿度为20%~80%,时间为10~40h。通过上述处理,得到生坯

[0194]

关于步骤e):烧结。

[0195]

对所述生坯进行烧结,得到陶瓷承烧板本发明中,所述烧结优选包括:第一升温、排胶和第二升温。所述第一升温的条件优选为:升温速率优选为1~3℃/min,目标温度优选为600~800℃,保温时间优选为1~5h。经上述第一升温处理后,进行排胶,然后进行

第二升温处理。所述第二升温的条件优选为:升温速率优选为3~10℃/min,目标温度优选为1300~1500℃,保温时间优选为2~10h。经上述烧结处理后,得到陶瓷承烧板即陶瓷a层在上、陶瓷b层在下的复合板体其中,陶瓷a层中,远离陶瓷b层的一面对应梯度直孔的细端,与陶瓷b层接触的一面对应梯度直孔的粗端。

[0196]

所述陶瓷承烧板中,板体包括梯度直孔层和毛细孔层,对应上述技术方案中第二种陶瓷承烧板的结构。

[0197]

本发明还提供了一种上述技术方案中第三种陶瓷承烧板(即型)的制备方法,包括以下步骤:

[0198]

a)分别制备湿坯a和湿坯

[0199]

b)生坯处理:

[0200]

将所述湿坯a和湿坯进行堆叠和压合,得到复合生坯

[0201]

其中,在所述堆叠过程中,所述湿坯a中梯度直孔层中的细端表面与所述湿坯中梯度直孔层中的细端表面接触;

[0202]

c)烧结:

[0203]

对所述复合生坯进行烧结,得到陶瓷承烧板

[0204]

关于步骤a):

[0205]

本发明中,制备湿坯a和湿坯的制备方式与前文技术方案中所述一致,在此不再一一赘述。

[0206]

关于步骤b):

[0207]

在所述堆叠前,优选先对上述两个湿坯进行裁剪和晾干养护。其中,所述晾干养护的条件与前文技术方案中所述一致,在此不再赘述。经上述处理后,再将两个湿坯进行堆叠。

[0208]

在所述堆叠过程中,所述湿坯a中梯度直孔层中的细端表面与所述湿坯中梯度直孔层中的细端表面接触;实际操作时,将两个湿坯在流延时朝上的表面(即与湿坯a中与流延刀前刀接触的那一面以及湿坯中与流延后刀接触的那一面)接触进行堆叠。

[0209]

在所述对叠后,进行压合。本发明中,所述压合的温度优选为50~80℃。所述压合的压力优选为500~1000psi。所述压合的保压时间优选为0.5~5min。经上述压合后,得到复合生坯。

[0210]

关于步骤c):

[0211]

本发明中,所述烧结优选包括:第一升温、排胶和第二升温。所述第一升温的条件优选为:升温速率优选为1~3℃/min,目标温度优选为600~800℃,保温时间优选为1~5h。经上述第一升温处理后,进行排胶,然后进行第二升温处理。所述第二升温的条件优选为:升温速率优选为3~10℃/min,目标温度优选为1300~1500℃,保温时间优选为2~10h。经

上述烧结处理后,得到陶瓷承烧板即第一板体(陶瓷a)在上、第二板体(即陶瓷)在下的复合板体其中,第一板体(陶瓷a)中梯度直孔的细端对应的一面与第二板体(即陶瓷)中梯度直孔的细端对应的一面相接触。

[0212]

所述陶瓷承烧板包括第一板体和第二板体,对应上述技术方案中第三种陶瓷承烧板的结构。

[0213]

本发明还提供了上述技术方案中其它种类陶瓷承烧板的制备方法,在上述第一种陶瓷承烧板~第三种陶瓷承烧板的制备方法的基础上进行,参照前文提供的陶瓷承烧板的制备过程,根据目标陶瓷承烧板的结构组成对于个别步骤进行相应调整即可。

[0214]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。以下实施例中,陶瓷粉体的粒度为1~100μm。

[0215]

实施例1:制备陶瓷承烧板a(如图1

‑

2所示)

[0216]

s1、制备陶瓷浆料a和牺牲层浆料xs:

[0217]

(1)陶瓷浆料a原料:

[0218]

陶瓷粉:氧化铝细粉80wt%,氧化硅细粉10wt%,高岭土细粉5wt%,氧化钛细粉5wt%;

[0219]

粘结剂:聚乙烯醇缩丁醛pvb,占陶瓷粉质量的7.5wt%;

[0220]

分散剂:聚乙烯吡咯烷酮,占陶瓷粉质量的1.5wt%;

[0221]

造孔剂:石墨,中位粒径d50为35μm,体积占陶瓷粉体积的15%;

[0222]

溶剂:n

‑

甲基

‑2‑

吡咯烷酮nmp,占陶瓷粉与造孔剂总质量的48wt%。

[0223]

陶瓷浆料a的制备:将陶瓷粉、造孔剂、分散剂和溶剂混合球磨5h后,加入粘结剂继续球磨15h,得到陶瓷浆料a。

[0224]

(2)牺牲层浆料xs原料:

[0225][0226][0227]

牺牲浆料xs的制备:将牺牲材料、分散剂、粘结剂和溶剂混合球磨20h,得到牺牲浆料xs。

[0228]

s2、流延成型:

[0229]

双层流延:将流延刀前刀高度调节至2.5mm,后刀高度调节至0.3mm,在后刀后面加入牺牲浆料xs,在前刀与后刀之间加入陶瓷浆料a,经流延,得到料带

[0230]

s3、固化:

[0231]

将料带置于水中固化15h,具体的:沿板体厚度方向将料带竖直放入水中且

平稳入水,直至将料带完全浸没于水中,其中,牺牲层xs层在下方、浆料a层在上方(即牺牲层xs在水中的深度更深),水的温度为15℃,水与料带中所含所有溶剂的体积比为80∶1,固化15h,得到湿坯

[0232]

s4、生坯处理:

[0233]

将湿坯裁剪成一定形状和尺寸,然后在温度30℃、相对湿度60%的环境中晾干30h,得到生坯

[0234]

s5、烧结:

[0235]

将生坯经1℃/min升温至800℃,保温2h后排胶,再以3℃/min升温至1450℃,保温5h,其中,牺牲层xs被烧掉,得到陶瓷承烧板a。所得产品的结构如图1

‑

2所示。

[0236]

实施例2:制备陶瓷承烧板(如图3

‑

4所示)

[0237]

s1、制备陶瓷浆料a和陶瓷浆料b;

[0238]

(1)陶瓷浆料a原料:

[0239]

陶瓷粉:莫来石细粉60wt%,白刚玉粉20wt%,勃姆石细粉15wt%,高岭土细粉3.5wt%,碳酸钙粉1.5wt%;

[0240]

粘结剂:聚乙烯醇缩丁醛pvb,占陶瓷粉质量的7.5wt%;

[0241]

分散剂:聚乙烯吡咯烷酮,占陶瓷粉质量的1.7wt%;

[0242]

造孔剂:石墨,中位粒径d50为35μm,体积占陶瓷粉体积的10%;

[0243]

溶剂:n

‑

甲基

‑2‑

吡咯烷酮nmp,占陶瓷粉与造孔剂总质量的40wt%。

[0244]

陶瓷浆料a的制备:将陶瓷粉、造孔剂、分散剂和溶剂混合球磨5h后,加入粘结剂继续球磨15h,得到陶瓷浆料a。

[0245]

(2)陶瓷浆料b原料:

[0246]

陶瓷粉:氧化铝细粉80wt%,氧化硅细粉10wt%,高岭土细粉5wt%,氧化钛细粉5wt%;

[0247]

粘结剂:聚乙烯醇缩丁醛pvb,占陶瓷粉质量的7.5wt%;

[0248]

分散剂:聚乙烯吡咯烷酮,占陶瓷粉质量的1.5wt%;

[0249]

造孔剂:石墨,中位粒径d50为35μm,体积占陶瓷粉体积的15%;

[0250]

溶剂:n

‑

甲基

‑2‑

吡咯烷酮nmp,占陶瓷粉与造孔剂总质量的48wt%。

[0251]

陶瓷浆料b的制备:将陶瓷粉、造孔剂、分散剂和溶剂混合球磨5h后,加入粘结剂继续球磨15h,得到陶瓷浆料b。

[0252]

s2、流延成型:

[0253]

双层流延:将流延刀前刀高度调节至3mm,后刀高度调节至0.3mm,在后刀后面加入陶瓷浆料b,在前刀与后刀之间加入陶瓷浆料a,经流延,得到料带

[0254]

s3、固化:

[0255]

将料带置于水中固化10h,具体的:沿板体厚度方向将料带竖直放入水中且

平稳入水,直至将料带完全浸没于水中,其中,浆料b层在下方、浆料a层在上方(即浆料b层在水中的深度更深),水的温度为15℃,水与料带中所含所有溶剂的体积比为80∶1,固化10h,得到湿坯

[0256]

s4、生坯处理:

[0257]

将湿坯裁剪成一定形状和尺寸,然后在温度20℃、相对湿度60%的环境中晾干30h,得到生坯

[0258]

s5、烧结:

[0259]

将生坯经1℃/min升温至800℃,保温2h后排胶,再以3℃/min升温至1450℃,保温5h,得到陶瓷承烧板所得产品的结构如图3

‑

4所示。

[0260]

实施例3:制备陶瓷承烧板a

‑

a

[0261]

s1、制备陶瓷浆料a和牺牲层浆料xs:

[0262]

(1)陶瓷浆料a原料:

[0263]

陶瓷粉:氧化铝细粉80wt%,氧化硅细粉10wt%,高岭土细粉5wt%,氧化钛细粉5wt%;

[0264]

粘结剂:聚乙烯醇缩丁醛pvb,占陶瓷粉质量的7.5wt%;

[0265]

分散剂:聚乙烯吡咯烷酮,占陶瓷粉质量的1.5wt%;

[0266]

造孔剂:石墨,中位粒径d50为35μm,体积占陶瓷粉体积的15%;

[0267]

溶剂:n

‑

甲基

‑2‑

吡咯烷酮nmp,占陶瓷粉与造孔剂总质量的48wt%。

[0268]

陶瓷浆料a的制备:将陶瓷粉、造孔剂、分散剂和溶剂混合球磨5h后,加入粘结剂继续球磨15h,得到陶瓷浆料a。

[0269]

(2)牺牲层浆料xs原料:

[0270][0271]

牺牲浆料xs的制备:将牺牲材料、分散剂、粘结剂和溶剂混合球磨20h,得到牺牲浆料xs。

[0272]

s2、流延成型:

[0273]

(1)单层流延:将流延刀高度调节至2.0mm,流延约2.0mm厚的陶瓷浆料料带a。

[0274]

(2)双层流延:将流延刀前刀高度调节至2.5mm,后刀高度调节至0.3mm,在后刀后面加入牺牲浆料xs,在前刀与后刀之间加入陶瓷浆料a,经流延,得到料带

[0275]

s3、固化:

[0276]

分别将料带a和料带置于水中固化15h,料带a的固化如下:沿板体厚度方向将料

带a竖直放入水中且平稳入水,直至将料带a完全浸没于水中,水的温度为15℃,水与料带a中所含溶剂的体积比为80∶1,固化15h。料带的固化如下:另取一个盛有水的容器,沿板体厚度方向将料带竖直放入水中且平稳入水,直至将料带完全浸没于水中,其中,牺牲层xs层在下方、浆料a层在上方(即牺牲层xs层在水中的深度更深),水的温度为15℃,水与料带中所含所有溶剂的体积比为80∶1,固化15h。经上述处理,分别得到湿坯a和湿坯

[0277]

s4、生坯处理:

[0278]

将湿坯a和湿坯裁剪成一定形状和尺寸,然后在温度30℃、相对湿度60%的环境中晾干30h,分别得到生坯a和生坯之后,将生坯a和生坯进行堆叠,具体是将两个坯体流延时朝上的表面堆叠,在65℃、700psi、保压3min的压制条件下进行压合,得到厚度约3.3mm的复合生坯

[0279]

s5、烧结:

[0280]

将复合生坯经1℃/min升温至800℃,保温2h后排胶,再以3℃/min升温至1450℃,保温5h,其中,牺牲层xs被烧掉,得到陶瓷承烧板a

‑

a。其中,两个板体a中梯度直孔层中直孔细端对应的那一面相互接触。

[0281]

实施例4:制备陶瓷承烧板(如图5

‑

6所示)

[0282]

s1、制备陶瓷浆料a、陶瓷浆料b、牺牲浆料xs;

[0283]

(1)陶瓷浆料a原料:

[0284]

陶瓷粉:莫来石细粉60wt%,白刚玉粉20wt%,勃姆石细粉15wt%,高岭土细粉3.5wt%,碳酸钙粉1.5wt%;

[0285]

粘结剂:聚乙烯醇缩丁醛pvb,占陶瓷粉质量的7.5wt%;

[0286]

分散剂:聚乙烯吡咯烷酮,占陶瓷粉质量的1.7wt%;

[0287]

造孔剂:石墨,中位粒径d50为35μm,体积占陶瓷粉体积的10%;

[0288]

溶剂:n

‑

甲基

‑2‑

吡咯烷酮nmp,占陶瓷粉与造孔剂总质量的40wt%。

[0289]

陶瓷浆料a的制备:将陶瓷粉、造孔剂、分散剂和溶剂混合球磨5h后,加入粘结剂继续球磨15h,得到陶瓷浆料a。

[0290]

(2)陶瓷浆料b原料:

[0291]

陶瓷粉:氧化铝细粉80wt%,氧化硅细粉10wt%,高岭土细粉5wt%,氧化钛细粉5wt%;

[0292]

粘结剂:聚乙烯醇缩丁醛pvb,占陶瓷粉质量的7wt%;

[0293]

分散剂:聚乙烯吡咯烷酮,占陶瓷粉质量的1.5wt%;

[0294]

造孔剂:石墨,中位粒径d50为35μm,体积占陶瓷粉体积的15%;

[0295]

溶剂:n

‑

甲基

‑2‑

吡咯烷酮nmp,占陶瓷粉与造孔剂总质量的48wt%。

[0296]

陶瓷浆料b的制备:将陶瓷粉、造孔剂、分散剂和溶剂混合球磨5h后,加入粘结剂继续球磨15h,得到陶瓷浆料b。

[0297]

(3)牺牲浆料xs原料:

[0298][0299][0300]

牺牲浆料xs的制备:将牺牲材料、分散剂、粘结剂和溶剂混合球磨20h,得到牺牲浆料xs。

[0301]

s2、流延成型:

[0302]

(1)陶瓷浆料双层流延:将流延刀前刀高度调节至3mm,后刀高度调节至0.3mm,在后刀后面加入陶瓷浆料b,在前刀与后刀之间加入陶瓷浆料a,经流延,得到料带

[0303]

(2)陶瓷浆料与牺牲浆料双层流延:将流延刀前刀高度调节至3mm,后刀高度调节至0.3mm,在后刀后面加入牺牲浆料xs,在前刀与后刀之间加入陶瓷浆料a,经流延,得到料带

[0304]

s3、固化:

[0305]

分别将料带和料带置于水中固化10h,料带的固化如下:沿板体厚度方向将料带竖直放入水中且平稳入水,直至将料带完全浸没于水中,其中,浆料b层在下方、浆料a层在上方(即浆料b层在水中的深度更深),水的温度为15℃,水与料带中所含所有溶剂的体积比为80∶1,固化10h。料带的固化如下:另取一个盛有水的容器,沿板体厚度方向将料带竖直放入水中且平稳入水,直至将料带完全浸没于水中,其中,牺牲层xs层在下方、浆料a层在上方(即牺牲层xs层在水中的深度更深),水的温度为15℃,水与料带中所含所有溶剂的体积比为80∶1,固化10h。经上述处理,分别得到湿坯和湿坯

[0306]

s4、生坯处理:

[0307]

将湿坯和湿坯裁剪成一定形状和尺寸,然后在温度20℃、相对湿度60%的环境中晾干30h,分别得到生坯和生坯之后,将生坯和生坯进行堆叠,具体是将两个坯体中a层表面堆叠,在65℃、700psi、保压3min的压制条件下进行压合,得到厚度约4.5mm的复合生坯

[0308]

s5、烧结:

[0309]

将复合生坯经1℃/min升温至800℃,保温2h后排胶,再以3℃/min升温至1450℃,保温5h,其中,牺牲层xs被烧掉,得到陶瓷承烧板其中,两个板体中梯度直孔层中直孔细端对应的那一面相互接触。所得产品的结构如图5

‑

6所示。

[0310]

实施例5:

[0311]

(1)表征

[0312]

对实施例3中所得陶瓷承烧板a

‑

a的断面进行微观结构测试,结果如图7所示,图7为实施例3所得陶瓷承烧板断面的光学显微镜图。可以看出,承烧板内部出现多个梯度直孔结构。

[0313]

观测实施例3所得陶瓷承烧板的上下两个表面的外观,结果如图8

‑

9所示,图8为实施例3所得陶瓷承烧板的蜂窝面表面示意图,蜂窝面对应牺牲层xs层被烧掉的那一面,由于烧结掉牺牲层xs,在板体表面形成较为粗糙的蜂窝结构;图9为实施例3所得陶瓷承烧板的光滑面表面示意图。

[0314]

(2)性能测试

[0315]

对实施例1~4所得陶瓷承烧板进行性能测试,结果参见表1。

[0316]

表1实施例1~4所得陶瓷承烧板的性能

[0317][0318]

由表1测试结果可以看出,本发明提供的陶瓷承烧板的孔隙率在55%以上,透气性在8500m3/m2.h.bar以上,三点弯曲强度在9.5mpa以上,具有较高的孔隙率,良好的透气性及机械强度。

[0319]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有近似于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1