一种高游离氧化钙固废基胶凝材料及其制备和应用的制作方法

1.本发明属于固废废物综合利用及煤炭绿色开采技术领域,特别涉及一种高游离氧化钙固废基胶凝材料及其制备和应用。

背景技术:

2.充填开采技术作为煤矿绿色开采技术的重要组成部分,其能够把固体废物利用与地表沉陷控制结合起来,具有“高安全性、高采出率、环境友好”的基本特征,能够实现地表破坏程度低、煤炭资源采出率高、固体废弃物资源化利用、保护矿区生态环境,已成为实现绿色采矿的根本途径之一,是缓解资源、能源、大宗固废、环境和安全的瓶颈制约与应对我国西部生态脆弱区矿产资源开发的重要举措。

3.水泥是充填开采技术实践过程中使用最为广泛的胶凝材料,同时水泥也是世界上最大宗的商品之一,巨大的水泥产量和使用量也伴随着非常显著的环境代价,在水泥生产过程中导致的全球二氧化碳排放量至少增加5%~8%。

4.在矿山的充填开采过程中所需的充填体强度要求较低,一般为2~6mpa左右,这一强度要求与建筑上常用的35mpa、45mpa甚至更高强度混凝土有较大区别,使用水泥来配制低强度的充填体实际上是一种浪费,且使用高成本的水泥造成了充填生产成本的增高,而充填的高成本是目前限制充填开采技术推广的主要原因。

5.为了降低成本,充填开采过程中将部分普通粉煤灰、钢渣等工业废渣掺加使用替代部分水泥,但是掺加量有限,成本仍然较高。

6.在以煤炭为主的电力能源中,每燃烧1吨原煤,产生粉煤灰250

‑

300kg,其中大量游离氧化钙含量高的粉煤灰,由于安定性差,会导致混凝土膨胀开裂,其利用问题尤其突出。

7.钢渣是钢铁企业的主要固体废物,经过高温冶炼后淬冷而形成。钢渣中含有硅酸二钙、硅酸三钙以及少量游离氧化钙、游离氧化镁等。因此具有一定的胶凝性能,但钢渣中游离氧化钙、游离氧化镁含量较高,应用在建筑材料中时会由于后期水化,使建筑开裂,影响建筑的安定性,严重制约了钢渣的资源化利用。

8.金属镁的生产主要采用皮江法,每生产1吨镁产渣6.5

‑

8.0吨。由于镁渣中有大量的游离氧化钙和氧化镁,导致镁渣易膨胀,安定性差,综合利用率低。

9.现有技术中,部分粉煤灰、钢渣可掺入水泥中使用,但对粉煤灰、镁渣的游离氧化钙和游离氧化镁有严格限制。根据国家标准《用于水泥和混凝土中的粉煤灰》(gb/t 1596

‑

2017)的要求,f类和c类粉煤灰的游离氧化钙质量分数分别不能超过1%和4%。国家标准《镁渣硅酸盐水泥》(gb/t 23933

‑

2009)要求钢渣中氧化镁含量小于8%。目前,粉煤灰、钢渣和镁渣的主要处置方式仍然是地面堆放或填埋,大量占用了土地,同时也造成了资源的极大浪费。

10.中国专利cn202011088417.x公布了一种复合激活低钙粉煤灰水泥及其制备方法,采用强碱等复合激发剂对低钙粉煤灰和水泥熟料进行激发,制备粉煤灰水泥。其缺点是粉煤灰只作为掺合料,胶凝材料主体还是水泥。

11.中国专利cn201510402506.x公布了一种中性钠盐碱激发低钙粉煤灰水泥及其使用方法,其特征在于由低钙粉煤灰、普通硅酸盐水泥和硫酸钠组成。将粉煤灰作为水泥的掺和料使用。

12.中国专利cn202110108524.2公布了一种粉煤灰胶凝材料及其制备方法与应用,采用的是典型的碱激发方法。激发剂成本高、无法有效使用高游离氧化钙粉煤灰。

13.中国专利cn102432206a公开了一种化学激发镁渣

‑

矿渣基地质聚合物胶凝材料及其制备方法。该方法是利用可提供无机铝硅酸盐成分的镁渣和矿渣为原料,在化学激发剂硅酸钠的激发下,制备胶凝材料。

14.为了改善粉煤灰、钢渣、镁渣的安定性,常常对含有的高游离氧化钙采用球磨、洒水陈化消解或化学消解的方法,但工序复杂、能耗和成本高的问题,限制了这些方法的使用。

15.中国专利cn201310490520.0公开了一种粉煤灰游离氧化钙的消解方法及其应用,主要方法是将粉煤灰加入到球磨机,向球磨机中喷入水雾。处理工艺复杂、能耗高,易导致粉煤灰结块,不利于进一步的使用。

16.中国专利cn201310468024.5公开了一种钢渣安定性处理方法,主要采用钢渣粉、磷酸二氢钙、磷酸二氢镁、磺化三聚氰胺甲醛树脂份、水制作混料,物料混合均匀后,在20

‑

50℃温度条件下处理3

‑

8小时。其处理工艺复杂、能耗高、成本高,处理后钢渣只作为水泥掺和料使用。

17.中国专利cn201310213810.0公开了一种改善钢渣安定性、保持高胶凝活性的方法,采用消解剂、分散剂在50

‑

60℃条件下对钢渣粉进行处理改性。该处理方法同样工艺复杂、能耗高、成本高,处理后钢渣也只作为水泥掺和料使用。

技术实现要素:

18.为了克服上述现有技术的缺点,本发明的目的在于提供一种高游离氧化钙固废基胶凝材料及其制备和应用,以期有效解决高游离氧化钙安定性问题,并在煤矿充填开采过程中全部代替水泥,以有效降低煤矿充填开采成本,进一步促进煤矿充填开采技术的推广应用,同时为发电行业、煤化工、炼镁及炼钢行业的固废处置提供一个新的途径。

19.为了实现上述目的,本发明采用的技术方案是:

20.一种高游离氧化钙固废基胶凝材料,由水和如下重量份的原料制备而成:

21.高游离氧化钙废渣,85~95%;

22.化学粉磨剂,1~10%;

23.激发剂,1~10%;

24.或,由水和如下重量份的原料制备而成:

25.高游离氧化钙废渣,50~80%;

26.煤气化渣,10~40%;

27.化学粉磨剂,2~6%;

28.激发剂,3~5%;

29.其中,所述高游离氧化钙废渣为粉煤灰、镁渣、钢渣中一种或多种混合料;

30.所述粉煤灰中游离氧化钙含量满足:f类和c类粉煤灰的游离氧化钙质量分数分别

超过1%和4%;

31.所述钢渣中游离氧化钙质量分数超过4%;

32.所述镁渣中游离氧化钙质量分数大于4%或者氧化镁质量分数大于8%。

33.优选地,所述高游离氧化钙废渣为含有粉煤灰的混合料时,混合料中各组分的重量百分含量为:

34.粉煤灰60%

‑

90%,镁渣10%

‑

40%;或,

35.粉煤灰60%

‑

90%,钢渣10%

‑

40%;或,

36.粉煤灰50%

‑

78%,镁渣10

‑

30%,钢渣10%

‑

30%;

37.所述高游离氧化钙废渣为不含粉煤灰的混合料时,混合料中各组分的重量百分含量为:

38.镁渣45

‑

65%,钢渣35%

‑

55%。

39.优选地,所述化学粉磨剂为酸性介质,所述激发剂为复合碱激发剂。

40.优选地,所述酸性介质为硫酸、磷酸、盐酸或h型阳离子交换树脂再生液;所述复合碱激发剂由石灰、氢氧化钠、碳酸盐、硅酸钠中的2

‑

3种组成。

41.本发明还提供了所述高游离氧化钙固废基胶凝材料的制备方法,通过两段式激发制备,如下:

42.步骤一、将化学粉磨剂与制备胶凝材料所需的水混合完全后,加入到高游离氧化钙废渣中并搅拌制成料浆;

43.步骤二、将激发剂或煤气化渣与激发剂加入所述料浆,持续搅拌完成胶凝材料的制备。

44.优选地,所述化学粉磨剂投加量根据高游离氧化钙废渣中游离氧化钙测定含量的比例投加,具体公式:c=(c1m1+c2m2+c3m3)/(m1+m2+m3);mol比:1000*c/74:[h+]=0.1~2:1;其中c表示固体混合料游离氧化钙的质量百分比,c1表示粉煤灰游离氧化钙的质量百分比,m1表示粉煤灰质量,c2表示镁渣游离氧化钙的质量百分比,m2表示镁渣质量,c3表示钢渣游离氧化钙的质量百分比,m3表示钢渣质量,所需的水的质量为高游离氧化钙废渣固体质量的70%~90%。

[0045]

优选地,所述步骤一中:

[0046]

将化学粉磨剂与一部分水混合形成稀释的化学粉磨剂,另一部分水与高游离氧化钙废渣混合形成废渣浆,再分3

‑

5次将稀释的化学粉磨剂全部投入至废渣浆,搅拌制成料浆;或,

[0047]

将化学粉磨剂与制备胶凝材料全部用水进行混合,再将水与高游离氧化钙废渣混合,搅拌制成料浆。

[0048]

优选地,所述步骤二中:

[0049]

不含有煤气化渣时,当激发剂为固态或液态的同一形态复合激发剂,则将激发剂一次加入料浆混合搅拌;当激发剂为不同形态复合激发剂,则将激发剂按不同形态分类分次加入料浆混合搅拌,顺序为先固态后液态;

[0050]

含有煤气化渣时,将煤气化渣进行筛分磨细,加入至料浆中搅拌形成新的料浆,当激发剂为固态或液态的某一相同形态复合激发剂,则将激发剂一次加入新的料浆混合搅拌;当激发剂为不同形态复合激发剂,则将激发剂按不同形态分类分次加入新的料浆混合

搅拌,顺序为先固态后液态。

[0051]

本发明所述高游离氧化钙固废基胶凝材料可用作煤矿充填开采的充填材料。

[0052]

优选地,所述高游离氧化钙固废基胶凝材料与骨料制备的混凝土强度小于15mpa,其中胶凝材料和骨料占比按质量计为:高游离氧化钙固废基胶凝材料20%~50%,骨料50%~80%。

[0053]

与现有技术相比,本发明的有益效果是:

[0054]

1、利用高游离氧化钙固废制备成胶凝材料,用于煤矿充填开采中,可完全替代水泥,为降低煤矿充填开采成本,促进充填开采技术发展,同时为电厂、钢厂和镁厂的的固废处置提供新途径。

[0055]

2、采用两段式激发的方法制备胶凝材料,一方面采用化学磨细的方式解决了含有高游离氧化钙粉煤灰、钢渣和镁渣的安定性问题,另一方面采用复合激发剂激发高游离氧化钙废渣的活性,具有操作简单、效果好、能耗和成本低的显著优势。

[0056]

3、充分利用气化炉渣和高游离氧化钙废渣之间的相互激发效应,进一步提高了高游离氧化钙固废基胶凝材料的早期强度,提供了一种新的气化炉渣资源化利用方法。

附图说明

[0057]

图1为实施例1井下充填体取样试件

[0058]

图2为高游离氧化钙粉煤灰试件强度失效的宏观图片。

[0059]

图3为本发明实施例1高游离氧化钙基固废胶凝材料与煤矸石混合制备的充填体试件宏观图。

[0060]

图4为本发明实施例1高游离氧化钙基固废胶凝材料与煤矸石混合配制的充填体单轴抗压强度折线图。

[0061]

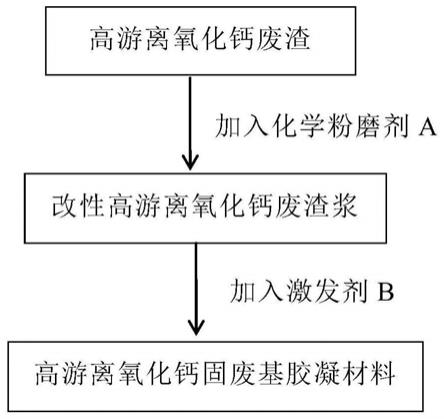

图5为本发明实施案例1中高游离氧化钙固废基胶凝材料的制备方法流程图。

[0062]

图6为本发明实施案例11中高游离氧化钙固废基胶凝材料的制备方法流程图。

具体实施方式

[0063]

下面结合附图和实施例详细说明本发明的实施方式。

[0064]

本发明首先提供了一种高游离氧化钙固废基胶凝材料,在第一种方案中,由水和如下重量份的原料制备而成:

[0065]

高游离氧化钙废渣,85~95%;

[0066]

化学粉磨剂,1~10%;

[0067]

激发剂,1~10%。

[0068]

在第二种并行的方案中,还可由水和如下重量份的原料制备而成:

[0069]

高游离氧化钙废渣,50~80%;

[0070]

煤气化渣,10~40%;

[0071]

化学粉磨剂,2~6%;

[0072]

激发剂,3~5%。

[0073]

在本发明中,高游离氧化钙废渣为粉煤灰、镁渣、钢渣中一种或多种混合料。且,粉煤灰中游离氧化钙含量超出国家标准《用于水泥和混凝土中的粉煤灰》(gb/t 1596

‑

2017)

的要求,即f类和c类粉煤灰的游离氧化钙质量分数分别超过1%和4%。钢渣中游离氧化钙含量参照c类粉煤灰,即游离氧化钙质量分数超过4%。镁渣参照国家标准《镁渣硅酸盐水泥》(gb/t 23933

‑

2009),即游离氧化钙质量分数大于4%或者氧化镁质量分数大于8%。

[0074]

示例地,当高游离氧化钙废渣为含有粉煤灰的混合料时,混合料中各组分的重量百分含量为:

[0075]

粉煤灰60%

‑

90%,镁渣10%

‑

40%;或,

[0076]

粉煤灰60%

‑

90%,钢渣10%

‑

40%;或,

[0077]

粉煤灰50%

‑

78%,镁渣10

‑

30%,钢渣10%

‑

30%。

[0078]

而当高游离氧化钙废渣为不含粉煤灰的混合料时,混合料中各组分的重量百分含量为:

[0079]

镁渣45

‑

65%,钢渣35%

‑

55%。

[0080]

示例地,本发明的化学粉磨剂为酸性介质,具体可如硫酸、磷酸、盐酸或h型阳离子交换树脂再生液等。

[0081]

示例地,本发明的激发剂为复合碱激发剂,具体可由石灰、氢氧化钠、碳酸盐、硅酸钠中的2

‑

3种组成。

[0082]

本发明通过两段式激发制备所述的高游离氧化钙固废基胶凝材料,如下:

[0083]

步骤一、将化学粉磨剂与制备胶凝材料所需的水混合完全后,加入到高游离氧化钙废渣中并快速搅拌制成料浆。示例地,搅拌时间可为1~3min。

[0084]

示例地,可将化学粉磨剂与一部分水混合形成稀释的化学粉磨剂,另一部分水与高游离氧化钙废渣混合形成废渣浆,再分3

‑

5次将稀释的化学粉磨剂全部投入至废渣浆,搅拌制成料浆;或,直接将化学粉磨剂与制备胶凝材料全部用水进行混合,再将水与高游离氧化钙废渣混合,搅拌制成料浆。

[0085]

步骤二、将激发剂或煤气化渣与激发剂加入所述料浆,持续搅拌完成胶凝材料的制备。示例地,搅拌时间可为5~15min。

[0086]

示例地,当不含有煤气化渣时,若激发剂为固态或液态的同一形态复合激发剂,则将激发剂一次加入料浆混合搅拌;若激发剂为不同形态复合激发剂,则将激发剂按不同形态分类分次加入料浆混合搅拌,顺序为先固态后液态。

[0087]

当含有煤气化渣时,将煤气化渣进行筛分磨细,加入至料浆中搅拌形成新的料浆,若激发剂为固态或液态的某一相同形态复合激发剂,则将激发剂一次加入新的料浆混合搅拌;若激发剂为不同形态复合激发剂,则将激发剂按不同形态分类分次加入新的料浆混合搅拌,顺序为先固态后液态。

[0088]

示例地,本发明化学粉磨剂投加量根据高游离氧化钙废渣中游离氧化钙测定含量的比例投加,具体公式参考:c=(c1m1+c2m2+c3m3)/(m1+m2+m3);mol比:1000*c/74:[h+]=0.1~2:1;其中c表示固体混合料游离氧化钙的质量百分比,c1表示粉煤灰游离氧化钙的质量百分比,m1表示粉煤灰质量,c2表示镁渣游离氧化钙的质量百分比,m2表示镁渣质量,c3表示钢渣游离氧化钙的质量百分比,m3表示钢渣质量,所需的水的质量为高游离氧化钙废渣固体质量的70%~90%。

[0089]

所得的高游离氧化钙固废基胶凝材料可用于其他类似的低强度混凝土需求行业,典型应用行业为煤矿充填开采,例如可用作煤矿充填开采的充填材料。

[0090]

示例地,高游离氧化钙固废基胶凝材料与矸石、风积沙等骨料制备的混凝土强度小于15mpa,其中胶凝材料和骨料占比按质量计为:高游离氧化钙固废基胶凝材料20%~50%,骨料50%~80%。

[0091]

以下是本发明的若干具体实施例,其中,实施例1~实施例10是本发明中第一种高游离氧化钙固废基胶凝材料及其制备方法;实施例11~实施例15是本发明中第二种高游离氧化钙固废基胶凝材料及其制备方法。

[0092]

实施例1

[0093]

本实施例包括以下重量百分含量的原料:高游离氧化钙粉煤灰93%,高游离氧化钙粉煤灰中cao质量百分比为13.2%,游离氧化钙质量百分比为4.8%,化学粉磨剂2%,激发剂5%。所述化学粉磨剂为h型阳离子交换树脂再生液酸性介质,所述激发剂为硅酸钠及废碱液制备的复合碱激发剂。所述高游离氧化钙体系固废基胶凝材料制备方法为两段式激发,具体的:步骤一、将化学粉磨剂与制备胶凝材料用水量的30%混合形成稀释的化学粉磨剂,将高游离氧化钙粉煤灰与剩余70%水量混合形成废渣1,再分4次将稀释的化学粉磨剂全部投入废渣浆,搅拌3min制成废渣浆2;步骤二、先将硅酸钠投入废渣浆2搅拌1min,再将废碱液加入废渣浆2混合,持续搅拌5min完成胶凝材料的制备,制备流程如图5所示。选用煤矸石做骨料,煤矸石最大粒径1.5cm,配制质量浓度80%的煤矿充填膏体,用于煤矿井下充填,配制的充填体试件如图3所示,胶凝材料和骨料占比按质量计为:当高游离氧化钙固废基胶凝材料35%,骨料65%,配制的充填体养护28天时,单轴抗压强度为4.423mpa;当高游离氧化钙固废基胶凝材料40%,骨料60%,配制的充填体养护28天时,单轴抗压强度为5.813mpa;当高游离氧化钙固废基胶凝材料45%,骨料55%,配制的充填体养护28天时,单轴抗压强度为6.486mpa;如图4所示。其中高游离氧化钙固废基胶凝材料45%,骨料55%的配比用于陕北榆阳区某煤矿井下充填,现场取样如图1所示,单轴抗压强度平均为6.8mpa。使用同批次高游离氧化钙粉煤灰,按质量计,高游离氧化钙35%,42.5水泥10%,骨料55%配制的充填体试件,养护至14天后,强度失效,如图2所示。

[0094]

实施例2

[0095]

本实施例包括以下重量百分含量的原料:高游离氧化钙粉煤灰95%,高游离氧化钙粉煤灰中cao质量百分比为9.2%,游离氧化钙质量百分比为2.3%,化学粉磨剂2%,激发剂3%。所述化学粉磨剂为h型阳离子交换树脂再生液酸性介质,所述激发剂为硅酸钠及废碱液制备的复合碱激发剂。所述高游离氧化钙体系固废基胶凝材料制备方法为两段式激发,具体的:步骤一、将化学粉磨剂与制备胶凝材料所有用水混合形成稀释的化学粉磨剂,分次加入到高游离氧化钙废渣中并快速搅拌3min,制成料浆;步骤二、先将硅酸钠投入料浆搅拌1min,再将废碱液加入料浆,持续搅拌5min完成胶凝材料的制备。选用煤矸石做骨料,配制质量浓度78%的煤矿充填膏体,用于煤矿井下充填,胶凝材料和骨料占比按质量计为:当高游离氧化钙固废基胶凝材料40%,骨料60%,配制的充填体养护28天时,单轴抗压强度为4.856mpa。

[0096]

实施例3

[0097]

本实施例包括以下重量百分含量的原料:高游离氧化钙粉煤灰65%,镁渣26%,高游离氧化钙粉煤灰中cao质量百分比为14.3%,游离氧化钙质量百分比为5.2%,镁渣中游离氧化钙质量百分比6.3%,化学粉磨剂3%,激发剂6%。所述化学粉磨剂为盐酸,所述激发

剂为氢氧化钠、硅酸钠复合碱激发剂。所述高游离氧化钙体系固废基胶凝材料制备方法为两段式激发,具体的:步骤一、将化学粉磨剂与制备胶凝材料所需要的水混合完全后,分次加入到高游离氧化钙废渣中并快速搅拌3min,制成料浆;步骤二、将激发剂加入料浆,持续搅拌6min完成胶凝材料的制备。选用风积沙做骨料,配制质量浓度80%的煤矿充填膏体,用于煤矿井下充填,胶凝材料和骨料占比按质量计为:当高游离氧化钙固废基胶凝材料42%,骨料58%,配制的充填体养护28天时,单轴抗压强度为5.267mpa。

[0098]

实施例4

[0099]

本实施例包括以下重量百分含量的原料:高游离氧化钙粉煤灰70%,镁渣22%,高游离氧化钙粉煤灰中cao质量百分比为9.3%,游离氧化钙质量百分比为2.2%,镁渣中游离氧化钙质量百分比5.1%,化学粉磨剂2%,激发剂6%。所述化学粉磨剂为h型阳离子交换树脂再生液酸性介质,所述激发剂为氢氧化钠、硅酸钠复合碱激发剂。所述高游离氧化钙体系固废基胶凝材料制备方法为两段式激发,步骤一、将化学粉磨剂与制备胶凝材料用水量的30%混合形成稀释的化学粉磨剂,将高游离氧化钙废渣与剩余70%水量混合形成废渣1,再分4次将稀释的化学粉磨剂全部投入废渣浆,搅拌3min制成废渣浆2;步骤二、将激发剂加入料浆,持续搅拌6min完成胶凝材料的制备。选用风积沙做骨料,配制质量浓度80%的煤矿充填膏体,用于煤矿井下充填,胶凝材料和骨料占比按质量计为:当高游离氧化钙固废基胶凝材料45%,骨料55%,配制的充填体养护28天时,单轴抗压强度为5.483mpa。

[0100]

实施例5

[0101]

本实施例包括以下重量百分含量的原料:高游离氧化钙粉煤灰60%,钢渣33%,高游离氧化钙粉煤灰中cao质量百分比为16.1%,游离氧化钙质量百分比为5.4%,钢渣中游离氧化钙质量百分比5.2%,化学粉磨剂2%,激发剂5%。所述化学粉磨剂为h型阳离子交换树脂再生液,所述激发剂为石灰、废碱液。所述高游离氧化钙体系固废基胶凝材料制备方法为两段式激发,具体的:步骤一、将化学粉磨剂与制备胶凝材料所需要的水混合完全后,分次加入到高游离氧化钙废渣中并快速搅拌3min,制成料浆;步骤二、先将石灰投入废渣浆2搅拌1min,再将废碱液加入料浆,持续搅拌5min完成胶凝材料的制备。选用风积沙做骨料,配制质量浓度78%的煤矿充填膏体,用于煤矿井下充填,胶凝材料和骨料占比按质量计为:当高游离氧化钙固废基胶凝材料30%,骨料70%,配制的充填体养护28天时,单轴抗压强度为3.365mpa。

[0102]

实施例6

[0103]

本实施例包括以下重量百分含量的原料:高游离氧化钙粉煤灰52%,镁渣20%,钢渣20%,高游离氧化钙粉煤灰中cao质量百分比为14.3%,游离氧化钙质量百分比为5.4%,镁渣中游离氧化钙质量百分比6.3%,钢渣中游离氧化钙5.2%,化学粉磨剂2%,激发剂6%。所述化学粉磨剂为h型阳离子交换树脂再生液酸性介质,所述激发剂为硅酸钠及废碱液制备的复合碱激发剂。所述高游离氧化钙体系固废基胶凝材料制备方法为两段式激发,具体的:步骤一、将化学粉磨剂与制备胶凝材料用水量的30%混合形成稀释的化学粉磨剂,将高游离氧化钙废渣与剩余70%水量混合形成废渣1,再分4次将稀释的化学粉磨剂全部投入废渣浆,搅拌3min制成废渣浆2;步骤二、先将硅酸钠投入废渣浆2搅拌1min,再将废碱液加入废渣浆2混合,持续搅拌5min完成胶凝材料的制备。选用风积沙做骨料,配制质量浓度78%的煤矿充填膏体,用于煤矿井下充填,胶凝材料和骨料占比按质量计为:当高游离氧化

钙固废基胶凝材料35%,骨料65%,配制的充填体养护28天时,单轴抗压强度为4.561mpa。

[0104]

实施例7

[0105]

本实施例包括以下重量百分含量的原料:高游离氧化钙粉煤灰40%,镁渣30%,钢渣23%,高游离氧化钙粉煤灰中cao质量百分比为14.3%,游离氧化钙质量百分比为5.4%,镁渣中游离氧化钙质量百分比6.3%,钢渣中游离氧化钙5.2%,化学粉磨剂2%,激发剂5%。所述化学粉磨剂为h型阳离子交换树脂再生液酸性介质,所述激发剂为石灰及废碱液制备的复合碱激发剂。所述高游离氧化钙体系固废基胶凝材料制备方法为两段式激发,具体的:步骤一、将化学粉磨剂与制备胶凝材料所有用水混合形成稀释的化学粉磨剂,分次加入到高游离氧化钙废渣中并快速搅拌3min,制成料浆;步骤二、先将石灰投入料浆搅拌1min,再将废碱液加入料浆,持续搅拌5min完成胶凝材料的制备。选用煤矸石做骨料,配制质量浓度81%的煤矿充填膏体,用于煤矿井下充填,胶凝材料和骨料占比按质量计为:当高游离氧化钙固废基胶凝材料38%,骨料62%,配制的充填体养护28天时,单轴抗压强度为5.549mpa。

[0106]

实施例8

[0107]

本实施例包括以下重量百分含量的原料:镁渣90%,镁渣中游离氧化钙质量百分比6.3%,化学粉磨剂4%,激发剂6%。所述化学粉磨剂为h型阳离子交换树脂再生液酸性介质,所述激发剂为硅酸钠及废碱液制备的复合碱激发剂。所述高游离氧化钙体系固废基胶凝材料制备方法为两段式激发,具体的:步骤一、将化学粉磨剂与制备胶凝材料用水量的30%混合形成稀释的化学粉磨剂,将镁渣与剩余70%水量混合形成废渣1,再分4次将稀释的化学粉磨剂全部投入废渣浆,搅拌3min制成废渣浆2;步骤二、先将硅酸钠投入废渣浆2搅拌1min,再将废碱液加入废渣浆2混合,持续搅拌5min完成胶凝材料的制备。选用风积沙做骨料,配制质量浓度80%的煤矿充填膏体,用于煤矿井下充填,胶凝材料和骨料占比按质量计为:当高游离氧化钙固废基胶凝材料45%,骨料55%,配制的充填体养护28天时,单轴抗压强度为4.982mpa。

[0108]

实施例9

[0109]

本实施例包括以下重量百分含量的原料:钢渣95%,钢渣中游离氧化钙5.2%,化学粉磨剂2%,激发剂3%。所述化学粉磨剂为h型阳离子交换树脂再生液酸性介质,所述激发剂为石灰及废碱液制备的复合碱激发剂。所述高游离氧化钙体系固废基胶凝材料制备方法为两段式激发,具体的:步骤一、将化学粉磨剂与制备胶凝材料所需要的水混合完全后,分次加入到钢渣中并快速搅拌3min,制成料浆;步骤二、先将石灰投入废渣浆2搅拌1min,再将废碱液加入料浆,持续搅拌5min完成胶凝材料的制备。选用风积沙做骨料,配制质量浓度80%的煤矿充填膏体,用于煤矿井下充填,胶凝材料和骨料占比按质量计为:当高游离氧化钙固废基胶凝材料40%,骨料60%,配制的充填体养护28天时,单轴抗压强度为6.129mpa。

[0110]

实施例10

[0111]

本实施例包括以下重量百分含量的原料:镁渣40%,钢渣50%,镁渣中游离氧化钙质量百分比6.3%,钢渣中游离氧化钙5.2%,化学粉磨剂3%,激发剂7%。所述化学粉磨剂为h型阳离子交换树脂再生液,所述激发剂为石灰、废碱液。所述高游离氧化钙体系固废基胶凝材料制备方法为两段式激发,具体的:步骤一、将化学粉磨剂与制备胶凝材料用水量的30%混合形成稀释的化学粉磨剂,将高游离氧化钙废渣与剩余70%水量混合形成废渣1,再

分4次将稀释的化学粉磨剂全部投入废渣浆,搅拌3min制成废渣浆2;步骤二、先将石灰投入废渣浆2搅拌1min,再将废碱液加入料浆,持续搅拌5min完成胶凝材料的制备。选用矸石做骨料,配制质量浓度80%的煤矿充填膏体,用于煤矿井下充填,胶凝材料和骨料占比按质量计为:当高游离氧化钙固废基胶凝材料42%,骨料58%,配制的充填体养护28天时,单轴抗压强度为4.955mpa。

[0112]

实施例11

[0113]

本实施例包括以下重量百分含量的原料:高游离氧化钙粉煤灰68%,高游离氧化钙粉煤灰中cao质量百分比为14.3%,游离氧化钙质量百分比为5.4%,煤气化渣25%,化学粉磨剂2%,激发剂5%。所述化学粉磨剂为h型阳离子交换树脂再生液酸性介质,所述激发剂为硅酸钠及废碱液制备的复合碱激发剂。所述高游离氧化钙体系固废基胶凝材料制备方法为两段式激发,具体的:步骤一、将化学粉磨剂与制备胶凝材料用水的30%混合形成稀释的化学粉磨剂,另一部分水与高游离氧化钙废渣混合形成废渣浆,再分3

‑

5次将稀释的化学粉磨剂全部投入至废渣浆,搅拌制成料浆;步骤二,将气化炉渣进行筛分,将细炉渣进行磨细,加入至料浆中搅拌形成料浆3,先将硅酸钠投入料浆搅拌1min,再将废碱液加入料浆,持续搅拌5min完成胶凝材料的制备,制备流程如图6所示。选用风积沙做骨料,配制质量浓度82%的煤矿充填膏体,用于煤矿井下充填,胶凝材料和骨料占比按质量计为:当高游离氧化钙固废基胶凝材料45%,骨料55%,配制的充填体养护28天时,单轴抗压强度为5.733mpa。

[0114]

实施例12

[0115]

本实施例包括以下重量百分含量的原料:高游离氧化钙粉煤灰50%,镁渣20%,高游离氧化钙粉煤灰中cao质量百分比为14.3%,游离氧化钙质量百分比为5.4%,镁渣中游离氧化钙质量百分比6.3%,煤气化渣25%,化学粉磨剂2%,激发剂3%。所述化学粉磨剂为h型阳离子交换树脂再生液酸性介质,所述激发剂为石灰及废碱液制备的复合碱激发剂。所述高游离氧化钙体系固废基胶凝材料制备方法为两段式激发,具体的:步骤一、将化学粉磨剂与制备胶凝材料全部用水进行混合,再将水与废渣混合,搅拌制成料浆;步骤二,将气化炉渣进行筛分,将细炉渣进行磨细,加入至料浆中搅拌形成料浆3,先将石灰投入料浆搅拌1min,再将废碱液加入料浆,持续搅拌5min完成胶凝材料的制备。选用风积沙做骨料,配制质量浓度78%的煤矿充填膏体,用于煤矿井下充填,胶凝材料和骨料占比按质量计为:当高游离氧化钙固废基胶凝材料25%,骨料75%,配制的充填体养护28天时,单轴抗压强度为2.694mpa。

[0116]

实施例13

[0117]

本实施例包括以下重量百分含量的原料:高游离氧化钙粉煤灰40%,镁渣15%,钢渣15%,高游离氧化钙粉煤灰中cao质量百分比为14.3%,游离氧化钙质量百分比为5.4%,镁渣中游离氧化钙质量百分比6.3%,钢渣中游离氧化钙5.2%,煤气化渣22%,化学粉磨剂2%,激发剂6%。所述化学粉磨剂为盐酸,所述激发剂为氢氧化钠、硅酸钠复合碱激发剂。所述高游离氧化钙体系固废基胶凝材料制备方法为两段式激发,具体的:步骤一、将化学粉磨剂与制备胶凝材料用水的30%混合形成稀释的化学粉磨剂,另一部分水与高游离氧化钙废渣混合形成废渣浆,再分3

‑

5次将稀释的化学粉磨剂全部投入至废渣浆,搅拌制成料浆;步骤二,将气化炉渣进行筛分,将细炉渣进行磨细,加入至料浆中搅拌形成料浆3,将氢氧化钠、硅酸钠同时加入料浆,持续搅拌5min完成胶凝材料的制备。选用煤矸石做骨料,配制质

量浓度80%的煤矿充填膏体,用于煤矿井下充填,胶凝材料和骨料占比按质量计为:当高游离氧化钙固废基胶凝材料50%,骨料50%,配制的充填体养护28天时,单轴抗压强度为7.692mpa。

[0118]

实施例14

[0119]

本实施例包括以下重量百分含量的原料:镁渣30%,钢渣38%,镁渣中游离氧化钙质量百分比6.3%,钢渣中游离氧化钙5.2%,煤气化渣25%,化学粉磨剂2%,激发剂5%。所述化学粉磨剂为h型阳离子交换树脂再生液酸性介质,所述激发剂为硅酸钠及废碱液制备的复合碱激发剂。所述高游离氧化钙体系固废基胶凝材料制备方法为两段式激发,具体的:步骤一、将化学粉磨剂与制备胶凝材料用水的30%混合形成稀释的化学粉磨剂,另一部分水与高游离氧化钙废渣混合形成废渣浆,再分3

‑

5次将稀释的化学粉磨剂全部投入至废渣浆,搅拌制成料浆;步骤二,将气化炉渣进行筛分,将细炉渣进行磨细,加入至料浆中搅拌形成料浆3,先将硅酸钠投入料浆搅拌1min,再将废碱液加入料浆,持续搅拌5min完成胶凝材料的制备。选用风积沙做骨料,配制质量浓度78%的煤矿充填膏体,用于煤矿井下充填,胶凝材料和骨料占比按质量计为:当高游离氧化钙固废基胶凝材料35%,骨料65%,配制的充填体养护28天时,单轴抗压强度为4.872mpa。

[0120]

实施例15

[0121]

本实施例包括以下重量百分含量的原料:镁渣55%,镁渣中游离氧化钙质量百分比6.3%,煤气化渣35%,化学粉磨剂2%,激发剂8%。所述化学粉磨剂为盐酸,所述激发剂为石灰及废碱液制备的复合碱激发剂。所述高游离氧化钙体系固废基胶凝材料制备方法为两段式激发,具体的:步骤一、将化学粉磨剂与制备胶凝材料全部用水进行混合,再将水与废渣混合,搅拌制成料浆;步骤二,将气化炉渣进行筛分,将细炉渣进行磨细,加入至料浆中搅拌形成料浆3,先将石灰投入料浆搅拌1min,再将废碱液加入料浆,持续搅拌5min完成胶凝材料的制备。选用煤矸石做骨料,配制质量浓度80%的煤矿充填膏体,用于煤矿井下充填,胶凝材料和骨料占比按质量计为:当高游离氧化钙固废基胶凝材料40%,骨料60%,配制的充填体养护28天时,单轴抗压强度为4.117mpa。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1