通过碱性蚀刻加工玻璃的方法与流程

1.本发明总体上涉及以精细结构或切口形式加工玻璃,或者产生外部轮廓,或者从具有初始厚度的玻璃元件去除玻璃至较低目标厚度。特别地,本发明涉及一种通过蚀刻加工或结构化玻璃的方法,以及能够由此制造的已加工或结构化玻璃元件。

背景技术:

2.透明、半透明和不透明玻璃的精确结构化在许多应用中都是非常有意义的。对此,需要在几微米范围内的精度。结构化涉及圆形或角形或任意自由形状的孔、空腔、通道。为了能够在广泛的应用领域中得到使用,加工过程中应在基板的边缘区域或体积上不留损伤、残留物或应力。

3.de102018005218 a1涉及一种材料改性方法,其中相对于实体引导激光束的焦点,使得除了二维运动分量之外,该路径还同时具有与其垂直的运动分量。在选择性激光蚀刻中,高强度的激光辐射导致受照射材料发生局部无裂纹改性。

4.de102013103370 a1描述了一种用于将穿孔引入玻璃基板的方法。在这种情况下,首先通过激光辐射在玻璃基板中形成开口,随后借助蚀刻方法去除材料。

5.此外,de102018100299 a1公开了一种方法,其中将玻璃元件暴露于蚀刻介质,该蚀刻介质以低于8μm/小时的缓慢的去除速率在碱性蚀刻溶液中去除玻璃元件的玻璃,并且细丝状裂纹变宽以形成通道,并且在通道壁中引入圆形的、基本上呈半球形的凹陷。

6.已知方法的缺点是,在玻璃或玻璃陶瓷基板的体积中以稳定的成本和高品质(例如,在部件的强度方面)制造复杂的细丝状的结构是非常困难的。此外,一些玻璃无法在水基蚀刻介质中进行蚀刻。同时,该方法的加工时间也有待改进。

技术实现要素:

7.发明人解决了这一问题。本发明的目的是提供一种几乎无水的碱性蚀刻,该蚀刻速度快且玻璃加工或结构化成本低。本发明的目的出乎意料地根据本发明得以实现。

8.本发明提供了一种玻璃加工方法,其中提供玻璃元件,并且从该玻璃元件中去除玻璃材料,其中去除是通过蚀刻进行的,并且其中使用有机溶剂中的碱性蚀刻介质。

9.特别地,将玻璃材料选择性地或局部地从玻璃元件中去除,或者在玻璃元件的整个表面上均匀地、各向同性地去除。

10.此外,优选地,不使用其他添加剂。有机溶剂作为蚀刻的主要成分存在,特别地,其含量大于按重量计30%(wt%)。

11.目前,蚀刻是在水基碱性蚀刻介质中进行的。但特定有机溶剂中的沸点远高于水基碱性蚀刻介质中的沸点。因此,有机溶剂中的蚀刻可以在更高温度下进行,因而,速度更快。此外,因为降解产物的溶解方式不同,所以一些难以在水基蚀刻介质中结构化的玻璃可以更容易地在有机溶剂中结构化。

12.因此,蚀刻介质几乎不含水。无水蚀刻介质意味着蚀刻介质的含水量优选小于按

重量计5%(wt%),更优选小于按重量计1%(wt%)。这主要是归咎于环境湿度,不幸的是无法完全避免。实际上,溶液应该是无水的。与水性蚀刻相反,目前的无水工艺中使用了不同的性质,例如,升高的沸点和改变的溶解度。

13.适合溶解碱性试剂的特别地是那些具有至少一个羟基的有机化合物。优选地,使用多元醇或分别具有至少两个羟基的有机化合物。

14.有机溶剂优选地包含醇。醇特别地可以为多元醇,或者分别地多羟基醇以提高氢氧化物的溶解度。特别适用的分别是二醇或二元醇,如乙二醇。作为一种合适的溶剂或溶剂组分的三醇的一种示例为甘油。

15.此外,有机溶剂可以为有机化合物的混合物,例如多元醇(即多羟基醇)的混合物,或多元醇与一种或多种其他有机化合物的混合物。

16.乙二醇的沸点约为197℃。因而,其最高加工温度远高于水基蚀刻介质。因为由于不溶性降解产物的存在,某些玻璃无法在水基蚀刻介质中蚀刻,但可以在醇中加工,所以也可以进行其他玻璃的加工或结构化。

17.进一步地,由于有机溶剂中的最高蚀刻温度远高于水基溶剂中的最高蚀刻温度,因此优选在大于130℃、优选大于150℃、特别优选大于170℃的温度下进行蚀刻。因而,加工速度可以更高。

18.氢氧化钠(naoh)或氢氧化钾(koh)特别适合作为碱性蚀刻介质。在此,优选考虑koh作为碱性蚀刻介质。koh特别适合用作精细结构化的蚀刻介质。

19.经证明特别优选的是在有机溶剂(特别是乙二醇)中koh的浓度大于4mol/l、优选大于5mol/l、特别优选大于6mol/l,但小于30mol/l。

20.本发明的目的是提供一种快速的几乎无水的蚀刻。因此,如果玻璃元件在大于130℃的蚀刻温度下暴露于有机溶剂中的碱性蚀刻介质,则优选地以至少10μm每小时、优选大于或等于20μm每小时的去除速率或蚀刻速率去除所述玻璃元件的玻璃材料。

21.根据本发明的玻璃元件优选为具有两个相对的侧表面的盘状或板状薄玻璃。玻璃元件的厚度可以小于1500微米(μm)或厚度为8mm、10mm或20mm至100mm。因此,玻璃适用于加工精细结构或切口或用于产生外部轮廓以及用于从具有初始厚度的玻璃元件去除玻璃至较低目标厚度。薄玻璃和高温加速了这一过程,并且节省或减少了时间。因此,本发明提供了一种优选为硼硅酸盐玻璃或钠钙硅酸盐玻璃的玻璃元件,其可以从位于德国美因茨市的肖特集团(schott ag)生产或商购。

22.本发明还包括一种玻璃元件,优选地,该玻璃元件包含以下玻璃组分之一,以重量百分比计(wt-%):

(具有上述给定组分玻璃的一个示例为由位于德国美因茨市的schottag制造的玻璃d263);或者或者(具有上述给定组分玻璃的一个示例为位于德国美因茨市的schott ag制造的玻璃af32);或者(该组分的一个示例为位于德国美因茨市的schott ag制造的玻璃boro33);或者

(这种组分的一个示例为位于德国美因茨市的schott ag制造的玻璃b270)。

23.一般来说,根据本发明,具有钛含量的硼硅酸盐玻璃或钠钙硅酸盐玻璃特别适用于在有机溶剂的碱性蚀刻介质中进行加工或结构化。钛化合物通常难溶于水,或者像碳化钛和二氧化钛一样,完全不溶于水。与此相反,钛化合物通常高度地溶于有机溶剂。因此,含有钛化合物的玻璃元件在有机溶剂中不会形成不期望的固体沉淀产物。

24.进一步地,具有低碱金属含量的硅酸盐玻璃特别适用于根据本发明的加工或结构化。过高的碱金属含量会使蚀刻更加困难。这使得玻璃特别适合使用碱性蚀刻介质进行受控蚀刻。根据本发明的一种改进,规定玻璃元件的玻璃为碱金属氧化物含量小于按重量计17%的硅酸盐玻璃。

25.根据本发明的方法可以提供一种玻璃元件,通过引入裂纹使用超短脉冲激光器的激光束对所述玻璃元件进行预损伤,并且其中借助于所述碱性蚀刻介质扩展所述裂纹。术语“裂纹(flaw)”在下文理解为可以穿过或不穿过基板的材料改性、缝隙或非常细的通道。

26.可以通过引入细丝状裂纹使用激光束对所述玻璃元件进行预损伤,并且其中,通过碱性蚀刻介质扩展细丝状裂纹,以形成通道。

27.细丝状裂纹可以为连续、薄的开放通道。然而,材料中也可以仅存在细丝状或线性变化。混合形式也是可能的,其中空腔或材料变化沿着线延伸。例如,一种形式是沿着线呈链状排列的短裂纹,这是由强激光束的周期性自聚焦引起的。

28.根据本发明,借助于超短脉冲激光器的激光束形成细丝状裂纹。然后,优选地,通过有机溶剂中的碱性蚀刻介质的选择性蚀刻工艺来扩展或加宽细丝状裂纹,以形成通道。

29.用于此目的的一种适用激光器为nd:yag激光器,例如,辐射波长为1064nm。根据一个实施例,超短脉冲激光器以10khz至400khz范围内、优选30khz至200khz范围内的重复频率工作。可以选择激光束在玻璃元件上的重复频率和扫描速度,使得相邻裂纹的横向距离(即间距)是可调的。脉冲持续时间小于100皮秒,优选小于20ps。激光器的适当平均功率在50w至500w的范围内。

30.用于此目的的另一种适用激光器为yb:yag激光器,例如,辐射波长为1030nm或513nm。根据该实施例,超短脉冲激光器以10hz至50mhz范围内、优选20hz至40mhz范围内的重复频率工作。脉冲持续时间小于20皮秒,优选小于10ps、低至0.5ps。激光器的适当平均功

率在20w至500w的范围内。

31.在其他实施例中,激光器可以在1100nm至100nm(uv)的波长范围内工作且脉冲持续时间为100ps至200fs。

32.根据本发明的方法特别地包括以下步骤:通过碱性蚀刻介质增加沿着预定路径相邻设置的通道的直径,直到通道之间的玻璃被去除,并且通道相结合,并且因此玻璃元件沿着路径分离。使用这种方法,可以形成玻璃元件的外轮廓以及切口。如同任何湿法化学蚀刻工艺一样,玻璃元件的边缘可以轻微地相结合。

33.因此,根据本发明,甚至可以通过蚀刻介质加宽直径不大于1μm、优选不大于0.8μm、特别优选不大于0.5μm的细丝状裂纹。由于加宽,在玻璃元件中形成通道。

34.在该加工的特定实施例中,通道的预定路径形成封闭的例如圆形或矩形路径,使得碱性蚀刻介质沿着路径的分离导致玻璃元件中出现开口。该开口朝向基板的一侧敞开,即朝向侧表面敞开,并因此在基板的表面上限定切口。开口可以具有不同的几何形状或更复杂的结构。

35.可以调节玻璃组分、碱性蚀刻介质的组分、去除或蚀刻速率以及蚀刻温度,以在通道的一个边缘或壁处相对于相应侧面形成预定锥角。然而,可以形成具有较小锥角或消失锥角的通道或边缘,这意味着侧面与通道壁或边缘之间的角度为90

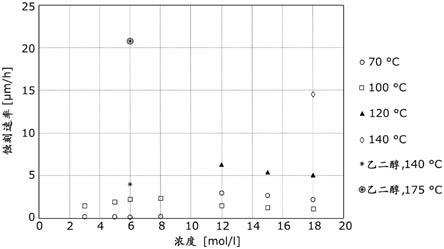

°

或至少非常接近90

°

。

附图说明

36.以下将基于优选实施例并参考附图更详细地说明本发明。在附图中,每种情况下相同的附图标记表示相同或对应的元件。

37.图1示出了用于玻璃元件的激光加工作为后续蚀刻准备的设备;

38.图2在俯视图中示出了具有引入的细丝状裂纹的玻璃元件;

39.图3示出了具有沿着细丝状裂纹引入的通道的玻璃元件;

40.图4示出了玻璃元件,其中通道由于蚀刻而增加并在侧面相结合;

41.图5示出了部分分离之后的玻璃元件;

42.图6示出了不同温度下玻璃boro33在koh水溶液或者koh乙二醇溶液中的蚀刻速率随着koh浓度的变化曲线;

43.图7示出了钛在各种蚀刻介质中的溶解度;

44.图8示出了图1所示设备的变型,用于在玻璃元件内部引入一系列裂纹或缺陷;

45.图9示出了在后续蚀刻之后,使用图8所示设备加工的玻璃元件;

46.图10示出了用于局部蚀刻玻璃元件的设备的实施例。

具体实施方式

47.图1示出了激光加工设备20的工作示例,通过该激光加工设备20可以将细丝状裂纹32引入玻璃元件1中,以在后续蚀刻工艺中在细丝状裂纹32的位置处引入通道5。激光加工设备20包括超短脉冲激光器30,其具有前置聚焦光学器件23和定位装置17。定位装置17使得超短脉冲激光器30的激光束27的冲击点73能够横向定位于待加工板状玻璃元件1的一个侧面2上。在所示示例中,定位装置17包括x-y工作台,该x-y工作台上搁置玻璃元件1的另一侧面3。然而,可替代地或额外地,也可以使光学器件移动,以移动激光束27,从而在玻璃

元件1保持固定的情况下移动激光束27的冲击点73。然后,聚焦光学器件23聚焦激光束27以形成焦点,该焦点沿光束的方向呈细长形,即,相应地横向于、特别是垂直于受照射的侧面2。这种焦点例如可以借助锥形透镜(所谓的轴棱锥)或具有很大球面像差的透镜生成。定位装置17和超短脉冲激光器30的控制优选地用编程计算机15的方式执行。这样,可以特别是通过优选地从文件或通过网络输入位置数据生成沿侧面2横向分布的细丝状裂纹32的预定图案。

48.根据一个工作示例,可以使用激光束27的下列参数:激光束波长为1064nm,通常针对nd:yag激光器。产生具有12mm初始光束直径的激光束27,然后通过焦距为16mm的呈双凸透镜形式的光学器件聚焦。超短脉冲激光器的脉冲持续时间小于20ps、优选为约10ps。脉冲以2个或更多个、优选为4个或更多个脉冲的脉冲串传送。脉冲串频率为12-48nm、优选为约20nm,脉冲能量为至少200微焦耳,相应地,脉冲串能量为至少400微焦耳。

49.随后,在引入一个或特别是一个以上细丝状裂纹32之后,取出玻璃元件1并将其置于碱性蚀刻介质中。在蚀刻工艺中,在碱性蚀刻介质中沿着细丝状裂纹32去除玻璃,从而在这种裂纹32的位置处将通道5引入玻璃元件1。

50.使用有机溶剂中的碱性蚀刻介质进行蚀刻。

51.优选地,有机溶剂(优选为乙二醇)中的koh溶液作为碱性蚀刻浴,该有机溶剂中koh的浓度大于4mol/l、优选大于5mol/l、特别优选大于6mol/l,但小于30mol/l。在本发明的一个实施例中,在大于130℃、优选大于150℃、特别优选大于170℃的温度下进行蚀刻。

52.图2在侧面2的俯视图中示出了玻璃元件1,该玻璃元件具有多个细丝状裂纹32,这些裂纹可以通过定位装置17和超短脉冲激光器30的上述计算机控制致动以特定图案排列刻于玻璃元件1中。特别地,作为示例,将细丝状裂纹32沿着呈封闭的矩形路径或线形式的预定路径引入玻璃元件1中。线的角也可以稍微圆润。对于本领域的技术人员来说将能够看到,通过该加工不仅可以形成矩形路径,而且可以形成任何形状的路径或线。

53.图3示出了后续蚀刻步骤之后的玻璃元件1,其中细丝状裂纹由碱性蚀刻介质扩展并形成沿着预定路径彼此相邻设置并沿着该路径成排的通道5。通道5的直径通过碱性蚀刻介质增加,直至去除通道5之间的玻璃,并且通道5可以相结合,并且玻璃元件1可以沿着该路径分离。例如,根据图3所示通道5的预定路径形成封闭的矩形路径,使得碱性蚀刻介质沿着所述路径进行的分离导致玻璃元件中出现开口。当然,预定路径也可以呈其他形状,如圆形或环形。

54.图4示出了玻璃元件1,其中通道5由于蚀刻在侧面结合。本发明的实施例基于通过蚀刻增加通道5的直径直至去除通道5之间的玻璃并且通道5相结合。

55.图5示出了沿路径分离后的玻璃元件1。因为通道5沿着矩形的、闭合的分离线布置,所以内部部分脱离且在玻璃元件1中形成开口13。玻璃元件1用玻璃元件1周围的阴影区域表示,从而将元件和开口13(例如附图中的通道5)区分开来,分别是内部部分。

56.图2至图5示出了本发明方法实施例的示例,其中:-沿着预定路径在玻璃元件1上传送激光束27的冲击点73;-将路径上彼此相邻的多个细丝状裂纹32引入玻璃元件1中;-通过有机溶剂中的碱性蚀刻介质扩展细丝状裂纹32,以形成通道5;并且-其中,通过碱性蚀刻介质增加沿着预定路径彼此相邻设置的通道5的直径,直至去除通道5之间的

玻璃并且通道5相结合,并且玻璃元件1可以沿着该路径分离。

57.通道5通常具有管状圆柱形的基本形状或为具有圆柱形壁的管筒。这里,从侧面2处的开口13到玻璃元件1的中间可以存在一个轻微的锥度。当大致呈圆柱形的通道5在蚀刻操作期间在加宽过程中相结合时,脊部52形成在邻接位置。一般来说,不限于图4的示例,本发明的一个实施例提供了通道5彼此邻接,从而形成脊部52,该脊部52位于通道5之间并且平行于通道5的纵向方向延伸。这些脊部52或肋相应地平行于通道5的纵向方向延伸,并且因此在图4描述中在相邻通道5之间的过渡区域的位置处仅能被视为锯齿状或齿状元件。然而,如果继续蚀刻,脊部会变平并且可能不再可见。

58.优选地,调节玻璃组分、碱性蚀刻介质的组分、去除或蚀刻速率以及蚀刻温度,以在通道5的一个边缘10或壁处相对于相应侧面2、3形成预定锥角。

59.在至少10μm/小时、大约15μm/小时至优选地等于或大于20μm/小时的范围内的更高去除速率下,相当垂直的空腔仍然存在,由此,导致处于90

°

+/-5

°

、优选90

°

+/-3

°

、特别优选90

°

+/-1

°

的范围内的锥角。

60.本发明的一个目的是提供一种快速的几乎无水的蚀刻。因此,如果将玻璃元件在大于130℃的蚀刻温度下暴露于有机溶剂中的碱性蚀刻介质,则优选地,将玻璃元件的玻璃材料以至少10μm每小时、优选大于或等于20μm每小时的去除速率或蚀刻速率去除。

61.因为许多有机溶剂如醇特别是乙二醇的沸点比水基碱性蚀刻介质的沸点高,所以可以在更高温度下进行有机溶剂中的蚀刻,因而速度更快。

62.图6示出了不同温度下不同的koh水溶液浓度对schott ag的硼硅酸盐玻璃boro33的蚀刻速率的测量值,该硼硅酸盐玻璃boro33具有如上给出的组分,厚度为1300μm。将这些70℃、100℃、120℃和140℃下的测量结果与140℃和175℃下6mol/l的koh乙二醇(eg)溶液的蚀刻速率进行比较。

63.6mol/l的koh水溶液的沸点约为115℃,15mol/l的koh水溶液的沸点约为140℃,6mol/l的koh乙二醇(eg)溶液中的沸点约为195℃。因此,蚀刻温度受限于溶剂的沸点。

64.如图6所示,140℃下浓度为6mol/l的koh乙二醇溶液中的蚀刻速率达到4μm每小时。该蚀刻速率高于具有相同koh摩尔浓度的所有水基蚀刻溶液。然而,据测量,175℃的温度下浓度为6mol/l的koh乙二醇溶液的蚀刻速率甚至为21μm每小时。该蚀刻速率比koh水溶液可实现的蚀刻速率高一个数量级。此外,对于具有上述组分的来自位于德国美因茨市的schott ag的硼硅酸盐玻璃d263,在175℃下,使用6mol/l的koh乙二醇溶液实现了接近14μm的蚀刻速率。

65.相比之下,据测量,约100℃下浓度为6mol/l的koh水溶液的蚀刻速率小于4μm每小时,约120℃下浓度为15mol/l的koh水溶液的蚀刻速率小于10μm每小时。6mol/l koh乙二醇溶液的蚀刻速率甚至远远大于水基koh溶液在高温和高koh摩尔浓度下的蚀刻速率,这可以从140℃下18mol/l溶液的所测蚀刻速率看出。

66.蚀刻所产生的降解产物在水中的溶解度往往相差很大。一些玻璃在水基蚀刻介质中很难结构化,因为低溶解度的成分可能会沉淀。然而,已经表明,这些玻璃通常可以更容易地在有机溶剂中蚀刻和结构化。具体而言,根据本发明,含钛的硼硅酸盐玻璃或钠钙硅酸盐玻璃特别适用于在具有有机溶剂的碱性蚀刻介质中加工或结构化。因此,有机溶剂中含有钛化合物的玻璃元件不会形成不期望的固体沉淀产物。因而,包含钛的玻璃元件对加工

时间有积极的影响。

67.图7的柱状图示出了钛溶解度的示例。具体地,将3mol/l的koh水溶液(左栏)和6mol/l的koh水溶液(中间栏)的蚀刻溶液的溶解度与6mol/l的koh乙二醇溶液的蚀刻溶液的溶解度进行比较。从柱状图中可以看出,有机溶剂中的溶解度几乎比具有6mol/l koh的相当的水基溶液的溶解度高10倍,比3mol/l的koh水溶液的溶解度高20倍以上。

68.本公开不限于乙二醇作为溶剂,其仅用于参照附图讨论的示例性实施例。例如,也可以使用优选地具有高沸点的其他多价有机化合物。可以混合各种有机化合物以调整蚀刻溶液的特性。此外,蚀刻溶液还可以包含多于一种的基本成分。例如,可以使用koh和naoh的组合。

69.图8示出了图1所示设备的变型,用于在玻璃元件1内部引入一系列局部或点状裂纹。例如,不是形成笔直的细长细丝状线条,而是一个极小的焦点沿着穿过材料的任意路径移动,并且在每个焦点处均会产生较小改性,使得焦点穿过材料的移动形成改性曲线,该改性曲线在某一点处与表面接触。随后,选择性地蚀刻改性结构,从而在材料中产生3d结构。因此,超短脉冲激光器30的激光束27的聚焦光学器件23可以通过在一个侧面2上的扫描运动引导进入玻璃元件1的主体。为了对材料改性,使用激光束27将局部或点状裂纹33的路径写入玻璃元件1的主体中,由此可以相对于主体引导激光束27的焦点,使得该路径具有二维运动分量以及与其垂直的运动分量。通过这种激光诱导改性,可以在后续湿化学工艺中缩短蚀刻速率。由于几乎无水的选择性碱性蚀刻,可以通过这种方式从块体中产生呈底切或曲线形式的3d结构或3d对象。

70.图9示出了在后续蚀刻之后,使用图8所示设备加工的玻璃元件1,其中通过例如碱性蚀刻介质4扩展玻璃元件1内部的先前的局部或点状裂纹33,以形成通道5。

71.图10示出了用于局部蚀刻玻璃元件的设备的实施例。将电极35浸入装有碱性蚀刻介质4的容器37中以产生呈火花39形式的静态静电放电,从而在玻璃元件1的侧面2形成凹部41。当然,可以使用另一种局部加热元件代替电极35在几乎无水的碱性蚀刻介质4中局部蚀刻玻璃元件1。因此,通过热处理加速了上述玻璃组分的精确化学蚀刻。并且不需要中间或后处理。可以在几秒钟内钻出几毫米深的微孔,并且可以毫不费力地制造出几百微米深的通道。也可以去除几毫米厚的玻璃。附图标记列表:

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1