一种四氯化锆的制备方法与流程

1.本发明属于氧化锆制备技术领域,具体涉及了一种四氯化锆的制备方法。

背景技术:

2.近年来,随着电子、能源、环保产业的发展,锆金属及其化合物需求量越来越大,四氯化锆是多种锆盐的前体,常用生产方法是电熔锆或锆英砂经过沸腾氯化得到的,然而现有锆英砂氯化工艺难度较大,所以现工业上普遍采用电熔氧化锆氯化,但生产电熔氧化锆的能耗较高、生产成本较高,导致四氯化锆的生产成本偏高。

技术实现要素:

3.本发明的目的就在于为解决现有技术的不足,而提供一种四氯化锆的制备方法,可降低四氯化锆的生产成本。

4.本发明的目的是以下述技术方案实现的:

5.一种四氯化锆的制备方法,包括以下步骤:

6.s1.取锆英砂碱熔、水洗,用盐酸调节ph至3~4,继续水洗至ph至6~7,得到水洗料;

7.s2.对步骤s1得到的所述水洗料进行煅烧,煅烧温度为600~850℃,煅烧时间为1.5~5h;

8.s3.将步骤s2得到的煅烧料进行粉碎,研磨至d50粒径为30~45um,得到氧化锆粉体,所述氧化锆粉体的含水率≤2%;

9.s4.将步骤s3得到的所述氧化锆粉体进行沸腾氯化,得到四氯化锆。

10.优选的,步骤s1所述碱熔试剂采用氢氧化钠,所述氢氧化钠用量为所述锆英砂质量的1~1.6倍,所述碱熔温度为550~650℃,时间为20~40min。

11.优选的,步骤s1所述碱熔水洗至滤液ph为9.0~10.0,水洗滤饼打浆后再用盐酸调节ph。

12.优选的,步骤s1所述盐酸浓度为2~4mol/l。

13.优选的,步骤s2所述煅烧前还包括将所述水洗料干燥的步骤,所述干燥温度为105~150℃。

14.优选的,步骤s2所述煅烧温度为650~750℃,煅烧时间为2~3h。

15.优选的,步骤s4所述沸腾氯化条件为:取所述氧化锆粉体与煅后石油焦混合,与氯气发生沸腾氯化反应,反应温度为900~1050℃,所述氧化锆粉体、所述煅后石油焦、所述氯气的质量比为(90~110):(15~19):(110~120)。

16.本发明以锆英砂碱熔水洗后的滤饼物料为原料,通过控制煅烧的温度和时间,从而控制煅烧后粒子的粒径分布,得到满足沸腾氯化用氧化锆的粒度要求,本发明提供的方法制备氧化锆的生产成本比电熔氧化锆低约1500元/吨,从而可降低四氯化锆的生产成本,提高经济效益。

具体实施方式

17.本发明提供的四氯化锆的制备方法,包括以下步骤:

18.s1.取锆英砂碱熔、水洗,用盐酸调节ph至3~4,继续水洗至ph至6~7,得到水洗料;

19.s2.对步骤s1得到的水洗料进行煅烧,煅烧温度为600~850℃,煅烧时间为1.5~5h;

20.s3.将步骤s2得到的煅烧料进行粉碎,研磨至d50粒径为30~45um,得到氧化锆粉体,氧化锆粉体的含水率≤2%;

21.s4.将步骤s3得到的氧化锆粉体进行沸腾氯化,得到四氯化锆。

22.锆英砂经过碱熔生成锆酸钠以及可溶性的na2si03和na4si04,经过水洗,去除部分na2si03和na4si04可溶性钠盐以及过量的碱,然后调节ph至3~4,使锆酸钠转化为氢氧化氧锆zro(oh)2,同时去除酸溶性的硅,该步骤需要在弱酸条件下进行,若ph过低,即酸性偏高,会导致锆溶出,经过碱熔、调酸、洗涤步骤,使硅尽可能去除,防止对后续生产带来不利影响,且减少了产品中硅杂质,提高产品纯度。水洗料接着在600~850℃条件下进行煅烧,氢氧化氧锆脱水生成氧化锆,再经过粉碎研磨得到粒径适宜的氯化生产氧化锆原料,最后经过沸腾氯化生成四氯化锆。研究发现,煅烧条件对氧化锆粉体粒径组成和水分含量有着重要影响,如表1所示,为不同煅烧条件下得到的氧化锆粉体粒径和含水率(其他生产条件相同),从表中可以看出,当煅烧温度低于600℃时,得到的物料水分含量偏高,该水分含量偏高,后续氯化时将会和氯气反应生成盐酸,严重腐蚀生产设备,当温度达到900℃时,物料团聚严重,得到的物料粒度大,对后续氯化也有不利影响,因此煅烧条件需严格控制。

23.表1水洗料煅烧实验数据

24.序号原料煅烧条件d50/μm含水率%1#水洗料500℃2h64.4332.52#水洗料600℃2h44.1891.63#水洗料700℃2h31.7960.74#水洗料800℃2h40.7560.55#水洗料900℃2h60.1580.3

25.现有技术中采用锆英砂直接氯化需要的温度较高,生产工艺更加复杂,所以现工业上普遍采用电熔氧化锆氯化,但是生产电熔氧化锆的能耗较高、生产成本较高。本发明以锆英砂碱熔水洗后的滤饼物料为原料,通过控制煅烧的温度和时间,从而控制煅烧后粒子的粒径分布,得到满足沸腾氯化用氧化锆的粒度要求,本发明提供的方法制备氧化锆的生产成本比电熔氧化锆低约1500元/吨,从而可降低四氯化锆的生产成本,提高经济效益。

26.优选的,步骤s1碱熔试剂采用氢氧化钠,氢氧化钠用量为所述锆英砂质量的1~1.6倍,碱熔温度为550~650℃,时间为20~40min。

27.优选的,步骤s1碱熔水洗至滤液ph为9.0~10.0,尽可能去除可溶性硅,水洗滤饼打浆后再调节ph。

28.优选的,步骤s1盐酸浓度为2~4mol/l。

29.优选的,步骤s2煅烧前还包括将水洗料干燥的步骤,干燥温度为105~150℃,煅烧前先进行干燥可进一步减少团聚。

30.优选的,步骤s2煅烧温度为650~750℃,煅烧时间为2~3h,经研究发现,煅烧温度为650~750℃时,所获得的氧化锆粉体粒径小,含水量也低,最适宜用于沸腾氯化原料。

31.优选的,步骤s3研磨可采用球磨机、气流粉碎磨等多种方式进行。

32.优选的,步骤s4沸腾氯化条件为:取氧化锆粉体与煅后石油焦混合,与氯气发生沸腾氯化反应,反应温度为900~1050℃,氧化锆粉体、煅后石油焦、氯气的质量比为(90~110):(15~19):(110~120)。

33.实施例1

34.取锆英砂300g,加390g氢氧化钠后,在马弗炉里,600℃煅烧30min,冷却后用水洗涤至滤液ph=9.5,滤饼打浆后,加3mol/l的盐酸溶液调ph=3.5,抽滤洗涤至滤液ph=6.7,得到水洗滤饼。取水洗滤饼100g,120℃烘干3小时,650℃煅烧3h,研磨20min,测试zro2含量为84.516%,用马尔文3000测试d50=36.5μm,该氧化锆分析指标见附表2。将该氧化锆与煅后石油焦混合送入沸腾氯化炉,与氯气进行反应,反应温度950℃,氧化锆:煅后焦:氯气=100:17:114,得到合格四氯化锆,该四氯化锆分析指标如附表3所示,该指标可以达到正常四氯化锆要求指标范围。

35.实施例2

36.取锆英砂300g,加390g氢氧化钠后,在马弗炉里,600℃煅烧30min,冷却后用水洗涤至滤液ph=9.6,滤饼打浆后,加3mol/l的盐酸溶液调ph=3.4,抽滤洗涤至滤液ph=6.5,得到水洗滤饼。取水洗滤饼100g,105℃烘干3.5小时,700℃煅烧2小时,研磨20min,测试zro2含量为84.914%,用马尔文3000测试d50=31.2μm,该氧化锆分析指标见附表2。将该氧化锆与煅后石油焦混合送入沸腾氯化炉,与氯气进行反应,反应温度950℃,氧化锆:煅后焦:氯气=100:17:114,得到合格四氯化锆,该四氯化锆分析指标如附表3所示,该指标可以达到正常四氯化锆要求指标范围。

37.实施例3

38.取锆英砂300g,加390g氢氧化钠后,在马弗炉里,600℃煅烧30分钟,冷却后用水洗涤至滤液ph=9.8,滤饼打浆后,加3mol/l的盐酸溶液调ph=3.6,抽滤洗涤至滤液ph=6.8,得到水洗滤饼。取水洗滤饼100g,110℃烘干3小时,750℃煅烧2.5h,研磨20min,测试zro2含量为84.305%,用马尔文3000测试d50=34.6μm,该氧化锆分析指标见附表2。将该氧化锆与煅后石油焦混合送入沸腾氯化炉,与氯气进行反应,反应温度950℃,氧化锆:煅后焦:氯气=100:17:114,得到合格四氯化锆,该四氯化锆分析指标如附表3所示,该指标可以达到正常四氯化锆要求指标范围。

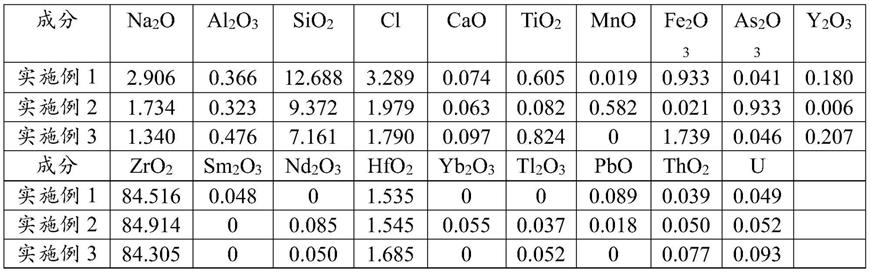

39.实施例1~3煅烧得到的氧化锆产品以及四氯化锆产品进行分析,结果如表2~3所示,从表中数据可知,氧化锆产品主要成分是zro2,含量大于84%,四氯化锆产品中zr含量大于36.5%,符合正常四氯化锆指标要求。

40.表2元素分析数据(单位:%)

[0041][0042]

表3四氯化锆分析指标

[0043]

名称zr%fe%al%指标要求≥36.5%≤0.1%≤0.1%实施例136.7%0.05%0.07%实施例236.8%0.07%0.08%实施例336.9%0.06%0.05%

[0044]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1