一种制备新型聚羧酸纳米晶核型早强减水复合剂的方法与流程

1.本发明属于减水复合剂的领域,尤其涉及一种制备新型聚羧酸纳米晶核型早强减水复合剂的方法。

背景技术:

2.目前,市场上预制构件的生产主要采用高温蒸压养护和添加以三乙醇胺类、硫酸盐类、含氯类等为主的早强剂来提高模具周转速度,而这类早强剂易引起钢筋腐蚀,降低混凝土的抗渗性和耐腐蚀性,影响混凝土的结构安全性和耐久性;同时,高温蒸压养护不仅能耗高而且对环境不友好,存在着诸多缺陷和应用局限。

3.专利cn201911345770.9公开了一种桥梁伸缩缝用补偿收缩快速修补材料,是由水泥25-40份,石膏粉0-4份,硅微粉2-4份,膨胀剂1-4份,石英砂25-33份,碎石32-40份;减水剂0.05-0.1份,缓凝剂0.05-0.15份,高吸水树脂0.01-0.1份,锂盐0.005-0.01份,消泡剂0-0.01份配制而成,该修补材料的耐腐蚀性弱。

4.专利cn202010977207.x公开了一种高浓度且粒径可控的复合纳米水化硅酸钙分散液及其制备方法,分散液包括高性能聚羧酸减水剂、水性硅烷偶联剂、消泡剂及水;制备方法:将高性能聚羧酸减水剂、水性硅烷偶联剂、消泡剂和水混合,配制成混合溶液,总质量为m1;分别配制硝酸钙溶液和硅酸钠溶液,质量之和为m2;开启高速分散机分散混合溶液,滴加硝酸钙溶液和硅酸钠溶液,反应温度为5-30℃,滴加时间为3-8h,m2与m1之比为1.5-5.0:1,钙和硅的摩尔数之比为0.8-2:1,同时滴完即可,该分散液的稳定性较弱。

5.专利cn202011012704.2公开了一种高韧高粘结性c130强度的高强纤维混凝土及制备方法,配合比包括:水泥:砂:碎石:粉煤灰:秸秆灰:硅灰:纳米硅:水:减水剂:激发剂:消泡剂:减缩剂:苎麻纤维:玄武岩纤维:caco3晶须:羧基改性聚乙烯醇聚合物=425-430:718:985:80-85:60-65:30-35:3.5-4.2:120-125:12-13:13-14:1.9-2.3:10-11:5.4-5.6:9-9.4:17.8-18.1:20-22;制法为:通过分层搅拌法将各材料间隔拌合均匀,出料、成型、养护即可,该混凝土的早强效果较弱。

6.专利cn202110026321.9公开了一种纳米塑化自密抗裂混凝土,由水泥130-155份、硫酸钙粉80-120份、沙子300-350份、石子300-370份、粉煤灰30-50份,硅粉10-50份,自密材料10-25份、减水剂0.8-2份、消泡剂0.5-2份和水100-200份混合而成,该混凝土减水效果较差。

7.专利cn202110378213.8公开了一种基于普通硅酸盐水泥的超早强超高强无机灌浆料及其制备方法,包括如下重量份组分:普通硅酸盐水泥300-500份、硅灰10-50份、细集料400-600份、快硬剂50-200份、减水剂3-15份、保水剂0.1-5份和消泡剂0.1-5份,该灌浆料制备的混凝土后期强度较弱。

8.专利cn202110570402.5公开了一种半柔性路面用水泥基灌浆材料及其制备方法,由以下组分组成:快硬硫铝酸盐水泥38-70份、硅灰10-35份、细骨料10-30份、纳米钙矾石早强剂0.01-0.6份、减水剂0.1-0.5份、消泡剂0.01-0.1份、膨胀剂0.5-2.5份、水20-35份,该

灌浆料制备的混凝土后期强度较弱。

9.由此,研制出拆模时间短、绿色环保等性能的新型聚羧酸高性能纳米晶核型早强减水复合剂是外加剂发展的必然趋势。

技术实现要素:

10.发明目的:本发明的目的是提供一种能够为水泥水化反应提供晶核生长点,且能够使得制备的纳米晶核均匀地分散到减水复合剂中,进而使得该减水复合剂能够更好分散于混凝土体系中,加速混凝土凝结,提高早期强度的新型聚羧酸纳米晶核型早强减水复合剂制备方法。

11.技术方案:本发明制备新型聚羧酸纳米晶核型早强减水复合剂的方法,包括如下步骤:

12.将25-45份聚醚大单体溶解于25-30份的水中,制得第一混合溶液;将0.15-0.25份链转移剂、0.05-0.09份还原剂及12-20份水混匀,制得混合溶液a;将4.5-7.0份不饱和酸、1.6-2.5份不饱和小单体及6.5-15份水混匀,制得混合溶液b;在35-45℃条件下将0.3-0.5份引发剂加入到第一混合溶液中,搅拌反应后,滴加混合溶液a和混合溶液b及钙源水溶液,滴加完毕后,保温反应1-1.5h,冷却即制得早强型聚羧酸减水剂;其中,所述钙源水溶液与聚醚大单体的体积重量份数比为1.14-2.8:1;

13.(2)将上述减水剂配制成浓度为10-30%的水溶液并调节其ph值10-13,在50-60℃条件下,加入0.02-0.1份消泡剂和硅源水溶液,滴加完毕后,继续保温反应30min,制得复合剂;其中,所述硅源水溶液与聚醚大单体的体积重量份数比为0.67-1.7:1。

14.进一步说,本发明制备方法的步骤(1)中,聚醚大单体可为烷撑烯基聚氧乙烯醚oxab-501或烷撑烯基聚氧乙烯醚oxac-608。

15.进一步说,本发明制备方法的步骤(1)中,链转移剂可为巯基丙酸、巯基乙酸或巯基乙醇。

16.进一步说,本发明制备方法的步骤(1)中,还原剂可为抗坏血酸、硫酸亚铁、2-羟基-2-亚磺酸基乙酸或吊白块。

17.进一步说,本发明制备方法的步骤(1)中,不饱和酸可为丙烯酸或甲基丙烯酸。

18.进一步说,本发明制备方法的步骤(1)中,不饱和小单体可为2-丙烯酰胺-2-甲基丙磺酸、甲基丙烯磺酸钠或丙烯酰胺。

19.进一步说,本发明制备方法的步骤(1)中,引发剂可为过氧化氢、过硫酸铵或过硫酸钾。

20.进一步说,本发明制备方法的步骤(1)中,钙源水溶液的摩尔浓度可为0.5-2.0mol/l,钙源可为甲酸钙、硝酸钙、氯化钙、氟化钙、乳酸钙或碳酸氢钙。

21.进一步说,本发明制备方法的步骤(2)中,消泡剂可为聚氧乙烯聚氧丙烯季戊四醇醚或聚醚改性聚硅氧烷。

22.进一步说,本发明制备方法的步骤(2)中,硅源水溶液的摩尔浓度可为0.5-2.0mol/l,硅源可为九水偏硅酸钠、液体硅酸钠、硅酸钾或氟硅酸镁。

23.有益效果:与现有技术相比,本发明的显著优点为:该新型聚羧酸纳米晶核型早强减水复合剂,在制备时通过分步骤引入钙源和硅源,进而能够使得制备的纳米晶核均匀的

分散到减水剂中,从而使得钙减水复合剂更好地分散于混凝土体系中,有效解决了纳米晶核的分散性问题,为水泥水化反应提供晶核生长点、降低了形成水化产物c-s-h凝胶活化能的方式,减水效果优,且加速混凝土凝结,提高早期强度;且制备得减水复合剂不包含损害混凝土后期强度以及加速钢筋锈蚀的成分,对混凝土后期强度损失小,对钢筋无锈蚀、绿色环保。

具体实施方式

24.下面结合实施例对本发明的技术方案做进一步详细说明。需说明的是,本发明所采用的原料均可购自市售,且本发明实施例中1份=1g。

25.实施例1

26.该实施例制备新型聚羧酸纳米晶核型早强减水复合剂的方法包括如下步骤:

27.(1)称取9.1g甲酸钙置于100ml的容量瓶中,加蒸馏水至100ml刻度线处,用玻璃棒搅拌溶解完全后,取出70ml摩尔浓度为1mol/l甲酸钙水溶液备用;

28.(2)称取12.78g液体硅酸钠置于50ml的容量瓶中,加蒸馏水至50ml刻度线处,用玻璃棒搅拌溶解完全后,取出45ml摩尔浓度为1mol/l硅酸钠水溶液备用,甲酸钙水溶液与硅酸钠水溶液的摩尔比为1:1;

29.(3)在250ml大烧杯中装入43.75g聚醚大单体oxab-608、25g的水,在磁力搅拌器上加热溶解完全,得到第一混合溶液;将0.22g巯基丙酸、0.0875gvc、12.13g水放入100ml的烧杯中在磁力搅拌器上充分搅拌得到混合溶液a;将6.8g丙烯酸、2.5g 2-丙烯酰胺-2-甲基丙磺酸、6.625g水放入100ml的烧杯中在磁力搅拌器上充分搅拌得到混合溶液b;待第一混合溶液溶解完全后,在45℃条件下,将0.44g的引发剂h2o2倒入其中,搅拌10min后,将混合溶液a、混合溶液b及70ml浓度为1mol/l的甲酸钙水溶液利用蠕动泵同时滴加入第一混合溶液中,滴加时间分别为3h、3.5h和2.5h,滴加结束后,保温1h,冷却至室温制得早强型聚羧酸减水剂;

30.(4)将上述制备的早强型聚羧酸减水剂调节固含量为10%左右制得分散液,并用碱液氢氧化钠调节ph至10-13,升温至50℃,加入0.06g消泡剂聚氧乙烯聚氧丙烯季戊四醇醚并将配制好的45ml摩尔浓度为1mol/l硅酸钠水溶液用蠕动泵滴加到分散液中,滴加时间为4h,边滴加边搅拌,滴加完后保温30min,即制得聚羧酸高性能纳米晶核型早强减水复合剂。

31.实施例2

32.该实施例制备新型聚羧酸纳米晶核型早强减水复合剂的方法包括如下步骤:

33.(1)称取9.1g甲酸钙置于100ml的容量瓶中,加蒸馏水至100ml刻度线处,用玻璃棒搅拌溶解完全后,取出70ml摩尔浓度为1mol/l甲酸钙水溶液备用;

34.(2)称取14.2g硅酸钠置于50ml的容量瓶中,加蒸馏水至50ml刻度线处,用玻璃棒搅拌溶解完全后,取出50ml摩尔浓度为1mol/l硅酸钠水溶液备用,甲酸钙水溶液与硅酸钠水溶液的摩尔比为1:1;

35.(3)在250ml大烧杯中装入29.17g聚醚大单体oxab-608和30g的水,在磁力搅拌器上加热溶解完全,制得第一混合溶液;将0.15g巯基丙酸、0.059gvc、19.4g水放入100ml的烧杯中在磁力搅拌器上充分搅拌制得混合溶液a;将4.54g丙烯酸、1.67g 2-丙烯酰胺-2-甲基

丙磺酸、14.6g水放入100ml的烧杯中在磁力搅拌器上充分搅拌制得混合溶液b;待第一混合溶液溶解完全后,将0.3g的引发剂h2o2倒入其中,搅拌10min后,将混合溶液a、混合溶液b及70ml浓度为1mol/l的甲酸钙水溶液利用蠕动泵同时滴加入第一混合溶液中,滴加时间分别为3h、3.5h和2.0h,滴加结束后,保温1h,冷却至室温;

36.(4)将上述制备的早强型聚羧酸减水剂调节固含量为30%左右,制得分散液,并用碱液氢氧化钠调节ph至10-13,升温至50℃,加入0.08g消泡剂聚氧乙烯聚氧丙烯季戊四醇醚并将配制好的50ml摩尔浓度为1mol/l硅酸钠水溶液用蠕动泵滴加到分散液中,滴加时间为4h,边滴加边搅拌,滴加完后保温30min,即制得聚羧酸高性能纳米晶核型早强减水复合剂。

37.实施例3

38.该实施例制备新型聚羧酸纳米晶核型早强减水复合剂的方法包括如下步骤:

39.(1)称取10.4g甲酸钙置于100ml的容量瓶中,加蒸馏水至100ml刻度线处,用玻璃棒搅拌溶解完全后,取出80ml摩尔浓度为1mol/l甲酸钙水溶液备用;

40.(2)称取19.88g硅酸钠置于100ml的容量瓶中,加蒸馏水至100ml刻度线处,用玻璃棒搅拌溶解完全后,取出70ml摩尔浓度为1mol/l硅酸钠水溶液备用,甲酸钙水溶液与硅酸钠水溶液的摩尔比为1:1;

41.(3)在250ml大烧杯中装入43.75g聚醚大单体oxab-608、30g的水,在磁力搅拌器上加热溶解完全,得到第一混合溶液;将0.22g巯基丙酸、0.0875gvc、19.4g水放入100ml的烧杯中在磁力搅拌器上充分搅拌得到混合溶液a;将6.8g丙烯酸、2.5g amps、14.5g水放入100ml的烧杯中在磁力搅拌器上充分搅拌得到混合溶液b;待第一混合溶液溶解完全后,将0.44g的引发剂h2o2倒入其中,搅拌10min后,将混合溶液a、混合溶液b及80ml浓度为1mol/l的甲酸钙水溶液利用蠕动泵同时滴加入第一混合溶液中,滴加时间分别为3h、3.5h和3.5h,滴加结束后,保温1h,冷却至室温;

42.(4)将上述制备的的早强型聚羧酸减水剂调节固含量为10%左右,制得分散液,并用碱液氢氧化钠调节ph至10-13,升温至55℃,加入0.08g消泡剂聚氧乙烯聚氧丙烯季戊四醇醚并将配制好的70ml摩尔浓度为1mol/l硅酸钠水溶液用蠕动泵滴加到分散液中,滴加时间为5h,边滴加边搅拌,滴加完后保温30min,即得到聚羧酸高性能纳米晶核型早强减水复合剂。

43.实施例4

44.该实施例制备新型聚羧酸纳米晶核型早强减水复合剂的方法包括如下步骤:

45.(1)称取9.1g甲酸钙置于100ml的容量瓶中,加蒸馏水至100ml刻度线处,用玻璃棒搅拌溶解完全后,取出70ml摩尔浓度为1mol/l甲酸钙水溶液备用;

46.(2)称取8.52g硅酸钠置于50ml的容量瓶中,加蒸馏水至50ml刻度线处,用玻璃棒搅拌溶解完全后,取出30ml摩尔浓度为1mol/l硅酸钠水溶液备用,甲酸钙水溶液与硅酸钠水溶液的摩尔比为1:1。

47.(3)在250ml大烧杯中装入43.75g聚醚大单体oxab-608、30g的水,在磁力搅拌器上加热溶解完全,得到第一混合溶液;将0.22g巯基丙酸、0.0875gvc、19.4g水放入100ml的烧杯中在磁力搅拌器上充分搅拌得到混合溶液a;将6.8g丙烯酸、2.5g amps、14.5g水放入100ml的烧杯中在磁力搅拌器上充分搅拌得到混合溶液b;待第一混合溶液溶解完全后,将

0.44g的引发剂h2o2倒入其中,搅拌10min后,将混合溶液a、混合溶液b及70ml浓度为1mol/l的甲酸钙水溶液利用蠕动泵同时滴加入第一混合溶液中,滴加时间分别为3h、3.5h和3.0h,滴加结束后,保温1h,冷却至室温;

48.(4)将上述制备的早强型聚羧酸减水剂调节固含量为10%左右,制得分散液并用碱液氢氧化钠调节ph至10-13,升温至55℃,加入0.04g消泡剂聚氧乙烯聚氧丙烯季戊四醇醚并将配制好的30ml摩尔浓度为1mol/l硅酸钠水溶液用蠕动泵滴加到分散液中,滴加时间为4.5h,边滴加边搅拌,滴加完后保温30min,即得到聚羧酸高性能纳米晶核型早强减水复合剂。

49.实施例5

50.该实施例制备新型聚羧酸纳米晶核型早强减水复合剂的方法包括如下步骤:

51.(1)钙源、硅源水溶液的配制:称取7.8g甲酸钙置于100ml的容量瓶中,加蒸馏水至100ml刻度线处,用玻璃棒搅拌溶解完全后,取出60ml摩尔浓度为1mol/l甲酸钙水溶液备用;

52.(2)称取11.36g硅酸钠置于50ml的容量瓶中,加蒸馏水至50ml刻度线处,用玻璃棒搅拌溶解完全后,取出40ml摩尔浓度为1mol/l硅酸钠水溶液备用,甲酸钙水溶液与硅酸钠水溶液的摩尔比为1:1。

53.(3)在250ml大烧杯中装入43.75g聚醚大单体oxab-608、30g的水,在磁力搅拌器上加热溶解完全,得到第一混合溶液;将0.22g巯基丙酸、0.0875gvc、19.4g水放入100ml的烧杯中在磁力搅拌器上充分搅拌得到混合溶液a;将6.8g丙烯酸、2.5g amps、14.5g水放入100ml的烧杯中在磁力搅拌器上充分搅拌得到混合溶液b;待第一混合溶液溶解完全后,将0.44g的引发剂h2o2倒入其中,搅拌10min后,将混合溶液a、混合溶液b及60ml浓度为1mol/l的甲酸钙水溶液利用蠕动泵同时滴加入第一混合溶液中,滴加时间分别为3h、3.5h和2.5h,滴加结束后,保温1h,冷却至室温;

54.(4)将上述制备的早强型聚羧酸减水剂调节固含量为30%左右,并用碱液氢氧化钠调节ph至10-13,升温至60℃,加入0.04g消泡剂聚氧乙烯聚氧丙烯季戊四醇醚并将配制好的40ml摩尔浓度为1mol/l硅酸钠水溶液用蠕动泵滴加到分散液中,滴加时间为5.5h,边滴加边搅拌,滴加完后保温30min,即得到聚羧酸高性能纳米晶核型早强减水复合剂。

55.实施例6

56.该实施例制备新型聚羧酸纳米晶核型早强减水复合剂的方法包括如下步骤:

57.(1)称取6.5g甲酸钙置于50ml的容量瓶中,加蒸馏水至50ml刻度线处,用玻璃棒搅拌溶解完全后,取出50ml摩尔浓度为1mol/l甲酸钙水溶液备用;

58.(2)称取14.2g硅酸钠置于50ml的容量瓶中,加蒸馏水至50ml刻度线处,用玻璃棒搅拌溶解完全后,取出50ml摩尔浓度为1mol/l硅酸钠水溶液备用,甲酸钙水溶液与硅酸钠水溶液的摩尔比为1:1;

59.(3)在250ml大烧杯中装入43.75g聚醚大单体oxab-608、30g的水,在磁力搅拌器上加热溶解完全,得到第一混合溶液;将0.22g巯基丙酸、0.0875gvc、19.4g水放入100ml的烧杯中在磁力搅拌器上充分搅拌得到混合溶液a;将6.8g丙烯酸、2.5g amps、14.5g水放入100ml的烧杯中在磁力搅拌器上充分搅拌得到混合溶液b;待第一混合溶液溶解完全后,将0.44g的引发剂h2o2倒入其中,搅拌10min后,将混合溶液a、混合溶液b及50ml浓度为1mol/l

的甲酸钙水溶液利用蠕动泵同时滴加入混合溶液一中,滴加时间分别为3h、3.5h和2.0h,滴加结束后,保温1h,冷却至室温;

60.(4)将上述制备的早强型聚羧酸减水剂调节固含量为10%左右,并用碱液氢氧化钠调节ph至10-13,升温至55℃,加入0.02g消泡剂聚氧乙烯聚氧丙烯季戊四醇醚并将配制好的50ml摩尔浓度为1mol/l硅酸钠水溶液用蠕动泵滴加到分散液中,滴加时间为5.5h,边滴加边搅拌,滴加完后保温30min,即得到聚羧酸高性能纳米晶核型早强减水复合剂。

61.对比例1

62.该对比例制备方法与实施例4基本相同,不同之处在于钙源和硅源同时加入减水剂中,具体包括如下步骤:

63.该实施例制备新型聚羧酸纳米晶核型早强减水复合剂的方法包括如下步骤:

64.(1)称取9.1g甲酸钙置于100ml的容量瓶中,加蒸馏水至100ml刻度线处,用玻璃棒搅拌溶解完全后,取出70ml摩尔浓度为1mol/l甲酸钙水溶液备用;

65.(2)称取8.52g硅酸钠置于50ml的容量瓶中,加蒸馏水至50ml刻度线处,用玻璃棒搅拌溶解完全后,取出30ml摩尔浓度为1mol/l硅酸钠水溶液备用,甲酸钙水溶液与硅酸钠水溶液的摩尔比为1:1。

66.(3)在250ml大烧杯中装入43.75g聚醚大单体oxab-608、30g的水,在磁力搅拌器上加热溶解完全,得到第一混合溶液;将0.22g巯基丙酸、0.0875gvc、19.4g水放入100ml的烧杯中在磁力搅拌器上充分搅拌得到混合溶液a;将6.8g丙烯酸、2.5g amps、14.5g水放入100ml的烧杯中在磁力搅拌器上充分搅拌得到混合溶液b;待第一混合溶液溶解完全后,将0.44g的引发剂h2o2倒入其中,搅拌10min后,将混合溶液a、混合溶液b利用蠕动泵同时滴加入第一混合溶液中,滴加时间分别为3h、3.5h,滴加结束后,保温1h,冷却至室温;

67.(4)将上述制备的早强型聚羧酸减水剂调节固含量为10%左右,制得分散液并用碱液氢氧化钠调节ph至10-13,升温至55℃,加入0.04g消泡剂聚氧乙烯聚氧丙烯季戊四醇醚并将配制好的30ml摩尔浓度为1mol/l硅酸钠水溶液及70ml浓度为1mol/l的甲酸钙水溶液用蠕动泵滴加到分散液中,滴加时间分别为3h、4.5h,边滴加边搅拌,滴加完后保温30min,即得到聚羧酸高性能纳米晶核型早强减水复合剂。

68.性能检测

69.未使用聚羧酸高性能纳米晶核型早强减水复合剂的水泥胶砂试块、使用上述6个实施例聚羧酸高性能纳米晶核型早强减水复合剂的21个水泥胶砂试块及使用上述对比例1的减水复合剂均按照gb/t 2419-2005《水泥胶砂流动度测定方法》的标准进行水泥胶砂流动度测试及30min流动度损失。

70.水泥胶砂流动度测定:先将2.0%聚羧酸高性能纳米晶核型早强减水复合剂与水混合倒入锅中,再将450g水泥,1350g标准砂倒入锅中,立即搅拌,将拌好的胶砂分两层迅速装人试模,第一层装至截锥圆模高度约三分之二处,用小刀在相互垂直两个方向各划5次用捣棒由边缘至中心均匀捣压15次;随后,装第二层胶砂,装至高出截锥圆模约20mm,用小刀在相互垂直两个方向各划5次,再用捣棒由边缘至中心均匀捣压10次,捣压完毕,取下模套,将小刀倾斜,从中间向边缘分两次以近水平的角度抹去高出截锥圆模的胶砂,并擦去落在桌面上的胶砂,将截锥圆模垂直向上轻轻提起。立刻开动跳桌,以每秒钟一次的频率,在25s士1s内完成25次跳动,跳动完毕,用卡尺测量胶砂地面互相垂直两个方向直径,计算平均

值,取整数。

71.未使用聚羧酸高性能纳米晶核型早强减水复合剂的混凝土试块,对比例和使用上述6个实施例聚羧酸高性能纳米晶核型早强减水复合剂的21个混凝土试块,均按照gb 8076-2008《混凝土外加剂》的标准进行抗压强度比的测定。

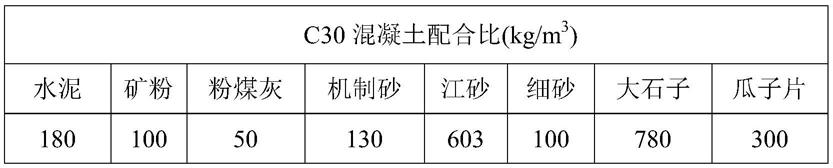

72.抗压强度比测定:将水泥、砂、石(具体配比如下表1所示)一次投入公称容量为60l的单卧轴式强制搅拌机,干拌均匀,再加入掺有液体外加剂的拌合水一起搅拌2min,出料后,在铁板上用人工翻拌至均匀,装入100

×

100的模具中,分别养护1d、3d、7d、28d,在压力机下测其抗压强度,计算得抗压强度比。

73.表1c30混凝土配合比

[0074][0075]

空白样、对比样和使用上述6个实施例制备聚羧酸高性能纳米晶核型早强减水复合剂的水泥胶砂流动度的测试结果如表2所示,抗压强度比测试结果如表3所示。

[0076]

表2聚羧酸高性能纳米晶核型早强减水复合剂水泥胶砂流动度测试结果

[0077][0078][0079]

表3聚羧酸高性能纳米晶核型早强减水复合剂抗压强度比测试结果

[0080][0081]

通过表2和表3可知,本发明制备的减水复合剂应用于混凝土中,其1d的强度提高5-15%,3d的强度提高5%-20%,7d的强度提高5%-10%,28d的强度提高2%-15%,可达到gb 8076-2008《混凝土外加剂》中早强型高性能减水剂的标准要求,不仅具有加速混凝土凝结、提高早期强度的优点,同时,它具有一定减水效果,性能良好,还具有混凝土后期强度损失小,对钢筋无锈蚀、绿色环保等优点。

[0082]

实施例7

[0083]

该实施例制备新型聚羧酸纳米晶核型早强减水复合剂的方法包括如下步骤:

[0084]

(1)称取8.2g硝酸钙置于100ml的容量瓶中,加蒸馏水至100ml刻度线处,用玻璃棒搅拌溶解完全后,取出70ml摩尔浓度为0.5mol/l硝酸钙水溶液备用;

[0085]

(2)称取7.1g九水偏硅酸钠置于50ml的容量瓶中,加蒸馏水至50ml刻度线处,用玻璃棒搅拌溶解完全后,取出30ml摩尔浓度为0.5mol/l偏硅酸钠水溶液备用,硝酸钙水溶液与偏硅酸水溶液的摩尔比为1:1;

[0086]

(3)在250ml大烧杯中装入25g聚醚大单体oxab-501、25g的水,在磁力搅拌器上加热溶解完全,得到第一混合溶液;将0.22g巯基乙酸、0.08g硫酸亚铁、12g水放入100ml的烧杯中在磁力搅拌器上充分搅拌得到混合溶液a;将4.5g甲基丙烯酸、1.6g甲基丙烯磺酸钠、6.5g水放入100ml的烧杯中在磁力搅拌器上充分搅拌得到混合溶液b;待第一混合溶液溶解完全后,在35℃条件下,将0.3g的引发剂过硫酸铵倒入其中,搅拌10min后,将混合溶液a、混合溶液b及70ml浓度为0.5mol/l的硝酸钙水溶液利用蠕动泵同时滴加入第一混合溶液中,

滴加时间分别为3h、3.5h和2.5h,滴加结束后,保温1h,冷却至室温制得早强型聚羧酸减水剂;

[0087]

(4)将上述制备的早强型聚羧酸减水剂调节固含量为10%左右制得分散液,并用碱液氢氧化钠调节ph至10-13,升温至55℃,加入0.06g消泡剂聚醚改性聚硅氧烷并将配制好的30ml摩尔浓度为0.5mol/l硅酸钠水溶液用蠕动泵滴加到分散液中,滴加时间为4h,边滴加边搅拌,滴加完后保温30min,即制得聚羧酸高性能纳米晶核型早强减水复合剂。

[0088]

实施例8

[0089]

该实施例制备新型聚羧酸纳米晶核型早强减水复合剂的方法包括如下步骤:

[0090]

(1)称取22.196g氯化钙置于100ml的容量瓶中,加蒸馏水至100ml刻度线处,用玻璃棒搅拌溶解完全后,取出70ml摩尔浓度为2.0mol/l氯化钙水溶液备用;

[0091]

(2)称取15.43g硅酸钾置于50ml的容量瓶中,加蒸馏水至50ml刻度线处,用玻璃棒搅拌溶解完全后,取出30ml摩尔浓度为2.0mol/l硅酸钾水溶液备用,氯化钙水溶液与硅酸钾水溶液的摩尔比为1:1;

[0092]

(3)在250ml大烧杯中装入45g聚醚大单体oxab-501、30g的水,在磁力搅拌器上加热溶解完全,得到第一混合溶液;将0.25g巯基乙醇、0.09g2-羟基-2-亚磺酸基乙酸、20g水放入100ml的烧杯中在磁力搅拌器上充分搅拌得到混合溶液a;将7.0g甲基丙烯酸、2.0g丙烯酰胺、15水放入100ml的烧杯中在磁力搅拌器上充分搅拌得到混合溶液b;待第一混合溶液溶解完全后,在45℃条件下,将0.5g的引发剂过硫酸钾倒入其中,搅拌10min后,将混合溶液a、混合溶液b及70ml浓度为2.0mol/l的氯化钙水溶液利用蠕动泵同时滴加入第一混合溶液中,滴加时间分别为3h、3.5h和2.5h,滴加结束后,保温1h,冷却至室温制得早强型聚羧酸减水剂;

[0093]

(4)将上述制备的早强型聚羧酸减水剂调节固含量为10%左右制得分散液,并用碱液氢氧化钠调节ph至10-13,升温至60℃,加入0.06g消泡剂聚氧乙烯聚氧丙烯季戊四醇醚并将配制好的30ml摩尔浓度为2.0mol/l硅酸钾水溶液用蠕动泵滴加到分散液中,滴加时间为4h,边滴加边搅拌,滴加完后保温30min,即制得聚羧酸高性能纳米晶核型早强减水复合剂。

[0094]

除上述实施例外,本发明制备时所采用的还原剂还可为吊白块,所采用的钙源话可为氟化钙、乳酸钙或碳酸氢钙,所采用的硅源还可为氟硅酸镁。

[0095]

同样,将上述实施例7和实施例8进行流动性和抗压强度检测,获得的结果如下表4和表5所示。

[0096]

表4实施例7和实施例8的减水复合剂水泥胶砂流动度测试结果

[0097]

[0098]

表5实施例7和实施例8的减水复合剂抗压强度比测试结果

[0099][0100]

通过表4和表5可知,本发明制备的减水复合剂应用于混凝土中,其1d的强度提高15-25%,3d的强度提高3%-10%,7d的强度提高5%-20%,28d的强度提高3%-15%,可达到gb 8076-2008《混凝土外加剂》中早强型高性能减水剂的标准要求,不仅具有加速混凝土凝结、提高早期强度的优点,同时,它具有一定减水效果,性能良好,还具有混凝土后期强度损失小,对钢筋无锈蚀、绿色环保等优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1