一种胶凝材料、全固废混凝土及其制备方法与流程

制备可以水化硬化的胶凝材料,进而制备出高性能的混凝土工程材料。

11.在上述胶凝材料的组成成分中,碱渣粉的用量应限制为5~10%。如高于该含量,会导致碱性过高,影响混凝土的强度和耐久性;而低于该含量范围,碱渣粉无法与胶凝材料中的其他组成分发挥充分的激发作用,特别是矿渣粉中硅氧四面体、铝氧四面体的潜在水硬活性无法被充分利用。优选地,所述碱渣粉的ph值为9~10。

12.优选地,所述胶凝材料以质量百分数计,包括以下组分钢渣粉28~32%、矿渣粉48~52%、脱硫石膏粉10~12%,碱渣粉7~9%

13.进一步的,所述碱渣粉为废旧催化剂、中和酸性废水后的碱性污泥和磷酸钙渣粉中的一种或多种的组合。进一步的,所述碱渣粉优选为磷酸钙渣粉,磷酸钙渣粉在工业生产中更为常见,其来源包括电子化学品、食品添加剂、功能性材料等磷化工产品的生产过程中产生的废渣;且相对于其他碱渣粉,磷酸钙渣粉与配方中其他成分混合后制备的胶凝材料性能更优。

14.进一步的,所述钢渣粉、所述矿渣粉、所述脱硫石膏粉和所述碱渣粉的比表面积为420~570m2/kg。胶凝材料的原料钢渣、矿渣、脱硫石膏、碱渣粉的比表面积越大,则四种原料混合越充分,原料的潜在特性能能够得到更好的发挥。

15.本发明实现目的之二所采用的技术方案是:提供了一种基于上述胶凝材料制备得到的全固废混凝土,所述全固废混凝土的组成成分以质量百分数计,包括:上述胶凝材料16~24%,废砂32~40%,废石32~40%,水4~8%,减水剂0.1~2%。

16.其中,胶凝材料的组分含量是影响全固废混凝土性能最重要的因素,本发明将胶凝材料的含量控制在16~24%的范围内,能够使制备获得的全固废混凝土的力学性能更为理想。高于或低于该范围,均无法达到预期的抗压强度。

17.优选地,所述减水剂为聚羧酸高效减水剂。与其他减水剂相比,聚羧酸高效减水剂具有掺量低、减水率高的特点,减水率可高达45%。进一步的,所述废砂的粒度不高于4.75mm,所述废石的粒度为4.75~19mm。

18.优选地,所述全固废混凝土的组成成分以质量百分数计,包括:上述胶凝材料19~23%,废砂35~40%,废石36~40%,水5~7%,减水剂0.1~0.5%。上述组分配比制备获得全固废混凝土力学性能更优。

19.本发明实现目的之三所采用的技术方案是:提供了一种全固废混凝土的制备方法,包括以下步骤:将称重后的废砂、废石、胶凝材料、水和减水剂搅拌混匀,获得全固废混凝土。

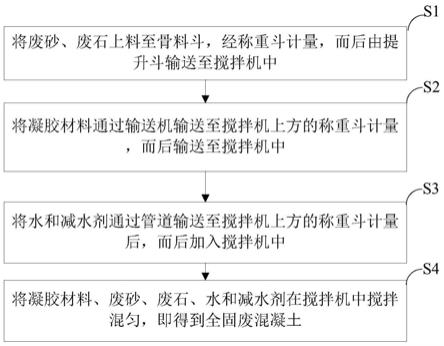

20.上述制备方法具体包括:首先,将废砂、废石上料至骨料斗,经称重斗计量,而后由提升斗输送至搅拌机中;其次,将胶凝材料通过输送机输送至搅拌机上方的称重斗计量,而后输送至搅拌机中;再次,将水和减水剂通过管道输送至搅拌机上方的称重斗计量后,而后加入搅拌机中;最后,将胶凝材料、废砂、废石、水和减水剂在搅拌机中搅拌混匀,即得到全固废混凝土。

21.进一步的,所述胶凝材料的制备方法包括:将钢渣粉、矿渣粉、脱硫石膏粉和碱渣粉混匀,获得胶凝材料。

22.优选地,所述钢渣粉的比表面积为500m2/kg;所述矿渣粉的比表面积为500m2/kg;所述脱硫石膏粉的比表面积为420m2/kg;所述碱渣粉的比表面积为570m2/kg。本发明结合物

料的不同特性,选择每种物料最适宜的比表面积进行处理,并形成一定的差异,使原料彼此之间的接触更加充分,配合效果更好。

23.综上,本发明提供的全固废混凝土及其制备方法将钢铁冶金渣、化工废渣等工业固废应用于混凝土中,不仅能降低环境污染、减少资源浪费、降低生产成本(以一条100万吨/年的固废基混凝土生产线计算,每年可消纳20万吨钢铁化工渣制备胶凝材料,用胶凝材料替代水泥制备混凝土,可同步消纳约80万吨废砂、废石以替代砂石骨料)。与传统方法制备的混凝土相比,本发明制备的全固废混凝土,利用耦合制备的胶凝材料代替水泥,不仅降低25~30%的制造成本,还能显著改善混凝土的力学性能。

24.与现有技术相比,本发明的有益效果为:

25.(1)本发明提供的胶凝材料,在原料的选取上可以消耗钢铁行业及化工行业废渣,利用该胶凝材料为原料制备的全固废混凝土,能够进一步消耗及利用尾矿废砂、废石等,还能够节约天然矿产资源,减少这些资源开采和加工过程所带来的环境破坏,并减少废气、废水、废渣和碳排放,实现产业园区钢铁冶金渣和化工渣的资源化利用。

26.(2)利用本发明制备获得的胶凝材料替代水泥来制备全固废混凝土,不仅在成本比普通水泥降低了25~35%,而且能够显著提升全固废混凝土材料的力学性能,标准养护28天后,抗压强度可达60mpa以上,能够满足建筑行业对高强度混凝土的使用需求。

附图说明

27.图1为本发明提供的一种全固废混凝土的制备方法的流程图。

具体实施方式

28.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

30.下面将结合实施例、对比例及实验数据对本发明提供的一种胶凝材料及全固废混凝土及其制备方法进行详细说明,但不作为本发明的限定。

31.实施例1

32.对钢渣、矿渣、脱硫石膏、磷酸钙渣原料进行预处理:钢渣粉粉磨至的比表面积为500m2/kg;矿渣破碎后,输送到球磨机中粉磨至比表面积为500m2/kg。脱硫石膏经烘干预处理,输送到球磨机中粉磨至比表面积为420m2/kg。磷酸钙渣经烘干预处理,输送到球磨机中粉磨至比表面积为570m2/kg。

33.将预处理后的钢渣粉、矿渣粉、脱硫石膏粉和磷酸钙渣粉按照下表1所示的质量百分比加入到球磨机中,粉磨均混后得到胶凝材料。

34.表1:实施例1

‑

5与对比例1

‑

5制备的胶凝材料各组成成分的质量百分数

[0035] 钢渣粉矿渣粉脱硫石膏粉碱渣粉实施例13250108

实施例23048127废旧催化剂实施例32852109碱性污泥实施例42555155实施例535451010对比例13255103对比例232461012对比例32062108对比例44042108对比例53250108

[0036]

实施例2

‑5[0037]

在实施例1的基础上,分别按照表1所示的配方组分含量分别制备胶凝材料。其中,实施例2将实施例1胶凝材料成分中的磷酸钙渣粉替换为废旧催化剂;实施例3将实施例1胶凝材料成分中的磷酸钙渣粉替换为中和酸性污水后的碱性污泥。

[0038]

对比例1

‑4[0039]

在实施例1的基础上,按照表1所示的配方组分含量分别制备胶凝材料,其他条件不变。

[0040]

对比例5

[0041]

在实施例1的基础上,将钢渣粉、矿渣粉、脱硫石膏粉和碱渣粉,粉磨至比表面积均不高于400m2/kg。

[0042]

应用例1

[0043]

利用实施例1

‑

5及对比例1

‑

5制备获得的胶凝材料分别制备全固废混凝土:

[0044]

按下列质量份数准备原料:胶凝材料21份、废砂35份、废石38份、水6份,并加入原料总质量0.4%的减水剂。其中,废砂、废石来自选矿厂出来的全尾矿,废砂粒度为不高于4.75mm,废石粒度为4.75~19mm,减水剂为聚羧酸高效减水剂。参见图1,将废砂、废石上料至骨料斗后,经称重斗计量后,提升斗输送至双卧轴强制式搅拌机中;胶凝材料通过螺旋输送机送至搅拌机上方的称重斗计量,后进入搅拌机中。水、减水剂通过管道输送至搅拌机上方的称重斗计量,后进入搅拌机中,胶凝材料、废砂、废石、水、减水剂搅拌混匀后可得到全固废混凝土。

[0045]

性能测试:在环境温度为20℃左右,相对湿度不低于60%的条件下,将上述步骤制备获得的混凝土注入100

×

100

×

100mm的模具中并振动成型。将成型后将混凝土试块在标准环境下进行养护,养护温度为20

±

2℃,相对湿度不低于95%,养护龄期为3天、7天、28天,分别测试各混凝土试块3天、7天、28天的抗压强度。结果如下表所示:

[0046]

表2:

[0047][0048]

由上表可知:

[0049]

对比例1中,将胶凝材料中碱渣粉的质量百分数调整为3%,降低碱渣粉的含量后,碱渣粉与胶凝材料中其他成分无法充分反应,激发作用不明显,导致混凝土力学性能降低。

[0050]

对比例2中,将胶凝材料中的碱渣粉的质量百分数调整为12%,过高含量的碱渣粉会影响混凝土的强度和耐久性,导致混凝土力学性能降低。

[0051]

对比例3和对比例4中,分别调整胶凝材料中钢渣的含量分别为20%和40%,超出实施例1

‑

5所限定的25~35%的范围,制备获得的混凝土力学性能也不够理想。其中,对比例3的力学性能虽然相对较好,但其对钢渣的利用率仅有20%,利用率较实施例1

‑

5更低。

[0052]

对比例5中,将钢渣粉、矿渣粉、脱硫石膏粉和碱渣粉,粉磨至比表面积均不高于400m2/kg,低于实施例1

‑

5中的420~570m2/kg的范围,由于原料彼此之间接触不够充分,未能充分反应进而影响了最终制备混凝土的性能。

[0053]

本发明实施例1

‑

5制备得到的全固废混凝土的抗压强度均≥60mpa,力学性能具优异。

[0054]

应用例2

[0055]

以实施例1制备获得的胶凝材料为原料,采用应用例1中的全固废混凝土的制备方法,调整全固废混凝土中各组分的含量制备混凝土并进行性能检测。全固废混凝土原料中各组分的质量份数及性能检测结果如下表:

[0056]

表3:

[0057] 胶凝材料废砂废石水减水剂标准养护28d强度/mpa应用2

‑

116403680.460.3应用2

‑

224323680.461.5应用2

‑

318383860.364.8应用2

‑

420364040.265.4

应用2

‑

522343860.263.2

[0058]

由上表可知:

[0059]

以实施例1制备的胶凝材料为原料,调整混凝土配方各组分含量后,制备获得的全固废混凝样品土力学性能优异,标准养护28d后,其抗压强度均可达到60mpa以上。

[0060]

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1