一种耐储存的冷补沥青混合料及其制备方法

1.本发明属于公路养护材料技术领域,涉及一种耐储存的冷补沥青混合料及其制备方法。

背景技术:

2.作为我国公路的主要路面形式,沥青路面具有良好的力学性能、耐久性和行车舒适性。然而,在行车荷载和气候环境的长期影响下,沥青路面容易出现松散、裂缝、坑槽等病害,不仅影响沥青路面的行车舒适性,还会由于雨水等侵蚀影响路基的强度和稳定性,降低路面的使用寿命,因此对于路面出现的坑槽必须及时进行修补。

3.目前的道路养护坑槽修补方法主要分为热补和冷补两种方法,在工程量较大或施工地点较为集中的情况下,与热补沥青混合料相比,冷补沥青混合料具有施工方便快捷,修补工艺简单,环境污染小等优点,正日益成为路面坑槽修补的首选材料。

4.国外对于冷补沥青混合料的研究较早,研究内容也较为广泛,开发出很多性能优良的产品,但价格相对昂贵,养护维修应用较为困难。国内对于冷补沥青混合料同样开展了大量研究,但开发出的产品质量良莠不齐,性能差异明显,尤其施工和易性和储存稳定性差,材料存放一定时间后会粘结成块,导致无法使用。

5.冷补沥青混合料作为新兴的路面坑槽修补材料,缺少适当的性能评价方法,当前的评价指标主要基于热拌沥青混合料的评价指标,往往过于注重马歇尔稳定度而忽略了材料的施工和易性和储存稳定性,而冷补沥青混合料随用随补的特性决定了施工和易性和储存稳定性才是混合料性能的关键因素。因此,研究出一种施工和易性和存储稳定性良好的冷补沥青混合料至关重要。

技术实现要素:

6.为了达到上述目的,本发明提供一种耐储存的冷补沥青混合料及其制备方法,通过添加剂的改性作用,使得冷补沥青混合料具有较好的耐久性和抗剥落性,同时冷补沥青混合料能够与坑槽四周紧密结合,不易产生松散、脱落等二次病害,且极大改善了冷补沥青混合料抵抗低温环境和雨水冲刷的能力,解决了现有技术中存在的的冷补沥青混合料和易性差、储存后粘结成块的问题。

7.本发明所采用的技术方案是,一种耐储存的冷补沥青混合料,由以下重量份的原料制成:集料100重量份、矿粉2重量份~4重量份、冷补沥青液4重量份~6重量份;

8.冷补沥青液由以下重量份的原料制成:基质石油沥青100重量份、稀释剂22重量份~28重量份、添加剂3重量份~5重量份;

9.添加剂由以下重量份的原料制成:椰油二乙醇酰胺8重量份~15重量份、油酸8重量份~15重量份、二甘醇0.5重量份~2重量份。

10.进一步地,集料为级配为lb-13的玄武岩;矿粉为石灰岩矿粉;稀释剂为柴油。

11.进一步地,制备添加剂的原料及其重量份包括:椰油二乙醇酰胺10重量份、油酸10

重量份、二甘醇1重量份。

12.更进一步地,制备添加剂的方法,包括以下步骤:

13.步骤a1,将所述重量份的椰油二乙醇酰胺装入反应釜中,边搅拌边滴入所述重量份的油酸,反应温度为75℃~85℃,油酸全部滴入后保温5min~10min,得到中间产物;

14.步骤a2,在步骤a1得到的中间产物搅拌的同时,向中间产物中滴入所述重量份的二甘醇,反应温度为80℃~90℃,滴入完毕后混合物继续在80℃~90℃的温度条件下,以300r/min~500r/min的搅拌速度进行搅拌,直至溶液泡沫消失,颜色变为琥珀色后停止反应,降至常温得到所述添加剂。

15.更进一步地,步骤a1中,搅拌的速度为400r/min~600r/min,滴入的时间为0.5h~1h。

16.更进一步地,步骤a2中,搅拌的速度为300r/min~500r/min,滴入的时间为10min~15min。

17.更进一步地,冷补沥青液的制备方法,包括以下步骤:

18.步骤b1,将所述重量份的基质石油沥青在烘箱内加热至125℃~135℃,然后将加热后的基质石油沥青与所述重量份的稀释剂依次加入到反应釜中,并将反应釜置于高速分散仪下分散30min~45min,得到沥青稀释液;

19.步骤b2,将步骤b1的沥青稀释液缓慢降温至85℃~95℃,将所述重量份的添加剂加入反应釜中,并保持反应釜温度在85℃~95℃,以500r/min~600r/min的转速分散45min~60min,得到所述冷补沥青液。

20.更进一步地,步骤b1中,分散的工艺条件为:分散时温度为105℃~115℃,转速为500r/min~600r/min。

21.本发明的另一发明目的,在于提供一种上述耐储存的冷补沥青混合料的制备方法,包括以下步骤:

22.步骤1:将所述重量份的集料、矿粉在80℃~90℃的温度下保温3h~4h,将所述重量份的冷补沥青液在65℃~75℃的温度下保温1h~2h;

23.步骤2:将拌和锅预热至85℃,将保温处理的集料加入拌和锅中,搅拌90s~120s;将保温处理的冷补沥青液也加入拌和锅中,搅拌90s~120s;将所述重量份的矿粉再加入拌和锅中,搅拌90s~120s,即得冷补沥青混合料。

24.进一步地,步骤2中,拌合锅的搅拌转速为固定速率,公转48/min,自转76/min。

25.本发明的有益效果是:通过添加剂的改性作用,使得冷补沥青混合料具有较好的耐久性和抗剥落性,由冷补沥青液的挥发性试验反映其存储稳定性优越,同时冷补沥青混合料能够与坑槽四周紧密结合,不易产生松散、脱落等二次病害,且极大改善了冷补沥青混合料抵抗低温环境和雨水冲刷的能力;冷补沥青混合料在保证其强度的基础上更加注重材料的施工和易性和储存稳定性,解决了现有冷补沥青混合料和易性差,储存后粘结成块的问题,可以达到长期储存,随用随补的要求,同时本发明具有造价低、安全环保、施工工艺简单等优势。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

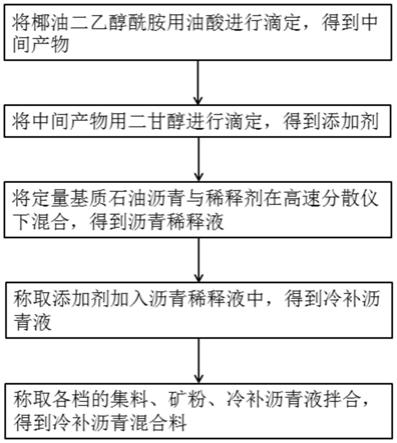

27.图1是本发明耐储存的冷补沥青混合料的制备流程图。

28.图2是本发明实施例冷补沥青混合料的拌合成型图。

29.图3是本发明实施例冷补沥青混合料的粘聚性试验图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.一种耐储存的冷补沥青混合料,由以下重量份的原料制成:集料100重量份、矿粉2重量份~4重量份、冷补沥青液4重量份~6重量份。

32.集料为玄武岩,级配为lb-13;矿粉为石灰岩矿粉。

33.本技术选择洁净、颗粒坚硬、表面粗糙、有棱角的集料。本技术一个优选的实施例中选用集料为粒径级配范围在2.36mm~16mm的玄武岩粗料和0.075mm~2.36mm的玄武岩细料的混合料。本技术混合料级配为lb-13,本技术级配为lb-13的集料通过百分率及配料比例具体如表1所示。

34.表1级配为lb-13的集料通过百分率及配料比例

35.筛孔尺寸级配上限级配中值级配下限设计级配16mm100%100%100%100%13.2mm100%95%90%95%9.5mm95%77.5%60%78%4.75mm60%45%30%50%2.36mm40%25%10%24%1.18mm20%12.5%5%13%0.6mm15%7.5%09%0.3mm12%6%05%0.15mm8%4%04%0.075mm5%2.5%03%

36.其中,冷补沥青液由以下重量份的原料制成:基质石油沥青100重量份、稀释剂22重量份~28重量份、添加剂3重量份~5重量份。

37.稀释剂为柴油;添加剂由以下重量份的原料制成:椰油二乙醇酰胺8重量份~15重量份、油酸8重量份~15重量份、二甘醇0.5重量份~2重量份。

38.本发明一个优选实施例中,添加剂由以下重量份的原料制成:椰油二乙醇酰胺10重量份、油酸10重量份、二甘醇1重量份。

39.本技术一个优选的实施例中基质石油沥青作为制备冷补沥青液的主要材料,其技术指标符合规范要求,如表2所示。

40.表2本技术基质石油沥青的技术指标

41.指标规范要求试验结果试验方法针入度(25℃)(100g,5s),0.1mm60~8071t0604针入度指数pi-1.5~1.0-1.16t0604软化点(环球法)(℃)≥4647.6t0606动力黏度(60℃)(pa

·

s)≥180196t0619延度(15℃,5cm/min),cm≥100>150t0605溶解度(三氯乙烯),%>99.599.89t0607闪点(开口)(℃)≥260319t0611蜡含量(%)≤2.21.6t0615密度(15℃)(g/cm3)—1.026t0603

42.本技术一个优选的实施例中椰油二乙醇酰胺的技术指标符合规范要求,如表3所示。

43.表3本技术椰油二乙醇酰胺的技术指标

44.检测项目检测结果外观(25℃)淡黄色透明液体固含量,%96.36胺值,mgkoh/g23.57色度320ph值9.67

45.本技术一个优选的实施例中油酸的技术指标符合规范要求,如表4所示。

46.表4本技术油酸技术指标

47.检测项目检测结果外观无色透明液体熔点,℃13.5沸点,℃194.3密度,g/ml0.89闪点,℃>113酸值,mg/g197.8冰点,℃0燃烧残渣(硫酸盐),%0.03碘值89

48.本技术一个优选的实施例中二甘醇的技术指标符合规范要求,如表5所示。

49.表5本技术二甘醇技术指标

50.检测项目检测结果外观无色透明液体色度3比重,20/20℃1.1182

水,%0.0072沸程(0.1013mpa),5vol%,℃244.9干点,℃246.1酸含量,%0.00081铁,%0.000001灰分,%0.0008

51.添加剂的制备方法,包括以下步骤:

52.步骤a1,将所述重量份的椰油二乙醇酰胺装入反应釜中,边搅拌边滴入所述重量份的油酸,反应温度为75℃~85℃,在此温度下反应,其反应速率适中,等待时间短,搅拌速度400r/min~600r/min,滴入时间为0.5h~1h,油酸全部滴入后保温5min~10min,确保反应完全进行,得到中间产物,中间产物为淡黄色透明液体;

53.步骤a2,在步骤a1得到的中间产物搅拌的同时,向中间产物中滴入所述重量份的二甘醇,开始滴入二甘醇后就出现泡沫,反应温度为80℃~90℃,搅拌速度为300r/min~500r/min,滴入时间为10min~15min,滴入完毕后混合物继续在80℃~90℃的温度条件下,以300r/min~500r/min的搅拌速度进行搅拌反应,直至溶液泡沫消失,颜色变为琥珀色后停止反应,降至常温得到琥珀色粘稠状液体,即为添加剂。

54.本步骤所得的添加剂作为表面活性剂,在制备冷补沥青液的过程中改善了基质石油沥青的极性,提升冷补沥青液体在常温或低温条件下的流动性,且稀释剂为柴油,成本低,挥发慢,制得的冷补沥青液存储稳定性好,使冷补沥青液和集料在制备耐储存的冷补沥青混合料的过程中结合的更好,流动性能更佳。

55.冷补沥青液的制备方法,包括以下步骤:

56.步骤b1,将所述重量份的基质石油沥青在烘箱内加热至125℃~135℃,然后将加热后的基质石油沥青与所述重量份的稀释剂(此处稀释剂需要提前预热,预热的温度范围是85℃~95℃)依次加入到反应釜中,并将反应釜置于高速分散仪下,在105℃~115℃的温度条件下,以500r/min~600r/min的转速分散30min~45min,得到沥青稀释液;

57.步骤b2,将步骤b1的沥青稀释液缓慢降温至85℃~95℃,将所述重量份的添加剂加入反应釜中,并保持反应釜温度在85℃~95℃,以500r/min~600r/min的转速分散45min~60min,步骤b1、步骤b2利用电热套、温度计严格控温,制备得到冷补沥青液。

58.本技术以柴油为稀释剂,成本低,降低了基质石油沥青的黏度,得到的沥青稀释液在常温或低温条件下呈现出流动性,使得混合料具有良好的施工和易性,并且柴油的挥发缓慢,制得的冷补沥青液的储存稳定性更好。本技术的添加剂可以有效改善基质石油沥青的极性,进而改善冷补沥青液的极性,使冷补沥青液与集料的黏附性性能更好,保持冷补沥青混合料的内聚力,防止水分从界面侵入,提高冷补沥青混合料的强度和水稳性,并且添加剂在制得的沥青稀释液中分散均匀,冷补沥青液的性质更加稳定。

59.如图1所示,上述耐储存的冷补沥青混合料的制备方法,包括以下步骤:

60.步骤1:将所述重量份的集料、矿粉放入80℃~90℃的烘箱中保温3h~4h,将所述重量份的冷补沥青液放入65℃~75℃的烘箱中保温1h~2h;

61.步骤2:将拌和锅预热至85℃,将保温处理的集料加入拌和锅中,搅拌90s~120s;将保温处理的冷补沥青液也加入拌和锅中,搅拌90s~120s;将所述重量份的矿粉再加入拌

和锅中,搅拌90s~120s,即得冷补沥青混合料。

62.本步骤拌合锅的搅拌转速为拌合锅固定速率,公转48/min,自转76/min。

63.本技术以集料、矿粉、沥青稀释液为原料制得的耐储存的冷补沥青混合料的储存稳定性更好,在常温或低温条件下不易凝结成块,保持一定的施工和易性,保证制得的耐储存的冷补沥青混合料在填补坑槽并压实成型后具有一定的强度,可以承受车辆荷载的冲击。

64.实施例1

65.制备一种添加剂,包括以下步骤:

66.(1)将1kg椰油二乙醇酰胺装入反应釜中,边搅拌边滴入1kg的油酸,反应温度为75℃,搅拌速度400r/min,滴入时间为0.5h,油酸全部滴入后保温5min,得到中间产物;

67.(2)在步骤a1得到的中间产物搅拌的同时,向中间产物中滴入0.1kg的二甘醇,反应温度为80℃,搅拌速度为300r/min,滴入时间为10min,滴入完毕后混合物继续在80℃的温度条件下,以300r/min的搅拌速度进行搅拌,直至溶液泡沫消失,颜色变为琥珀色后停止反应,降至常温得到添加剂。

68.实施例2

69.制备一种添加剂,包括以下步骤:

70.(1)将1kg椰油二乙醇酰胺装入反应釜中,边搅拌边滴入1kg的油酸,反应温度为85℃,搅拌速度600r/min,滴入时间为1h,油酸全部滴入后保温10min,得到中间产物;

71.(2)在步骤a1得到的中间产物搅拌的同时,向中间产物中滴入0.1kg的二甘醇,反应温度为90℃,搅拌速度为500r/min,滴入时间为15min,滴入完毕后混合物继续在90℃的温度条件下,以500r/min的搅拌速度进行搅拌,直至溶液泡沫消失,颜色变为琥珀色后停止反应,降至常温得到所述添加剂。

72.实施例3

73.制备一种添加剂,包括以下步骤:

74.(1)将1kg椰油二乙醇酰胺装入反应釜中,边搅拌边滴入1kg的油酸,反应温度为80℃,搅拌速度500r/min,滴入时间为0.75h,油酸全部滴入后保温7.5min,得到中间产物;

75.(2)在步骤a1得到的中间产物搅拌的同时,向中间产物中滴入0.1kg的二甘醇,反应温度为85℃,搅拌速度为400r/min,滴入时间为12.5min,滴入完毕后混合物继续在85℃的温度条件下,以400r/min的搅拌速度进行搅拌,直至溶液泡沫消失,颜色变为琥珀色后停止反应,降至常温得到添加剂。

76.实施例4

77.制备一种添加剂,包括以下步骤:

78.除(1)中椰油二乙醇酰胺的质量为0.8kg,油酸的质量为1.5kg;

79.(2)中二甘醇的质量为0.05kg;

80.其余均与实施例1相同。

81.实施例5

82.制备一种添加剂,包括以下步骤:

83.除(1)中椰油二乙醇酰胺的质量为1.5kg,油酸的质量为0.8kg;

84.(2)中二甘醇的质量为0.2kg;

85.其余均与实施例1相同。

86.实施例6

87.制备一种添加剂,包括以下步骤:

88.除(1)中椰油二乙醇酰胺的质量为1kg,油酸的质量为1.2kg;

89.(2)中二甘醇的质量为0.12kg;

90.其余均与实施例1相同。

91.实施例7

92.制备一种冷补沥青液,包括以下步骤:

93.(1)将20kg的基质石油沥青在烘箱内加热至125℃,然后将加热后的基质石油沥青与4.4kg的柴油依次加入到反应釜中,并将反应釜置于高速分散仪下,在105℃的温度条件下,以500r/min的转速分散30min,得到沥青稀释液;

94.(2)将沥青稀释液缓慢降温至85℃,将0.6kg的添加剂加入反应釜中,并保持反应釜温度在85℃,以500r/min的转速分散45min,得到冷补沥青液。

95.本实施例采用实施例1制得的添加剂。

96.实施例8

97.制备一种冷补沥青液,包括以下步骤:

98.(1)将20kg的基质石油沥青在烘箱内加热至135℃,然后将加热后的基质石油沥青与5.6kg的柴油依次加入到反应釜中,并将反应釜置于高速分散仪下,在115℃的温度条件下,以600r/min的转速分散45min,得到沥青稀释液;

99.(2)将沥青稀释液缓慢降温至95℃,将1kg的添加剂加入反应釜中,并保持反应釜温度在95℃,以600r/min的转速分散60min,得到冷补沥青液。

100.本实施例采用实施例2制得的添加剂。

101.实施例9

102.制备一种冷补沥青液,包括以下步骤:

103.(1)将20kg的基质石油沥青在烘箱内加热至130℃,然后将加热后的基质石油沥青与5kg的柴油依次加入到反应釜中,并将反应釜置于高速分散仪下,在110℃的温度条件下,以550r/min的转速分散37.5min,得到沥青稀释液;

104.(2)将沥青稀释液缓慢降温至90℃,将0.8kg的添加剂加入反应釜中,并保持反应釜温度在90℃,以550r/min的转速分散50min,得到冷补沥青液。

105.本实施例采用实施例3制得的添加剂。

106.实施例10

107.制备一种冷补沥青液,包括以下步骤:

108.除本实施例采用实施例4制得的添加剂;

109.其余均与实施例7相同。

110.实施例11

111.制备一种冷补沥青液,包括以下步骤:

112.除本实施例采用实施例5制得的添加剂;

113.其余均与实施例7相同。

114.实施例12

115.制备一种冷补沥青液,包括以下步骤:

116.除本实施例采用实施例6制得的添加剂;

117.其余均与实施例7相同。

118.实施例13

119.制备一种耐储存的冷补沥青混合料,包括以下步骤:

120.(1)将100kg的级配为lb-13的玄武岩集料、2kg石灰岩矿粉放入80℃的烘箱中保温3h,将4kg的冷补沥青液放入65℃的烘箱中保温1h;

121.(2)将拌和锅预热至85℃,将保温处理的级配为lb-13的玄武岩集料加入拌和锅中,搅拌90s;将保温处理的冷补沥青液也加入拌和锅中,搅拌90s;将石灰岩矿粉再加入拌和锅中,搅拌90s,即得冷补沥青混合料。拌合锅的搅拌转速为固定速率,公转48/min,自转76/min。

122.本实施例采用实施例7制得的冷补沥青液。

123.如图2所示,本实施例制得的耐储存的冷补沥青混合料的拌合成型效果良好,如图3所示,本实施例制得的耐储存的冷补沥青混合料的粘聚性良好。

124.实施例14

125.制备一种耐储存的冷补沥青混合料,包括以下步骤:

126.(1)将100kg的级配为lb-13的玄武岩集料、4kg石灰岩矿粉放入90℃的烘箱中保温4h,将6kg的冷补沥青液放入75℃的烘箱中保温2h;

127.(2)将拌和锅预热至85℃,将保温处理的级配为lb-13的玄武岩集料加入拌和锅中,搅拌120s;将保温处理的冷补沥青液也加入拌和锅中,搅拌120s;将石灰岩矿粉再加入拌和锅中,搅拌120s,即得冷补沥青混合料。拌合锅的搅拌转速为固定速率,公转48/min,自转76/min。

128.本实施例采用实施例8制得的冷补沥青液。

129.实施例15

130.制备一种耐储存的冷补沥青混合料,包括以下步骤:

131.(1)将100kg的级配为lb-13的玄武岩集料、3kg石灰岩矿粉放入85℃的烘箱中保温3.5h,将5kg的冷补沥青液放入70℃的烘箱中保温1.5h;

132.(2)将拌和锅预热至85℃,将保温处理的级配为lb-13的玄武岩集料加入拌和锅中,搅拌105s;将保温处理的冷补沥青液也加入拌和锅中,搅拌105s;将石灰岩矿粉再加入拌和锅中,搅拌105s,即得冷补沥青混合料。拌合锅的搅拌转速为固定速率,公转48/min,自转76/min。

133.本实施例采用实施例9制得的冷补沥青液。

134.实施例16

135.制备一种耐储存的冷补沥青混合料,包括以下步骤:

136.除本实施例采用实施例10制得的冷补沥青液;

137.其余均与实施例13相同。

138.实施例17

139.制备一种耐储存的冷补沥青混合料,包括以下步骤:

140.除本实施例采用实施例11制得的冷补沥青液;

141.其余均与实施例13相同。

142.实施例18

143.制备一种耐储存的冷补沥青混合料,包括以下步骤:

144.除本实施例采用实施例12制得的冷补沥青液;

145.其余均与实施例13相同。

146.实施例19

147.制备一种耐储存的冷补沥青混合料,包括以下步骤:

148.除(1)中石灰岩矿粉的质量为2kg,冷补沥青液的质量为5kg,其余均与实施例9相同。

149.实施例20

150.制备一种耐储存的冷补沥青混合料,包括以下步骤:

151.除(1)中石灰岩矿粉的质量为3kg,冷补沥青液的质量为6kg,其余均与实施例9相同。

152.实施例21

153.制备一种耐储存的冷补沥青混合料,包括以下步骤:

154.除(1)中石灰岩矿粉的质量为4kg,冷补沥青液的质量为4kg,其余均与实施例9相同。

155.对比例1

156.制备一种冷补沥青混合料,包括以下步骤:

157.除(1)中采用中国专利cn107117869a公开的一种冷补沥青混合料及其制备方法中的冷补沥青混合料作为对比例其余均与实施例13相同。

158.实验例

159.分别测试实施例13~实施例21的耐储存的冷补沥青混合料以及对比例的冷补沥青混合料的黏附性、粘聚性、初始强度、成型强度、马歇尔残留稳定度、冻融劈裂比、动稳定度、储存稳定性指标,检测结果见表6和表7。

160.表6本技术制备的耐储存的冷补沥青混合料的路用性能检测结果

[0161][0162]

由表6可知,本发明制备的冷补沥青混合料与对比例相比质量损失率更低,强度较好,冷补沥青混合料的性能优于对比例,能更好的提高修补后的路用性能,延长道路使用寿命。同时动稳定度、冻融劈裂强对比、残留稳定度更高,60℃条件下的动稳定度均高于400次/mm,冻融劈裂强度比在85%以上,残留稳定度均高于90%,能看出所制得的冷补沥青混合料高低温性能、水稳定性能更好,能够适用于更多的地域气候环境。

[0163]

将实施例13制得的耐储存的冷补沥青混合料装入袋中密封保存15天、30天、60天及90天后测试其初始强度、成型强度、马歇尔残留稳定度和施工和易性,试验结果如表7所示。

[0164]

表7本技术实施例制得的耐储存的冷补沥青混合料的储存稳定性检测结果

[0165][0166]

最后检测了实施例制得的耐储存的冷补沥青混合料与对比例制得的冷补沥青混合料的施工和易性,两者均在松散状态下经过-10℃的冰箱保存24h并无凝聚结块现象,而且能用铁铲方便地拌和操作。

[0167]

结合上述实验例,本发明制备的耐储存的冷补沥青液与对比例制备的冷补沥青液相比,粘聚性更强、初始和成型强度更大、水温性能更好,且具有更好的施工和易性和储存稳定性。

[0168]

需要说明的是,在本技术中,诸如第一、第二等之类的关系术语仅仅用来将一个实

体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0169]

本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

[0170]

以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1