一种缠绕工艺适用陶瓷先驱体浆料及其制备方法与流程

1.本发明属于陶瓷先驱体技术领域,涉及一种缠绕工艺适用陶瓷先驱体浆料及其制备方法。

背景技术:

2.近年来,随着耐高温连续纤维增强陶瓷基复合材料在航天航空结构部件、高温发动机、原子能反应堆等高技术领域应用的快速发展,迫切需要具有良好工艺性的陶瓷基体材料。传统的陶瓷材料制备过程为:微粉制备,压制成型,烧结,加工,但是这种传统方法制备工艺复杂、烧结温度高,纤维在陶瓷制备过程中损伤严重,材料可靠性差。采用化学气相沉积法将陶瓷基体渗入纤维预制体制备的复合材料耐高温性能好,可全自动化生产,但是生产周期长,对设备要求高,气体和能量消耗大,成本高,制备材料厚度有限,该方法的应用空间有较大的局限性。因此,先驱体聚合物因其结构可设计性强、优异的成型加工性能、可制备多种形式的陶瓷材料的优势,受到越来越多的关注。

3.针对缠绕工艺制备陶瓷基复合材料预制件的应用需求,关键技术问题是选择具有合适粘度的先驱体聚合物,而粘度取决于陶瓷先驱体浆料的组成。目前,国内的陶瓷先驱体主要有聚碳硅烷、聚硅氮烷和聚硅氧烷。聚碳硅烷为线性结构的固体高分子先驱体,需要在溶剂中溶解或熔融后,进行交联成型,工艺复杂;聚硅氧烷粘度低,其耐温性能难以满足应用要求。选择聚硅氮烷作为先驱体树脂,但是其粘度过低,无法满足缠绕工艺制备陶瓷基复合材料预制件的粘度要求,缠绕后的树脂含量低,固化物脆性大,易开裂,且陶瓷产率较低,因此,有必要开发适用于缠绕工艺的陶瓷先驱体浆料。

技术实现要素:

4.本发明的目的就是为了提供一种缠绕工艺适用陶瓷先驱体浆料及其制备方法,以克服现有技术中先驱体树脂粘度过低、陶瓷产率较低或固化物易开裂等缺陷。

5.本发明的目的可以通过以下技术方案来实现:

6.本发明的技术方案之一提供了一种缠绕工艺适用陶瓷先驱体浆料,该浆料包括以下重量份数的组分:聚硅氮烷树脂100份、惰性填料10~150份、活性填料10~150份、触变剂10~20份、促进剂1~5份。

7.进一步的,所述的聚硅氮烷树脂为液态乙烯基聚硅氮烷树脂。

8.更进一步的,所述液态乙烯基聚硅氮烷树脂的分子量小于1.0

×

103。

9.更进一步的,所述液态乙烯基聚硅氮烷树脂的结构式为:

[0010][0011]

其中,n=5~10,n可为5、6、7、8、9或10。

[0012]

进一步的,所述的惰性填料为二氧化硅粉体、氮化硅粉体、碳化硅粉体、氮化硼粉体、氧化铝粉体中的一种或几种。

[0013]

进一步的,所述的惰性填料的粒径为0.1~100μm。

[0014]

进一步的,所述的活性填料为纯金属或金属间化合物,包括铝、铬、锆、硅化铬、硅化钼、硅化钛中的一种或几种。

[0015]

进一步的,所述触变剂为气相二氧化硅、膨润土、凹凸棒土中的一种或几种。

[0016]

进一步的,所述促进剂为过氧化甲乙酮、过氧化二苯甲酰、过氧化苯甲酸叔丁酯、过氧化二异丙苯、氯铂酸中的一种或几种。

[0017]

本发明的技术方案之二提供了如上所述陶瓷先驱体浆料的制备方法,该方法为:

[0018]

取聚硅氮烷树脂和促进剂混合均匀,然后加入触变剂、惰性填料、活性填料,经过滤得到目的产物。

[0019]

本发明陶瓷先驱体的骨架结构链si

‑

c、si

‑

n与生成的碳化硅、氮化硅等陶瓷的元素组成一致,先驱体在高温无机化过程中仅有部分侧基发生断裂而损失,活性填料和惰性填料的加入,降低了先驱体裂解过程中造成的体积收缩。

[0020]

本发明陶瓷先驱体浆料中的液态乙烯基聚硅氮烷树脂是一种含

‑

si

‑

n

‑

重复单元的聚合物,高温裂解可转化成sicn陶瓷。本发明中,促进剂的加入有助于浆料成分中的乙烯基在低温下进行固化交联,增加最终陶瓷产率;活性填料在高温下可与液态乙烯基聚硅氮烷树脂裂解过程中产生的si发生反应,生成硅化物微晶,同时又可以促进液态乙烯基聚硅氮烷树脂的陶瓷化转变过程,最终形成的裂解产物为非晶态的sicn陶瓷,si3n4、sic、硅化物微晶等晶粒弥散镶嵌在非晶态陶瓷中,有助于提升材料强度;惰性填料在液态乙烯基聚硅氮烷树脂裂解过程中不发生化学变化,但是可在一定程度上抑制陶瓷产物的体积收缩并且降低成本;触变剂的加入是为了调节先驱体浆料的粘度,以满足缠绕工艺的使用需求。

[0021]

本发明对陶瓷先驱体浆料体系的成分比例进行了限定,主要有三方面原因:一是为了满足缠绕工艺的粘度要求(500~1000mp

·

s);二是为了提高先驱体浆料与增强体的界面结合力;三是为了提高陶瓷产率,减小碳化后陶瓷基体的孔隙。而若陶瓷先驱体浆料体系的组分超过该比例限定,则无法满足以上需求。其中,若促进剂添加量过多,会使得交联反应过分剧烈,对产品性能有不利影响,导致产品无法使用;反之,会使得交联反应速率过慢,增加反应时间,效率低下。若惰性填料或活性填料添加过多,会导致先驱体浆料粘度变大、纤维增强体断纱等问题;若惰性填料或活性填料添加过少,先驱体浆料与增强体的界面结合强度变弱,无法获得较高致密度的陶瓷基体。若触变剂的量添加过多,会导致先驱体浆料的粘度过大,无法满足缠绕工艺使用要求;若触变剂添加过少,先驱体浆料的粘度过小,与增强体复合时,界面相互作用弱。

[0022]

与现有技术相比,本发明具有以下有益效果:

[0023]

(1)本发明制备的陶瓷先驱体浆料粘度适中,可满足缠绕工艺制备陶瓷基复合材料预制件的粘度要求;

[0024]

(2)本发明制备的陶瓷先驱体浆料具有较高的陶瓷产率,陶瓷先驱体的骨架结构链si

‑

c、si

‑

n与生成的碳化硅、氮化硅等陶瓷的元素组成一致,先驱体在高温无机化过程中仅有部分侧基发生断裂而损失;

[0025]

(3)本发明制备的陶瓷先驱体浆料具有低的固化交联温度和低的陶瓷烧成温度,

在200℃以下即可完成先驱体的固化,且成型后的固化物无开裂,可进行机械加工脱模,固化交联的产物在1200℃下即可发生裂解,降低了能耗;

[0026]

(4)本发明制备的陶瓷先驱体浆料具有良好的工艺性,可采用成熟的缠绕工艺和设备用于陶瓷基复合材料预制体的成型制备,与传统的编织体浸渍

‑

固化

‑

裂解工艺相比,本发明成型工艺更简单,效率更高,且成本更低,更新和丰富了陶瓷基复合材料的制备工艺。

具体实施方式

[0027]

下面结合具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0028]

以下各实施例中,所采用的原料或处理步骤,若无特别说明,则表明采用的现有常规市售产品或常规技术。

[0029]

以下各实施例中,所采用的乙烯基聚硅氮烷树脂购买自库贝化学(上海)有限公司,牌号8812。

[0030]

以下各实施例中,所采用的惰性填料(二氧化硅粉体、氮化硅粉体、碳化硅粉体、氮化硼粉体、氧化铝粉体)的粒径为0.1~100μm。

[0031]

实施例1:

[0032]

一种缠绕工艺适用陶瓷先驱体浆料的制备步骤如下:

[0033]

(1)按质量比,称取100份乙烯基聚硅氮烷树脂于料筒中,在不断搅拌下加入2份过氧化二异丙苯,搅拌30min后得到均一透明溶液;

[0034]

(2)按质量比,称取10份气相二氧化硅,加入到步骤(1)的透明溶液中,搅拌直至得到均匀液体,随后加入50份二氧化硅粉体、50份碳化硅粉体和10份硅化铬,进行研磨分散搅拌后,得到一定粘度的浆料;过滤后,出料分装,即得目的产物。

[0035]

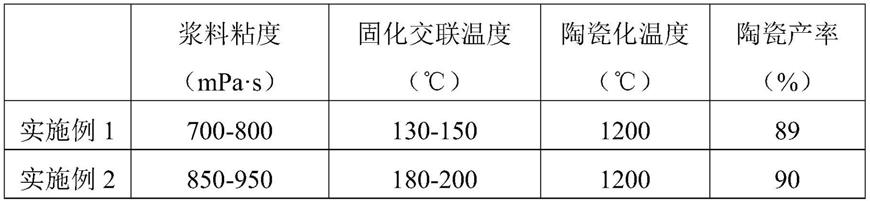

所制备的陶瓷先驱体浆料的粘度、固化交联温度、陶瓷化温度以及陶瓷产率分别见表1。与对比例1制备的陶瓷先驱体浆料相比,本实施例陶瓷先驱体浆料在加入促进剂过氧化二异丙苯后,固化交联温度降低,陶瓷产率提高,表明促进剂过氧化二异丙苯的加入有助于浆料成分中的乙烯基在低温下进行固化交联,增加最终陶瓷产率。与对比例2制备的陶瓷先驱体浆料相比,本实施例陶瓷先驱体浆料在加入触变剂气相二氧化硅后,先驱体浆料粘度提高,固化交联温度降低。与对比例3制备的陶瓷先驱体浆料相比,本实施例陶瓷先驱体浆料在加入惰性填料二氧化硅粉体、碳化硅粉体后,浆料粘度提高,固化交联温度降低,陶瓷产率提高。与对比例4制备的陶瓷先驱体浆料相比,本实施例陶瓷先驱体浆料在加入活性填料碳化铬后,浆料粘度提高,陶瓷产率提高。

[0036]

以本实施例制备的陶瓷先驱体浆料为胶液,以碳纤维为增强体,将两者复合,采用缠绕工艺制备陶瓷基复合材料预制件。缠绕结束后,合上模具,通过拧紧螺丝对制品加压,在烘箱中120~200℃下固化2~8h,待样品自然冷却后脱模取出,即可获得陶瓷基复合材料预制件。将陶瓷基复合材料预制件置于碳化炉中,在氮气氛围下升温至1000~1200℃进行陶瓷化裂解2~6h,样品冷却后,得到陶瓷基复合材料。

[0037]

实施例2:

[0038]

一种缠绕工艺适用陶瓷先驱体浆料体系的制备步骤如下:

[0039]

(1)按质量比,称取100份乙烯基聚硅氮烷树脂于料筒中,在不断搅拌下加入1份过氧化二异丙苯,搅拌30min后得到均一透明溶液;

[0040]

(2)按质量比,称取20份气相二氧化硅,加入到步骤(1)的透明溶液中,搅拌直至得到均匀液体,随后加入50份二氧化硅粉体、50份碳化硅粉体和15份硅化铬,进行研磨分散搅拌后,得到一定粘度的浆料;过滤后,出料分装,即得目的产物。所制备的陶瓷先驱体浆料的粘度、固化交联温度、陶瓷化温度以及陶瓷产率分别见表1。

[0041]

以本实施例制备的陶瓷先驱体浆料为胶液,以碳纤维为增强体,将两者复合,采用缠绕工艺制备陶瓷基复合材料预制件。缠绕结束后,合上模具,通过拧紧螺丝对制品加压,在烘箱中120~200℃下固化2~8h,待样品自然冷却后脱模取出,即可获得陶瓷基复合材料预制件。将陶瓷基复合材料预制件置于碳化炉中,在氮气氛围下升温至1000~1200℃进行陶瓷化裂解2~6h,样品冷却后,得到陶瓷基复合材料。

[0042]

实施例3:

[0043]

一种缠绕工艺适用陶瓷先驱体浆料体系的制备步骤如下:

[0044]

(1)按质量比,称取100份乙烯基聚硅氮烷树脂于料筒中,在不断搅拌下加入1份过氧化二异丙苯,搅拌30min后得到均一透明溶液;

[0045]

(2)按质量比,称取20份气相二氧化硅,加入到步骤(1)的透明溶液中,搅拌直至得到均匀液体,随后加入60份二氧化硅粉体、70份碳化硅粉体和20份硅化钼,进行研磨分散搅拌后,得到一定粘度的浆料;过滤后,出料分装,即得目的产物。所制备的陶瓷先驱体浆料的粘度、固化交联温度、陶瓷化温度以及陶瓷产率分别见表1。

[0046]

以本实施例制备的陶瓷先驱体浆料为胶液,以碳纤维为增强体,将两者复合,采用缠绕工艺制备陶瓷基复合材料预制件。缠绕结束后,合上模具,通过拧紧螺丝对制品加压,在烘箱中120~200℃下固化2~8h,待样品自然冷却后脱模取出,即可获得陶瓷基复合材料预制件。将陶瓷基复合材料预制件置于碳化炉中,在氮气氛围下升温至1000~1200℃进行陶瓷化裂解2~6h,样品冷却后,得到陶瓷基复合材料。

[0047]

实施例4:

[0048]

一种缠绕工艺适用陶瓷先驱体浆料体系的制备步骤如下:

[0049]

(1)按质量比,称取100份乙烯基聚硅氮烷树脂于料筒中,在不断搅拌下加入1.5份过氧化二异丙苯,搅拌30min后得到均一透明溶液;

[0050]

(2)按质量比,称取15份气相二氧化硅,加入到步骤(1)的透明溶液中,搅拌直至得到均匀液体,随后加入80份二氧化硅粉体、10份碳化硅粉体和20份铝,进行研磨分散搅拌后,得到一定粘度的浆料;

[0051]

(3)将上述浆料采用三辊轧机进行分散,得到细度小于10微米的浆料,过滤后,出料分装,即得目的产物。所制备的陶瓷先驱体浆料的粘度见表1。

[0052]

以本实施例制备的陶瓷先驱体浆料为胶液,以碳纤维为增强体,将两者复合,采用缠绕工艺制备陶瓷基复合材料预制件。缠绕结束后,合上模具,通过拧紧螺丝对制品加压,在烘箱中120~200℃下固化2~8h,待样品自然冷却后脱模取出,即可获得陶瓷基复合材料预制件。将陶瓷基复合材料预制件置于碳化炉中,在氮气氛围下升温至1000~1200℃进行陶瓷化裂解2~6h,样品冷却后,得到陶瓷基复合材料。

[0053]

实施例5:

[0054]

一种缠绕工艺适用陶瓷先驱体浆料体系的制备步骤如下:

[0055]

(1)按质量比,称取100份乙烯基聚硅氮烷树脂于料筒中,在不断搅拌下加入1份过氧化二异丙苯,搅拌30min后得到均一透明溶液;

[0056]

(2)按质量比,称取10份气相二氧化硅,加入到步骤(1)的透明溶液中,搅拌直至得到均匀液体,随后加入110份二氧化硅粉体、10份碳化硅粉体和10份硅化铬,进行研磨分散搅拌后,得到一定粘度的浆料;过滤后,出料分装,即得目的产物。所制备的陶瓷先驱体浆料的粘度、固化交联温度、陶瓷化温度以及陶瓷产率分别见表1。

[0057]

以本实施例制备的陶瓷先驱体浆料为胶液,以碳纤维为增强体,将两者复合,采用缠绕工艺制备陶瓷基复合材料预制件。缠绕结束后,合上模具,通过拧紧螺丝对制品加压,在烘箱中120~200℃下固化2~8h,待样品自然冷却后脱模取出,即可获得陶瓷基复合材料预制件。将陶瓷基复合材料预制件置于碳化炉中,在氮气氛围下升温至1000~1200℃进行陶瓷化裂解2~6h,样品冷却后,得到陶瓷基复合材料。

[0058]

实施例6:

[0059]

与实施例1相比,绝大部分均相同,除了本实施例中,将50份二氧化硅粉体、50份碳化硅粉体改为5份二氧化硅粉体、5份碳化硅粉体。

[0060]

实施例7:

[0061]

与实施例1相比,绝大部分均相同,除了本实施例中,将50份二氧化硅粉体、50份碳化硅粉体改为50份二氧化硅粉体、100份碳化硅粉体。

[0062]

实施例8:

[0063]

与实施例1相比,绝大部分均相同,除了本实施例中,将50份二氧化硅粉体、50份碳化硅粉体改为100份二氧化硅粉体。

[0064]

实施例9:

[0065]

与实施例1相比,绝大部分均相同,除了本实施例中,将50份二氧化硅粉体、50份碳化硅粉体改为100份氮化硅粉体。

[0066]

实施例10:

[0067]

与实施例1相比,绝大部分均相同,除了本实施例中,将50份二氧化硅粉体、50份碳化硅粉体改为100份碳化硅粉体。

[0068]

实施例11:

[0069]

与实施例1相比,绝大部分均相同,除了本实施例中,将50份二氧化硅粉体、50份碳化硅粉体改为100份氮化硼粉体。

[0070]

实施例12:

[0071]

与实施例1相比,绝大部分均相同,除了本实施例中,将50份二氧化硅粉体、50份碳化硅粉体改为100份氧化铝粉体。

[0072]

实施例13:

[0073]

与实施例1相比,绝大部分均相同,除了本实施例中,将50份二氧化硅粉体、50份碳化硅粉体改为50份二氧化硅粉体、20份氮化硅粉体及30份碳化硅粉体。

[0074]

实施例14:

[0075]

与实施例3相比,绝大部分均相同,除了本实施例中,将20份硅化钼改为150份硅化

钼。

[0076]

实施例15:

[0077]

与实施例3相比,绝大部分均相同,除了本实施例中,将20份硅化钼改为10份硅化钼。

[0078]

实施例16:

[0079]

与实施例3相比,绝大部分均相同,除了本实施例中,将20份硅化钼改为20份铬。

[0080]

实施例17:

[0081]

与实施例3相比,绝大部分均相同,除了本实施例中,将20份硅化钼改为20份锆。

[0082]

实施例18:

[0083]

与实施例3相比,绝大部分均相同,除了本实施例中,将20份硅化钼改为20份硅化铬。

[0084]

实施例19:

[0085]

与实施例3相比,绝大部分均相同,除了本实施例中,将20份硅化钼改为20份硅化钛。

[0086]

实施例20:

[0087]

与实施例3相比,绝大部分均相同,除了本实施例中,将20份硅化钼改为10份铝、3份锆及7份硅化铬。

[0088]

实施例21:

[0089]

与实施例1相比,绝大部分均相同,除了本实施例中,将10份气相二氧化硅为10份膨润土。

[0090]

实施例22:

[0091]

与实施例1相比,绝大部分均相同,除了本实施例中,将10份气相二氧化硅改为10份凹凸棒土。

[0092]

实施例23:

[0093]

与实施例1相比,绝大部分均相同,除了本实施例中,将10份气相二氧化硅改为3份凹凸棒土、3份气相二氧化硅、4份膨润土。

[0094]

实施例24:

[0095]

与实施例1相比,绝大部分均相同,除了本实施例中,将2份过氧化二异丙苯改为2份过氧化甲乙酮。

[0096]

实施例25:

[0097]

与实施例1相比,绝大部分均相同,除了本实施例中,将2份过氧化二异丙苯改为2份过氧化二苯甲酰。

[0098]

实施例26:

[0099]

与实施例1相比,绝大部分均相同,除了本实施例中,将2份过氧化二异丙苯改为2份过氧化苯甲酸叔丁酯。

[0100]

实施例27:

[0101]

与实施例1相比,绝大部分均相同,除了本实施例中,将2份过氧化二异丙苯改为2份氯铂酸。

[0102]

实施例28:

[0103]

与实施例1相比,绝大部分均相同,除了本实施例中,将2份过氧化二异丙苯改为0.5份过氧化二苯甲酰、0.5份过氧化苯甲酸叔丁酯及1份过氧化二异丙苯。

[0104]

实施例29:

[0105]

与实施例1相比,绝大部分均相同,除了本实施例中,将2份过氧化二异丙苯改为5份过氧化二异丙苯。

[0106]

对比例1:

[0107]

与实施例1相比,绝大部分都相同,除了不加入促进剂过氧化二异丙苯。

[0108]

对比例2:

[0109]

与实施例1相比,绝大部分都相同,除了不加入触变剂气相二氧化硅。

[0110]

对比例3:

[0111]

与实施例1相比,绝大部分都相同,除了不加入惰性填料二氧化硅粉体、碳化硅粉体。

[0112]

对比例4:

[0113]

与实施例1相比,绝大部分都相同,除了不加入活性填料碳化铬。

[0114]

表1陶瓷先驱体浆料的性能数据表

[0115][0116][0117]

以上实施例制备的陶瓷先驱体浆料粘度适中,填料分散性好,储存期长,3个月内无沉降;且其具有低的固化交联温度和低的陶瓷烧成温度,在200℃以下即可完成先驱体的固化,成型后的固化物无开裂,可进行机械加工脱模,固化交联的产物在1200℃下即可裂解,因此降低了能耗,可减小纤维损伤,有利于提高材料的耐高温性能。此外,本发明不需要加入烧结助剂,即可完成陶瓷基复合材料的制备。

[0118]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1