一种环氧沥青弹性固化道床材料及其养生方法

1.本发明属于轨道交通材料技术领域,更具体地说,涉及一种环氧沥青弹性固化道床材料及其养生方法。

背景技术:

2.近年来,我国铁路营运里程快速增长,至2018年底已达13.2万公里,其中高速铁路占2.9万公里。为改善传统有砟轨道稳定性差、难以维修的缺点,铁路道床固化技术成为了近年的研究焦点。目前普遍使用的道床弹性固化技术以聚氨酯材料为核心,但是聚氨酯固化道床技术成本极高,且在施工、机械方面消耗巨大,远超传统轨道的铺设费用。

3.橡胶颗粒是一种新型的路面材料,掺入沥青混凝土中使原有沥青混凝土回弹性能增强,而且能明显改善混凝土的低温抗裂性能。在加入橡胶颗粒后,会对沥青固化道床混凝土骨架结构产生影响,在高温成型过程中与原有的矿质集料和沥青发生物理作用,形成的橡胶颗粒环氧沥青混凝土回弹性能好、毛体积密度小,同时由于橡胶颗粒会在高温环境下吸收沥青中油分而发生溶胀现象,形成的混凝土空隙率会比普通沥青混凝土大。因此橡胶颗粒环氧沥青混凝土成型工艺与普通混凝土成型工艺有所不同,需要在拌和完成后设置养护环节,使橡胶颗粒混凝土在某一温度下保温一段时间,充分与环氧沥青中的油分发生物理化学反应,使橡胶颗粒溶胀过程在散粒沥青混凝土状态下完成,不对成型后试件结构造成影响,再进行击实成型或旋转压实成型。

4.将橡胶颗粒与环氧沥青混合料进行拌和时,橡胶颗粒在沥青中发生溶胀,需要一定时间才能充分分散在混合料中。同时,环氧沥青的粘度也随时间而逐渐增长直到达到最大。因此在环氧沥青混合料掺加橡胶后,需要考虑合适的养生工艺,以充分发挥其使用性能。

技术实现要素:

5.针对橡胶颗粒吸油溶胀的特点,本发明提供了一种环氧沥青弹性固化道床材料及其养生方法。该方法制备得到的试件具有较小的体积膨胀率和较优的力学性能,可有效保证环氧沥青弹性固化道床材料的稳定性和强度,以满足环氧沥青弹性固化道床在轨道结构中的性能要求。通过本发明的养生方法得到的试件经疲劳重复加载试验验证,性能均能满足轨道结构弹性道床性能的要求,适于在轨道交通领域推广应用。

6.为解决现有技术问题,本发明采取的技术方案为:

7.一种环氧沥青弹性固化道床材料,包括以下按重量份数计的组分:矿质集料100份、矿粉6~8份、橡胶颗粒8~12份、sbs改性沥青5~7份,环氧树脂与固化剂共4~5份。

8.优选地,所述矿质集料为石灰岩,其最大粒径大于25mm。

9.优选地,所述橡胶颗粒由废弃橡胶经物理破碎法形成的粒径范围为2.36~4.75mm的颗粒。

10.优选地,包含以下质量分数的组分:矿质集料100份、矿粉8份、橡胶颗粒12份、sbs

改性沥青7份、环氧树脂2.5份、固化剂2.5份。

11.上述一种环氧沥青弹性固化道床材料的养生方法,包括以下步骤:

12.步骤1,准备原料

13.按照重量份数准备以下原料;

14.步骤2,混合料拌和

15.按环氧树脂和固化剂混合物、sbs改性沥青、矿质集料、橡胶颗粒的顺序投放至175℃搅拌锅中进行搅拌,搅拌时间为90s,当拌和完成后,再加入矿粉搅拌90s得沥青混合料;

16.步骤3,拌和后养生

17.将完成拌和的沥青混合料松散地放置于120~170℃的烘箱中进行30~60min的养生,实现橡胶颗粒的充分溶胀和环氧沥青强度的初步形成;

18.步骤4,马歇尔击实成型

19.将完成养生的沥青混合料倒入马歇尔试模,并对其进行双面各75次的击实,成型完毕后,用白色记号笔在试件两个垂直方向的边缘标记,用游标卡尺量取两个垂直方向共4个高度,高度取平均值记为试件成型高度,试件在室内冷却24小时后进行脱模,重新量取标记处试件高度,高度平均值记为试件脱模高度,上述测量高度用于计算体积膨胀率;

20.步骤5,成型后养生

21.成型后的混合料试件在室温环境下冷却一天,然后从模具中取出,将其放入60℃的烘箱中进行3~5天的养生,使环氧沥青完全固化。

22.优选地,步骤1中所述环氧树脂与固化剂等质量混合。

23.优选地,当橡胶颗粒的掺量为9%(相对于沥青混合料的质量百分比)时,养护温度为120℃,养护时间30min,成型后在60℃下养生5天。

24.优选地,当橡胶颗粒的掺量为11%(相对于沥青混合料的质量百分比)时,养护温度为170℃,养护时间30min,成型后在60℃下养生3天。

25.本发明环氧沥青弹性固化道床材料的养生方法,通过正交试验对掺有橡胶颗粒的环氧沥青架混凝土最佳成型工艺进行研究,工艺影响因素主要考虑拌和后养护温度、拌和后养护时间以及成型后养生时间3个方面,通过对沥青混合料试件的物理参数和力学参数进行测量,对其采用直观分析法和方差分析法结合的方式,设计了3水平3因素正交试验,对正交试验数据进行全面分析,即通过试件高度膨胀率(脱模膨胀率s1及养生膨胀率s2)、毛体积密度和力学强度(抗压强度rc和劈裂抗拉强度r

t

)等因素综合得出最佳成型工艺。

26.与现有技术相比,本发明养生方法中混合料拌和后和成型后的养生工艺可有效降低橡胶颗粒在沥青中吸油溶胀对混合料骨架结构稳定性能和混合料整体力学性能的影响,同时提高了环氧沥青在初期的强度及成型后的力学强度,有效提高环氧沥青弹性固化道床在轨道结构中的适用性。

附图说明

27.图1为9%橡胶颗粒掺量试件脱模及养生膨胀率;

28.图2为9%橡胶颗粒掺量试件毛体积密度;

29.图3为9%橡胶颗粒掺量试件抗压强度;

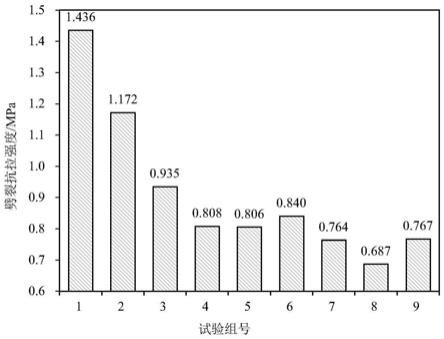

30.图4为9%橡胶颗粒掺量试件劈裂抗拉强度。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。

32.以下实验中,一种环氧沥青弹性固化道床材料,包含以下质量分数的组分:矿质集料100份、矿粉8份、橡胶颗粒12份、sbs改性沥青7份、环氧树脂2.5份、固化剂2.5份,所述矿质集料为石灰岩,其最大粒径大于25mm。

33.正交试验评价方法:

34.每个试验方案分别成型4个平行马歇尔试件,充分拌和均匀的掺有橡胶颗粒的环氧沥青混凝土严格按照设定温度和时间在烘箱中进行养护,养护完成后倒入马歇尔试模进行双面75次击实成型。

35.最佳养生工艺确定:表1和表2为9%和11橡胶颗粒掺量试件最佳养生工艺确定过程。

36.表1确定9%橡胶颗粒掺量试件最佳成型工艺

[0037][0038][0039]

表2确定11%橡胶颗粒掺量试件最佳成型工艺

[0040][0041]

下面以9%橡胶掺量的环氧沥青固化道床材料为例,采用不同养生方法,以进一步说明本发明的养生方式。

[0042]

不同的养生方式组合见表3,其中a1、a2、a3代表60℃养生时间5d、4d、3d;b1、b2、b3代表养护时间30min、45min、60min;c1、c2、c3代表养护温度120℃、150℃和170℃。第四列为误差列。

[0043]

表3.不同养生方式组合

[0044][0045]

其中,掺量为11%时设定的试验号10-18按照试验号1-9的顺序,进行表3的养生方式。成型完毕后,用白色记号笔在试件两个垂直方向的边缘标记,用游标卡尺量取两个垂直方向共4个高度,高度取平均值记为试件成型高度h1。试件在室内冷却24小时后进行脱模,重新量取标记处试件高度,高度平均值记为试件脱模高度h2。脱模后试件放入60℃烘箱养生设定时间,取出后最后一次量取试件标记处试件高度,高度平均值记为试件养生后高度h3。定义脱模膨胀率s1和养生膨胀率s2,在mts试验机上测定试件的抗压强度和劈裂抗拉强度,参考《公路工程沥青及沥青混凝土试验规程》,沥青混凝土试件的抗压强度rc(mpa)和劈裂抗拉强度r

t

(mpa)。

[0046]

图1中明确展示了不同养生条件下试件脱模后膨胀率的结果,9个试验组平均高度膨胀率为6.9%,最大高度膨胀率为8.1%,试验号为1、2、4、6、7组的高度膨胀率均在平均值6.9%以下,最低值为第2组6.22%。

[0047]

图2则展示了不同养生条件下试件毛体积密度的差别,试验号为1组的毛体积密度在9%橡胶颗粒掺量组别中为最佳,毛体积密度比平均值(2.061g/cm3)高2.4%。

[0048]

图3和图4展示了不同养生组合的强度参数。试验号为1组和7组抗压强度远高于平均值5.65mpa,其中1组抗压强度高出平均值22.7%,是该掺量试件抗压强度最大组,同时1组也是劈裂抗拉强度最大组,比平均值高出57.3%;9%橡胶颗粒掺量试件中在抗压强度和劈裂抗拉强度指标上同时高出平均值的只有1和2组。

[0049]

结合对体积膨胀率和强度参数的直观分析与方差分析,可以看出9%橡胶颗粒掺量试件在养护温度为120℃,养护时间30min,成型后在60℃下养生5天的养生工艺下获得的沥青混合料试件下具有为最佳的性能。

[0050]

以上所述,仅为本发明较佳的具体实施方式,本发明的保护范围不限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可显而易见地得到的技术方案的简单变化或等效替换均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1