一种流动化学法制备二氟磷酸锂的方法与流程

1.本发明涉及锂离子二次电池领域,具体涉及一种流动化学法制备二氟磷酸锂的方法。

背景技术:

2.二氟磷酸锂是锂离子二次电池电解液中的重要的功能型添加剂,主要应用于锂离子二次电池的电解液中。二氟磷酸锂能够在正极材料和负极材料的表面生成稳定的电解质界面膜,稳定电极/电解液界面,抑制电解液分解,降低电池的界面阻抗,从而显著提高电池在高温和低温下的循环稳定性和倍率性能。通过使得二氟磷酸锂在正负极中成膜,与常规的电解液电池相比,其电池容量可提升20%左右。

3.二氟磷酸锂能够在石墨负极中形成稳定的固体电解质界面膜,改善高载量石墨负极的循环稳定性和倍率性能差的问题,抑制电极与电解液之间的副反应,提高电池的循环寿命,降低在不同充电状态和长循环过程中的电池界面阻抗。二氟磷酸锂也可在正极表面生成稳定的界面膜,能有效抑制电解液的氧化分解并保护电极结构的完整性。

4.目前,在制备二氟磷酸锂的方法中,普遍面临六氟磷酸锂转化率低、二氟磷酸锂收率低、副产物多难提纯、辅料无法回收、成本高以及原料不易获取等的难题。而且在合成二氟磷酸锂的过程中产生了固废、液废和废气,增加了处理成本,增加了环保压力及安全风险。

5.尽管二氟磷酸锂对于锂离子二次电池性能的改善效果得到了人们的广泛认同,但是二氟磷酸锂居高不下的成本限制了其的应用。目前,二氟磷酸锂主要由六氟磷酸锂合成,主流的合成方法包括中国专利申请cn108147385a的六氟磷酸锂水解法以及中国专利申请cn102134065a的六氟磷酸锂与硅氧化合物的反应法。因此,六氟磷酸锂的成本很大程度上决定了二氟磷酸锂的成本,提高六氟磷酸锂的转化率和二氟磷酸锂的收率是降低二氟磷酸锂成本的主要方法。此外,提高辅料的利用率和回收率也是影响二氟磷酸锂综合成本的重要因素。

6.在中国专利cn102134065b中公开了一种二氟磷酸锂的制备方法,该方法至少包括使六氟磷酸盐和硅氧烷化合物反应的工序,能够由廉价且容易获得的材料简便高效且以高纯度得到以往为高价且难以获得的二氟磷酸盐。但由于在密闭的反应容器中进行间歇式反应,反应容器中的传热传质效果差,反应均一性差,工艺控制困难,容易发生副反应而产生杂质,反应效率偏低,导致二氟磷酸锂的收率降低,另外由于水分含量较高且没有精密调控温度,容易引起六氟磷酸锂和二氟磷酸锂的分解,导致水分和酸值难以减低,杂质较多。

7.在中国专利cn102134065b中公开了一种二氟磷酸盐的制备方法,其中,通过将浓度为5~50wt%的六氟磷酸盐溶液与环硅氧烷或缩醛计量后通入微通道反应器,在20~150℃条件下反应60~900s,所得反应液经膜过滤后,再进行浓缩、干燥,得到二氟磷酸盐产品。但是,虽然采用了微通道反应器进行传质传热反应,但是由于体系中水分含量较高,容易引起六氟磷酸锂和二氟磷酸锂的分解,另外由于在反应过程中采用恒定的温度进行反应,难

以充分提高微通道反应器的反应效率,缺乏工艺控制而无法减少副反应的产生,导致反应不够充分,难以减少产品中的偏磷酸锂、磷酸锂、单氟磷酸锂等特征杂质含量,收率和纯度降低。对于溶剂等也没有循环利用,环境不友好,难以满足市场上对高纯度二氟磷酸盐的要求。中国专利cn110342486a中公开了一种在氟化催化剂作用下由磷酸二氢锂和氟化氢合成二氟磷酸锂的方法,但是由于难以除去金属杂离子,因而不宜用作量产工艺。

8.为了降低二氟磷酸锂的综合成本,中国专利cn106744781a公开了采用重结晶的方法,简化了二氟磷酸锂的提纯成本,此外还有不少专利侧重于改善生产过程中的装置。

技术实现要素:

9.发明要解决的问题:现有的二氟磷酸锂的制备方法普遍存在收率低、副产物多,特别是酸值以及磷酸锂、偏磷酸锂和单氟磷酸锂的含量高,对电解液性能造成较大影响,导致二氟磷酸锂的应用范围仍受限,难以普及。

10.针对上述问题,本发明的目的之一是提供一种流动化学法制备二氟磷酸锂的方法。

11.为了解决所述问题,本发明的技术方案如下:

12.本发明提供一种流动化学法制备二氟磷酸锂的方法,其特征在于,包括如下步骤:

13.(1)将六氟磷酸锂加入到酯类溶剂中配制成六氟磷酸锂溶液;

14.(2)分别将六氟磷酸锂溶液与硅氧烷输送入微通道反应器的管道中进行连续流化学反应;

15.(3)将步骤(2)反应液经陈化、分离取固相,得到二氟磷酸锂。

16.优选的是,步骤(2)中所述六氟磷酸锂溶液与所述硅氧烷在进入微通道反应器前还包括预热,优选地,所述预热温度为50~70℃,进一步优选地,微通道反应器中反应温度为55~85℃。

17.优选的是,所述陈化温度为60~110℃,优选地,陈化时间为0.5~2h,进一步优选地,陈化时压力为102~105kpa。

18.优选的是,所述六氟磷酸锂和所述硅氧烷的si

‑

o单元的摩尔比为1:2~2.5。

19.优选的是,以重量百分比计,所述酯类溶剂中水分含量小于50ppm。

20.优选的是,所述酯类溶剂包括碳酸二甲酯、碳酸甲乙酯、碳酸二乙酯、碳酸乙烯酯、碳酸二丙酯、碳酸二丁酯和碳酸二戊酯中的一种或两种以上,优选包括碳酸二甲酯、碳酸甲乙酯和碳酸二乙酯中的一种或两种以上。

21.优选的是,所述硅氧烷包括六甲基二硅氧烷、六乙基二硅氧烷、八甲基环四硅氧烷、十二甲基环六硅氧烷、四甲基二氯二硅氧烷和四乙基二氯二硅氧烷中的一种或两种以上。

22.优选的是,所述微通道反应器的管道长度为500~5000mm,优选地,当量直径为2~20mm;进一步优选地,微通道反应器中六氟磷酸锂溶液质量流量为5.0~10.0g/min,硅氧烷质量流量为0.9~4.5g/min;更进一步优选地,所述管道的内壁材质为耐氢氟酸腐蚀的碳化硅、耐氢氟酸腐蚀的哈氏c

‑

276合金或耐氢氟酸腐蚀的蒙乃尔合金。

23.优选的是,上述方法还包括将步骤(3)所述分离后的母液用于配制六氟磷酸锂溶液。

24.优选的是,上述方法还包括将陈化过程产生的氟硅烷导入到碱性溶液中得到硅醇。

25.优选的是,上述方法还包括将步骤(3)分离得到的固相进行重结晶和干燥的步骤,优选地,所述重结晶过程为用良溶剂将所述固相溶解,加入不良溶剂析晶,进一步优选地,所述良溶剂包括乙二醇二甲醚、丙酮、甲酸甲酯、甲酸乙酯、乙酸甲酯、乙酸乙酯和乙酸丙酯中的一种或两种以上,优选为乙二醇二甲醚、乙酸甲酯、乙酸乙酯和丙酮中的一种或两种以上;更进一步优选地,所述不良溶剂包括碳酸二甲酯、碳酸二乙酯和碳酸甲乙酯中的一种或两种以上。

26.本发明还提供一种二氟磷酸锂,其通过上述制备方法制得,其中,以重量百分比计,二氟磷酸锂的含量为99.9%以上,偏磷酸锂的含量小于10ppm,磷酸锂的含量小于10ppm,优选地,单氟磷酸锂的含量小于10ppm。

27.本发明的有益效果:

28.(1)通过进行溶剂脱水和预热,控制微通道反应的温度和流速,控制陈化的温度等,通过严密控制各个工艺步骤的条件,成功地降低了水分含量和酸值,减少了偏磷酸锂、磷酸锂和单氟磷酸锂等各种特征杂质的含量,提高了产品的收率。

29.(2)本发明技术方案的六氟磷酸锂转化率高,而且无明显的放大效应,在1l、20l、200l及5000l的生产线中,可维持95%以上的转化率,生产周期和效率也未有明显的放大效应。

30.(3)将在制备过程中产生的副产物氟硅烷通入于碱性溶液中,生成硅醇和氟化钾,在碱性条件下硅醇容易脱水缩合生成硅氧烷,因此所使用的硅氧烷可实现闭环循环使用,相当于仅起到催化剂作用,在生产过程中无硅氧烷消耗,所使用的溶剂例如碳酸酯类溶剂、良溶剂和不良溶剂,也可实现闭环循环使用,减少尾气的排放量和溶剂的消耗量,较大地降低生产成本。另外,氟化钾容易提纯,可以从水溶液直接析出晶体,纯度可达到99.5%以上,可作为副产品销售,降低生产成本。

附图说明

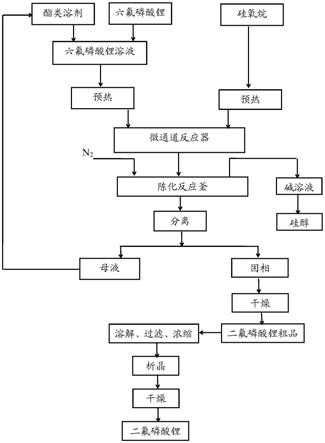

31.图1是本发明流动化学法制备二氟磷酸锂的工艺流程。

具体实施方式

32.为使本发明实施例的目的、技术方案和技术效果更加清楚,对本发明实施例中的技术方案进行清楚、完整地描述。以下所描述的实施例是本发明一部分实施例,而不是全部的实施例。结合本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.为了更好地理解上述技术方案,下面对本发明作进一步的详细说明,本发明流动化学法制备二氟磷酸锂的工艺流程如图1所示。

34.本发明提供一种化学流动法制备二氟磷酸锂的方法,包括如下步骤:

35.(1)将六氟磷酸锂加入到酯类溶剂中配制成六氟磷酸锂溶液;

36.(2)分别将六氟磷酸锂溶液与硅氧烷输送入微通道反应器的管道中进行连续流化学反应;

37.(3)将步骤(2)反应液经陈化、分离取固相,得到二氟磷酸锂。

38.在制备过程中隔绝空气控制水分,原料在微通道反应器中混合反应,反应无返混,传质效果好;在陈化釜中进行陈化反应的同时进行气液分离,一边反应一边分离提纯,提高反应效率;过程全程密闭,硅氧烷及溶剂闭环生产,无明显放大效应,生产安全性高,能够高效、低成本及高品质地制备二氟磷酸锂。

39.上述制备方法中,步骤(2)中所述六氟磷酸锂溶液与所述硅氧烷在进入微通道反应器前还包括预热,优选地,所述预热温度为50~70℃,进一步优选地,微通道反应器中的反应温度为55~85℃。通过蠕动泵将反应原料通入换热器中进行预热,提高原料的温度,使得在微通道反应器中混合时快速达到反应温度,促进反应完全,但温度过高会导致六氟磷酸锂的分解。微通道反应器中的反应温度低,反应速度较慢且反应不充分,收率低,杂质多;反应温度高,副反应多,六氟磷酸锂容易分解,产品收率低,杂质含量高;在不同反应阶段对应地采用特定温度,能够提高反应效率,保证反应的充分进行。

40.上述制备方法中,所述六氟磷酸锂和所述硅氧烷的si

‑

o单元的摩尔比为1:2~2.5,具体地,结构式中的氧原子只能计算一次,例如,当硅氧烷为二甲硅氧烷时,硅氧烷以六氟磷酸锂和所述硅氧烷的si

‑

o单元的摩尔比计量,相当于就是硅氧烷以六氟磷酸锂和所述硅氧烷的si

‑

o

‑

si单元的摩尔比计量;当硅氧烷为环四硅氧烷时,硅氧烷就是以六氟磷酸锂和所述硅氧烷的si

‑

o单元的摩尔比计量。

41.上述制备方法中,所述六氟磷酸锂溶液的质量浓度可以为10%~30%。在配制六氟磷酸锂溶液前,采用4a分子筛或三氧化硫对酯类溶剂进行脱水,使得酯类溶剂的水分重量百分比含量小于50ppm。水分含量过高时,则例如容易引起六氟磷酸锂与水发生副反应,生成偏磷酸锂或四氟磷酸锂等杂质,优选使得所述酯类溶剂中水分含量小于50ppm,更优选小于20ppm。

42.所述酯类溶剂包括碳酸二甲酯、碳酸甲乙酯、碳酸二乙酯、碳酸乙烯酯、碳酸二丙酯、碳酸二丁酯和碳酸二戊酯中的一种或两种以上,优选包括碳酸二甲酯、碳酸甲乙酯和碳酸二乙酯中的一种或两种以上;所述硅氧烷包括六甲基二硅氧烷、六乙基二硅氧烷、八甲基环四硅氧烷、十二甲基环六硅氧烷、四甲基二氯二硅氧烷和四乙基二氯二硅氧烷中的一种或两种以上。

43.予以说明的是,在上述制备方法中,微通道反应器的内部尺寸并没有特别限制,只要能够达到预期的反应效果,可以采用各种尺寸和各种通道结构的微通道反应器,例如,所述微通道反应器的通道的当量直径可以为2.0mm~20.0mm,优选为1.0mm~10.0mm,更优选为2.0mm~5.0mm,所述微通道反应器的管道长度可以为500mm~5000mm,优选为1000mm~5000mm,更优选为3000mm~5000mm,所述通道的结构特征可以为圆型管道、方形管道、刺型管道或蛇形管道,优选为刺型管道;另外,投料在微通道反应器中的流经时间(反应时间)并没有特别限制,只要能够充分进行传质传热和反应,就没有特别限定,例如可以通过选用不同长度的管道来调节。

44.在上述制备方法中,微通道反应器中六氟磷酸锂溶液质量流量为5.0~10.0g/min,硅氧烷质量流量为0.9~4.5g/min,优选为0.98~4.37g/min;所述管道的内壁材质为耐氢氟酸腐蚀的碳化硅、耐氢氟酸腐蚀的哈氏c

‑

276合金或耐氢氟酸腐蚀的蒙乃尔合金。由于二氟磷酸锂不溶于酯类溶剂,会从体系中析出,管道过长或直径过小容易造成微反应器

管道的堵塞,影响反应的进行,但管道过短则反应不充分,管道直径过大,则传质效果不佳,易出现返混等负面影响;物料流速过慢,容易堵塞微反应器的管道,反应效率低,物料流速过大则热交换不充分,反应不充分。

45.在上述制备方法中,微反应器中的反应液进入陈化反应釜中进行保温陈化反应,所述陈化温度为60~110℃,优选为70~100℃,陈化平均停留时间为0.5~2.0h,优选为1.5~2.0h;在保温陈化的过程中,向陈化反应釜中通入氮气,使反应体系的压力保持微正压,将反应过程中产生的氟硅烷气体导入于碱性溶液中进行吸收而生成硅醇,硅醇作为硅氧烷的原料可以重新利用。陈化反应釜中的压力不宜过大,过大会增加会增加氟硅烷在溶液中的溶解度,还可能会影响流速,增加工艺操作复杂度,微正压范围为102~105kpa,既能够尽可能去除氟硅烷,又能减少其在溶液中的溶解度,同时不影响反应的流速。为了实现连续化生产,陈化釜可以为2个及2个以上。

46.其中,所述碱性溶液是通过将碱性物质溶解于水、醇、碳酸酯或羧酸酯类溶剂中而得到的溶液,所述碱性物质包括氢氧化钠、氢氧化钾、氢氧化铯、氢氧化钙、氢氧化钡、氨、氨基钾、氨基钠、碱金属或碱土金属的醇盐、碱金属或碱土金属的酚盐、碱金属或碱土金属的羧酸盐、碱金属或碱土金属的硫化物、碱金属或碱土金属的氰化物、碱金属或碱土金属的碳酸盐和碱金属或碱土金属的碳酸氢盐中的一种或两种以上。

47.在上述制备方法中,陈化反应中的反应液进入到三合一双锥干燥器中,在转速500

‑

2000rpm进行离心分离,得到二氟磷酸锂粗品,可进一步将二氟磷酸锂粗品烘干得到干燥的二氟磷酸锂粗品并计算粗品收率;同时,将分离后的母液回用于配置六氟磷酸锂溶液。

48.上述制备方法中,还包括将二氟磷酸锂粗品进行重结晶和干燥的步骤,具体地,所述重结晶过程为用良溶剂将二氟磷酸锂粗品溶解,然后通过芯式过滤器进行过滤获得滤液,将该滤液加入到三合一双锥干燥器中进行浓缩,然后加入不良溶剂进行搅拌析晶,之后离心分离取固相,最后干燥固相得到二氟磷酸锂,其中,良溶剂和二氟磷酸锂粗品的质量比为100:10

‑

30,搅拌溶解的搅拌速度为200

‑

1000rpm,搅拌溶解的时间为1.0

‑

5.0h;搅拌析晶的搅拌速度为200

‑

1000rpm,搅拌析晶的时间为2.0

‑

10.0h,离心分离的转速为500

‑

2000rpm,干燥的温度为100

‑

150℃。所述良溶剂包括乙二醇二甲醚、丙酮、甲酸甲酯、甲酸乙酯、乙酸甲酯、乙酸乙酯和乙酸丙酯中的一种或两种以上,优选为乙二醇二甲醚、乙酸甲酯、乙酸乙酯和丙酮中的一种或两种以上;所述不良溶剂包括碳酸二甲酯、碳酸二乙酯和碳酸甲乙酯中的一种或两种以上;干燥的温度可以为100

‑

150℃。

49.本发明还提供一种上述制备方法制得的二氟磷酸锂,以重量百分比计,其二氟磷酸锂的含量为99.9%以上,偏磷酸锂的含量小于10ppm,磷酸锂的含量小于10ppm,优选地,单氟磷酸锂的含量小于10ppm。

50.本发明中使用的原料或试剂均购自市场主流厂家,未注明生产厂商者或者未注明浓度者,均为可以常规获取的分析纯级的原料或试剂,只要能起到预期的作用,并无特别限制。本实施例中使用的仪器设备均购自市场主要厂家,只要能起到预期的作用,并无特别限定。本实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

51.仪器:

52.水分测试仪,购自瑞士万通,型号917,

53.微通道反应器,购自武汉盛世精细化学品有限公司,

54.三合一双锥干燥器,购自常州市东南干燥设备有限公司,szg

‑

100,

55.离子色谱仪,购自瑞士万通,型号930,

56.电位滴定仪,购自瑞士万通,型号916,

57.试剂:

58.六氟磷酸锂,购自江苏国泰超威新材料有限公司,纯度99.9%,

59.4a分子筛、碳酸二甲酯、六甲基二硅氧烷、碳酸甲乙酯、八甲基环四硅氧烷、乙二醇二甲醚、碳酸二乙酯、六乙基二硅氧烷、碳酸二丙酯、丙酮、甲酸甲酯、甲酸乙酯,皆为分析纯,购自上海麦克林生化科技有限公司。

60.以下,利用实施例、对比例更具体说明本发明,但本发明的技术范围不限定于这些示例。需要说明的是,只要不是特别地记载,那么本发明中使用的全部的百分率、份、比率基于质量。

61.实施例1

62.实施例1中涉及的反应方程式如下:

63.lipf6+2(ch3)3‑

si

‑

o

‑

si

‑

(ch3)3=lipo2f2+4(ch3)3‑

si

‑

f

↑

64.(1)在0℃冰水浴中取30.00g六氟磷酸锂溶解于70.00g经4a分子筛脱水的碳酸二甲酯中,搅拌0.5h,配置成质量分数为30%的六氟磷酸锂的碳酸二甲酯溶液。其中,利用瑞士万通917水分测试仪检测碳酸二甲酯中的水分含量为15ppm。

65.(2)利用蠕动泵将上述配置好的六氟磷酸锂的碳酸二甲酯溶液与70.55g六甲基二硅氧烷溶液分别通过换热器预热至60℃,其中,六氟磷酸锂与六甲基二硅氧烷的si

‑

o单元的摩尔比为1:2.2。

66.(3)预热后的六氟磷酸锂的碳酸二甲酯溶液和六甲基二硅氧烷溶液进入微通道反应器中进行反应;其中,通过蠕动泵控制六氟磷酸锂的碳酸二甲酯溶液的流量为6.20g/min,六甲基二硅氧烷溶液的流量为4.37g/min,微通道反应器的反应温度为65℃,微通道反应器管道长度为4000mm,当量直径为2.0mm,微通道反应器内壁材质为耐氢氟酸腐蚀的碳化硅材质。

67.(4)上述经微通道反应器混合反应的反应液流出到陈化反应釜中进行陈化,其中,陈化温度为70℃,陈化时间为2h,在陈化过程中持续向反应釜通入干燥氮气,使体系维持102kpa的微正压,不断带出反应过程中产生的氟硅烷,将所产生的氟硅烷导入40%氢氧化钾溶液中进行吸收,重新转变为硅醇,进一步脱水缩合生成六甲基二硅氧烷,经过分液、干燥,该六甲基二硅氧烷可直接重复循环使用。

68.(5)经陈化釜保温陈化反应结束后的反应液导入三合一双锥干燥器中,以1500rpm的转速进行离心分离1h,在0.01mpa下、120℃下减压烘干2h,称重,得到二氟磷酸锂粗品21.30g。同时,离心分离后的母液可直接返回用于六氟磷酸锂溶液的配置。

69.(6)向干燥后的二氟磷酸锂粗品中加入100g乙二醇二甲醚,以500rpm搅拌2h而溶解,然后通过孔径为0.22μm的芯式过滤器进行过滤,获得滤液,将该滤液加入到三合一双锥干燥器中在常压84℃下进行浓缩,然后加入100g碳酸二甲酯以500rpm进行搅拌析晶2h,将析晶后的物质以1500rpm进行离心分离1h,然后在温度120℃下干燥6h,得到白色固体二氟磷酸锂20.25g,收率为95.0%。

70.利用瑞士万通930离子色谱仪检测所制备的二氟磷酸锂的纯度及杂质含量,利用瑞士万通917水分测试仪检测水分,利用瑞士万通916电位滴定仪检测酸值,测定结果如表1所示。

71.实施例2

72.实施例2中涉及的反应方程式如下:

73.lipf6+0.5c8h

24

o4si4=lipo2f2+2(ch3)2‑

si

‑

f2

↑

74.(1)在5℃水浴中取20.00g六氟磷酸锂溶解于80.00g经4a分子筛脱水的碳酸甲乙酯中,搅拌0.5h,配置成质量分数为20%的六氟磷酸锂的碳酸甲乙酯溶液。其中,利用瑞士万通917水分测试仪检测碳酸甲乙酯中的水分含量为45ppm。

75.(2)利用蠕动泵将上述配置好的六氟磷酸锂的碳酸甲乙酯溶液与19.53g八甲基环四硅氧烷溶液分别通过换热器预热至50℃,其中,六氟磷酸锂与八甲基环四硅氧烷的si

‑

o单元的摩尔比为1:2.0。

76.(3)预热后的六氟磷酸锂的碳酸甲乙酯溶液和八甲基环四硅氧烷溶液进入微通道反应器中进行反应,其中,通过蠕动泵控制六氟磷酸锂的碳酸甲乙酯溶液的流量为5.0g/min,八甲基环四硅氧烷溶液的流量为0.98g/min。所述微通道反应器的反应温度为55℃,所述微通道反应器管道长度为3000mm,当量直径为2.0mm,微通道反应器内壁材质为耐氢氟酸腐蚀的蒙乃尔合金材质;

77.(4)上述经微通道反应器混合反应的反应液流出到陈化反应釜中进行陈化,其中,陈化温度为80℃,陈化时间为1.5h,在陈化过程中持续向反应釜通入干燥氮气,使体系维持103kpa的微正压,不断带出反应过程中产生的氟硅烷,将所产生的氟硅烷导入40%氢氧化钾溶液中进行吸收,重新转变为硅醇,进一步脱水缩合生成八甲基环四硅氧烷,经过分液、干燥,该八甲基环四硅氧烷可直接重复循环使用;

78.(5)经陈化釜保温陈化反应结束后的反应液导入三合一双锥干燥器中,以500rpm的转速进行离心分离2h,在0.01mpa下、120℃下减压烘干2h,称重,得到二氟磷酸锂粗品14.20g。同时,离心分离后的母液可直接返回用于六氟磷酸锂溶液的配置。

79.(6)向干燥后的二氟磷酸锂粗品中加入100g丙酮,以500rpm搅拌2h而溶解,然后通过孔径为0.22μm的芯式过滤器进行过滤,获得滤液,将该滤液加入到三合一双锥干燥器中在常压84℃下进行浓缩,然后加入100g碳酸二甲酯以500rpm进行搅拌析晶2h,将析晶后的物质以1500rpm进行离心分离1h,然后在温度120℃下干燥6h,得到白色固体二氟磷酸锂12.96g,收率为91.2%。

80.利用瑞士万通930离子色谱仪检测所制备的二氟磷酸锂的纯度及杂质含量,利用瑞士万通917水分测试仪检测水分,利用瑞士万通916电位滴定仪检测酸值,测定结果如表1所示。

81.实施例3

82.实施例3中涉及的反应方程式如下:

83.lipf6+2(c2h5)3‑

si

‑

o

‑

si

‑

(c2h5)3=lipo2f2+4(c2h5)3‑

si

‑

f

↑

84.(1)在10℃水浴中取10.00g六氟磷酸锂溶解于90.00g经4a分子筛脱水的碳酸二乙酯中,搅拌0.5h,配置成质量分数为10%的六氟磷酸锂的碳酸二乙酯溶液。其中,利用瑞士万通917水分测试仪检测碳酸二乙酯中的水分含量为35ppm。

85.(2)利用蠕动泵将上述配置好的六氟磷酸锂的碳酸二乙酯溶液与40.58g六乙基二硅氧烷溶液分别通过换热器预热至70℃,其中,六氟磷酸锂与六乙基二硅氧烷的si

‑

o单元的摩尔比为1:2.5。

86.(3)预热后的六氟磷酸锂的碳酸二乙酯溶液和六乙基二硅氧烷溶液进入微通道反应器中进行反应,其中,通过蠕动泵控制六氟磷酸锂的碳酸二乙酯溶液的流量为10.0g/min,六乙基二硅氧烷溶液的流量为4.06g/min,所述微通道反应器的反应温度为85℃,微通道反应器管道长度为5000mm,当量直径为5.0mm,微通道反应器内壁材质为耐氢氟酸腐蚀的哈氏c

‑

276合金材质。

87.(4)上述经微通道反应器混合反应的反应液流出到陈化反应釜中进行陈化,其中,陈化温度为110℃,陈化时间为1.5h,在陈化过程中持续向反应釜通入干燥氮气,使体系维持105kpa的微正压,不断带出反应过程中产生的氟硅烷,将所产生的氟硅烷导入40%氢氧化钾溶液中进行吸收,重新转变为硅醇,进一步脱水缩合生成六乙基二硅氧烷,经过分液、干燥,该六乙基二硅氧烷可直接重复循环使用。

88.(5)经陈化釜保温陈化反应结束后的反应液导入三合一双锥干燥器中,以1500rpm的转速进行离心分离1h,在0.01mpa下、120℃下减压烘干2h,称重,得到二氟磷酸锂粗品7.10g。同时,离心分离后的母液可直接返回用于六氟磷酸锂溶液的配置。

89.(6)向干燥后的二氟磷酸锂粗品中加入100g甲酸甲酯,以500rpm搅拌2h而溶解,然后通过孔径为0.22μm的芯式过滤器进行过滤,获得滤液,将该滤液加入于三合一双锥干燥器中在常压84℃下进行浓缩,然后加入100g碳酸二乙酯以500rpm进行搅拌析晶2h,将析晶后的物质以1500rpm进行离心分离1h,然后在温度120℃下干燥6h,得到白色固体二氟磷酸锂6.59g,收率为92.8%。

90.利用瑞士万通930离子色谱仪检测所制备的二氟磷酸锂的纯度及杂质含量,利用瑞士万通917水分测试仪检测水分,利用瑞士万通916电位滴定仪检测酸值,测定结果如表1所示。

91.实施例4

92.在实施例1的步骤(1)中,使用未经4a分子筛脱水的碳酸二甲酯,利用瑞士万通917水分测试仪检测碳酸二甲酯中的水分含量为103ppm,除此以外,操作内容与实施例1基本相同。

93.实施例5

94.在实施例1的步骤(3)中,微通道反应器的反应温度为50℃,除此以外,操作内容与实施例1基本相同。

95.实施例6

96.在实施例1的步骤(4)中,陈化反应釜中的陈化温度为50℃,除此以外,操作内容与实施例1基本相同。

97.实施例7

98.在实施例1的步骤(3)中,微通道反应器的反应温度为90℃,除此以外,操作内容与实施例1基本相同。

99.实施例8

100.在实施例1的步骤(2)中,六氟磷酸锂的碳酸二甲酯溶液与六甲基二硅氧烷溶液不

进行预热直接进入微通道反应器中进行反应,除此以外,操作内容与实施例1基本相同。

101.对比例1

102.(1)在0℃冰水浴中取30.00g(0.1975mol)经4a分子筛脱水的六氟磷酸锂溶解于70.00g碳酸二甲酯中,搅拌0.5h,配置成质量分数为30%的六氟磷酸锂的碳酸二甲酯溶液。其中,利用瑞士万通917水分测试仪检测碳酸二甲酯中的水分含量为15ppm。

103.(2)将配制好的六氟磷酸锂的碳酸二甲酯溶液全部压入反应釜中,升温至65℃,在干燥氮气份氛围下,将70.55g(0.4345mol)六甲基二硅氧烷溶液低速加入搅拌式反应釜中,以1000rpm的转速反应30min,反应过程中不断有氟硅烷产生,通过氮气将所产生的氟硅烷导入40%氢氧化钾溶液中进行吸收,重新转变为硅醇,进一步脱水缩合生成六甲基二硅氧烷,经过分液、干燥,该六甲基二硅氧烷可直接重复循环使用。

104.(3)将上述反应结束后的反应液导入三合一双锥干燥器中,以1500rpm的转速进行离心分离1h,在0.01mpa下、120℃下减压烘干2h,称重,得到二氟磷酸锂粗品。同时,离心分离后的母液可直接返回用于六氟磷酸锂溶液的配置。

105.(4)向干燥后的二氟磷酸锂粗品中加入100g乙二醇二甲醚,以500rpm搅拌2h而溶解,然后通过孔径为0.22μm的芯式过滤器进行过滤,获得滤液,将该滤液加入于三合一双锥干燥器中在常压84℃下进行浓缩,然后加入100g碳酸二甲酯以500rpm进行搅拌析晶2h,将析晶后的物质以1500rpm进行离心分离1h,然后在温度120℃下干燥6h,得到白色固体二氟磷酸锂15.08g(0.1397mol),收率为70.73%。

106.利用瑞士万通930离子色谱仪检测所制备的二氟磷酸锂的纯度及杂质含量,利用瑞士万通917水分测试仪检测水分,利用瑞士万通916电位滴定仪检测酸值,测定结果如表1所示。

107.表1实施例1

‑

7和对比例1

‑

2的检测结果

[0108][0109]

由表1可知,实施例1

‑

8制备二氟磷酸锂的收率均在72%以上,纯度为99.9%以上;对比例1采用传统间歇法,反应釜中的传热传质效果差,釜式反应工艺控制困难,反应均一性差,容易发生副反应而产生杂质,导致二氟磷酸锂的收率大幅降低,水分和酸值均升高,

磷酸锂、偏磷酸锂和单氟磷酸锂等杂质含量大幅增加。

[0110]

实施例1

‑

3制备的二氟磷酸锂的收率均在90%以上,纯度为99.9%以上,磷酸锂含量、偏磷酸锂含量和单氟磷酸锂含量均在10ppm以下。

[0111]

由表1可知,和实施例1相比,实施例8原料不经过预热直接进入微通道反应器中进行反应,导致二氟磷酸锂的收率降低,偏磷酸锂和单氟磷酸锂等杂质含量增加。

[0112]

和实施例1相比,实施例4中碳酸二甲酯溶剂不经脱水处理,水分含量为103ppm,因而容易引起六氟磷酸锂和二氟磷酸锂的分解,产品酸值和水分均偏高,纯度降低,磷酸锂、偏磷酸锂和单氟磷酸锂等特征杂质含量增加;

[0113]

和实施例1相比,实施例5的反应温度为50℃,低于本发明的优选的反应温度范围,导致反应速度慢,反应不充分,收率变低,二氟磷酸锂的收率只有74.5%,同时水分和酸值升高,纯度降低,磷酸锂、偏磷酸锂和单氟磷酸锂等杂质含量明显增加;

[0114]

和实施例1相比,实施例6的陈化温度为50℃,结果反应不完全,产品收率降低,纯度降低,偏氟磷酸锂和单氟磷酸锂杂质含量偏高;

[0115]

和实施例1相比,实施例7的反应温度为90℃,超出了本发明的优选的反应温度范围,导致副反应多,六氟磷酸锂容易分解,二氟磷酸锂的收率只有72.8%,同时水分和酸值较大升高,纯度较大降低,磷酸锂、偏磷酸锂和单氟磷酸锂等杂质含量明显增加。

[0116]

综上所述,相比于传统间歇法,本发明的流动化学法新工艺中制得的二氟磷酸锂纯度为99.9%以上,二氟磷酸锂的收率在72%以上,磷酸锂、偏磷酸锂和单氟磷酸锂等特征杂质含量大幅减少,磷酸锂含量、偏磷酸锂含量和单氟磷酸锂含量可控制在10ppm以下,取得显著的技术突破性进步。

[0117]

本发明在采用微通道反应器利用流动化学法制备二氟磷酸锂的过程中,通过对溶剂进行脱水处理,并且在反应过程中隔绝空气,严密地控制反应体系中的水分含量,进一步采用预热步骤,将原料经换热器预热后进入微通道反应器中进行连续流动混合反应,并且严格调控微通道反应器反应前中后的预热、反应、陈化这三个阶段的反应温度,通过在预热、反应和陈化这三个不同反应阶段对应地采用最优的温度范围,能够保证反应的充分进行,减少杂质的生成,并且精心调控设计反应溶液的流量以及管道内部尺寸结构,充分发挥微通道反应器管路连续流反应的传质传热性能,反应无返混,显著提高了反应效率,提高了反应充分程度,最终出人意料地成功地大幅减少了偏磷酸锂、磷酸锂、单氟磷酸锂等特征杂质的含量,并显著提高了反应效率和产品收率纯度,能够高效、低成本及高品质地制备二氟磷酸锂,具有工业上大规模应用前景。

[0118]

在陈化釜中进行陈化反应的同时进行气液分离,一边反应一边分离,提高了反应效率;在制备过程中全程密闭,将硅氧烷及溶剂进行闭环使用,显著降低成本,无明显放大效应,生产安全性高,最终克服了现有技术中的反应收率纯度低、杂质多、成本高的难题。

[0119]

本发明实现了高纯度高效率的连续化生产,革新了新工艺的产业价值,工艺控制操作相对简化,提高反应效率和产品收率,降低了水分含量和酸值,减少了现有技术中难以解决的特征杂质含量问题。

[0120]

以上所述,仅是本发明实施的较佳实施例,并非对本发明做任何形式上的限制,凡在本发明的精神和原则之内所做的修改、等同替换和改进等,均需要包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1