一种预锂化核壳结构钴酸锂的制备方法和应用与流程

1.本发明属于纳米材料领域,尤其是涉及一种预锂化核壳结构钴酸锂的制备方法和应用。

背景技术:

2.锂离子二次电池正负极材料首次充放电会有不可逆容量,为了提高有效电池材料容量,补充正负极材料活性自由迁移锂离子含量是一个提高电池容量的好方法。使用克容量高不可逆容量低的材料补充锂离子正负极材料可逆容量是一种可行的方法;目前市面上还没有看到相关产品。

技术实现要素:

3.有鉴于此,本发明旨在克服现有技术中的缺陷,提出一种预锂化核壳结构钴酸锂的制备方法和应用。

4.为达到上述目的,本发明的技术方案是这样实现的:

5.一种预锂化核壳结构钴酸锂的制备方法,包括如下步骤:

6.(1)制备碳纳米管负载掺杂铁酸锂li5fenx

(1-n)

o4:

7.将铁盐和其他金属盐溶解在水溶液中,加入表面活性剂分子、锂化合物和碳纳米管,调节溶液的ph值和温度、搅拌,反应后经过滤、洗涤得到前驱体,将所述的前驱体在空气中煅烧,将煅烧后得到的产物粉碎、过筛、洗涤、烘干,得到碳纳米管负载掺杂铁酸锂li5fenx

(1-n)

o4;

8.(2)制备表面自组装膜修饰碳纳米管负载掺杂铁酸锂li5fenx

(1-n)

o4:

9.将得到的碳纳米管负载掺杂铁酸锂li5fenx

(1-n)

o4置于含有表面活性剂的离子液体溶液中搅拌均匀、过滤、洗净,得到表面自组装膜修饰碳纳米管负载掺杂铁酸锂li5fenx

(1-n)

o4;

10.(3)制备钴酸锂前驱体晶种钴酸盐mco2o4:

11.将钴盐和其他金属盐溶解在非水溶剂中,加入表面活性剂分子,反应后超声,将溶液过滤、洗净、烘干,在空气中煅烧,得到产物钴酸锂前驱体晶种钴酸盐mco2o4;

12.(4)制备钴酸锂前驱体:

13.将步骤(2)得到的表面自组装膜修饰碳纳米管负载掺杂铁酸锂li5fenx

(1-n)

o4和步骤(3)得到的钴酸盐mco2o4置于碱性水溶液反应釜中搅拌均匀,向其中流通入钴离子水溶液、掺杂金属离子水溶液和碱性水溶液,调节溶液ph值和温度,反应完成后将产物过滤、洗净,得到钴酸锂前驱体;

14.(5)制备钴酸锂:

15.将得到的钴酸锂前驱体和锂化合物混合,煅烧得到钴酸锂;

16.(6)制备表面包覆钴酸锂:

17.将得到的钴酸锂置于水溶液中搅拌混合,调节溶液ph值和温度,加入金属化合物,

恒定反应时间,将反应液过滤洗净,烘干,制备得到表面包覆钴酸锂;

18.(7)制备表面氮化物包覆钴酸锂:

19.将得到的表面包覆钴酸锂和氮源混合,在惰性气氛下煅烧和冷却,得到氮化物包覆钴酸锂。

20.进一步,所述的步骤(1)中的铁盐为硝酸铁、硫酸铁、氯化铁、高氯酸铁或醋酸铁中的至少一种;所述的其他金属盐为可溶于水的金属盐;所述的表面活性剂分子为离子型表面活性剂或非离子型表面活性剂中的至少一种;所述的锂化合物为氢氧化锂、碳酸锂、碳酸氢锂、高氯酸锂、硝酸锂、硫酸锂、氯化锂、醋酸锂或氟化锂中的至少一种;所述的碳纳米管为至少一端开口的碳纳米管;所述的碳纳米管的直径为0.01-500微米;所述的ph值为7-12;所述的温度为20-100℃;所述的反应的时间为0.5-5小时;所述的煅烧的温度为100-500℃;所述的碳纳米管负载掺杂铁酸锂li5fenx

(1-n)

o4的结构为:碳纳米管内填充掺杂铁酸锂li5fenx

(1-n)

o4,碳纳米管外反应生成的li5fenx

(1-n)

o4经洗涤后从碳纳米管剥离;所述的掺杂铁酸锂li5fenx

(1-n)

o4中的n为0-0.5。

21.进一步,所述的步骤(2)中的表面活性剂的浓度为0.01-10mol/l;所述的温度为10-40℃;所述的反应的时间为0.5-20小时;所述的表面活性剂分子为离子型表面活性剂或非离子型表面活性剂中的至少一种;所述的离子液体为可溶于水的离子液体。

22.进一步,所述的步骤(3)中的钴盐为硝酸钴、硫酸钴、氯化钴或醋酸钴中的至少一种;所述的其他金属盐为可溶于水的其他金属盐;所述的其他金属盐为硝酸盐、硫酸盐、氯化盐或醋酸盐中的至少一种;所述的表面活性剂分子为离子型表面活性剂或非离子型表面活性剂中的至少一种;所述的超声步骤的超声波频率为20-80khz;所述的反应的温度为50-300℃;所述的反应的时间为2-50小时;所述的煅烧的温度为200-800℃。

23.进一步,所述的步骤(4)中:反应釜中表面自组装膜修饰碳纳米管负载掺杂铁酸锂li5fenx

(1-n)

o4溶液的浓度恒定为0.01-5mol/l;反应釜中钴酸盐mco2o4溶液的浓度恒定为0.02-10mol/l;所述的钴离子水溶液为硝酸钴、硫酸钴、氯化钴或醋酸钴水溶液中的至少一种;所述的其他金属为钾、钠、钙、镍、锰、铜、银、镁、铝、锆、钒、锌、锗、钼、铟、锑、铋、钡、钨、钯、锶、铈、铌、锆、钪或镓中的至少一种;所述的掺杂金属离子溶液为可溶于水的其他金属离子的硝酸盐、硫酸盐、氯化盐或醋酸盐水溶液中的至少一种;所述的碱性水溶液为氢氧化钠、氢氧化钾、碳酸钠、碳酸氢钠、碳酸铵或碳酸氢铵水溶液中的至少一种;所述的溶液ph值为7-12;所述的温度为20-90℃;所述的反应时间为1-60小时。

24.优选的,所述的溶液ph值为7-9;所述的温度为40-60℃;所述的反应时间为5-10小时。

25.进一步,所述的步骤(5)中的锂化合物为氢氧化锂、碳酸锂或醋酸锂中的至少一种;所述的钴酸锂前驱体和锂化合物的化学计量摩尔比为1.20-1.0;所述的煅烧步骤的温度为400-1200℃,保温5-50小时。

26.进一步,所述的步骤(6)中的ph值为7-12;所述的温度为10-90℃;所述的反应时间为0.5-10小时;所述的洗涤步骤的洗涤液为超纯水、乙醇、丙醇或异丙醇中的至少一种;所述的烘干步骤的温度为80-200℃;所述的表面包覆钴酸锂的结构为钴酸锂表面均匀包覆二氧化钛和或其他金属氧化物。

27.进一步,所述的步骤(6)中的金属化合物为钛金属有机化合物中的至少一种和或

其他金属可溶性盐、其他金属有机化合物中的至少一种;所述的钛金属有机化合物为钛酸甲酯、钛酸乙酯、钛酸正丙酯、钛酸四丁酯、钛酸四异丙酯或钛氧酞菁中的至少一种;所述的其他金属有机化合物为其他金属和有机化合物形成的配位化合物;所述的其他金属可溶性盐中为除钛金属之外的其他金属可溶性盐中的至少一种;所述的其他金属可溶性盐为其他金属硝酸盐、硫酸盐、氯化盐、醋酸盐或高氯酸盐中的至少一种;

28.所述的钛元素和钴酸锂的化学计量摩尔比为(0-0.1):1;所述的其他金属元素和钴酸锂的化学计量摩尔比为(0-0.1):1。

29.进一步,所述的步骤(7)中的氮源和表面包覆钴酸锂的化学计量摩尔比为(0.001-0.2):1;所述的氮源为氨气、尿素、含氨基烷烃或含氮元素离子液体中的至少一种;所述的惰性气氛为氮气、氦气或氩气中的至少一种;所述的煅烧步骤的温度为100-400℃,时间为1-30小时。

30.由所述的方法制得的一种预锂化核壳结构钴酸锂在锂离子二次电池中的应用。

31.相对于现有技术,本发明具有以下优势:

32.本发明所述的预锂化核壳结构钴酸锂采用钴酸盐做为晶种,在水溶液中碳纳米管负载预锂化正极材料掺杂铁酸锂自组装方式制备生成钴酸锂前驱体;制备含钛元素氧化物包覆层,氮化反应生成含氮化钛和氧化物的包覆钴酸锂;自组装膜方式在离子液体中在负载预锂化正极材料掺杂铁酸锂的碳纳米管外壁自组装表面活性剂分子膜,阻止碳纳米管负载预锂化正极材料掺杂铁酸锂在水溶液中的水解反应;再通过自组装方式,形成包含负载预锂化正极材料掺杂铁酸锂的碳纳米管的钴酸锂前驱体。

33.本发明所述的预锂化核壳结构钴酸锂采用碳纳米管内部负载预锂化正极材料掺杂铁酸锂,有效利用碳纳米管内部空间,减少占用正极材料活性物质有效体积;可以提高正极材料首次效率同时,提高材料可逆克容量。

34.本发明所述的预锂化核壳结构钴酸锂的制备方法采用绿色溶解离子液体,制备过程环保,易于控制,是一种具有良好前景的正极材料制备方法。

附图说明

35.图1为本发明实施例1所述的步骤(1)与步骤(2)的产物结构示意图:1-a为步骤(1)的产物,1-b为步骤(2)的产物;

36.图2为本发明实施例1所述的步骤(3)-(7)的产物结构示意图:2-a为步骤(3)的产物,2-b为步骤(4)的产物,2-c为步骤(5)的产物,2-d为步骤(6)的产物,2-e为步骤(7)的产物;

37.图3是实施例1所述的步骤(3)制备的钴酸镁mgco2o4的粒径分布曲线;

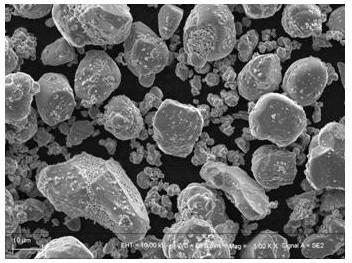

38.图4是实施例1所述的步骤(6)制备的表面包覆钴酸锂的sem图像;

39.图5是实施例1所述的步骤(7)制备的表面包覆氮化钛和氧化铝钴酸锂的sem图像;

40.图6是实施例1制备的薄膜电池极片sem图像;

41.图7是对比例1制备的表面包覆氮化钛和氧化铝钴酸锂的薄膜电池极片sem图像;

42.图8是实施例1和对比例1薄膜电池容量保持率曲线;

43.图9是实施例1和实施例2薄膜电池容量保持率曲线;

44.图10是实施例7和对比例1薄膜电池容量保持率曲线;

45.图11是实施例10制备的薄膜电池极片sem图像。

具体实施方式

46.除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

47.材料性能表征:

48.(1)材料表面形貌在日本jeol公司jsm-6510型扫描电子显微镜和德国蔡司公司ev018型扫描电子显微镜sem上进行,x射线能量散射eds光谱和元素面分布图在牛津x-max 20型能谱仪上进行。

49.(2)材料颗粒中值粒径在英国马尔文mastersizer 2000激光粒度仪上进行。

50.(3)元素镍质量百分含量测定采用重量法;元素钴质量百分含量测定采用电位滴定法;元素锰质量百分含量测定采用滴定法;元素氟质量百分含量测定采用离子选择电极法;其他金属元素含量测定采用icp法。

51.(4)晶体结构测试在日本理学公司d/max 2500vl/pc型xrd衍射仪上进行,采用铜靶,测试精度

±

0.02

°

,扫描范围从5

°‑

90

°

。

52.(5)材料比表面积在贝士德bsd-660全自动高性能物理吸附仪上进行。

53.电化学性能测试:

54.(1)扣电测试

55.按质量比90:2:8称取正极活性物质(正极活性物质分别为实施例1制备的硅钛合金球磨120小时后形成的无定型粉末、实施例4生成的碳包覆氮化硅钛合金负极材料)、导电剂super p和粘结剂pvdf(hsv900),加入适量n-甲基吡咯烷酮作为溶剂,在手套箱中氩气保护下,用磁力搅拌器搅拌15小时,制备得到扣电所需浆料。涂布机为深圳科晶智达科技有限公司msk-afa

‑ⅲ

自动涂膜烘干机,涂布间隙25微米,速度5厘米/分钟,浆料均匀涂覆在梅县金象铜箔有限公司生产的9微米厚,纯度99.8%光面铜箔上,120℃下真空干燥12小时,然后在深圳科晶msk-t06纽扣电池冲片机冲压成直径约为16毫米左右的电极薄片。cr2032扣式电池组装在德国布劳恩(mbraun,unilab)手套箱中进行,充满99.9%高纯氩气。采用深圳科晶msk-110小型液压纽扣电池封装机。负极是纯度99.99%直径15.8毫米的高纯锂片,隔膜为厚度16微米美国entek lp16型pe隔膜,电解液为dmc:emc(60:40,质量比),加入dmc与emc总质量的2%的vc,1.3mol/l lipf6。扣式电池循环和倍率测试在武汉蓝电电子有限公司的ct2001a测试仪上进行。

56.2)薄膜电池测试

57.正极材料质量比按活性物质:导电剂:粘结剂(97.8:1.2:2)进行;负极按石墨g49:导电剂:粘结剂(96:2:2)进行,测试电压为3.0-4.53v。

58.本发明制备方法制备得到的预锂化核壳结构钴酸锂能提高钴酸锂正极材料首次效率和循环性能,制备过程绿色环保,适合大规模生产。

59.一种预锂化核壳结构钴酸锂的制备方法,包括如下步骤:

60.(1)制备碳纳米管负载掺杂铁酸锂li5fenx

(1-n)

o4:

61.将铁盐和其他金属盐溶解在水溶液中,加入表面活性剂分子、锂化合物和碳纳米

管,调节溶液的ph值和温度、搅拌,反应后经过滤、洗涤得到前驱体,将所述的前驱体在空气中煅烧,将煅烧后得到的产物粉碎、过筛、洗涤、烘干,得到碳纳米管负载掺杂铁酸锂li5fenx

(1-n)

o4;

62.(2)制备表面自组装膜修饰碳纳米管负载掺杂铁酸锂li5fenx

(1-n)

o4:

63.将得到的碳纳米管负载掺杂铁酸锂li5fenx

(1-n)

o4置于含有表面活性剂的离子液体溶液中搅拌均匀、过滤、洗净,得到表面自组装膜修饰碳纳米管负载掺杂铁酸锂li5fenx

(1-n)

o4;

64.(3)制备钴酸锂前驱体晶种钴酸盐mco2o4:

65.将钴盐和其他金属盐溶解在非水溶剂中,加入表面活性剂分子,反应后超声,将溶液过滤、洗净、烘干,在空气中煅烧,得到产物钴酸锂前驱体晶种钴酸盐mco2o4;

66.(4)制备钴酸锂前驱体:

67.将步骤(2)得到的表面自组装膜修饰碳纳米管负载掺杂铁酸锂li5fenx

(1-n)

o4和步骤(3)得到的钴酸盐mco2o4置于碱性水溶液反应釜中搅拌均匀,向其中流通入钴离子水溶液、掺杂金属离子水溶液和碱性水溶液,调节溶液ph值和温度,反应完成后将产物过滤、洗净,得到钴酸锂前驱体;

68.(5)制备钴酸锂:

69.将得到的钴酸锂前驱体和锂化合物混合,煅烧得到钴酸锂;

70.(6)制备表面包覆钴酸锂:

71.将得到的钴酸锂置于水溶液中搅拌混合,调节溶液ph值和温度,加入金属化合物,恒定反应时间,将反应液过滤洗净,烘干,制备得到表面包覆钴酸锂;

72.(7)制备表面氮化物包覆钴酸锂:

73.将得到的表面包覆钴酸锂和氮源混合,在惰性气氛下煅烧和冷却,得到氮化物包覆钴酸锂。

74.下面结合实施例来详细说明本发明。

75.实施例1

76.一种预锂化核壳结构钴酸锂的制备方法,包括如下步骤:

77.步骤(1):5mol/l硝酸锂溶液5l中加入聚合物表面活性剂分子聚乙烯醇(pval)300克,搅拌均匀至溶液澄清,用氢氧化锂调节溶液ph至9.5,加入200克直径为80nm长度3微米左右的碳纳米管,高速搅拌1000rpm/min至溶液均匀混合,在搅拌过程中加入5mol/l硝酸铁溶液1l,恒定溶液反应温度90℃,反应时间10小时,将制备得到的浆料过滤,用热去离子水洗涤至洗涤液澄清,100℃空气中烘干,将制备得到的产物在空气氛下450℃煅烧5小时后,自然冷却,粉碎过150目筛,制备得到产物碳纳米管负载掺杂铁酸锂li5feo4;

78.步骤(2):将20克表面活性剂分子十六烷基三甲基溴化铵(ctab)加入3l 1-甲基咪唑氯盐,搅拌溶解混合均匀,恒定溶液温度25℃,加入200克步骤(1)制备得到的碳纳米管负载掺杂铁酸锂li5feo4,搅拌混合3小时,过滤,用无水乙醇洗涤至溶液澄清,制备得到表面自组装ctab膜修饰碳纳米管负载掺杂铁酸锂li5feo4;

79.步骤(3):将2mol/l硝酸钴溶液1l和1mol/l硝酸镁溶液1l混合,加入聚合物表面活性剂分子聚乙二醇peg 20克,搅拌均匀至溶液澄清,将溶液置于高压反应釜中恒温150℃,高速搅拌1000rpm/min反应10小时,将产物过滤,用无水乙醇洗涤至溶液澄清,将产物真空

80℃烘干后,在马弗炉空气氛下450℃煅烧5小时后,自然冷却,粉碎过400目筛,制备得到d50为3.05微米产物钴酸镁mgco2o4,钴酸镁mgco2o4的粒径分布曲线如图3所示;

80.步骤(4):将步骤(2)制备得到的mcnt-li5feo4和步骤(3)制备得到的钴酸镁mgco2o4置于1.5mol/l碳酸氢铵水溶液中碱性水溶液的反应釜中,加入氨水恒定ph值7.5,在搅拌条件下恒温40℃,通过蠕动泵并流加入1mol/l硝酸钴水溶液和0.003mol/l硫酸铝水溶液,反应时间15小时,恒温30℃静置陈化3小时,过滤,用0.1mol/l碳酸氢铵洗涤,真空干燥,制备得到d50为15.30微米核壳结构掺杂碳酸钴,内核是d50为3.05微米产物钴酸镁mgco2o4,外壳内部是mcnt-li5feo4通过静电吸附自组装在晶体结构中;

81.步骤(5):制备钴酸锂;

82.将步骤(4)制备得到的钴酸锂前驱体和碳酸锂按钴锂化学计量摩尔比1:1.15混合,在空气中450℃煅烧5小时,在900℃煅烧10小时制备得到产物d50为16.40微米钴酸锂;

83.步骤(6):将步骤(5)制备得到的钴酸锂500克置于2l水溶液中搅拌混合,恒定溶液ph为11和温度25℃,加入10克钛酸正丁酯和0.01mol/l硫酸铝,反应时间2小时,将反应液过滤洗净,100℃空气中烘干,制备得到二氧化钛和氧化铝包覆钴酸锂,表面包覆钴酸锂的sem图像如图4所示;

84.步骤(7):将步骤(6)制备得到的表面包覆钴酸锂置于管式炉中,通入氨气,恒温400℃10小时,在氮气保护气氛下冷却至25℃,制备得到氮化钛和氧化铝包覆钴酸锂,表面包覆氮化钛和氧化铝钴酸锂的sem图像如图5所示;制备的薄膜电池极片sem图像如图6所示。

85.对比例1

86.与实施例1不同之处仅在于:不包含步骤(1)和步骤(2)预锂化正极材料的制备,不包含表面自组装膜修饰碳纳米管负载掺杂铁酸锂li5fenx

(1-n)

o4。

87.图7是对比例1制备的表面包覆氮化钛和氧化铝钴酸锂的薄膜电池极片sem图像;

88.实施例1和对比例1薄膜电池容量保持率曲线如图8所示;实施例1含有表面自组装膜修饰碳纳米管负载掺杂铁酸锂li5feo4在后段循环中,容量保持率好于对比例1。

89.实施例2

90.与实施例1不同之处仅在于:步骤(1):5mol/l硝酸锂溶液5l中加入聚合物表面活性剂分子聚乙二醇(peg)200克。

91.实施例1和实施例2薄膜电池容量保持率曲线如图9所示;实施例1和实施例2容量保持率250圈以后相同。

92.实施例3

93.与实施例1不同之处仅在于:步骤(2):将30克表面活性剂分子月桂醇硫酸钠(sds)加入3l 1-甲基咪唑四氟硼酸盐,搅拌溶解混合均匀。

94.薄膜电池容量保持率曲线,实施例1和实施例3容量保持率相同。

95.实施例4

96.与实施例1不同之处仅在于:

97.步骤(4)加入氨水恒定ph 8.0,在搅拌条件下恒温45℃,通过蠕动泵并流加入1.5mol/l硫酸钴水溶液;

98.步骤(7):将步骤(6)制备得到的表面包覆钴酸锂和乙二胺按化学计量摩尔比1:

0.03搅拌均混和均匀,置于管式炉中,恒温450℃10小时,在氮气保护气氛下冷却至25℃,制备得到氮化钛和氧化铝包覆钴酸锂。

99.实施例5

100.与实施例1不同之处仅在于:

101.步骤(5)将步骤(4)制备得到的钴酸锂前驱体和碳酸锂按钴锂化学计量摩尔比1:1.10混合,在空气中450℃煅烧5小时候,在950℃煅烧;

102.步骤(6):将步骤(5)制备得到的钴酸锂500克置于2l水溶液中搅拌混合,恒定溶液ph为11和温度25℃,加入20克钛酸正丁酯,反应时间2小时,将反应液过滤洗净,100℃空气中烘干,制备得到二氧化钛包覆钴酸锂。

103.实施例6

104.与实施例1不同之处仅在于:步骤(6):将步骤(5)制备得到的钴酸锂500克置于2l水溶液中搅拌混合,恒定溶液ph为11和温度25℃,加入10克钛酸正丁酯和10克异丙醇铝,反应时间2小时,将反应液过滤洗净,100℃空气中烘干,制备得到二氧化钛和氧化铝包覆钴酸锂。

105.实施例7

106.与实施例1不同之处仅在于:

107.步骤(7):将步骤(6)制备得到的表面包覆钴酸锂和尿素按化学计量摩尔比1:0.05搅拌均混和均匀,置于管式炉中,通入高纯氮气,恒温500℃8小时,在氮气保护气氛下冷却至25℃,制备得到氮化钛和氧化铝包覆钴酸锂。

108.实施例7和对比例1薄膜电池容量保持率曲线如图10所示;实施例7比对比例1容量保持率高。

109.实施例8

110.与实施例1不同之处仅在于:

111.步骤(1):2mol/l硝酸锂溶液5l中加入聚合物聚乙烯吡咯酮烷pvp 200克,搅拌均匀至溶液澄清,用氢氧化锂调节溶液ph至9.0,加入200克直径为200nm长度2微米左右的碳纳米管;

112.步骤(2):将20克表面活性剂分子十六烷基三甲基溴化铵(ctab)和10克聚合物表面活性剂分子聚乙二醇(peg)加入4l1-乙基咪唑三氟乙酸盐,搅拌溶解混合均匀,恒定溶液温度25℃,加入200克步骤(1)制备得到的碳纳米管负载掺杂铁酸锂li5feo4。

113.实施例9

114.与实施例1不同之处仅在于:步骤(1):3mol/l高氯酸锂溶液4l中加入聚合物聚苯胺(pani)400克,搅拌均匀至溶液澄清,用碳酸锂调节溶液ph至9.2,加入300克直径为90nm长度2微米左右的碳纳米管,高速搅拌1000rpm/min至溶液均匀混合,在搅拌过程中加入5mol/l硝酸铁溶液1l,0.1mol/l硝酸铁铝溶液1l恒定溶液反应温度90℃,反应时间10小时。将制备得到的浆料过滤,用热去离子水洗涤至洗涤液澄清,100℃空气中烘干,将制备得到的产物在空气氛下450℃煅烧5小时后,自然冷却,粉碎过150目筛,制备得到产物碳纳米管负载掺杂铁酸锂li5fe

0.9

al

0.1

o4。

115.实施例1、实施例9和对比例1薄膜电池首次充放电效率如表1所示;实施例1和实施例9包含预理化mcnt-li5feo4钴酸锂首次效率高于没有预锂化钴酸锂首次效率。

116.表1 薄膜电池首次充放电效率

[0117][0118]

薄膜电池容量保持率曲线,实施例9和实施例1容量保持率相同。

[0119]

实施例10

[0120]

与实施例不同之处仅在于:步骤(7):将步骤(6)制备得到的表面包覆钴酸锂、褐色液态亲水性离子液体1-丁基吡啶二腈胺盐按和1-丁基-3-甲基咪唑二腈胺盐化学计量摩尔比1:0.02:0.03搅拌均混和均匀,置于管式炉中,恒温500℃12小时,在氮气保护气氛下冷却至25℃,制备得到氮化钛和氧化铝包覆钴酸锂。

[0121]

薄膜电池容量保持率曲线,实施例1和实施例10容量保持率相同。实施例10制备的薄膜电池极片sem图像如图11所示。

[0122]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1