一种3D玻璃热弯成型设备及其成型方法与流程

一种3d玻璃热弯成型设备及其成型方法

技术领域

1.本发明属于3d玻璃加工技术领域,更具体地说,是涉及一种3d玻璃热弯成型设备,本发明还涉及一种3d玻璃热弯成型方法。

背景技术:

2.在3d玻璃热弯成型,一般是通过对2d玻璃进行热弯加工,从而成型成3d玻璃成品。燃石,目前市场上的热弯设备,普遍存在温度散失快,加热温度不均匀,热弯效率底的情况,无法满足实际需求。

技术实现要素:

3.本发明所要解决的技术问题是:针对现有技术的不足,提供一种步骤简单,可靠实现热弯加热功能,热弯腔体内部具有保温及密封功能,保证腔体内具有所需的热弯温度及洁净环境,有利于降低成本、降低能耗、提高热弯效率、以及提高产品良的3d玻璃热弯成型方法,

4.要解决以上所述的技术问题,本发明采取的技术方案为:

5.本发明为一种3d玻璃热弯成型方法,所述的3d玻璃热弯成型方法的成型步骤为:

6.s1.将下加热板固定到下底板上,将加热组件固定到加热组件升降部件上,将待加工2d玻璃放置到下模上的凹模内;

7.s2.加热组件升降部件控制加热组件下降,加热组件的灯罩护板下降至下加热板上方位置,然后加热组件的红外线灯管开启加热;

8.s3.下加热板5上的凹模内的待加工2d玻璃受热弯曲后,开启真空管道吸附部件,真空管道吸附部件将待加工2d玻璃吸附至与凹模完全贴合状态,形成3d玻璃成品;

9.s4.停止红外线灯管加热,加热组件升降部件控制加热组件上升,3d玻璃成品冷却,完成3d玻璃热弯成型。

10.所述的灯座下表面的红外线灯管能够在选择性开启单根灯管和开启多根灯管之间选择,红外线灯管能够调节开启功率。

11.所述的3d玻璃热弯成型方法放入待加工2d玻璃时,机械手抓取待加工2d玻璃放置到每个对应的凹模上。

12.所述的3d玻璃热弯成型方法取出3d玻璃成品时,机械手从每个对应的凹模上抓取3d玻璃成品放置到接收部件上。

13.本发明还涉及一种结构简单,可靠实现热弯加热功能,热弯腔体内部具有保温及密封功能,保证腔体内具有所需的热弯温度及洁净环境,有利于降低成本、降低能耗、提高热弯效率、以及提高产品良的3d玻璃热弯成型设备。

14.所述的3d玻璃热弯成型设备包括机架,机架下部设置下底板,机架上部设置加热组件升降部件,下底板上设置多个下加热板,每个下加热板上分别设置凹模,加热组件升降部件下部设置加热组件,加热组件的灯座下部设置沿灯座侧面一周布置的灯罩护板,灯座

下表面设置红外线灯管,每个凹模分别通过一个真空管连通真空管道吸附部件。

15.所述的加热组件升降部件控制加热组件下降,且加热组件的灯罩护板下降至下加热板上方位置时,加热组件的灯座、灯罩护板、下加热板之间设置为能够形成封闭的加热腔体的结构,红外线灯管位于加热腔体内。

16.所述的加热组件升降部件控制加热组件下降,且加热组件的灯罩护板下降至下加热板上方位置时,红外线灯管设置为位于靠近凹模上的待加工2d玻璃的结构。

17.所述的3d玻璃热弯成型设备还包括机械手,机械手设置为能够向凹模内放置待加工2d玻璃和能够从凹模内取出3d玻璃成品的结构。

18.所述的3d玻璃热弯成型设备还包括热弯腔体,热弯腔体包括开关门,加热组件、下加热板均位于热弯腔体内。

19.所述的加热组件升降部件、真空管道吸附部件、加热组件的红外线灯管分别连接控制部件。

20.采用本发明的技术方案,能得到以下的有益效果:

21.本发明所述的3d玻璃热弯成型设备及其成型方法,针对现有技术中的不足,提出全新的技术方案。本发明提供了一种全新的玻璃热弯成型方法,包括热弯机机架(机架),机架上设置有热弯腔室,热弯腔体有开关门,开关门前后为双开门,热弯腔体内部四周密封,热弯腔体内壁均配有冷却水道及隔热板进行隔热保温,热弯腔体内部配有下加热板,下加热板配有抽气孔,四周配有氮气管到,顶部配有ir红外线加热升降式灯座。热弯成型步骤包括上料、加热、退火、吸真空、冷却、下料。该玻璃热弯成型设备及成型方法,结构简单,腔体有保温及密封功能,可保证腔体内具有所需的热弯温度及洁净环境,有利于降低成本、降低能耗、提高热弯效率、以及提高产品良率。

附图说明

22.下面对本说明书各附图所表达的内容及图中的标记作出简要的说明:

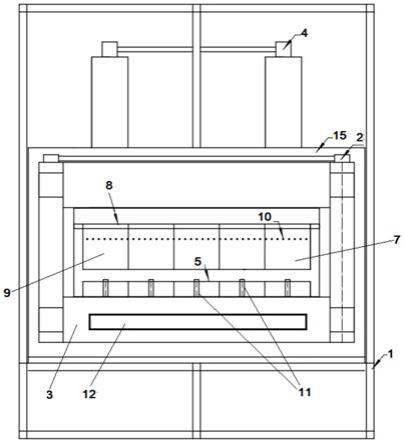

23.图1为本发明所述的3d玻璃热弯成型设备的结构示意图;

24.图2为本发明所述的3d玻璃热弯成型设备的凹模上放置待加工2d玻璃时的局部结构示意图;

25.图3为本发明所述的3d玻璃热弯成型设备的凹模上成型2d玻璃成品时的局部结构示意图;

26.附图中标记分别为:1、机架;2、开关门;3、下底板;4、加热组件升降部件;5、下加热板;6、凹模;7、加热组件;8、灯座;9、灯罩护板;10、红外线灯管;11、真空管;12、真空管道吸附部件;13、待加工2d玻璃;14、3d玻璃成品;15、热弯腔体。

具体实施方式

27.下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明:

28.如附图1-附图3所示,本发明为一种3d玻璃热弯成型方法,所述的3d玻璃热弯成型方法的成型步骤为:

29.s1.将下加热板5固定到下底板3上,将加热组件7固定到加热组件升降部件4上,将待加工2d玻璃13放置到下加热板5上的凹模6内;s2.加热组件升降部件4控制加热组件7下降,加热组件7的灯罩护板9下降至下加热板5上方位置,然后加热组件7的红外线灯管10开启加热;s3.下加热板5上的凹模6内的待加工2d玻璃13受热弯曲后,开启真空管道吸附部件12,真空管道吸附部件12将待加工2d玻璃13吸附至与凹模6完全贴合状态,形成3d玻璃成品14;s4.停止红外线灯管10加热,加热组件升降部件4控制加热组件7上升,3d玻璃成品14冷却,完成3d玻璃热弯成型。上述步骤,包括上料、加热、退火、吸真空、冷却、下料。进一步而言,该产品的操作过程为:上料,机械手将待加工2d玻璃放置凹模里的;加热,加热组件升降部件4下降至下加热板上方指定位置,灯罩护板实现封闭,开始对待加工2d玻璃加热,根据实际需要加热要求来设定功率的大小及时间;退火,在原红外形灯管加热的功率下降低功率照射一段时间后,进行退火;吸真空,在红外线灯管降低功率进行退火的同时,进行抽真空吸附,让玻璃的弯曲点与模具更贴合;冷却,关闭红外线加热,让模具自然降温到一定程度下料,机械手取片下料。这样,完成玻璃成型。

30.所述的灯座8下表面的红外线灯管10能够在选择性开启单根灯管和开启多根灯管之间选择,红外线灯管10能够调节开启功率。

31.所述的3d玻璃热弯成型方法放入待加工2d玻璃13时,机械手抓取待加工2d玻璃13放置到每个对应的凹模6上。上述步骤,能够自动化控制,实现待加工2d玻璃批量抓取和放置,提高效率和精度。

32.所述的3d玻璃热弯成型方法取出3d玻璃成品14时,机械手从每个对应的凹模6上抓取3d玻璃成品14放置到接收部件上。上述步骤,能够自动化控制,3d玻璃成品批量抓取和放置,提高效率和精度。而机械手也与控制部件连接,从而实现整个设备的自动化控制。

33.如附图1-附图3所示,本发明还涉及一种结构简单,可靠实现热弯加热功能,热弯腔体内部具有保温及密封功能,保证腔体内具有所需的热弯温度及洁净环境,有利于降低成本、降低能耗、提高热弯效率、以及提高产品良的3d玻璃热弯成型设备。

34.所述的3d玻璃热弯成型设备包括机架1,机架1下部设置下底板3,机架1上部设置加热组件升降部件4,下底板3上设置多个下加热板5,每个下加热板5上分别设置凹模6,加热组件升降部件4下部设置加热组件7,加热组件7的灯座8下部设置沿灯座8侧面一周布置的灯罩护板9,灯座8下表面设置红外线灯管10,每个凹模6分别通过一个真空管11连通真空管道吸附部件12。上述结构,针对现有技术中的不足,基于独特巧妙的构思,提出全新的技术方案。本发明提供了一种全新的玻璃热弯成型方法,包括热弯机机架(机架),机架上设置有热弯腔室,热弯腔体有开关门,开关门前后为双开门,热弯腔体内部四周密封,热弯腔体内壁均配有冷却水道及隔热板进行隔热保温,热弯腔体内部配有下加热板,下加热板配有抽气孔,四周配有氮气管到,顶部配有ir红外线加热升降式灯座。热弯成型步骤包括上料、加热、退火、吸真空、冷却、下料。该玻璃热弯成型设备,结构简单,腔体有保温及密封功能,可保证腔体内具有所需的热弯温度及洁净环境,有利于降低成本、降低能耗、提高热弯效率、以及提高产品良率。

35.所述的加热组件升降部件4控制加热组件7下降,且加热组件7的灯罩护板9下降至下加热板5上方位置时,加热组件7的灯座8、灯罩护板9、下加热板5之间设置为能够形成封闭的加热腔体的结构,红外线灯管10位于加热腔体内。上述结构,红外线灯管可靠在封闭的

腔体内对玻璃加热,从而使得2d玻璃受热软化,便于后续3d成型。

36.所述的加热组件升降部件4控制加热组件7下降,且加热组件7的灯罩护板9下降至下加热板5上方位置时,红外线灯管10设置为位于靠近凹模6上的待加工2d玻璃13的结构。上述结构,红外线灯管设置多个,可以有效覆盖多个凹模,高效对凹模上的玻璃进行加热。

37.所述的3d玻璃热弯成型设备还包括机械手,机械手设置为能够向凹模6内放置待加工2d玻璃13和能够从凹模6内取出3d玻璃成品14的结构。上述结构,机械手与控制部件连接,实现自动化操作,并且在设定的进行放入待加工2d玻璃13的时机抓取待加工2d玻璃13放入到凹模6,并且在设定的需要取出3d玻璃成品14的时机取出。

38.所述的3d玻璃热弯成型设备还包括热弯腔体15,热弯腔体15包括开关门16,加热组件7、下加热板5均位于热弯腔体15内。上述结构,热弯腔体的开关门可以自动开关控制,便于放入或取出玻璃。而换热弯管整体密封、保温,有效避免热量损失,提高热弯成型效率。

39.所述的加热组件升降部件4、真空管道吸附部件12、加热组件7的红外线灯管10、机械手分别连接控制部件。上述结构,控制部件作为控制中枢,控制各部件在设定的时机工作,提高整体自动化程度。

40.本发明所述的3d玻璃热弯成型设备及其成型方法,针对现有技术中的不足,提出全新的技术方案。本发明提供了一种全新的玻璃热弯成型方法,包括热弯机机架(机架),机架上设置有热弯腔室,热弯腔体有开关门,开关门前后为双开门,热弯腔体内部四周密封,热弯腔体内壁均配有冷却水道及隔热板进行隔热保温,热弯腔体内部配有下加热板,下加热板配有抽气孔,四周配有氮气管到,顶部配有ir红外线加热升降式灯座。热弯成型步骤包括上料、加热、退火、吸真空、冷却、下料。该玻璃热弯成型设备及成型方法,结构简单,腔体有保温及密封功能,可保证腔体内具有所需的热弯温度及洁净环境,有利于降低成本、降低能耗、提高热弯效率、以及提高产品良率。

41.上面结合附图对本发明进行了示例性的描述,显然本发明具体的实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1