一种堇青石基多孔玻璃陶瓷及其制备方法与流程

65%;体积密度为1.00-1.60g/cm3;热膨胀系数为4.20

×

10-6-5.00

×

10-6

k-1

;抗弯强度为12.0-45.0mpa。

18.在本技术的一种实施方案中,所述堇青石基多孔玻璃陶瓷,在测量频率为21-38ghz的条件下,所述堇青石基多孔玻璃陶瓷的介电常数为2-3.5,介电损耗为2.0

×

10-3-4.0

×

10-3

。

19.本技术有益效果包括:

20.本技术第一方面提供的一种堇青石基多孔玻璃陶瓷的制备方法,在不添加烧结助剂的情况下,还可以在较低的烧结温度下制备得到堇青石基多孔玻璃陶瓷。本技术第二方面的堇青石基多孔玻璃陶瓷的孔隙均匀、孔径分布较窄。并且,本技术第二方面的堇青石基多孔玻璃陶瓷具有热膨胀系数小、开气孔率高、体积密度低、抗弯强度高的优点。此外,还具有介电常数低,介电损耗小的优点。

21.当然,实施本技术的任一产品或方法并不一定需要同时达到以上所述的所有优点。

附图说明

22.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一种实施方案,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的实施方案。

23.图1为实施例1的堇青石基多孔玻璃陶瓷的x射线粉末衍射谱图。

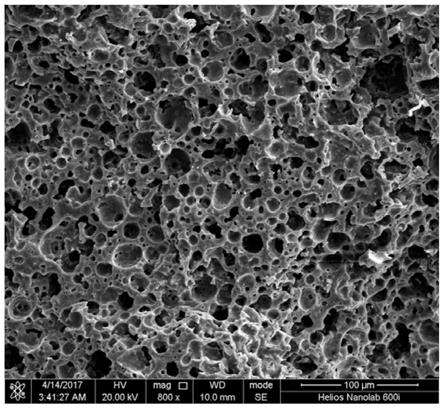

24.图2为实施例1的堇青石基多孔玻璃陶瓷微观结构的扫描电镜照片。

具体实施方式

25.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员基于本技术所获得的所有其他实施例,都属于本技术保护的范围。

26.本技术的第一方面提供了一种堇青石基多孔玻璃陶瓷的制备方法,包括以下步骤:

27.将氧化镁、氧化铝、二氧化硅、氧化硼原料混合,混合均匀后,形成混合配料;

28.将所述混合配料依次进行高温熔融、水淬、破碎及筛分,得到玻璃粉体;

29.将所述玻璃粉体进行压力成型,得到坯体;

30.将所述坯体进行高温烧结,制得堇青石基多孔玻璃陶瓷。

31.在本技术的一种实施方案中,以所述混合配料的总质量为基准,所述混合配料中各氧化物的含量为:mgo:18-24wt%、al2o3:16-24wt%、sio2:47-55wt%、b2o3:4-14wt%。

32.在本技术的一种实施方案中,所述氧化镁、氧化铝、二氧化硅和氧化硼原料的纯度为98%-100%。

33.本技术中,上述形成混合配料的混合的方式没有特别限制,只要实现本技术的目的即可。例如,采用混料机、球磨机等混合设备。

34.在本技术的一种实施方案中,所述高温熔融的熔融温度为1400-1600℃,熔融时间

为1-2h。

35.本技术中,所述高温熔融的设备没有特别限制,只要实现本技术的目的即可,例如可以为箱式高温炉或本领域技术人员熟知的其他高温炉。

36.在本技术的一种实施方案中,所述玻璃粉体的平均粒径为50-80μm。

37.在本技术的一种实施方案中,所述压力成型的成型压力为20-40mpa。

38.本技术中,所述压力成型的方式没有特别限制,只要实现本技术的目的即可,例如,单向压力成型,双向加压成型,等静压成型。

39.在本技术的一种实施方案中,所述高温烧结包括在950-980℃保温1-2h;然后在1015-1040℃保温2-3h。

40.本技术中,所述高温烧结的设备没有特别限制,例如可以为马弗炉或本领域技术人员熟知的其他高温炉。

41.发明人发现,本技术提供的一种堇青石基多孔玻璃陶瓷的制备方法,在不添加烧结助剂的情况下,还可以在较低的烧结温度下制备得到堇青石基多孔玻璃陶瓷。本技术的制备方法利用玻璃粉高温烧结制备玻璃陶瓷的工艺,通过控制玻璃粉体的粒度、组成、成型及高温烧结工艺,控制高温烧结过程中析晶速率,从而实现控制所得堇青石基多孔玻璃陶瓷的晶相结构,多孔结构的气孔分布,以及其开气孔率、热膨胀系数、体积密度、抗弯强度和介电性能。

42.本技术的第二方面提供了由本技术的第一方面的任一种实施方案所述的方法制备的堇青石基多孔玻璃陶瓷。

43.在本技术的一种实施方案中,所述堇青石基多孔玻璃陶瓷的开气孔率为40%-65%;体积密度为1.00-1.60g/cm3;热膨胀系数为4.20

×

10-6-5.00

×

10-6

k-1

;抗弯强度为12.0-45.0mpa。

44.在本技术的一种实施方案中,所述堇青石基多孔玻璃陶瓷,在测量频率为21-38ghz的条件下,所述堇青石基多孔玻璃陶瓷的介电常数为2-3.5,介电损耗为2.0

×

10-3-4.0

×

10-3

。

45.本技术的堇青石基多孔玻璃陶瓷具有热膨胀系数小、开气孔率高、体积密度低、抗弯强度高的优点。此外,还具有介电常数低,介电损耗小等优点。

46.实施例

47.以下,将通过实施例对本技术进行更详细的阐述。各种的试验及评价按照下述的方法进行。

48.测试方法和设备:

49.本技术实施例采用美国试验和材料标准协会制定的“水煮沸法”(astmc373)测量所得堇青石基多孔玻璃陶瓷的开气孔率和体积密度;利用热膨胀仪测量所得堇青石基多孔玻璃陶瓷的热膨胀系数;采用三点弯曲法在电子万能材料试验机上测量所得堇青石基多孔玻璃陶瓷的抗弯强度;在agilent pna-l系列网络矢量分析仪上,测量频率为21-38ghz的条件下测量所得堇青石基多孔玻璃陶瓷的介电常数和介电损耗。

50.实施例1

51.将氧化镁、氧化铝、二氧化硅、氧化硼原料置于混料罐中进行混合,混合均匀后,形成混合配料;其中,氧化镁、氧化铝、二氧化硅和氧化硼原料的纯度均为99.5%;混合配料中

各氧化物的含量为:mgo:19.0wt%、al2o3:23.8wt%、sio2:52.4wt%、b2o3:4.8wt%;

52.将所得混合配料置于坩埚中,在箱式高温炉中加热到1500℃进行高温熔融,保温2h后取出玻璃熔体进行水淬,得到玻璃碎渣;将玻璃渣烘干并简单破碎之后置于玛瑙研磨机中,研磨2h,之后过200目筛,得到玻璃粉体;其中,所得玻璃粉体的平均粒径为75μm;

53.将所得玻璃粉体装入钢制磨具中在压力机上进行压力成型,得到坯体;其中,成型压力为20mpa,保压时间为10min;

54.将所得坯体置于马弗炉中进行高温烧结,从室温以5℃/min的升温速率升温到950℃,保温1h,然后同样以5℃/min的升温速率升温到1015℃,保温2h,最后自然冷却至室温,制得堇青石基多孔玻璃陶瓷。

55.图1示出了实施例1的堇青石基多孔玻璃陶瓷的xrd图。

56.从图1可以看出,实施例1的堇青石基多孔玻璃陶瓷的主晶相为堇青石相,次晶相为α-石英相。

57.图2示出了实施例1的堇青石基多孔玻璃陶瓷的微观结构的扫描电镜照片。

58.从图2可以看出,实施例1的堇青石基多孔玻璃陶瓷具有孔隙均匀、孔径分布在5-20μm的多孔结构。

59.实施例2

60.将氧化镁、氧化铝、二氧化硅、氧化硼原料置于混料罐中进行混合,混合均匀后,形成混合配料;其中,氧化镁、氧化铝、二氧化硅和氧化硼原料的纯度均为99.5%;混合配料中各氧化物的含量为:mgo:20.9wt%、al2o3:16.4wt%、sio2:53.6wt%、b2o3:9.1wt%;

61.将所得混合配料置于坩埚中,在箱式高温炉中加热到1500℃进行高温熔融,保温2h后取出玻璃熔体进行水淬,得到玻璃碎渣;将玻璃渣烘干并简单破碎之后置于玛瑙研磨机中,研磨2h,之后过200目筛,得到玻璃粉体;其中,所得玻璃粉体的平均粒径为75μm;

62.将所得玻璃粉体装入钢制磨具中在压力机上进行压力成型,得到坯体;其中,成型压力为30mpa,保压时间为10min;

63.将所得坯体置于马弗炉中进行高温烧结,从室温以5℃/min的升温速率升温到970℃,保温1h,然后同样以5℃/min的升温速率升温到1030℃,保温2h,最后自然冷却至室温,制得堇青石基多孔玻璃陶瓷。

64.实施例3

65.将氧化镁、氧化铝、二氧化硅、氧化硼原料置于混料罐中进行混合,混合均匀后,形成混合配料;其中,氧化镁、氧化铝、二氧化硅和氧化硼的纯度均为99.5%;混合配料中各氧化物的含量为:mgo:18.2wt%、al2o3:18.2wt%、sio2:54.5wt%、b2o3:9.1wt%;

66.将所得混合配料置于坩埚中,在箱式高温炉中加热到1500℃进行高温熔融,保温2h后取出玻璃熔体进行水淬,得到玻璃碎渣;将玻璃渣烘干并简单破碎之后置于玛瑙研磨机中,研磨2h,之后过200目筛,得到玻璃粉体;其中,所得玻璃粉体的平均粒径为75μm;

67.将所得玻璃粉体装入钢制磨具中在压力机上进行压力成型,得到坯体;其中,成型压力为40mpa,保压时间为10min;

68.将所得坯体置于马弗炉中进行高温烧结,从室温以5℃/min的升温速率升温到975℃,保温1h,然后同样以5℃/min的升温速率升温到1035℃,保温2h,最后自然冷却至室温,制得堇青石基多孔玻璃陶瓷。

69.实施例4

70.将氧化镁、氧化铝、二氧化硅、氧化硼原料置于混料罐中进行混合,混合均匀后,形成混合配料;其中,氧化镁、氧化铝、二氧化硅和氧化硼原料的纯度均为99.5%;混合配料中各氧化物的含量为:mgo:21.7wt%、al2o3:21.7wt%、sio2:43.5wt%、b2o3:13.1wt%;

71.将所得混合配料置于坩埚中,在箱式高温炉中加热到1500℃进行高温熔融,保温2h后取出玻璃熔体进行水淬,得到玻璃碎渣;将玻璃渣烘干并简单破碎之后置于玛瑙研磨机中,研磨2h,之后过200目筛,得到玻璃粉体;其中,所得玻璃粉体的平均粒径为75μm;

72.将所得玻璃粉体装入钢制磨具中在压力机上进行压力成型,得到坯体;其中,成型压力为40mpa,保压时间为10min;

73.将所得坯体置于马弗炉中进行高温烧结,从室温以5℃/min的升温速率升温到980℃,保温1h,然后同样以5℃/min的升温速率升温到1040℃,保温2h,最后自然冷却至室温,制得堇青石基多孔玻璃陶瓷。

74.表1示出了实施例1-4所得堇青石基多孔玻璃陶瓷的开气孔率、体积密度、热膨胀系数、抗弯强度以及堇青石基多孔玻璃陶瓷的介电常数和介电损耗。

75.从实施例1-4可以看出,采用本技术的制备方法,可以在无烧结助剂的情况下,在较低的烧结温度下,获得堇青石基多孔玻璃陶瓷。如表1所示,本技术的堇青石基多孔玻璃陶瓷开气孔率为40%-65%;体积密度为1.00-1.60g/cm3;热膨胀系数为4.20

×

10-6-5.00

×

10-6

k-1

;抗弯强度为12.0-45.0mpa;在测量频率为21-38ghz的条件下,本技术的堇青石基多孔玻璃陶瓷的介电常数为2-3.5,介电损耗为2.0

×

10-3-4.0

×

10-3

。

76.表1

[0077][0078]

以上所述仅为本技术的较佳实施例,并非用于限定本技术的保护范围。凡在本技术的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1