硝硫铵速崩解复合肥及其制备方法与流程

1.本发明涉及肥料技术领域,具体而言,本发明涉及硝硫铵速崩解复合肥及其制备方法。

背景技术:

2.化肥在农业生产中占有重要的地位,硝酸铵同时含有硝态氮和铵态氮,使其成为一种常用的氮肥,但是硝酸铵具有爆炸性,使其在农业中的应用受到很大的限制,因此需要对硝酸铵进行改性,降低其爆炸性才能用于农业使用。目前,硝基肥料一般是直接使用硝酸铵或者硝铵磷为原料进行复合肥生产,而硝硫铵是利用硫酸铵对硝酸铵进行改性后的产物,是第一类人工合成的肥料之一,其能够提供作物生长所需要氮和硫等营养元素,尤其是其硝态氮部分可以被作物根系直接吸收而促进作物的早期生长,但是硝硫铵仅能提供作物生长所需的氮肥。我国硝基复合肥正处于迅速发展的阶段,但是目前的硝基复合肥存在崩解速度慢(崩解速度慢是大体的描述,没有具体的统计数据,大体在10min以上)、不能完全满足作物生长需要等缺陷。因此,利用硝硫铵这种能够迅速溶解的物质作为氮肥原料进行复合肥生产是以后硝基复合肥生产发展的趋势。

3.专利cn201210351752公开了一种多形态硝基复合肥及其生产方法。该方法采用尿素、硝铵磷、硫酸铵、硫酸钾、磷酸一铵、中微肥为原料,尿素与硝铵磷经过高温熔融后加入剩余原料后进行高塔造粒,得到含有多种形态硝基复合肥产品。该方法采用尿素与硝铵磷为氮源,其混合物极易吸潮,容易导致肥料吸潮结块,影响其物性。而且其硝铵磷与硫酸铵仅是简单的掺混,未进行反应产生硝硫铵。

4.综上所述,现有的硝基复合肥仍有待改进。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出制备硝硫铵速崩解复合肥的方法、以及由该方法制备得到的硝硫铵速崩解复合肥。

6.在本发明的一个方面,本发明提出了一种制备硝硫铵速崩解复合肥的方法。根据本发明的实施例,该方法包括:(1)将90~300重量份的硝铵磷、66~264重量份的硫酸铵、3~40重量份的水混合熔融,进行预反应,得到含有硝硫铵的浆料;(2)将所述浆料喷淋至造粒机中,与436~844重量份的npk原料混合造粒,得到物料颗粒;(3)将所述物料颗粒进行两段烘干,进行二次反应,得到复合肥前体;(4)将所述复合肥前体依次进行冷却、筛分、防结处理,得到所述硝硫铵速崩解复合肥。

7.根据本发明上述实施例的制备硝硫铵速崩解复合肥的方法,采用硝铵磷为原料制备硝硫铵复合肥,在原料采购、运输、使用等方面安全性均高于硝酸铵。制备得到物料颗粒后,利用烘干过程中的高温进行硝硫铵的反应,减少了热量的消耗,节省成本。同时,物料颗粒中的硝硫铵由于溶解速度快,会在烘干过程中随着水分的挥发析出至物料颗粒表面,从

而在物料颗粒中形成细微孔道,提高了产品的崩解速度。另一方面,该方法在制备物料颗粒阶段使用npk原料,由此,制备得到的复合肥可以为作物同时提供npk养分,满足作物的综合需求。

8.另外,根据本发明上述实施例的制备硝硫铵速崩解复合肥的方法还可以具有如下附加的技术特征:

9.在本发明的一些实施例中,所述混合熔融在125~185℃下进行0.5~2h。

10.在本发明的一些实施例中,所述浆料的喷淋温度为110~170℃,喷淋速度为1~7t/h。

11.在本发明的一些实施例中,所述npk原料为磷酸一铵、硫酸铵、氯化钾、硫酸钾、氯化铵中的至少之一。

12.在本发明的一些实施例中,所述npk原料的进料量为5~15t/h。

13.在本发明的一些实施例中,所述两段烘干依次在一段烘干机和二段烘干机中进行;所述一段烘干机的机头温度为200~300℃,机尾温度为100~150℃;所述二段烘干机的机头温度为150~200℃,机尾温度为50~80℃。

14.在本发明的一些实施例中,所述复合肥料前体的含水量为0.1%~1%。

15.在本发明的一些实施例中,经过所述冷却后的所述复合肥料前体的温度为30~50℃,经过所述筛分后的所述复合肥料前体的粒径为2~4.5mm。

16.在本发明的一些实施例中,所述防结处理中采用非水溶性防结剂,所述非水溶性防结剂包括防结油和防结粉,所述防结油的用量为1~6kg/t,所述防结粉的用量为2~12kg/t。

17.在本发明的另一方面,本发明提出了一种硝硫铵速崩解复合肥。根据本发明的实施例,该硝硫铵速崩解复合肥是由上述实施例的方法制备得到的。由此,该硝硫铵速崩解复合肥的生产成本低,崩解速度快,且可以为作物同时提供npk养分,满足作物的综合需求。

18.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

19.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

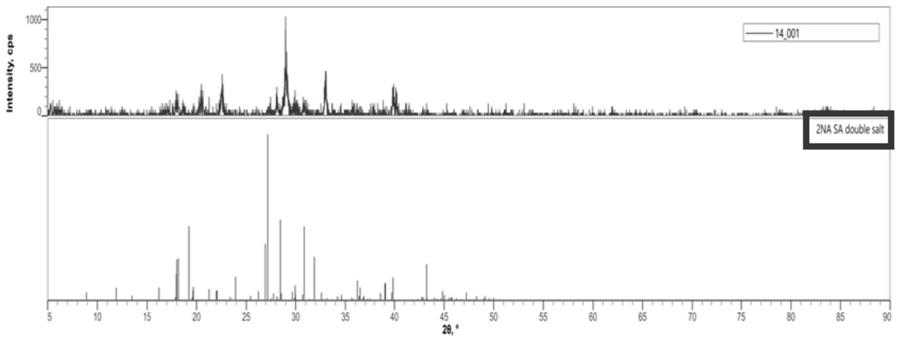

20.图1是实施例1制备得到的硝硫铵速崩解复合肥的x-rd图谱;

21.图2是实施例2制备得到的硝硫铵速崩解复合肥的x-rd图谱;

22.图3是实施例3制备得到的硝硫铵速崩解复合肥的x-rd图谱;

23.图4是实施例4制备得到的硝硫铵速崩解复合肥的x-rd图谱。

具体实施方式

24.下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

25.在本发明的一个方面,本发明提出了一种制备硝硫铵速崩解复合肥的方法,下面进一步对该方法进行详细描述。

26.首先,根据本发明的实施例,将90~300重量份的硝铵磷、66~264重量份的硫酸铵、3~40重量份的水混合熔融,进行预反应,得到含有硝硫铵且流动性较好的浆料。通过将上述组分混合熔融预反应,浆料中已有部分硝硫铵生成,预反应中涉及以下反应:

27.2nh4no3+(nh4)2so4=(nh4)4(no3)2·

so428.另外,该步骤中,硝铵磷的具体重量份可以为90、120、150、180、210、240、270、300等,硫酸铵的具体重量份数可以为66、99、132、165、198、231、264等,水的具体重量份数可以为3、9、15、21、27、36、40等。优选地,硝铵磷的重量份数为180~270,硫酸铵的重量份数为99~198,水的重量份数为16~30。发明人发现,如果硝铵磷的用量过低,则可能硝硫铵无法生成或者生成量较少;如果硝铵磷的用量过高,则可能导致料浆粘度过大、流动性差。如果硫酸铵的用量过低,则可能硝硫铵无法生成或者生成量较少;如果硫酸铵的用量过高,则可能则可能导致料浆粘度过大、流动性差。如果水的用量过低,则可能导致料浆粘度过大,流动性降低;如果水的用量过高,则可能导致硝硫铵无法生成以及料浆粘度较小进而影响肥料造粒。

29.根据本发明的一些实施例,上述混合熔融可以在125~185℃下进行0.5~2h,混合熔融温度可以为125℃、135℃、145℃、155℃、165℃、175℃、185℃等,混合熔融时间可以为0.5h、1h、1.5h、2h等,优选地,混合熔融在145~165℃下进行0.5~1h。如果混合熔融温度过低或时间过短,则可能导致硝硫铵无法生成;如果混合熔融温度过高或时间过长,则可能导致料浆中水分挥发过多而影响浆料的流动性。

30.进一步地,根据本发明的实施例,将上述含有硝硫铵的浆料喷淋至造粒机中,与436~844重量份的npk原料混合造粒,得到物料颗粒。由此,制备得到的复合肥可以为作物同时提供npk养分,满足作物的综合需求。该步骤中,npk原料的具体重量份数可以为436、500、550、600、650、700、750、800、844等。如果npk的用量过低,则可能导致肥料中水分较高,增加烘干能耗;如果npk的用量过高,则可能影响肥料造粒过程中的成粒率。

31.根据本发明的一些实施例,浆料的喷淋温度为110~170℃,喷淋速度为1~7t/h。具体的,喷淋温度可以为110℃、120℃、130℃、140℃、150℃、160℃、170℃等,喷淋速度可以为1t/h、2t/h、3t/h、4t/h、5t/h、6t/h、7t/h等。优选地,喷淋温度为135~155℃,喷淋速度为2~6t/h。如果喷淋温度过低,则可能导致料浆粘度过大,进而影响肥料造粒过程中的成粒性及npk养分的均匀性;如果喷淋速度过高,则可能导致料浆在喷淋过程中水分挥发较快而凝固或者流动性变差,进而影响肥料造粒过程中的成粒性及npk养分的均匀性。

32.另外,npk原来的具体种类并不受特别限制,根据本发明的一些实施例,npk原料可以为磷酸一铵、硫酸铵、氯化钾、硫酸钾、氯化铵中的至少之一。根据本发明的一些实施例,npk原料具体种类的选择,满足同时作为氮源、磷源、钾源的要求。

33.根据本发明的一些实施例,npk原料的进料量可以为5~15t/h,例如5t/h、6t/h、7t/h、8t/h、9t/h、10t/h、11t/h、12t/h、13t/h、14t/h、15t/h等,优选为5~7t/h。如果npk原料的进料量过低,则可能肥料中的水分较高,增加烘干能耗;如果npk原料的进料量过高,则可能影响肥料造粒过程中的成粒率。

34.进一步地,根据本发明的实施例,将上述物料颗粒进行两段烘干,进行二次反应,

得到复合肥前体,二次反应中涉及以下反应:

35.nh4h2po4+(nh4)4(no3)2·

so4+nh4no3=(nh4)5(no3)3·

so4+nh4h2po436.由此,可以利用烘干过程中的高温进一步进行硝硫铵的反应,减少了热量的消耗,节省成本。同时,物料颗粒中的硝硫铵由于溶解速度快,会在烘干过程中随着水分的挥发析出至物料颗粒表面,从而在物料颗粒中形成细微孔道,提高了产品的崩解速度。

37.根据本发明的一些实施例,两段烘干依次在一段烘干机和二段烘干机中进行;一段烘干机的机头温度可以为200~300℃(例如200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃、300℃等),优选为220~250℃,机尾温度为100~150℃(例如100℃、110℃、120℃、130℃、140℃、150℃等),优选为110~130℃;二段烘干机的机头温度为150~200℃(例如150℃、160℃、170℃、180℃、190℃、200℃等),优选为160~180℃,机尾温度为50~80℃(例如50℃、60℃、70℃、80℃等),优选为60~75℃。由此,一段高温烘干可以硝酸磷与硫酸铵在高温的条件下进行二次反应,生成较为稳定的(nh4)5(no3)3·

so4,并且使肥料颗粒中的水分挥发,在降低肥料颗粒含水量的同时提高肥料颗粒强度;第二段烘干可以进一步除去肥料颗粒中的水分,降低其含水量,从而避免肥料颗粒中发生副反应导致的盐类晶形变化,提高肥料颗粒的强度及防结块、防粉化的性能。

38.根据本发明的一些实施例,经过上述两段烘干,复合肥料前体的含水量为0.1%~1%。

39.进一步地,将上述复合肥前体依次进行冷却、筛分、防结处理,得到硝硫铵速崩解复合肥产品。

40.根据本发明的一些实施例,经过冷却后的复合肥料前体的温度为30~50℃,经过筛分后的复合肥料前体的粒径为2~4.5mm。

41.根据本发明的一些实施例,防结处理中采用非水溶性防结剂,非水溶性防结剂包括防结油和防结粉,防结油的用量可以为1~6kg/t(例如1kg/t、2kg/t、3kg/t、4kg/t、5kg/t、6kg/t等),防结粉的用量可以为2~12kg/t(例如2kg/t、4kg/t、6kg/t、8kg/t、10kg/t、12kg/t等)。由此,制备得到的硝硫铵速崩解复合肥的崩解效果更佳。

42.在本发明的另一方面,本发明提出了一种硝硫铵速崩解复合肥。根据本发明的实施例,该硝硫铵速崩解复合肥是由上述实施例的方法制备得到的。由此,该硝硫铵速崩解复合肥的生产成本低,崩解速度快,且可以为作物同时提供npk养分,满足作物的综合需求。根据本发明的一些实施例,该硝硫铵速崩解复合肥的崩解速度低于10min,并可低至1min。

43.另外,需要说明的是,前文针对制备硝硫铵速崩解复合肥的方法所描述的全部特征和优点,也适用于该硝硫铵速崩解复合肥产品,在此不再一一赘述。

44.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

45.实施例1

46.将18t硝铵磷、13.2t硫酸铵和1.6t水加热熔融至145℃,将68.8t氯化钾、磷酸一铵、硫酸铵、硫酸钾、氯化铵按照一定比例掺混均匀后按照5t/h的投料速度加入到造粒机中,开启造粒机后将硝硫铵熔融液按照2.3t/h的速度喷淋至造粒机中进行造粒,造粒过程中根据成粒情况适量喷水。造粒完毕后进行烘干,第一段烘干机头温度控制在220℃,机尾温度控制在110℃,第二段烘干机头温度控制在160℃,机尾温度控制在60℃,控制肥料颗粒

含水量在0.3~0.8%。筛分后取粒径在2~4.5mm成品颗粒进行防结处理,防结油用量2kg/t,防结粉用量4kg/t。成品进行x-rd检测(结果如图1),成品强度23.8n,含水量0.5%,崩解时间《5min(肥水比1:10)。

47.实施例2

48.将27t硝铵磷、19.8t硫酸铵和2t水加热熔融至155℃,将53.2t氯化钾、磷酸一铵、硫酸铵、硫酸钾、氯化铵按照一定比例掺混均匀后按照6t/h的投料速度加入到造粒机中,开启造粒机后将硝硫铵熔融液按照5.4t/h的速度喷淋至造粒机中进行造粒,造粒过程中根据成粒情况适量喷水。造粒完毕后进行烘干,第一段烘干机头温度控制在230℃,机尾温度控制在120℃,第二段烘干机头温度控制在170℃,机尾温度控制在70℃,控制肥料颗粒含水量在0.3~0.8%。筛分后取粒径在2~4.5mm成品颗粒进行防结处理,防结油用量4kg/t,防结粉用量8kg/t。成品进行x-rd检测(结果如图2),成品强度29.1n,含水量0.3%,崩解时间《7min(肥水比1:10)。

49.实施例3

50.将27t硝铵磷、19.8t硫酸铵和3t水加热熔融至165℃,将53.2t氯化钾、磷酸一铵、硫酸铵、硫酸钾、氯化铵按照一定比例掺混均匀后按照7t/h的投料速度加入到造粒机中,开启造粒机后将硝硫铵熔融液按照6.2t/h的速度喷淋至造粒机中进行造粒,造粒过程中根据成粒情况适量喷水。造粒完毕后进行烘干,第一段烘干机头温度控制在250℃,机尾温度控制在130℃,第二段烘干机头温度控制在180℃,机尾温度控制在75℃,控制肥料颗粒含水量在0.3~0.8%。筛分后取粒径在2~4.5mm成品颗粒进行防结处理,防结油用量3kg/t,防结粉用量6kg/t。成品进行x-rd检测(结果如图3),成品强度25.4n,含水量0.3%,崩解时间《6min(肥水比1:10)。

51.实施例4

52.将18t硝铵磷、19.8t硫酸铵和4t水加热熔融至125℃,将62.8t氯化钾、磷酸一铵、硫酸铵、硫酸钾、氯化铵按照一定比例掺混均匀后按照5t/h的投料速度加入到造粒机中,开启造粒机后将硝硫铵熔融液按照3t/h的速度喷淋至造粒机中进行造粒,造粒过程中根据成粒情况适量喷水。造粒完毕后进行烘干,第一段烘干机头温度控制在220℃,机尾温度控制在110℃,第二段烘干机头温度控制在160℃,机尾温度控制在60℃,控制肥料颗粒含水量在0.3~0.8%。筛分后取粒径在2~4.5mm成品颗粒进行防结处理,防结油用量3kg/t,防结粉用量6kg/t。成品进行x-rd检测(结果如图4),成品强度19.1n,含水量0.3%,崩解时间《10min(肥水比1:10)。

53.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

54.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述

实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1