路面快速修复材料的制作方法

1.本技术属于路面修复技术领域,具体涉及一种路面快速修复材料。

背景技术:

2.随着经济的飞速发展,不仅城市交通道路的建设逐渐趋于完善,很多农村地区的交通道路也已经逐渐从土路修建为水泥混凝土路面,这为人们的工作和生活带来的巨大的便利,不仅方便的个人的交通出行,也有利于各种货物在区域间的交通运输。

3.但是,由于这些道路日复一日地经受着车轮的碾压,再加上长期的风吹日晒雨淋,因路面老化而导致的问题接踵而至。坑槽是常见的路面损坏形式之一,若果不及时对坑槽进行修复,会加速路面损坏,不仅影响路面的美观,而且也会对经过的车辆和车内人员造成比较大的安全隐患。为了尽量减少对于道路通行的影响,通常需要修复材料具有较短的凝结时间和较高的早期强度,从而可以尽快恢复使用,避免影响人们的出行以及货物的运输。

4.鉴于此,有必要开发一种凝结速度快,早期强度高的路面修复材料,以适用于不同路面问题的修复,使路面修复后可快速投入使用,不影响通行。

技术实现要素:

5.为了解决上述问题,本技术公开了一种路面快速修复材料,该修复材料通过采用磷酸镁水泥提高凝结速度和早期强度,使修复材料与原有混凝土之间具有较好的结合强度,并通过聚合物乳液改善磷酸镁水泥的耐水性能,从而获得修补速度快、强度高、粘结力强、耐水性好的路面快速修复材料。

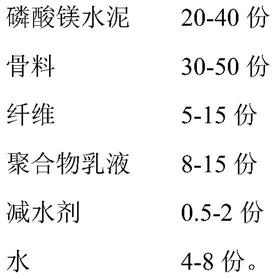

6.本技术提供一种路面快速修复材料,采用如下的技术方案:

7.一种路面快速修复材料,包括如下重量份的各组分:

[0008][0009]

与传统的硅酸盐水泥相比,磷酸镁水泥具有较短的凝结时间和较高的早期强度,修补时间短,修补后可快速投入使用,而且,磷酸镁水泥可与原有混凝土中水化产物和未水化水泥颗粒发生反应形成磷酸盐类物质,提高修复材料与原有混凝土之间的结合强度,另外,聚合物乳液的加入可以改善磷酸镁水泥存在的耐水性较差的问题,改善修复材料的耐水效果,从而有助于获得性能优异的快速修复材料。

[0010]

作为优选,上述磷酸镁水泥包括如下重量份的各组分:

[0011]

氧化镁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25-40份

[0012]

磷酸二氢钾

ꢀꢀꢀꢀꢀꢀꢀꢀ

10-20份

[0013]

缓凝剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-6份。

[0014]

作为优选,上述纤维为聚乙烯醇纤维、聚丙烯纤维、纤维素纤维中的一种或几种。

[0015]

作为优选,上述聚合物乳液为硅丙乳液。

[0016]

作为优选,上述减水剂为聚羧酸减水剂。

[0017]

作为优选,上述聚羧酸减水剂的结构式为:

[0018][0019]

其中,a、b和c均为1-30的整数,n为10-30的整数。

[0020]

所述聚羧酸减水剂的制备方法为:

[0021]

s1:在氮气保护下,将3-[4-(萘-1-氨基)苯基]丙酸甲酯和15-十六烯醇按照摩尔比1:1.1投入酯交换釜中进行酯交换反应,并加入20ppm的钛酸四丁酯作为催化剂,升温至145℃搅拌反应至收集的甲醇量达到理论计算值的80%,得到防老化单体,反应方程式为:

[0022][0023]

s2:将9kg异戊烯醇聚氧乙烯醚tpeg-2400和9kg水加入反应釜中,加热至55℃,搅拌下向反应釜内加入0.3kg丙烯酸单体、1.8kg防老化单体、0.12kg链转移剂和0.18kg引发

剂,反应1.5h,然后将反应物自然冷却后加入氢氧化钠溶液调节ph值至6.5即可,反应方程式为:

[0024][0025]

作为优选,上述的路面快速修复材料,还包括颜料。

[0026]

作为优选,上述颜料为炭黑。

[0027]

作为优选,上述的路面快速修复材料,采用如下方法制备而成:

[0028]

(1)将氧化镁、磷酸二氢钾和缓凝剂拌合均匀得到磷酸镁水泥,然后向磷酸镁水泥中加入骨料和纤维干拌均匀,得到干料;

[0029]

(2)将聚合物乳液、减水剂和水混合均匀,得到混合溶液;

[0030]

(3)将混合溶液加入干料中,搅拌3-4min得到修复材料。

[0031]

本技术具有如下的有益效果:

[0032]

(1)本技术的路面快速修复材料通过采用磷酸镁水泥提高凝结速度和早期强度,使修复材料与原有混凝土之间具有较好的结合强度,并通过聚合物乳液改善磷酸镁水泥的耐水性能,从而获得修补速度快、强度高、粘结力强、耐水性好的路面快速修复材料。

[0033]

(2)本技术的快速修复材料中添加的聚合物乳液为硅丙乳液,硅丙乳液具有较好的耐候性、疏水性、附着性,有助于弥补磷酸镁水泥耐水性差的问题,同时可以改善修复材料的耐候性能,并进一步提高其与原有混凝土之间的粘结力。

[0034]

(3)本技术所用的聚羧酸减水剂中在侧链的末端引入了萘环和苯环结构,不仅可以提供较大的空间位阻,提高磷酸镁水泥颗粒的分散性能,而且萘环和苯环结构的存在可以有效避免长侧链在一段时间后发生卷曲、缠绕而导致水泥颗粒发生二次团聚的情况,在使水泥保持较好流动性的同时,可有效降低干缩率,在提高与原有混凝土的粘结力的同时,也可以减少因干缩而出现新的裂缝,另外,聚羧酸减水剂的侧链末端引入的结构类似于防老剂a的n-苯基-α-萘胺结构,该防老结构牢固地键合于聚羧酸减水剂的侧链上,不会随着时间的推移而发生迁移、析出等情况而影响修复材料的耐老化效果,有助于使修复材料获得持久的耐老化性能,延长使用寿命。

具体实施方式

[0035]

现在结合实施例对本技术作进一步详细的说明。

[0036]

制备聚羧酸减水剂:

[0037]

s1:在氮气保护下,将3-[4-(萘-1-氨基)苯基]丙酸甲酯和15-十六烯醇按照摩尔比1:1.1投入酯交换釜中进行酯交换反应,并加入20ppm的钛酸四丁酯作为催化剂,升温至145℃搅拌反应至收集的甲醇量达到理论计算值的80%,得到防老化单体。

[0038]

s2:将9kg异戊烯醇聚氧乙烯醚tpeg-2400和9kg水加入反应釜中,加热至55℃,搅拌下向反应釜内加入0.3kg丙烯酸单体、1.8kg防老化单体、0.12kg链转移剂和0.18kg引发剂,反应1.5h,然后将反应物自然冷却后加入氢氧化钠溶液调节ph值至6.5即可。

[0039]

实施例1

[0040]

(1)将25kg氧化镁、10kg磷酸二氢钾和2kg缓凝剂拌合均匀得到磷酸镁水泥;

[0041]

(1)取20kg磷酸镁水泥,向磷酸镁水泥中加入10kg石英砂、20kg碎石和5kg聚乙烯醇纤维干拌均匀,得到干料;

[0042]

(2)将8kg硅丙乳液、0.5kg聚羧酸减水剂和4kg水混合均匀,得到混合溶液;

[0043]

(3)将混合溶液加入干料中,搅拌3min得到修复材料。

[0044]

实施例2

[0045]

(1)将40kg氧化镁、20kg磷酸二氢钾和6kg缓凝剂拌合均匀得到磷酸镁水泥;

[0046]

(1)取40kg磷酸镁水泥,向磷酸镁水泥中加入20kg石英砂、30kg碎石和15kg纤维素纤维干拌均匀,得到干料;

[0047]

(2)将15kg硅丙乳液、2kg聚羧酸减水剂和8kg水混合均匀,得到混合溶液;

[0048]

(3)将混合溶液加入干料中,搅拌4min得到修复材料。

[0049]

实施例3

[0050]

(1)将33kg氧化镁、15kg磷酸二氢钾和4kg缓凝剂拌合均匀得到磷酸镁水泥;

[0051]

(1)取30kg磷酸镁水泥,向磷酸镁水泥中加入15kg石英砂、25kg碎石和10kg聚丙烯纤维干拌均匀,得到干料;

[0052]

(2)将12kg硅丙乳液、1.3kg聚羧酸减水剂和6kg水混合均匀,得到混合溶液;

[0053]

(3)将混合溶液加入干料中,搅拌3min得到修复材料。

[0054]

对比例1与实施例3基本相同,不同之处在于,对比例1中用硅酸盐水泥代替磷酸镁水泥。

[0055]

对比例2与实施例3基本相同,不同之处在于,对比例2所用的聚羧酸减水剂的制备方法为:将10.8kg异戊烯醇聚氧乙烯醚tpeg-2400和9kg水加入反应釜中,加热至55℃,搅拌下向反应釜内加入0.3kg丙烯酸单体、0.12kg链转移剂和0.18kg引发剂,反应1.5h,然后将反应物自然冷却后加入氢氧化钠溶液调节ph值至6.5即可。

[0056]

对比例3与实施例3基本相同,不同之处在于,对比例3所用的聚羧酸减水剂的制备方法为:将9kg异戊烯醇聚氧乙烯醚tpeg-2400和9kg水加入反应釜中,加热至55℃,搅拌下向反应釜内加入0.3kg丙烯酸单体、1.8kg 15-十六烯醇、0.12kg链转移剂和0.18kg引发剂,反应1.5h,然后将反应物自然冷却后加入氢氧化钠溶液调节ph值至6.5即可。

[0057]

对比例4与对比例1基本相同,不同之处在于,对比例4中聚羧酸减水剂的用量为1.2kg,另外添加了0.1kg防老剂a到修复材料中。对比例4的修复材料的配方为:30kg磷酸镁

水泥、5kg石英砂、25kg碎石、10kg聚丙烯纤维、12kg硅丙乳液、1.2kg对比例1制备的聚羧酸减水剂、6kg水和0.1kg防老剂a。

[0058]

对比例5与对比例2基本相同,不同之处在于,对比例5中聚羧酸减水剂的用量为1.2kg,另外添加了0.1kg防老剂a到修复材料中。对比例5的修复材料的配方为:30kg磷酸镁水泥、5kg石英砂、25kg碎石、10kg聚丙烯纤维、12kg硅丙乳液、1.2kg对比例2制备的聚羧酸减水剂、6kg水和0.1kg防老剂a。

[0059]

在具体的实施例中,可以根据颜色要求添加适量的颜料炭黑来调整修复材料的颜色,从而使修复材料的颜色与待修复的路面颜色相匹配。在制备过程中,将颜料炭黑加入干料中搅拌均匀,然后再与混合溶液搅拌均匀得到修复材料。

[0060]

对实施例1-3和对比例1-4所制备的路面快速修复材料进行性能测试,测试结果见表1。

[0061]

表1

[0062][0063]

从表1可以看出,本技术实施例1-3所获得的路面快速修复材料的凝结时间为23-30min,凝结速度较快;3h抗压强度达到23.2-28.7mpa,1的抗压强度为44.6-48.3mpa,28d抗压强度为65.0-69.6mpa,早期强度较高;28d干缩率较低,为0.014-0.037%,基本不会影响修复材料与原有混凝土界面之间的结合力;80℃条件下耐老化720h后的抗压强度损失率为0.8-1.6%,说明可以长时间保持较高的抗压强度,耐老化效果好。

[0064]

从对比例1可以看出,当对比例1中采用硅酸盐水泥代替磷酸镁水泥时,凝结时间由27min上升至42min,凝结速度显著变慢,且3h的抗压强度仅有9.6mpa,早期强度低。

[0065]

从对比例2可以看出,当对比例2中采用的聚羧酸减水剂的侧链上均未引入具有萘环和苯环结构的防老结构时,不仅对抗压强度有所影响,而且干缩率增加,这可能是由于,一方面,不具有萘环和苯环的聚羧酸减水剂的空间位阻变小,导致磷酸镁水泥颗粒的分散度有所下降;另一方面,没有萘环和苯环结构的支撑,导致长侧链在一段时间后发生卷曲、缠绕而导致水泥颗粒发生二次团聚,从而对于强度和干缩率都有一定的影响。另外,由于不具有防老结构,耐老化后的抗压强度损失率上升至18.7%,抗压强度损失明显。

[0066]

从对比例3可以看出,当对比例3中采用的聚羧酸减水剂的侧链上均未引入具有萘环和苯环结构的防老结构时,不仅抗压强度有所下降,而且干缩率增加,这可能是由于,一方面,不具有萘环和苯环的聚羧酸减水剂的空间位阻变小,导致磷酸镁水泥颗粒的分散度有所下降;另一方面,没有萘环和苯环结构的支撑,导致长侧链在一段时间后发生卷曲、缠绕而导致水泥颗粒发生二次团聚,从而对于强度和干缩率都有一定的影响。另外,由于不具

有防老结构,耐老化后的抗压强度损失率上升至17.5%,抗压强度损失明显。

[0067]

从对比例4和对比例5可以看出,当对比例4和对比例5中分别采用对比例2和对比例3中的聚羧酸减水剂,并各自用0.1kg的防老剂a代替聚羧酸减水剂时,虽然防老剂的添加对于耐老化后的抗压强度损失情况有所改善,但对比例4和对比例5的耐老化后抗压强度损失率仍然显著低于实施例3,这可能是由于对比例4和对比例5中防老剂a采用混合方式添加的情况无法将防老剂a有效地固定在修复材料体系内,导致使用过程中防老剂a容易发生迁移、析出,从而导致防老化效果下降。而实施例3中,防老剂结构连接在聚羧酸减水剂的侧链末端,可以有效将防老剂结构固定在修复材料体系内,不易发生迁移、析出,从而可以起到长期有效的防老作用。

[0068]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,通过上述的说明内容,相关工作人员完全可以在不偏离本项申请技术思想的范围内,进行多样的变更以及修改。本项申请的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1