一种超低模板体系下SSZ-13分子筛的合成方法及应用

一种超低模板体系下ssz-13分子筛的合成方法及应用

技术领域

1.本发明涉及分子筛技术领域,具体涉及一种超低模板剂体系下ssz-13分子筛的合成方法及应用,以降低生产成本。

背景技术:

2.ssz-13分子筛是一种具有菱沸石(cha)结构的小孔分子筛,由八元环的三维网络结构组成,孔道尺寸为0.38nm。由于ssz-13分子筛有序的孔道结构、较高的比表面积、优良的水热稳定性和离子交换性,使其广泛应用于催化和吸附领域。1985年,美国雪佛龙公司zones首次用n,n,n-三甲基-1-金刚烷胺阳离子为有机结构导向剂合成了ssz-13分子筛(us 4,544,538),合成中需要大量的n,n,n-三甲基-1-金刚烷氢氧化铵作为模板剂,不仅价格昂贵,有剧毒性的n,n,n-三甲基-1-金刚烷氢氧化铵对环境也不友好。之后,miller等采用廉价的苄基三甲基铵代替n,n,n-三甲基-1-金刚烷氢氧化铵作模板剂(us 8,007,764 b2),降低了ssz-13的合成成本,但是苄基三甲基铵(btma

+

)也是环境不友好的,不利于以后的工业化应用;chen等人采用氯化胆碱代替n,n,n-三甲基-1-金刚烷氢氧化铵(cn106745034a),但是氯化胆碱在碱性环境100℃-200℃温度下晶化过程中易分解,导致合成样品的相对结晶度较低;刘环昌等人采用三乙胺部分代替n,n,n-三甲基-1-金刚烷氢氧化铵作为混和模板剂合成ssz-13分子筛(cn105692647),该过程晶化时间较长。以上合成过中,成本较高,产品质量有待提高,限制了ssz-13分子筛的工业化应用。

3.专利cn105692647公开了一种ssz-13分子筛的合成方法,该方法使用三乙胺或吡啶和n,n,n-三甲基-1-金刚烷氢氧化铵组成混和模板剂合成ssz-13分子筛,其中,al2o3与n,n,n-三甲基-1-金刚烷氢氧化铵的摩尔比为0.05-0.08,三乙胺或吡啶与n,n,n-三甲基-1-金刚烷氢氧化铵的摩尔比为1:3。

4.专利cn108584982公开了一种以混和模板剂合成ssz-13分子筛的方法,该方法以n,n,n-三甲基-1-金刚烷氢氧化铵和四氢呋喃为混和模板剂合成ssz-13分子筛,其中,al2o3与混和模板剂的摩尔比为1:0.05-0.5。

5.专利cn110562994公开了一种ssz-13分子筛的合成方法,该方法使用氯化胆碱和n,n,n-三甲基-1-金刚烷氢氧化铵组成混和模板剂合成ssz-13分子筛,其中,sio2、氯化胆碱、n,n,n-三甲基-1-金刚烷氢氧化铵的摩尔比为1:(0.1-0.2):(0.03-0.06)。

6.专利cn112661170a公开了一种低模板剂用量的ssz-13分子筛的合成方法,该方法使用n,n,n-三甲基-1-金刚烷氢氧化铵模板剂合成ssz-13分子筛,其中,sio2、n,n,n-三甲基-1-金刚烷氢氧化铵的摩尔比为1:(0.01-0.5)。

7.在以上的专利中,均以降低n,n,n-三甲基-1-金刚烷氢氧化铵用量为目的,过程中辅助使用氯化胆碱、吡啶或是四氢呋喃等大分子有机物,且使用了大量的水,生产成本相对较高且环境不友好。而且,降低n,n,n-三甲基-1-金刚烷氢氧化铵的用量,往往会导致ssz-13分子筛中出现mor杂晶。目前,ssz-13分子筛在工业生产中,仍然是以n,n,n-三甲基-1-金刚烷氢氧化铵为模板剂,且使用n,n,n-三甲基-1-金刚烷氢氧化铵为模板剂生产分子筛所

制备的scr催化剂效果最佳。因此,使用超低金刚烷胺用量生产高品质ssz-13分子筛是该产业持续发展的关键。

技术实现要素:

8.为解决昂贵且有毒n,n,n-三甲基-1-金刚烷氢氧化铵模板剂用量多且低模板剂用量下易形成杂晶等问题,本发明的目的是提供一种超低模板体系下ssz-13分子筛的制备方法及应用,该制备方法是将硅源、铝源、ssz-13晶种与少量n,n,n-三甲基-1-金刚烷氢氧化铵混合制备成混合凝胶,将混合凝胶一定温度静态生长一段时间得到富含初级结构单元的凝胶,之后加入结构单元组装促进剂混合成初始凝胶,将富含初级结构单元的凝胶或初始凝胶经晶化、洗涤、干燥、焙烧形成钠型ssz-13分子筛。所得的钠型ssz-13分子筛经硝酸盐离子交换及cu

2+

改性得到cu-ssz-13分子筛,可应用于柴油车尾气nox净化。相较于其他技术所提供的ssz-13分子筛的制备方法,该合成体系使用少量的模板剂,且体系中无外加的碱源和水,极大降低了生产成本,通过静态生长得到富含初级结构单元,有效避免体系中mor杂晶的出现,并提高产物ssz-13分子筛的结晶度;加入结构单元组装促进剂,有效帮助构建次级结构单元,进一步提高产物ssz-13分子筛的结晶度。为了实现上述目的,本发明采用如下技术方案:

9.一种超低模板体系下ssz-13分子筛的合成方法,包括以下步骤:

10.(1)将硅源、铝源和n,n,n-三甲基-1-金刚烷氢氧化铵模板剂r混和均匀得到凝胶1;凝胶1中sio2(硅源以sio2计)与r的摩尔比为1:(0.001~0.01);

11.(2)向凝胶1中加入ssz-13晶种得到凝胶2;

12.(3)将凝胶2在25℃-100℃静态生长0.5h-120h,得到富含初级结构单元的凝胶3;

13.(4)向凝胶中3加入结构单元组装促进剂,所述结构单元组装促进剂选自四乙基氢氧化铵、二乙胺和三乙胺中的至少一种,搅拌均匀,得到初始凝胶;初始凝胶中sio2(sio2来源于步骤1的硅源,硅源以sio2计)与结构单元组装促进剂的摩尔比为1:(0.006-0.024)。

14.(5)将步骤(3)得到的凝胶3或步骤(4)得到的初始凝胶进行晶化、洗涤、干燥、焙烧,得到钠型ssz-13分子筛;

15.优选所述硅源选自硅溶胶、白炭黑、硅酸钠和水玻璃中的至少一种,进一步地,硅源为硅溶胶。

16.优选所述铝源选自硫酸铝水合物、偏铝酸钠、异丙醇铝和拟薄水铝石中的至少一种,进一步地为偏铝酸钠。

17.优选步骤(1)中,所述凝胶1中sio2(硅源以sio2计)与al2o3(铝源以al2o3计)的摩尔比为1:(0.001~0.2)。

18.优选步骤(2)中,所述凝胶2中sio2(sio2来源于步骤1的硅源,硅源以sio2计)与ssz-13分子筛晶种的摩尔比为=1:(0.03~0.05)。

19.优选所述结构单元组装促进剂为四乙基氢氧化铵和/或二乙胺;所述初始凝胶中sio2:四乙基氢氧化铵:二乙胺的摩尔比为1:(0~0.012):(0~0.012)。

20.优选步骤(4)中搅拌时间为10-120min。

21.优选步骤(5)中,所述晶化时间为12-144h,晶化反应的温度为120-200℃。

22.优选步骤(5)中所述干燥时间为12-24h,干燥温度为100-120℃;所述焙烧时间为

6-10h,焙烧温度为540-600℃。

23.根据本发明的又一个方面,提供了一种cu-ssz-13分子筛的制备方法,包括将本发明所述的超低模板体系合成ssz-13分子筛的制备方法所制得的钠型ssz-13分子筛,使用硝酸铵溶液进行离子交换,得到氢型ssz-13分子筛;将氢型ssz-13分子筛在铜盐溶液中进行改性,得到cu-ssz-13分子筛。

24.所述铜盐为乙酸铜,硫酸铜和硝酸铜的一种或几种。

25.cu-ssz-13分子筛的制备方法具体包括在30-80℃搅拌条件下,用0.1-1.0mol/l的硝酸铵溶液离子交换30-180min,经抽滤洗涤、110℃干燥12-24h,重复3次,540℃-600℃焙烧3-6h得到氢型ssz-13分子筛;将氢型ssz-13分子筛在40-90℃条件搅拌下,用0.05-0.15mol/l的乙酸铜溶液改性1-12h,经抽滤洗涤、80-120℃干燥12-24h,540℃-600℃焙烧3-6h得到cu-ssz-13分子筛。

26.本发明还提供所述cu-ssz-13分子筛在柴油车尾气nox净化中的应用。

27.本发明中,如无特别说明,数值范围指范围内的任意值,且均包含端点值。

28.本发明的有益效果包括:

29.本发明在低n,n,n-三甲基-1-金刚烷氢氧化铵模板剂用量下,通过凝胶静态生长得到富含初级结构单元的凝胶3,消除低模板体系下的mor杂晶,并提高产物ssz-13分子筛的结晶度。进一步地,向凝胶3中加入结构单元组装促进剂,能够将凝胶3中得到的初级结构单元进行整理重排得到具有cha结构的结构单元。组装促进剂提供结构导向作用的同时,还提供ssz-13合成所需的碱度和水量促进初始凝胶中硅源和铝源的解聚,初始凝胶快速达到解聚和重排的动态平衡,从而加速构建次级结构单元,进一步提高产物ssz-13分子筛的结晶度。相较于其他技术,本技术模板剂用量大幅降低,模硅比(n(tmadaoh):n(sio2))小于等于0.01,所制备的ssz-13分子筛单釜收率高,且通过后续离子交换和cu离子改性,在柴油车尾气nox处理nh3-scr反应中表现出优异的性能。本发明合成体系无外加的碱源和水,工艺简单,大幅降低了生产成本,节约资源,且低模板剂体系符合绿色化工的发展理念。

附图说明

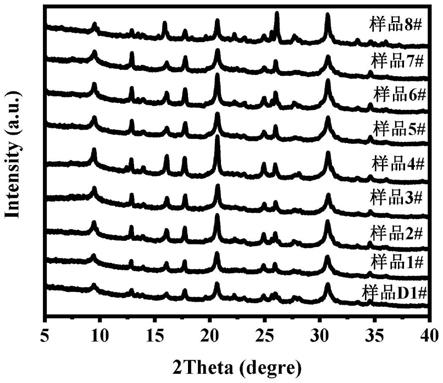

30.图1为本发明对比实施例1及实施例1-实施例8所制得的样品的x射线衍射(xrd)测试图。

31.图2为本发明对比实施例1及实施例1-实施例8所制得的样品的氮气物理吸附曲线和孔径分布图。

32.图3为本发明对比实施例1及实施例1-实施例4所制得的样品的钨灯丝扫描电镜(sem)测试图。

33.图4为本发明对比实施例1及实施例1-实施例4所制得的样品的

34.nh

3-scr反应测试图。

具体实施方式

35.下面结合实施例详述本发明,但本发明并不局限于这些实施例。

36.如无特别说明,本发明的实施例中的原料均通过商业途径购买、“室温”指25℃。如无特别说明,实施例中的分析方法均采用仪器的常规设置和常规分析方法。

1-金刚烷氢氧化铵(质量分数25.82%)中,机械搅拌条件下逐滴加入45.00g硅溶胶(质量分数为30%),搅拌1h形成混合凝胶1,之后加入0.62gssz-13晶种,搅拌20min形成混合凝胶2,室温下静态生长12h形成混合凝胶3,向混合凝胶3中加入0.20g二乙胺(质量分数为99%),搅拌30min得到初始凝胶,初始凝胶的摩尔比为硅源(以sio2计):铝源(以al2o3计):r:c2=1:0.1:0.01:0.012,其中,r为n,n,n-三甲基-1-金刚烷氢氧化铵,c2为二乙胺。初始凝胶中硅源(以sio2计)与ssz-13分子筛晶种的质量比为1:0.03。将初始凝胶转移到带有100ml聚四氟乙烯内衬的不锈钢反应釜中,150℃下静态晶化3天。晶化完成后,将反应釜迅速冷却至室温,产物通过抽滤、多次去离子水洗涤至中性,110℃干燥12h,得到钠型ssz-13分子筛。将钠型ssz-13分子筛按照一定升温程序进行焙烧除去有机模板剂,记为样品3#,所述升温程序与实施例1相同。其xrd图谱见图1,氮气物理吸附曲线及孔径分布图见图2,物理化学数据见表1,sem图见图3。

47.实施例4

48.室温下称取5.60g偏铝酸钠(al2o3的质量分数为41%)加入到1.84gn,n,n-三甲基-1-金刚烷氢氧化铵(质量分数25.82%)中,机械搅拌条件下逐滴加入45.00g硅溶胶(质量分数为30%),搅拌1h形成混合凝胶1,之后加入0.62gssz-13晶种,搅拌20min形成混合凝胶2,室温下静态生长12h形成混合凝胶3,向混合凝胶3中加入0.99g四乙基氢氧化铵(质量分数为40%)和0.20g二乙胺(质量分数为99%),搅拌30min得到初始凝胶,初始凝胶的摩尔比为硅源(以sio2计):铝源(以al2o3计):r:c1:c2=1:0.1:0.01:0.012:0.012,其中,r为n,n,n-三甲基-1-金刚烷氢氧化铵,c1为四乙基氢氧化铵,c2为二乙胺。初始凝胶中硅源(以sio2计)与ssz-13分子筛晶种的质量比为1:0.03。将初始凝胶转移到带有100ml聚四氟乙烯内衬的不锈钢反应釜中,150℃下静态晶化3天。晶化完成后,将反应釜迅速冷却至室温,产物通过抽滤、多次去离子水洗涤至中性,110℃干燥12h,得到钠型ssz-13分子筛。将钠型ssz-13分子筛按照一定升温程序进行焙烧除去有机模板剂,记为样品4#,所述升温程序与实施例1相同。其xrd图谱见图1,氮气物理吸附曲线及孔径分布图见图2,物理化学数据见表1,sem图见图3。

49.实施例5

50.操作同实施例4,不同之处是仅变换晶化时间,晶化时间为2天,记为样品5#,其xrd图谱见图1,氮气物理吸附曲线及孔径分布图见图2,物理化学数据见表1。

51.实施例6

52.操作同实施例4,不同之处是仅变换晶化时间,晶化时间为4天,记为样品6#,其xrd图谱见图1,氮气物理吸附曲线及孔径分布图见图2,物理化学数据见表1。

53.实施例7

54.操作同实施例4,不同之处是仅变换晶化温度,晶化温度为140℃,记为样品7#,其xrd图谱见图1,氮气物理吸附曲线及孔径分布图见图2,物理化学数据见表1。

55.实施例8

56.操作同实施例4,不同之处是仅变换晶化温度,晶化温度为160℃,记为样品8#,其xrd图谱见图1,氮气物理吸附曲线及孔径分布图见图2,物理化学数据见表1。

57.实施例9

58.操作同实施例4,不同之处是仅变换初始凝胶的摩尔比,初始凝胶的摩尔比为硅源

(以sio2计):铝源(以al2o3计):r:c1:c2=1:0.1:0.01:0.003:0.003,其中,r为n,n,n-三甲基-1-金刚烷氢氧化铵,c1为四乙基氢氧化铵,c2为二乙胺,记为样品9#,物理化学数据见表1。

59.实施例10

60.操作同实施例4,不同之处是仅变换初始凝胶的摩尔比,初始凝胶的摩尔比为硅源(以sio2计):铝源(以al2o3计):r:c1:c2=1:0.1:0.005:0.012:0012,其中,r为n,n,n-三甲基-1-金刚烷氢氧化铵,c1为四乙基氢氧化铵,c2为二乙胺,记为样品10#,物理化学数据见表1。

61.实施例11

62.操作同实施例4,不同之处是仅变换初始凝胶的摩尔比,初始凝胶的摩尔比为硅源(以sio2计):铝源(以al2o3计):r:c1:c2=1:0.1:0.001:0.012:0012,其中,r为n,n,n-三甲基-1-金刚烷氢氧化铵,c1为四乙基氢氧化铵,c2为二乙胺,记为样品11#,物理化学数据见表1。

63.实施例12

64.操作同实施例4,不同之处是仅变换初始凝胶的摩尔比,初始凝胶的摩尔比为硅源(以sio2计):铝源(以al2o3计):r:c1:c2=1:0.05:0.001:0.012:0.012,其中,r为n,n,n-三甲基-1-金刚烷氢氧化铵,c1为四乙基氢氧化铵,c2为二乙胺,记为样品12#,物理化学数据见表1。

65.实施例13

66.操作同实施例4,不同之处是仅变换静态生长时间,静态生长时间为4h,记为样品13#,物理化学数据见表1。

67.对比实施例1(非本发明)

68.室温下称取5.60g偏铝酸钠(al2o3的质量分数为41%)加入到1.84gn,n,n-三甲基-1-金刚烷氢氧化铵(质量分数25.82%)中,机械搅拌条件下逐滴加入45.00g硅溶胶(质量分数为30%),搅拌1h形成混合凝胶1,之后加入0.62gssz-13晶种,搅拌20min形成混合凝胶2,混合凝胶2的摩尔比为硅源:铝源(以al2o3计):r=1:0.1:0.01,其中,r为n,n,n-三甲基-1-金刚烷氢氧化铵;硅源(以sio2计)与ssz-13分子筛晶种的质量比为1:0.03。将混合凝胶2转移到带有100ml聚四氟乙烯内衬的不锈钢反应釜中,150℃下静态晶化3天。晶化完成后,将反应釜迅速冷却至室温,产物通过抽滤、多次去离子水洗涤至中性,110℃干燥12h,得到钠型ssz-13分子筛。将钠型ssz-13分子筛按照一定升温程序进行焙烧除去有机模板剂,记为样品d1#,上述升温程序与实施例1相同。其xrd图谱见图1,氮气物理吸附曲线及孔径分布图见图2,物理化学数据见表1,sem图见图3。

69.实施例14

70.对上述实施例制得的样品进行xrd表征,以样品d1#及样品1#-样品8#为例,其xrd谱图如图1所示,所有样品均出现ssz-13的特征峰。样品d1#出现较弱的ssz-13的特征峰,存在mor杂峰,表明只添加少量n,n,n-三甲基-1-金刚烷氢氧化铵模板剂所制备的样品的相对结晶度较低,出现杂晶;晶化前对凝胶进行静态生长后样品相对结晶度有一定的提高,且杂晶消失,如样品1#的xrd图所示,表明静态生长可以消除样品中的杂晶;在静态生长的基础上添加结构单元组装促进剂后,样品结晶度相较于样品1#都有明显提升,且无杂晶,如样品

2-4#的xrd图所示,表明结构单元组装促进剂四乙基氢氧化铵和二乙胺可以大幅提升样品的结晶度;样品5#-样品8#结晶度较好,说明该合成体系稳定,在较宽的晶化时间和温度内都可以制备出结晶度高的ssz-13样品。

71.实施例15

72.对上述实施例制得的样品进行氮气物理吸附表征,以样品d1#及样品1#-样品8#为例,具体结果如图2所示。

73.表1不同样品的物理参数

[0074][0075]

实施例16

[0076]

将上述实施例1-实施例4、对比实施例1所制备的钠型ssz-13分子筛,分别在50℃搅拌条件下,用0.4mol/l的硝酸铵溶液离子交换60min,经抽滤洗涤、110℃干燥12h,重复3次,540℃焙烧3h得到氢型ssz-13分子筛;将氢型ssz-13分子筛在60℃条件搅拌下,用0.05mol/l的乙酸铜溶液改性5h,经抽滤洗涤、110℃干燥12h,540℃℃焙烧3h得到cu-ssz-13分子筛。将所制备的cu-ssz-13进行压片,粉碎,20-40目筛子过目,取0.6g样品在固定床反应器测试nh

3-scr反应,反应混合气组成为:30000ppmno、30000ppmnh3、20%o2,平衡气为n2,体积空速为120000h-1

,反应温度为100-600℃,采用山东爱亿普环保科技股份有限公司的便携式活性评价装置分析反应出口气体浓度,反应数据如图3及表2所示,表明本发明所制备的cu-ssz-13分子筛催化剂在nh

3-scr反应中有较高的nox转化活性,特别是样品2-样品4#在低温段具有优异的nox转化活性。

[0077]

表2 cu-ssz-13分子筛催化剂在nh

3-scr反应中有较高的nox转化活性

[0078][0079]

综上,可以看出,低模板剂n,n,n-三甲基-1-金刚烷氢氧化铵用量下产生的mor杂晶,可以通过凝胶静态生长、或凝胶静态生长后加入结构单元组装促进剂来消除,并提升极低模板剂n,n,n-三甲基-1-金刚烷氢氧化铵用量下样品的结晶度,且cu离子改性后应用于nh

3-scr反应中,有较高的活性,且整个流程简单,成本低,产量高。

[0080]

以上所述,仅是本发明的几个实施例,并非对本发明做任何形式的限制,虽然本发明以较佳实施例揭示如上,然而并非用以限制本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1