一种镀类碳膜的红外硫系玻璃镜片及其制备方法和应用与流程

1.本发明属于红外光学材料技术领域,具体涉及一种镀类碳膜的红外硫系玻璃镜片及其制备方法和应用。

背景技术:

2.远红外玻璃是以ge、as、se、sb为主要元素所形成材料玻璃(又称为硫系玻璃)。由于其特殊的结构及组分,在2-14μm之间具有良好的透过率、极低的折射率温度热系数和色散性、易制备等优点,因此远红外玻璃是一种在红外应用上很广的红外光学玻璃。已广泛应用于军用光学系统、红外热像仪光学镜头、民用车载夜视等相关领域。在实际使用中镜头的外露镜片窗口片,会受到灰尘或砂粒等在玻璃表面的摩擦,而使镜片表面产生粗细不均的划伤、划痕。粗细不均的划伤、划痕直接影响到镜头的美观度以及窗口片的强度,也会导致红外镜片的光学透过率降低。

3.针对以上问题,如果是ge材片或是si材片,则可直接利用碳膜机制镀dlc类金刚石膜(dlc膜又称碳膜)来实现。因为ge、si均属于半导体材料,在碳膜机制镀沉积dlc膜过程中,应力可随镜片导电在制镀中释放并且也可得到较均匀的dlc类金刚石膜。但针对红外硫系玻璃,因其材质的特殊性,其本身不属半导体材质,材质较软和脆,极容易受外力损伤和破裂。如果直接用碳膜机制镀dlc碳膜的话,所制镀的碳膜会有较多的缺陷,dlc膜在后续使用中存在诸多不稳定的因素,如膜的均匀性差、放置长时间后膜应力释放产生膜龟裂掉膜等。如果直接使用现有技术方法镀制一层氧化铝会产生以下多种影响红外镜片性能的不良缺点:(1)不但未能满足红外光学薄膜光谱需求规格透过率,也会因氧化铝的光学特性在0.14-6μm波长透过,在6μm以后透过则是吸收,致远红外长波6-12μm透过率被吸收掉,达不到所需求红外8-12μm透过率95%的要求;(2)红外镜片硫系玻璃材质较脆,极容易受外力损伤和破裂;仅在玻璃窗口片表面镀一层氧化铝膜并不能真正起到保护窗口片基板作用,窗口片与风砂接触表面仍然极容易产生与灰尘、风砂磨擦划伤或受力破损。在研究中会重点关注表面膜层,虽有已有一些膜层的设计,但是在耐磨、耐浸水、耐高低温上仍存在不足。

4.因此,亟需提供一种红外硫系玻璃镜片,能够满足红外线8-12μm透过率不小于95%的要求,且具有良好的耐磨性、耐高低温性和耐浸水性。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种镀类碳膜的红外硫系玻璃镜片,能够满足红外线8-12μm透过率不小于95%的要求,且具有良好的耐磨性、耐高低温性和耐浸水性。本发明也提供了该红外硫系玻璃镜片的制备方法和应用。

6.本发明第一方面提供了一种镀类碳膜的红外硫系玻璃镜片。

7.具体的,一种镀类碳膜的红外硫系玻璃镜片,包括玻璃基片和依次设置于所述玻璃基片上的功能层和保护层,所述功能层包括至少一个zns层、至少一个ybf3层和至少一个

ge层,所述保护层包括alsi层和聚硅氧烷层(chsiox)。

8.优选的,所述功能层由内至外依次为第一ybf3层、第一zns层、ge层、第二zns层、第二ybf3层和第三zns层。

9.优选的,所述保护层由内至外依次为alsi层和聚硅氧烷层(chsiox)。

10.优选的,所述第一ybf3层的厚度为200-320nm;进一步优选的,所述第一ybf3层的厚度为220-300nm。

11.优选的,所述第一zns层的厚度为100-200nm;进一步优选的,所述第一zns层的厚度为130-200nm。

12.优选的,所述ge层的厚度为50-150nm;进一步优选的,所述ge层的厚度为80-140nm。

13.优选的,所述第二zns层的厚度为100-200nm;进一步优选的,所述第二zns层的厚度为130-200nm。

14.优选的,所述第二ybf3层的厚度为800-1300nm;进一步优选的,所述第二ybf3层的厚度为950-1300nm。

15.优选的,所述第三zns层的厚度为100-200nm;进一步优选的,所述第三zns层的厚度为130-200nm。

16.优选的,所述alsi层的厚度为30-100nm;进一步优选的,所述alsi层的厚度为40-90nm。

17.优选的,所述聚硅氧烷层的厚度为5-40nm;进一步优选的,所述聚硅氧烷层的厚度为5-30nm。

18.本发明第二方面提供了一种镀类碳膜的红外硫系玻璃镜片的制备方法。

19.具体的,一种镀类碳膜的红外硫系玻璃镜片的制备方法,包括以下步骤:

20.将玻璃基片置于镀膜机中,依次在所述玻璃基片的表面依次蒸镀所述功能层和所述保护层,制得所述镀类碳膜的红外硫系玻璃镜片。

21.优选的,在所述蒸镀的过程之前,还包括清扫和一次烘烤的过程。

22.优选的,所述清扫的过程为采用氩离子源清扫所述玻璃基片10-40min。

23.优选的,所述一次烘烤的过程为于80-150℃下烘烤50-120min;进一步优选的,所述一次烘烤的过程为于100-150℃下烘烤50-80min。

24.优选的,在所述蒸镀的过程之后,还包括二次烘烤的过程。

25.优选的,所述二次烘烤的过程为于80-150℃下烘烤20-60min,冷却50-120min;进一步优选的,所述二次烘烤的过程为于100-150℃下烘烤20-40min,冷却80-120min。

26.本发明第三方面提供了一种镀类碳膜的红外硫系玻璃镜片的应用。

27.具体的,所述镀类碳膜的红外硫系玻璃镜片在红外热像仪中的应用。

28.一种红外热像仪,包含上述镀类碳膜的红外硫系玻璃镜片。

29.相对于现有技术,本发明的有益效果如下:

30.本发明在玻璃基片上设置功能层和保护层,以zns层、ybf3层和ge层作为功能层,以alsi层和聚硅氧烷层作为保护层,通过对功能层和保护层组分的选择,使制得的红外硫系玻璃镜片,均匀性好,再现性强,能够满足红外线8-12μm透过率大于95%的要求,且具有良好的耐磨性、耐高低温性和耐浸水性。

附图说明

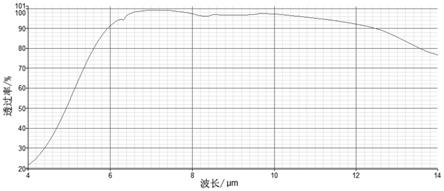

31.图1为实施例1制得的镀类碳膜的红外硫系玻璃镜片的红外分光透过率图;

32.图2为实施例3制得的镀类碳膜的红外硫系玻璃镜片的红外分光透过率图。

具体实施方式

33.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

34.在以下实施例和对比例中,alsi膜层(硅铝混合物材料)购买于福建阿石创新材料股份有限公司,其在550nm下折射率为1.48;chsiox(聚硅氧烷)购买于南京睿扬光电技术有限公司,其在550nm下折射率为1.46;透过波段在300-7000nm;ge层、zns层、ybf3层膜料为本领域常见光学膜料。以下实施例或对比例中其他原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

35.实施例1

36.一种镀类碳膜的红外硫系玻璃镜片,包括玻璃基片和依次设置于玻璃基片上的功能层和保护层,功能层包由内至外依次为厚度为220nm的第一ybf3层、厚度为135nm的第一zns层、厚度为88nm的ge层、厚度为142nm的第二zns层、厚度为970nm的第二ybf3层和厚度为146nm的第三zns层;保护层由内至外依次为厚度为60nm的alsi层和厚度为13nm的聚硅氧烷层(chsiox)。

37.一种镀类碳膜的红外硫系玻璃镜片的制备方法,包括以下步骤:

38.将待镀膜的红外硫系玻璃镜片置于ar蒸镀镀膜机中,待真空压力小于3

×

10-4

pa后,启动氩离子源清扫镜片30min后,在130℃温度下烘烤60min,然后依次在镜片表面用钼舟阻蒸镀及电子枪蒸镀方式依次蒸镀厚度为220nm的第一ybf3层、厚度为135nm的第一zns层、厚度为88nm的ge层、厚度为142nm的第二zns层、厚度为970nm的第二ybf3层和厚度为146nm的第三zns层,以及厚度为60nm的alsi层和厚度为13nm的聚硅氧烷层(chsiox)。蒸镀完成后,在130℃下烘烤30min,再冷却120min。制得镀类碳膜的红外硫系玻璃镜片。

39.实施例2

40.一种镀类碳膜的红外硫系玻璃镜片,包括玻璃基片和依次设置于玻璃基片上的功能层和保护层,功能层包由内至外依次为厚度为275nm的第一ybf3层、厚度为148nm的第一zns层、厚度为98nm的ge层、厚度为165nm的第二zns层、厚度为1100nm的第二ybf3层和厚度为169nm的第三zns层;保护层由内至外依次为厚度为48nm的alsi层和厚度为18nm的聚硅氧烷层(chsiox)。

41.一种镀类碳膜的红外硫系玻璃镜片的制备方法,包括以下步骤:

42.将待镀膜的红外硫系玻璃镜片置于ar蒸镀镀膜机中,待真空压力小于3

×

10-4

pa后,启动氩离子源清扫镜片20min后,在110℃温度下烘烤60min,然后依次在镜片表面用钼舟阻蒸镀及电子枪蒸镀方式依次蒸镀厚度为275nm的第一ybf3层、厚度为148nm的第一zns层、厚度为98nm的ge层、厚度为165nm的第二zns层、厚度为1100nm的第二ybf3层和厚度为169nm的第三zns层,以及厚度为48nm的alsi层和厚度为18nm的聚硅氧烷层(chsiox)。蒸镀完成后,在110℃下烘烤50min,再冷却110min。制得镀类碳膜的红外硫系玻璃镜片。

43.实施例3

44.一种镀类碳膜的红外硫系玻璃镜片,包括玻璃基片和依次设置于玻璃基片上的功能层和保护层,功能层包由内至外依次为厚度为265nm的第一ybf3层、厚度为168nm的第一zns层、厚度为128nm的ge层、厚度为172nm的第二zns层、厚度为1260nm的第二ybf3层和厚度为160nm的第三zns层;保护层由内至外依次为厚度为40nm的alsi层和厚度为24nm的聚硅氧烷层(chsiox)。

45.一种镀类碳膜的红外硫系玻璃镜片的制备方法,包括以下步骤:

46.将待镀膜的红外硫系玻璃镜片置于ar蒸镀镀膜机中,待真空压力小于3

×

10-4

pa后,启动氩离子源清扫镜片15min后,在80℃温度下烘烤60min,然后依次在镜片表面用钼舟阻蒸镀及电子枪蒸镀方式依次蒸镀厚度为265nm的第一ybf3层、厚度为168nm的第一zns层、厚度为128nm的ge层、厚度为172nm的第二zns层、厚度为1260nm的第二ybf3层和厚度为160nm的第三zns层,以及厚度为40nm的alsi层和厚度为24nm的聚硅氧烷层(chsiox)。蒸镀完成后,在80℃下烘烤60min,再冷却80min。制得镀类碳膜的红外硫系玻璃镜片。

47.实施例4

48.一种镀类碳膜的红外硫系玻璃镜片,包括玻璃基片和依次设置于玻璃基片上的功能层和保护层,功能层包由内至外依次为厚度为272nm的第一ybf3层、厚度为152nm的第一zns层、厚度为112nm的ge层、厚度为172nm的第二zns层、厚度为1200nm的第二ybf3层和厚度为165nm的第三zns层;保护层由内至外依次为厚度为86nm的alsi层和厚度为15nm的聚硅氧烷层(chsiox)。

49.一种镀类碳膜的红外硫系玻璃镜片的制备方法,包括以下步骤:

50.将待镀膜的红外硫系玻璃镜片置于ar蒸镀镀膜机中,待真空压力小于3

×

10-4

pa后,启动氩离子源清扫镜片30min后,在100℃温度下烘烤60min,然后依次在镜片表面用钼舟阻蒸镀及电子枪蒸镀方式依次蒸镀厚度为272nm的第一ybf3层、厚度为152nm的第一zns层、厚度为112nm的ge层、厚度为172nm的第二zns层、厚度为1200nm的第二ybf3层和厚度为165nm的第三zns层,以及厚度为86nm的alsi层和厚度为15nm的聚硅氧烷层(chsiox)。蒸镀完成后,在100℃下烘烤30min,再冷却100min。制得镀类碳膜的红外硫系玻璃镜片。

51.实施例5

52.实施例5与实施例2的区别在于,将实施例2中厚度为18nm的聚硅氧烷层替换为厚度为50nm的聚硅氧烷层,其余膜层和膜层制备方法同实施例2。

53.实施例6

54.实施例6与实施例2的区别在于,将实施例2中厚度为48nm的alsi层替换为厚度为20nm的alsi层,其余膜层和膜层制备方法同实施例2。

55.实施例7

56.实施例7与实施例2的区别在于,交换实施例2中alsi层与聚硅氧烷层的位置,即alsi层在最外层,其余膜层、膜层厚度和制备方法同实施例2。

57.对比例1

58.对比例1与实施例2的区别在于,不蒸镀alsi层,其余膜层和膜层制备方法同实施例2。

59.对比例2

60.对比例2与实施例2的区别在于,不蒸镀聚硅氧烷层,其余膜层和膜层制备方法同

实施例2。

61.对比例3

62.对比例3与实施例2的区别在于,不蒸镀ge层,其余膜层和膜层制备方法同实施例2。

63.产品效果测试

64.1.按照国标gjb/t 2485-95测试实施例和对比例制备的镀类碳膜的红外硫系玻璃镜片,测试项目包括水溶性测试、耐低温测试、耐高温测试、耐高低温冲击测试、耐盐雾测试、附着力测试和耐摩擦性测试。

65.(1)水溶性测试

66.测试方法:将镜片放入装有纯水的水盆里,纯水要完全浸没镜片表面,浸泡24h后擦拭干净确认镜片表面有无掉膜现象。

67.经测试,实施例1-6和对比例3制备的红外硫系玻璃镜片表面有无掉膜现象,实施例7出现些许模糊,对比例1和对比例2出现掉膜现象。由此可见,保护层alsi层与聚硅氧烷层对耐水性的影响较大,改变两者的位置也会对耐水性产生一定的影响。

68.(2)低温测试

69.将试样置于恒温恒湿试验机中,于-40℃下测试48h,然后于11w台灯下反射目视检查镜片膜层表面质量。

70.经测试,实施例1-6和对比例1、3制备的红外硫系玻璃镜片的表面基本无变化。实施例7和对比例2出现膜层不稳定的现象。由此可见,alsi层处于最外层不利于镜片耐低温。

71.(3)高温测试

72.将试样置于恒温恒湿试验机中,于85℃下测试48h,然后于11w台灯下反射目视检查镜片膜层表面质量。

73.经测试,实施例1-7和对比例1-3制备的红外硫系玻璃镜片的表面基本无变化。所有镜片均具有良好的耐高温性。

74.(4)恒温恒湿实验

75.将试样置于恒温恒湿试验机中,于60℃,95%的相对湿度下测试48h,然后于11w台灯下反射目视检查镜片膜层表面质量。

76.经测试,实施例1-7和对比例1-3制备的红外硫系玻璃镜片的表面基本无变化,质量良好。所有镜片均具有良好的耐高湿温性。

77.(5)高低温冲击试验

78.将试样置于冷热冲击试验机中,于-40℃下试验30min,然后80℃下试验30min,进行24个循环。然后于11w台灯下反射目视检查陪镀片膜层表面质量,后再测试附着力。

79.经测试,实施例1-7制备的红外硫系玻璃镜片的膜层表面质量良好,对比例1-3制备的红外硫系玻璃镜片出现掉膜、模糊的现象。

80.(6)盐雾测试

81.将试样置于智能型全自动盐雾试验机中,盐雾实验12天,然后11w台灯下反射目视检查镜片膜层表面质量。

82.经测试,实施例1-6和对比例3制备的红外硫系玻璃镜片的膜层表面质量良好,实施例7和对比例1、2制备的红外硫系玻璃镜片出现掉膜、模糊的现象。

83.(7)附着力测试

84.采用带气压表的硅胶吸笔装置,使用直径3cm的硅胶吸笔头,0.4mp负压(相当于5.66n/cm2)吸附镜片膜层表面上,垂直迅速拉起笔头,确认有无脱膜。

85.经测试,实施例1-7和对比例1-3制备的红外硫系玻璃镜片的膜层表面质量良好,无脱膜现象。

86.(8)耐摩擦性测试

87.采用1kg/cm2力度在表面膜层来回摩擦500次,实施例1-6和对比例3制备的红外硫系玻璃镜片的膜层表面质量良好,无伤痕;实施例7和对比例1、2制备的红外硫系玻璃镜片出现伤痕。保护层的组分以及位置对耐摩擦性的影响较大。

88.2.采用spectrμm two红外光谱仪测试实施例和对比例制备的镀类碳膜的红外硫系玻璃镜片的在波长为8-12μm的红外分光透过率。测试结果见表1。

89.表1

90.项目透过率/%实施例196.1408实施例296.1506实施例396.1467实施例496.1426实施例595.0055实施例695.0102实施例796.1235对比例196.1521对比例296.1512对比例396.1508

91.由表1可知,实施例1-7和对比例1-3制备的红外硫系玻璃镜片的透过率大于95%。其中实施例1和实施例3的红外分光透过率图分别见图1和图2。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1