一种抗硫酸盐侵蚀混凝土及其制备方法与流程

1.本发明涉及混凝土制备技术领域,具体为一种抗硫酸盐侵蚀混凝土及其制备方法。

背景技术:

2.我国地域广阔,气候环境复杂,由环境带来的各类侵蚀对混凝土造成的性能力劣化相当严重,严重威胁着我国沿海地区的大量混凝土结构建筑的安全,在各类盐类侵蚀中,尤以硫酸盐侵蚀所带来的损害最为严重,环境中的so

42-会进入混凝土内部,与水泥的水化产物中的ca(oh)2生成钙矾石,其内部组分中含有大量的结晶水,且体积为生成产物的2.5倍,因此当发生硫酸盐侵蚀时,由于侵蚀所生成的钙矾石不仅会侵占原矿物的位置,还会由于体积膨胀,对其余位置的矿物造成挤压,最终时混凝土的孔径由于毛细管内压力过大而造成损害,并最终积累为宏观机械强度的下降,这限制了其在盐碱环境中的应用。

技术实现要素:

3.本发明的目的在于提供一种基于透明质酸的创口止血修复凝胶及其制备方法,以解决上述背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种抗硫酸盐混凝土,其特征在于:所述抗硫酸盐混凝土由混凝土基体与抗侵蚀涂层组成;

5.其中,按重量份数计,所述混凝土基体包括以下组分:60-70份抗硫酸盐水泥、120-140份粗骨料、90-120份细骨料、20-30份高炉矿渣、40-60份拌合水a,3-5份pva纤维与1-3份外加剂a;

6.所述抗侵蚀涂层包含以下组分:4-6份硫铝酸盐水泥、9-12份细骨料、1.5-2.5份硅灰、3-4.5份拌合水b、0.1-0.3份外加剂b、0.3-0.5份炭黑、0.3-0.5份纳米氧化锌与1-2份改性橡胶粉。

7.混凝土作为一种多孔建筑材料,其内部遍布着各类孔径,在发生外部侵蚀时,外部入侵的化学物质会随着混凝土内部的孔径向其内部扩散,并与孔径周围的ca(oh)2反应,生成各类对混凝土机体造成强度损害的物质,最终造成混凝土强度下降。

8.混凝土中,水泥作为胶结料,起着将其内部的粗骨料与细骨料胶结一起,使混凝土产生强度的作用。在发生硫酸盐侵蚀时,环境中的so

42-会进入混凝土内部,与首先水泥的水化产物中的ca(oh)2生成钙矾石,钙矾石是溶解度非常小的盐类矿物,其内部组分中含有大量的结晶水,且体积为生成产物的2.5倍,因此当发生硫酸盐侵蚀时,由于侵蚀所生成的钙矾石不仅会侵占原矿物的位置,还会由于体积膨胀,对其余位置的矿物造成挤压,最终时混凝土的孔径由于毛细管内压力过大而造成损害,并最终积累为宏观机械强度的下降。

9.本发明在制备混凝土基体与抗侵蚀涂层时,特选用了抗硫酸盐水泥,与一般水泥比较,抗硫酸盐水泥降低了水泥熟料中c3s与c3a的含量,增加了c2s与c4af的含量。在水泥的水化产物中,c3a的水化产物为c3ah6,极易与硫酸盐反应,生成钙矾石,c3s的主要水化产

物为ca(oh)2,相较于c2s的水化产物,c3s的水化产物生成的ca(oh)2较多,且c3s与c3a在水泥的早期水化阶段便会放出大量的水化热,使得水泥料浆的温度急剧上升,在进行混凝土的浇筑时,由于其内部水化热的积累无法即使排出,在其形成的混凝土基体中,还会形成由热应力带来的微裂纹,进一步加剧混凝土强度的下降。

10.且本发明在制备混凝土基体与抗侵蚀涂层时还添加了硅灰与高炉矿渣作为活性掺合料使用,硅灰与高炉矿渣其本身与水混合后不会发生硬化,但当其与水泥混合使用时,受水泥浆料碱性激发影响,硅灰与高炉矿渣同样会有部分发生水化,共同提供混凝土的胶结强度,且硅灰与高炉矿渣粒径比水泥矿物粒子小1-2个尺寸,在水泥水化后,硅灰与高炉矿渣会填充在水泥水化后形成的孔径内部,阻止外部组分与水气的侵袭,减小侵蚀损害。

11.进一步的,所述粗骨料为粒径为55-110mm的破碎石子,所述细骨料为粒径为1-5mm的水洗砂。

12.进一步的,所述pva纤维长度为3-6mm。。

13.进一步的,按重量份数计,所述外加剂a包括1.8-6.5份减水剂、1-2.5份缓凝剂;所述外加剂b包括2-4.5剂、0.5-1份早强剂;其中所述减水剂为萘系减水剂、聚羧酸减水剂、磺系减水剂中的任意一种,所述缓凝剂为木质素类缓凝剂,所述早强剂为硫酸盐类早强剂与有机胺类早强剂中的任一种。

14.混凝土中水分是产生孔隙的主要原因,在水泥水化,并不断固化的过程中,水泥中的熟料矿物会逐渐吸收水泥料浆中的水分,形成水化矿物并提供强度,在水化后期的阶段,此时混凝土已经趋于固化,混凝土中的体积趋于固定,此时混凝土中的水分仍在不断被熟料吸收转化为水化矿物,由于混凝土的总体积趋于固定,此时水分被吸收后形成的孔隙无法被填充,最终形成遍布混凝土内部的孔径。

15.水泥的理论水灰比为0.237,当水泥与拌合水达到此比例后,在理论上水泥即可完全水化,但由于混凝土中骨料的存在,在混凝土制备时,骨料表面的润湿会使水分耗量增加,为避免水分对混凝土强度带来过多影响,因此本发明在制备混凝土基体时,提前使用拌合水喷洒于粗骨料表面,使其润湿,在与水泥浆料的拌合过程中,由于粗骨料表面已经被润湿,其表面微观结构中含有的气泡提前被水分所取代,当水泥料浆与其接触时,水泥料浆中的水泥熟料会接触到粗骨料表面的润湿水,从而快速依附在粗骨料表面并进行水化反应,形成水化矿物包裹在粗骨料表面产生胶结,避免由于避免在搅拌时由于骨料未被润湿而掠夺水泥料浆中的水分,造成流动度下降的问题,并且可以解决未润湿的粗骨料由于其表面微观结构中夹杂的气泡,造成界面结合强度低,水化产物结构松散,易被侵蚀的缺点。

16.除去环境中的硫酸盐侵蚀外,环境中所带有的菌类同样会对混凝土造成侵蚀,并且混凝土中为增强强度,通常还会添加钢筋以增加其应变性能,但在厌氧环境下,硫酸盐还原菌会催化so

42-,使其氧化混凝土孔径内吸附的氢,造成析氢反应,促进腐蚀过程中的阴极去极化作用,从而促使钢筋发生析氢腐蚀。

17.阳极:fe-2e=fe

2+

18.h2o=h

+

+oh-19.阴极:h

+

+e=h(吸附在铁表面上)

20.so

42-+8h=s

2-+4h2o(srb的去极化作用)

21.fe

2+

+s

2-=fes(二次腐蚀产物)

22.fe

2+

+2oh-=fe(oh)2(二次腐蚀产物)

23.因此本发明在制备抗侵蚀涂层时,添加了纳米氧化锌粒子,纳米氧化锌有着极强的抑菌能力,纳米氧化锌中的锌离子会与细菌表面的细胞膜结合,并与其上所含有的羟基、羧基反应,破坏细胞膜结构,因此当环境中的微生物入侵混凝土时,会首先与带有纳米氧化锌的抗侵蚀涂层接触,对其内部微生物进行灭活,防止其进入混凝土内部。

24.一种抗硫酸盐侵蚀混凝土的制备方法,包括以下步骤:

25.s1.制备混凝土基体

26.s11.称取重量份数的抗硫酸盐水泥、高炉矿渣,置于混凝土搅拌机内干混2-5min;

27.s12.使用喷雾剂将第一部分拌合水a喷散于粗骨料表面,使其表面润湿;

28.s13.将外加剂a于第二部分拌合水a中,搅拌均匀后加入搅拌机内,同抗硫酸盐水泥、高炉矿渣搅拌,搅拌1-3min后加入pva纤维,搅拌均匀,得到水泥料浆;

29.s14.向水泥料浆内部加入细骨料与步骤s2中润湿过的粗骨料,继续拌合2-4min,养护后即可得所述混凝土基体;

30.s2.制备抗侵蚀涂层

31.s21.将硫铝酸盐水泥、硅灰置于混凝土搅拌机内干混2-5min;

32.s22.将外加剂、炭黑、纳米氧化锌与改性橡胶粉加入到拌合水b中,搅拌均匀,加入混凝土搅拌机内,搅拌2-3min;

33.s23.将细骨料加入混凝土搅拌机内,继续搅拌1-3min,得到抗侵蚀涂层拌合料;

34.s24.使用5-8%浓度的硅烷偶联剂溶液将混凝土基体表面润湿,将抗侵蚀涂层拌合料涂覆在混凝土基体表面,即可得所述抗侵蚀涂层;

35.s3.对结合在一起的混凝土基体与抗侵蚀涂层进行养护,即可得所述抗硫酸盐侵蚀混凝土。

36.本发明在制备抗侵蚀涂层时选用了硫铝酸盐水泥,不同于硅酸盐水泥的主要水化产物为ca(oh)2,硫铝酸盐水泥的主要水化产物为aft,即造成硅酸盐水泥硫酸盐侵蚀后生成的主要产物,因而硫铝酸盐水泥对硫酸盐侵蚀有着极高的抗性,然而硫铝酸盐水泥其水化后强度较低,在水化28天后如环境发生变化较大,甚至会出现强度倒缩的现象,为保证混凝土强度,本发明使用属于硅酸盐类水泥的抗硫酸盐水泥作为混凝土基体胶结料,使用硫铝酸盐水泥作为抗侵蚀涂层的胶结料。

37.进一步的,所述改性橡胶粉的制备方法,包括以下步骤:将sis橡胶粉碎为颗粒状,将颗粒状的sis分散于丙酮溶液内,使用胶体磨研磨120-240min,研磨结束后加热至80-120℃蒸发去除丙酮得到sis橡胶粉末,对其使用饱和高锰酸钾溶液浸泡处理,加热溶液至70-90℃,向其内滴加浓度30-40%的硫酸溶液为,浸泡30-120min后离心分离橡胶粉,使用超声波分散于硅烷偶联剂内20-30min,离心获得改性橡胶粉。

38.本发明所使用的橡胶为sis橡胶,未进行过的改性的sis橡胶为憎水材料,其与水泥浆料的相融性差,易在水泥料浆中分层,造成水泥料浆的均一性发生变化,导致混凝土组织结构均匀性下降,从而发生溃缩、析碱甚至剥落等现象。为避免此状况发生,本发明使用具有强氧化性的高锰酸钾对sis橡胶表面进行处理,高锰酸钾中的mno

4-具有极强的氧化性,可以掠夺橡胶分子中的碳碳双键中的电子,使其生成羟基与羧基等极性基团,但是高锰酸钾在水中溶解度较低,为加速处理速度,本发明在对加热溶液的同时还加入了硫酸溶液,在

对橡胶进行酸性腐蚀的同时,对溶液进行酸化,使得高锰酸钾的氧化速度进一步加快,加速氧化进程侵蚀,从而使其表面形成大量的活性基团与断枝。

39.硅烷偶联剂kh-560的分子式为ch2chch2o(ch2)3si(och3)3,其内部具有环氧官能团,而kh-550的分子式为h2nch2ch2ch2si(oc2h5)3,其内部官能团为氨基官能团,橡胶分子是一种长链分子,经氧化腐蚀后,其支链上遍布大量的羟基与羧基,与环氧官能团有着更为出色的结合能力,因此本发明特使用kh-560硅烷偶联剂对橡胶分子进行改性,增强了橡胶分子与水泥料浆的相容性。改性橡胶粉掺杂在抗侵蚀涂层中时,可增加抗侵蚀涂层的韧性,并减少混凝土基体与抗侵蚀涂层之间由于热力导致的形变应力,进一步增强涂层的结合强度。

40.同时,为了避免外部涂层受日光直射,对涂层中的橡胶分子造成性能劣化,本发明还添加了炭黑组分,炭黑对紫外光有着较好的吸收能力,且当橡胶分子受紫外线照射分解产生自由基时,炭黑表面的含氧官能团与自由基进行反应,防止自由基对橡胶分子的进一步破坏。且炭黑还有着优良的耐磨性能,可以提供给抗侵蚀涂层更优异的抗冲击能力,增强其使用寿命。

41.进一步的,按重量份数计,所述第一部分拌合水a与第二部分拌合水a的比例为(1-1.5):(4-5)。

42.进一步的,步骤24中,所述涂覆方式为喷涂,涂覆厚度为2-5mm。

43.进一步的,所述硅烷偶联剂为kh-560型硅烷偶联剂。

44.进一步的,所述橡胶粉末粒径为4-10μm。

45.与现有技术相比,本发明所达到的有益效果是:本发明制备的抗硫酸盐侵蚀混凝土由混凝土基体与抗侵蚀涂层组成,在制备混凝土基体时,本发明使用了抗硫酸盐水泥并添加了混凝剂,来降低水泥水化时的水化热释放,防止其由于热应力造成的水泥微裂缝,并且本发明利用减水剂减少了水泥拌合水用量,进一步降低了水泥的用水量,降低其孔隙率。在制备抗侵蚀涂层时,本发明使用了强氧化性的高锰酸钾溶液处理橡胶粒子,对其改性加入水泥中是制备的抗侵蚀涂层可以抵抗热膨胀系数不匹配造成的应力,使得抗侵蚀涂层可以与混凝土基体更好的结合在一起,提供更强的抗硫酸盐侵蚀能力。

具体实施方式

46.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.实施例1

48.s1.制备混凝土基体

49.s11.按重量份数计,称取60份抗硫酸盐水泥、20份高炉矿渣,置于混凝土搅拌机内干混5min;

50.s12.使用喷雾剂将10份拌合水a喷散于120份粗骨料表面,使其表面润湿;

51.s13.将2.5份萘系减水剂与1份木质素类缓凝剂溶解于40份水中,搅拌均匀后加入搅拌机内,同抗硫酸盐水泥、高炉矿渣搅拌,搅拌3min后加入3份pva纤维,搅拌均匀,得到水

泥料浆;

52.s14.向水泥料浆内部加入120份细骨料与步骤s2中润湿过的粗骨料,继续拌合3min,养护后即可得所述混凝土基体;

53.s2.制备抗侵蚀涂层

54.s21.将4份抗硫酸盐水泥、1.5份硅灰置于混凝土搅拌机内干混5min;

55.s22.将0.2份萘系减水剂、0.05份硫酸盐早强剂、0.3份纳米氧化锌、0.3份炭黑与1份改性橡胶粉加入到拌合水b中,搅拌均匀,加入混凝土搅拌机内,搅拌3min;

56.其中,改性橡胶粉的制备,包括以下步骤:

57.将2份sis橡胶粉碎为颗粒状,将颗粒状的sis分散于丙酮溶液内,使用胶体磨研磨240min,研磨结束后加热至80℃蒸发去除丙酮得到sis橡胶粉末,对其使用饱和高锰酸钾溶液浸泡处理,加热溶液至90℃,向其内滴加浓度30%的硫酸溶液为,浸泡120min后离心分离橡胶粉,使用频率为20khz的超声波分散于硅烷偶联剂kh-560内20min,离心获得改性橡胶粉;

58.s23.将细骨料加入混凝土搅拌机内,继续搅拌3min,得到抗侵蚀涂层拌合料;

59.s24.将混凝土基体表面使用浓度为30%的kh-560溶液润湿,将抗侵蚀涂层拌合料喷涂涂覆在混凝土表面,涂覆厚度为2mm,即可得所述抗侵蚀涂层;

60.s3.对结合在一起的混凝土基体与抗侵蚀涂层进行养护,即可得所述抗硫酸盐侵蚀混凝土。

61.实施例2

62.与实施例1比较,本实施例在制备抗侵蚀涂层时,增加了改性橡胶的掺加比例。

63.s1.制备混凝土基体

64.s11.按重量份数计,称取60份抗硫酸盐水泥、20份高炉矿渣,置于混凝土搅拌机内干混5min;

65.s12.使用喷雾剂将10份拌合水a喷散于120份粗骨料表面,使其表面润湿;

66.s13.将2.5份萘系减水剂与1份木质素类缓凝剂溶解于40份水中,搅拌均匀后加入搅拌机内,同抗硫酸盐水泥、高炉矿渣搅拌,搅拌3min后加入3份pva纤维,搅拌均匀,得到水泥料浆;

67.s14.向水泥料浆内部加入120份细骨料与步骤s2中润湿过的粗骨料,继续拌合3min,养护后即可得所述混凝土基体;

68.s2.制备抗侵蚀涂层

69.s21.将4份抗硫酸盐水泥、1.5份硅灰置于混凝土搅拌机内干混5min;

70.s22.将0.2份萘系减水剂、0.05份硫酸盐早强剂、0.3份纳米氧化锌、0.3份炭黑与2份改性橡胶粉加入到拌合水b中,搅拌均匀,加入混凝土搅拌机内,搅拌3min;

71.其中,改性橡胶粉的制备,包括以下步骤:

72.将2份sis橡胶粉碎为颗粒状,将颗粒状的sis分散于丙酮溶液内,使用胶体磨研磨240min,研磨结束后加热至80℃蒸发去除丙酮得到sis橡胶粉末,对其使用饱和高锰酸钾溶液浸泡处理,加热溶液至90℃,向其内滴加浓度30%的硫酸溶液为,浸泡120min后离心分离橡胶粉,使用频率为20khz的超声波分散于硅烷偶联剂kh-560内20min,离心获得改性橡胶粉;

73.s23.将细骨料加入混凝土搅拌机内,继续搅拌3min,得到抗侵蚀涂层拌合料;

74.s24.将混凝土基体表面使用浓度为30%的kh-560溶液润湿,将抗侵蚀涂层拌合料喷涂涂覆在混凝土表面,涂覆厚度为2mm,即可得所述抗侵蚀涂层;

75.s3.对结合在一起的混凝土基体与抗侵蚀涂层进行养护,即可得所述抗硫酸盐侵蚀混凝土。

76.实施例3

77.与实施例1比较,本实施例在制备抗侵蚀涂层时,增加了纳米氧化锌的掺加比例。

78.s1.制备混凝土基体

79.s11.按重量份数计,称取60份抗硫酸盐水泥、20份高炉矿渣,置于混凝土搅拌机内干混5min;

80.s12.使用喷雾剂将10份拌合水a喷散于120份粗骨料表面,使其表面润湿;

81.s13.将2.5份萘系减水剂与1份木质素类缓凝剂溶解于40份水中,搅拌均匀后加入搅拌机内,同抗硫酸盐水泥、高炉矿渣搅拌,搅拌3min后加入3份pva纤维,搅拌均匀,得到水泥料浆;

82.s14.向水泥料浆内部加入120份细骨料与步骤s2中润湿过的粗骨料,继续拌合3min,养护后即可得所述混凝土基体;

83.s2.制备抗侵蚀涂层

84.s21.将4份抗硫酸盐水泥、1.5份硅灰置于混凝土搅拌机内干混5min;

85.s22.将0.2份萘系减水剂、0.05份硫酸盐早强剂、0.3份纳米氧化锌、0.3份炭黑与1份改性橡胶粉加入到拌合水b中,搅拌均匀,加入混凝土搅拌机内,搅拌3min;

86.其中,改性橡胶粉的制备,包括以下步骤:

87.将2份sis橡胶粉碎为颗粒状,将颗粒状的sis分散于丙酮溶液内,使用胶体磨研磨240min,研磨结束后加热至80℃蒸发去除丙酮得到sis橡胶粉末,对其使用饱和高锰酸钾溶液浸泡处理,加热溶液至90℃,向其内滴加浓度30%的硫酸溶液为,浸泡120min后离心分离橡胶粉,使用频率为20khz的超声波分散于硅烷偶联剂kh-560内20min,离心获得改性橡胶粉;

88.s23.将细骨料加入混凝土搅拌机内,继续搅拌3min,得到抗侵蚀涂层拌合料;

89.s24.将混凝土基体表面使用浓度为30%的kh-560溶液润湿,将抗侵蚀涂层拌合料喷涂涂覆在混凝土表面,涂覆厚度为2mm,即可得所述抗侵蚀涂层;

90.s3.对结合在一起的混凝土基体与抗侵蚀涂层进行养护,即可得所述抗硫酸盐侵蚀混凝土。

91.对比例1

92.与实施例1比较,本对比例未制备抗侵蚀涂层。

93.s1.按重量份数计,称取60份抗硫酸盐水泥、20份高炉矿渣,置于混凝土搅拌机内干混5min;

94.s2.使用喷雾剂将10份拌合水a喷散于120份粗骨料表面,使其表面润湿;

95.s3.将2.5份萘系减水剂与1份木质素类缓凝剂溶解于40份水中,搅拌均匀后加入搅拌机内,同抗硫酸盐水泥、高炉矿渣、硅灰搅拌,搅拌3min后加入3份pva纤维,搅拌均匀,得到水泥料浆;

96.s4.向水泥料浆内部加入120份细骨料与步骤s2中润湿过的粗骨料,继续拌合3min,养护后即可得所述抗硫酸盐侵蚀混凝土。

97.对比例2

98.与实施例1比较,本对比例未添加改性橡胶粉。

99.s1.制备混凝土基体

100.s11.按重量份数计,称取60份抗硫酸盐水泥、20份高炉矿渣,置于混凝土搅拌机内干混5min;

101.s12.使用喷雾剂将10份拌合水a喷散于120份粗骨料表面,使其表面润湿;

102.s13.将2.5份萘系减水剂与1份木质素类缓凝剂溶解于40份水中,搅拌均匀后加入搅拌机内,同抗硫酸盐水泥、高炉矿渣搅拌,搅拌3min后加入3份pva纤维,搅拌均匀,得到水泥料浆;

103.s14.向水泥料浆内部加入120份细骨料与步骤s2中润湿过的粗骨料,继续拌合3min,养护后即可得所述混凝土基体;

104.s2.制备抗侵蚀涂层

105.s21.将4份抗硫酸盐水泥、1.5份硅灰置于混凝土搅拌机内干混5min;

106.s22.将0.2份萘系减水剂、0.05份硫酸盐早强剂、0.3份纳米氧化锌、0.3份炭黑加入到拌合水b中,搅拌均匀,加入混凝土搅拌机内,搅拌3min;

107.s23.将细骨料加入混凝土搅拌机内,继续搅拌3min,得到抗侵蚀涂层拌合料;

108.s24.将混凝土基体表面使用浓度为30%的kh-560溶液润湿,将抗侵蚀涂层拌合料喷涂涂覆在混凝土表面,涂覆厚度为2mm,即可得所述抗侵蚀涂层;

109.s3.对结合在一起的混凝土基体与抗侵蚀涂层进行养护,即可得所述抗硫酸盐侵蚀混凝土。

110.对比例3

111.s1.制备混凝土基体

112.s11.按重量份数计,称取60份抗硫酸盐水泥、20份高炉矿渣,置于混凝土搅拌机内干混5min;

113.s12.使用喷雾剂将10份拌合水a喷散于120份粗骨料表面,使其表面润湿;

114.s13.将2.5份萘系减水剂与1份木质素类缓凝剂溶解于40份水中,搅拌均匀后加入搅拌机内,同抗硫酸盐水泥、高炉矿渣搅拌,搅拌3min后加入3份pva纤维,搅拌均匀,得到水泥料浆;

115.s14.向水泥料浆内部加入120份细骨料与步骤s2中润湿过的粗骨料,继续拌合3min,养护后即可得所述混凝土基体;

116.s2.制备抗侵蚀涂层

117.s21.将4份抗硫酸盐水泥、1.5份硅灰置于混凝土搅拌机内干混5min;

118.s22.将0.2份萘系减水剂、0.05份硫酸盐早强剂、0.3份纳米氧化锌、0.3份炭黑与1份改性橡胶粉加入到拌合水b中,搅拌均匀,加入混凝土搅拌机内,搅拌3min;

119.其中,改性橡胶粉的制备,包括以下步骤:

120.将2份sis橡胶粉碎为颗粒状,将颗粒状的sis分散于丙酮溶液内,使用胶体磨研磨240min,研磨结束后加热至80℃蒸发去除丙酮得到sis橡胶粉末,对其使用饱和高锰酸钾溶

液浸泡处理,加热溶液至90℃,向其内滴加浓度30%的硫酸溶液为,浸泡120min后离心分离橡胶粉,使用频率为20khz的超声波分散于硅烷偶联剂kh-550内20min,离心获得改性橡胶粉;

121.s23.将细骨料加入混凝土搅拌机内,继续搅拌3min,得到抗侵蚀涂层拌合料;

122.s24.将混凝土基体表面使用浓度为30%的kh-550溶液润湿,将抗侵蚀涂层拌合料喷涂涂覆在混凝土表面,涂覆厚度为2mm,即可得所述抗侵蚀涂层;

123.s3.对结合在一起的混凝土基体与抗侵蚀涂层进行养护,即可得所述抗硫酸盐侵蚀混凝土。

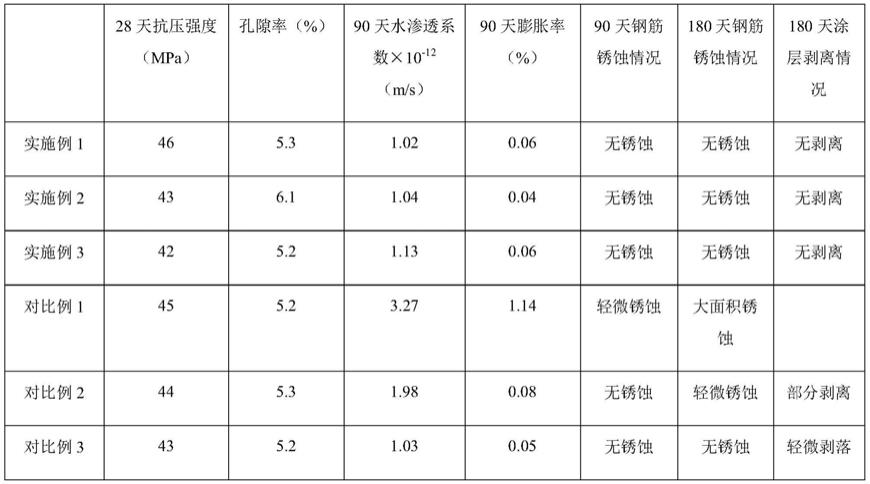

124.按照《gb/t 50107-2010》和《gb/t 50082-2009》对实施例1-3与对比例1-2进行检测;

125.混凝土进行破坏检测,检测其内部钢筋锈蚀;并观察其在自然环境下涂层的结合能力;

126.检测结果见下表:

[0127][0128]

实施例1-3以对比例1对比发现,本发明制备的抗硫酸盐侵蚀混凝土,制备抗侵蚀涂层后,可以显著对其内部渗透进行改善,减少降低外部渗透率,从而增强其耐硫酸盐侵蚀,抵抗膨胀变形与渗透。

[0129]

实施例1与对比例2对比发现,未添加改性橡胶的抗侵蚀涂层在使用过程中性能力劣化明显,耐侵蚀能力下降。

[0130]

实施例1与对比例3对比发现,使用kh-560硅烷偶联剂制备的试样,其涂层耐久性要比使用kh-550硅烷偶联剂的试样要搞,

[0131]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1