具有除尘组件的活性炭炭化炉的制作方法

1.本实用新型涉及活性炭炭化转炉领域,特别是涉及一种具有除尘组件的活性炭炭化炉。

背景技术:

2.活性炭,是黑色粉末状或块状、颗粒状和蜂窝状的无定形碳,也有排列规整的晶体碳,活性炭中除碳元素外,还包含两类掺和物:一类是化学结合的元素,主要是氧和氢,这些元素是由于未完全炭化而残留在炭中,或者在活化过程中,外来的非碳元素与活性炭表面化学结合,另一类掺和物是灰分,它是活性炭的无机部分,灰分在活性碳中易造成二次污染,活性炭由于具有较强的吸附性,广泛应用于生产和生活中。在活性炭的生产过程中需要用到炭化转炉,炭化转炉会排放带有大量灰尘的烟气,现有的炭化转炉难以简单并高效的除去烟气中的灰尘,导致后续烟气处理耗时费力。

技术实现要素:

3.本实用新型的目的在于提出一种具有除尘组件的活性炭炭化炉,以解决现有的炭化转炉难以简单并高效的除去烟气中的灰尘,导致后续烟气处理耗时费力的问题。

4.本实用新型提出一种具有除尘组件的活性炭炭化炉,包括炉体和除尘组件,所述炉体上设有出烟口,所述出烟口上连接有出烟管,所述除尘组件包括第一除尘件、第二除尘件和风机,所述第一除尘件、所述第二除尘件和所述风机均连接在所述出烟管上,并依次逐渐远离所述出烟口,所述第一除尘件包括第一异径管、第二异径管、钢丝球、第一带孔挡板和第二带孔挡板,所述第一异径管和所述第二异径管内部均贯通,并与所述出烟管连通,所述第一异径管和所述第二异径管通过端部螺纹拧接,所述钢丝球夹于所述第一带孔挡板与所述第二带孔挡板之间,并置于所述第一异径管内部,通过所述第二异径管压紧,所述第二除尘件包括第三异径管、第四异径管、活性炭颗粒、第三带孔挡板和第四带孔挡板,所述第三异径管和所述第四异径管内部均贯通,并与所述出烟管连通,所述第三异径管和所述第四异径管通过端部螺纹拧接,所述活性炭颗粒夹于所述第三带孔挡板与所述第四带孔挡板之间,并置于所述第三异径管内部,通过所述第四异径管压紧。

5.根据本实用新型提出的具有除尘组件的活性炭炭化炉,具有以下有益效果:

6.本实用新型活性炭炭化转炉内的烟尘经过所述出烟管上的所述第一除尘件进行初次拦截除尘,由所述钢丝球将大颗粒灰尘过滤拦截掉,再经过所述第二除尘件进行彻底吸附除尘,由活性炭颗粒将小颗粒灰尘及烟气中的有毒气体吸附除去,本实用新型的所述第一除尘件和所述第二除尘件结构简单易得,且便于拆装,除尘、除烟效果良好;

7.所述第一除尘件对大颗粒烟灰进行过滤时,若内部积灰较多,由于所述第一除尘件拆装方便,只需将所述第一除尘件拆开,将所述钢丝球内的积灰抖落,就可以再次使用,内部零部件可以长期使用,经过了所述第一除尘件的初次除尘,烟气再经过所述第二除尘件时,大颗粒灰尘已经除去,不易将所述第二除尘件内部堵塞,也延长了所述第二除尘件的

使用寿命,若所述第二除尘件内部的活性炭颗粒经长期使用后饱和,只需将所述第二除尘件拆开,换上新的活性炭颗粒,将旧活性炭颗粒进行回收处理;

8.所述第一带孔挡板与所述第二带孔挡板夹于所述钢丝球两侧,不仅能够将所述钢丝球限制在所述第一异径管内,还能对所述钢丝球起到支撑、固形作用,保证所述钢丝球对灰尘的过滤拦截效果;

9.所述活性炭颗粒夹于所述第三带孔挡板与所述第四带孔挡板之间,不仅能够将所述活性炭颗粒置入并限制在所述第一异径管内,还能对所述活性炭颗粒起到压紧作用,保证所述活性炭颗粒的密度,使得所述活性炭颗粒具有良好的吸附效果。

10.另外,根据本实用新型提供的具有除尘组件的活性炭炭化炉,还可以具有如下附加的技术特征:

11.进一步地,所述第一异径管一端内部设有第一通孔,另一端内部设有第一容置槽和第一限位槽,外部设有第一外螺纹,所述第一通孔与所述第一容置槽、所述第一限位槽导通,所述第一带孔挡板与所述钢丝球置于所述第一容置槽内,所述第二带孔挡板置于所述第一限位槽内,所述第二异径管一端内部设有第二通孔,另一端设有内部设有第一内螺纹和第一内凸台,所述第二异径管通过所述第一内螺纹拧接在所述第一异径管的所述第一外螺纹上,并通过所述第一内凸台抵压所述第二带孔挡板。

12.进一步地,所述第一通孔与所述第一容置槽之间设有第一导气槽,所述第一导气槽为梯形圆锥面,所述第一导气槽远离所述第一容置槽半径逐渐变小,且靠近所述第一容置槽的面半径小于所述第一容置槽的半径。

13.进一步地,所述第二通孔与所述第一内凸台之间设有第二导气槽,所述第二导气槽为梯形圆锥面,所述第二导气槽远离所述第一内凸台半径逐渐变小。

14.进一步地,所述第一异径管设有所述第一通孔的一端连接在所述出烟管上,所述第二异径管设有所述第二通孔的一端连接在所述出烟管上。

15.进一步地,所述第三异径管一端内部设有第三通孔,另一端内部设有第二容置槽和第二限位槽,外部设有第二外螺纹,所述第三通孔与所述第二容置槽、所述第二限位槽导通,所述第三带孔挡板与所述活性炭颗粒置于所述第二容置槽内,所述第四带孔挡板置于所述第二限位槽内,所述第四异径管一端内部设有第四通孔,另一端设有内部设有第二内螺纹和第二内凸台,所述第四异径管通过所述第二内螺纹拧接在所述第三异径管的所述第二外螺纹上,并通过所述第二内凸台抵压所述第四带孔挡板。

16.进一步地,所述第三通孔与所述第二容置槽之间设有第三导气槽,所述第三导气槽为梯形圆锥面,所述第三导气槽远离所述第二容置槽半径逐渐变小,且靠近所述第二容置槽的面半径小于所述第二容置槽的半径。

17.进一步地,所述第四通孔与所述第二内凸台之间设有第四导气槽,所述第四导气槽为梯形圆锥面,所述第四导气槽远离所述第二内凸台半径逐渐变小。

18.进一步地,所述第三异径管设有所述第三通孔的一端连接在所述出烟管上,所述第四异径管设有所述第四通孔的一端连接在所述出烟管上。

19.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

20.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

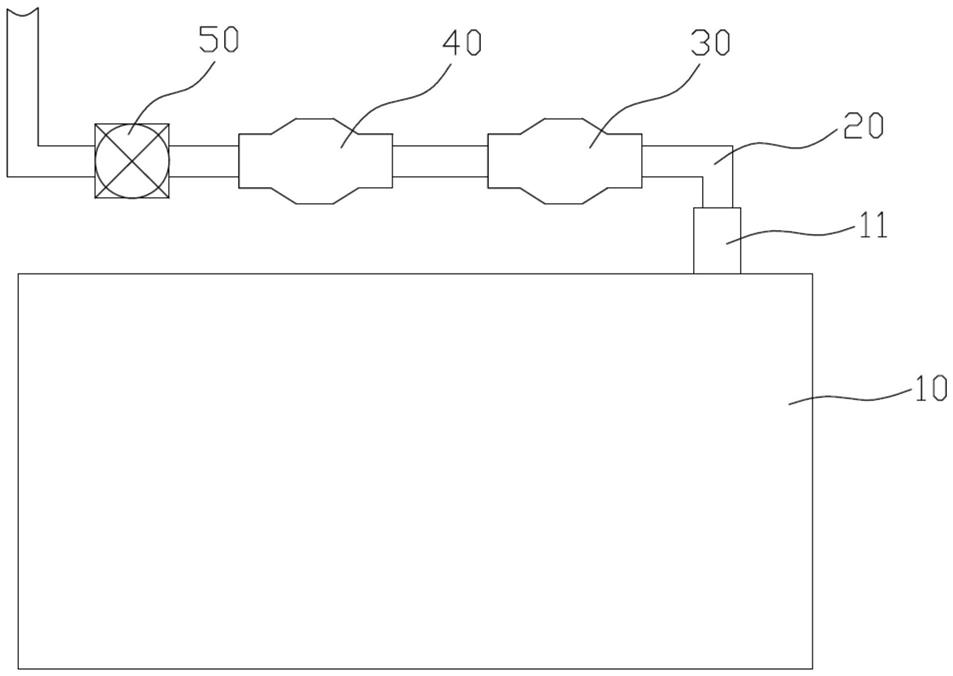

21.图1为本实用新型实施例的具有除尘组件的活性炭炭化炉的整体结构示意图;

22.图2为本实用新型实施例的第一除尘件的结构示意图;

23.图3为本实用新型实施例的第二除尘件的结构示意图;

24.图4为本实用新型实施例的第一异径管与第二异径管的拆开结构示意图;

25.图5为本实用新型实施例的第三异径管与第四异径管的拆开结构示意图。

26.附图标记:10、炉体,11、出烟口,20、出烟管,30、第一除尘件,31、第一异径管,311、第一通孔,312、第一容置槽,313、第一限位槽,314、第一外螺纹,315、第一导气槽,32、第二异径管,321、第二通孔,322、第一内螺纹,323、第一内凸台,324、第二导气槽,33、钢丝球,34、第一带孔挡板,35、第二带孔挡板,40、第二除尘件,41、第三异径管,411、第三通孔,412、第二容置槽,413、第二限位槽,414、第二外螺纹,415、第三导气槽,42、第四异径管,421、第四通孔,422、第二内螺纹,423、第二内凸台,424、第四导气槽,43、活性炭颗粒,44、第三带孔挡板,45、第四带孔挡板,50、风机。

具体实施方式

27.为使本实用新型的目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。附图中给出了本实用新型的若干实施例。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容更加透彻全面。

28.参考图1至图5,本实用新型的实施例提供一种具有除尘组件的活性炭炭化炉,包括炉体10和除尘组件,所述炉体10上设有出烟口11,所述出烟口11上连接有出烟管20,所述除尘组件包括第一除尘件30、第二除尘件40和风机50,所述第一除尘件30、所述第二除尘件40和所述风机50均连接在所述出烟管20上,并依次逐渐远离所述出烟口11,所述第一除尘件30包括第一异径管31、第二异径管32、钢丝球33、第一带孔挡板34和第二带孔挡板35,所述第一异径管31和所述第二异径管32内部均贯通,并与所述出烟管20连通,所述第一异径管31和所述第二异径管32通过端部螺纹拧接,所述钢丝球33夹于所述第一带孔挡板34与所述第二带孔挡板35之间,并置于所述第一异径管31内部,通过所述第二异径管32压紧,所述第二除尘件40包括第三异径管41、第四异径管42、活性炭颗粒43、第三带孔挡板44和第四带孔挡板45,所述第三异径管41和所述第四异径管42内部均贯通,并与所述出烟管20连通,所述第三异径管41和所述第四异径管42通过端部螺纹拧接,所述活性炭颗粒43夹于所述第三带孔挡板44与所述第四带孔挡板45之间,并置于所述第三异径管41内部,通过所述第四异径管42压紧。

29.所述第一异径管31一端内部设有第一通孔311,另一端内部设有第一容置槽312和第一限位槽313,外部设有第一外螺纹314,所述第一通孔311与所述第一容置槽312、所述第一限位槽313导通,所述第一带孔挡板34与所述钢丝球33置于所述第一容置槽312内,所述第二带孔挡板35置于所述第一限位槽313内,所述第一限位槽313用于对所述第二带孔挡板35进行限位,所述第二异径管32一端内部设有第二通孔321,另一端设有内部设有第一内螺

纹322和第一内凸台323,所述第二异径管32通过所述第一内螺纹322拧接在所述第一异径管31的所述第一外螺纹314上,并通过所述第一内凸台323抵压所述第二带孔挡板35,进而通过所述第二带孔挡板35压紧所述钢丝球33。

30.所述第一通孔311与所述第一容置槽312之间设有第一导气槽315,所述第一导气槽315为梯形圆锥面,所述第一导气槽315远离所述第一容置槽312半径逐渐变小,且靠近所述第一容置槽312的面半径小于所述第一容置槽312的半径。

31.所述第二通孔321与所述第一内凸台323之间设有第二导气槽324,所述第二导气槽324为梯形圆锥面,所述第二导气槽324远离所述第一内凸台323半径逐渐变小。

32.所述第一异径管31设有所述第一通孔311的一端连接在所述出烟管20上,所述第二异径管32设有所述第二通孔321的一端连接在所述出烟管20上。

33.所述第三异径管41一端内部设有第三通孔411,另一端内部设有第二容置槽412和第二限位槽413,外部设有第二外螺纹414,所述第三通孔411与所述第二容置槽412、所述第二限位槽413导通,所述第三带孔挡板44与所述活性炭颗粒43置于所述第二容置槽412内,所述第四带孔挡板45置于所述第二限位槽413内,所述第二限位槽413用于对所述第四带孔挡板45进行限位,所述第四异径管42一端内部设有第四通孔421,另一端设有内部设有第二内螺纹422和第二内凸台423,所述第四异径管42通过所述第二内螺纹422拧接在所述第三异径管41的所述第二外螺纹414上,并通过所述第二内凸台423抵压所述第四带孔挡板45,进而通过所述第四带孔挡板45压紧所述活性炭颗粒43。

34.所述第三通孔411与所述第二容置槽412之间设有第三导气槽415,所述第三导气槽415为梯形圆锥面,所述第三导气槽415远离所述第二容置槽412半径逐渐变小,且靠近所述第二容置槽412的面半径小于所述第二容置槽412的半径。

35.所述第四通孔421与所述第二内凸台423之间设有第四导气槽424,所述第四导气槽424为梯形圆锥面,所述第四导气槽424远离所述第二内凸台423半径逐渐变小。

36.所述第三异径管41设有所述第三通孔411的一端连接在所述出烟管20上,所述第四异径管42设有所述第四通孔421的一端连接在所述出烟管20上。

37.综上,本实用新型提供的一种具有除尘组件的活性炭炭化炉,有益效果在于:本实用新型活性炭炭化转炉内的烟尘经过所述出烟管20上的所述第一除尘件30进行初次拦截除尘,由所述钢丝球33将大颗粒灰尘过滤拦截掉,再经过所述第二除尘件40进行彻底吸附除尘,由活性炭颗粒43将小颗粒灰尘及烟气中的有毒气体吸附除去,本实用新型的所述第一除尘件30和所述第二除尘件40结构简单易得,且便于拆装,除尘、除烟效果良好;

38.所述第一除尘件30对大颗粒烟灰进行过滤时,若内部积灰较多,由于所述第一除尘件30拆装方便,只需将所述第一除尘件30拆开,将所述钢丝球33内的积灰抖落,就可以再次使用,内部零部件可以长期使用,经过了所述第一除尘件30的初次除尘,烟气再经过所述第二除尘件40时,大颗粒灰尘已经除去,不易将所述第二除尘件40内部堵塞,也延长了所述第二除尘件40的使用寿命,若所述第二除尘件40内部的活性炭颗粒43经长期使用后饱和,只需将所述第二除尘件40拆开,换上新的活性炭颗粒43,将旧活性炭颗粒43进行回收处理;

39.所述第一带孔挡板34与所述第二带孔挡板35夹于所述钢丝球33两侧,不仅能够将所述钢丝球33限制在所述第一异径管31内,还能对所述钢丝球33起到支撑、固形作用,保证所述钢丝球33对灰尘的过滤拦截效果;

40.所述活性炭颗粒43夹于所述第三带孔挡板44与所述第四带孔挡板45之间,不仅能够将所述活性炭颗粒43置入并限制在所述第一异径管31内,还能对所述活性炭颗粒43起到压紧作用,保证所述活性炭颗粒43的密度,使得所述活性炭颗粒43具有良好的吸附效果。

41.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1