一种合成氨冷冻系统驰放气中氢气回收利用装置的制作方法

1.本实用新型涉及合成氨工业技术领域,特别是一种合成氨冷冻系统驰放气中氢气回收利用装置。

背景技术:

2.目前,在合成氨生产工艺中,合成氨驰放气的组成一般为h2、n2、ch4、ar、nh3等,驰放气中的氨气通过洗氨塔将氨气大部分回收利用,剩余的氢氮、氩及微量的氨气排入大气或作为燃料直接烧掉,从而导致能源的浪费,生产成本居高不下,不符合我国提倡循环经济、清洁生产的发展生产战略,按照我国目前的技术水平,每生产一顿合成氨将产生大约150

‑

250nm3的驰放气,根据保守估计,目前我国合成氨的生产能力大约1.5亿吨/年,若将驰放气中的氢气回收用于合成氨生产原料,每年可回收1100亿nm3的驰放气,前景很大。

3.现有技术中,合成氨装置合成冷冻系统产生的驰放气原设计通过驰放气急冷器160

‑

c冷凝及氨洗涤塔回收大部分氨,剩余未回收的氢、氮、氩及微量氨气送去火炬燃烧,原料氢损失流量约为455nm3/h。氢气是化肥生产过程中的主要原料,大量氢流失既增加企业能耗又造成经济损失,同时造成环境污染。

技术实现要素:

4.有鉴于此,本实用新型的目的在于提供一种合成氨冷冻系统驰放气中氢气回收利用装置,以解决现有技术中存在的问题。

5.为实现上述目的,本实用新型的技术方案为:

6.一种合成氨冷冻系统驰放气中氢气回收利用装置,包括氢氮压缩机、冷却系统、第一氨洗塔、第二氨洗塔、甲醇洗涤塔、液氮洗涤塔,所述冷却系统、所述第一氨洗塔、所述甲醇洗涤塔、所述液氮洗涤塔依次连通,所述氢氮压缩机与所述第二氨洗塔管道连接,所述第二氨洗塔的入口处连通至合成氨冷冻系统中的氨冷器,所述冷却系统与合成氨变换系统的出口连接;来自合成氨冷冻系统的氨冷器中的驰放气经第二氨洗塔除去其中的氨后,流通至氢氮压缩机经压缩升压后通入至冷却系统与来自合成氨变换系统的工艺气混合冷却后,依次经第一氨洗塔、甲醇洗涤塔和液氮洗涤塔后进入氨合成塔。

7.优选的,所述冷却系统包括依次连通的除盐水预热器、分离器和水冷器,所述氢氮压缩机管道连接所述除盐水预热器,所述水冷器连接所述第一氨洗塔,所述第一氨洗塔的底部还管道连接至汽提塔。

8.优选的,所述汽提塔还与所述分离器的底部管道连接。

9.优选的,所述第二氨洗塔与所述氢氮压缩机之间的管道上设有备用管道,所述备用管道连通至火炬。

10.优选的,所述氢氮压缩机为往复式压缩机。

11.本实用新型的有益效果是:本实用新型提供的合成氨冷冻系统驰放气中氢气回收利用装置,在原有系统的基础上,在第二氨洗塔后端设置一氢氮压缩机,使得经过第二氨洗

塔后的驰放气可在氢氮压缩机压缩升压后通入至冷却系统与来自合成氨变换系统的工艺气混合冷却,即进入到原有系统中进行回收利用,实现了驰放气中的氢气的回收利用,避免了原料氢损失,有利于降低企业能耗和环境污染,且在液氮洗涤塔的作用下,可使得驰放气中的惰性气体氩得以冷凝液化并脱除,防止在系统中积累,影响合成效率,保证系统的正常运行。

附图说明

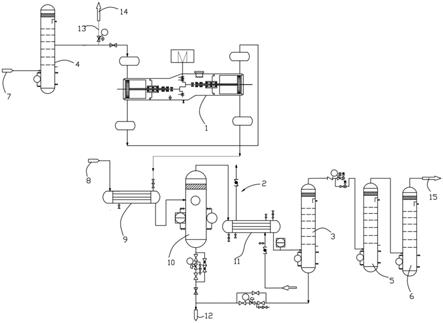

12.图1为本实用新型的结构示意图。

13.附图标记说明:

14.1、氢氮压缩机;2、冷却系统;3、第一氨洗塔;4、第二氨洗塔;5、甲醇洗涤塔;6、液氮洗涤塔;7、氨冷器;8、合成氨变换系统;9、除盐水预热器;10、分离器;11、水冷器;12、汽提塔;13、备用管道;14、火炬;15、氨合成塔。

具体实施方式

15.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

16.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,遂图式中仅显示与本实用新型中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

17.实施例:

18.参考图1所示,一种合成氨冷冻系统驰放气中氢气回收利用装置,包括氢氮压缩机1、冷却系统2、第一氨洗塔3、第二氨洗塔4、甲醇洗涤塔5、液氮洗涤塔6,所述冷却系统2、所述第一氨洗塔3、所述甲醇洗涤塔5、所述液氮洗涤塔6依次连通,所述氢氮压缩机1与所述第二氨洗塔4管道连接,所述第二氨洗塔4的入口处连通至合成氨冷冻系统中的氨冷器7,所述冷却系统2还与合成氨变换系统8的出口连接;来自合成氨冷冻系统的氨冷器7中的驰放气经第二氨洗塔4除去其中的氨后,流通至氢氮压缩机1经压缩升压后通入至冷却系统2与来自合成氨变换系统8的工艺气混合冷却后,依次经第一氨洗塔3、甲醇洗涤塔5和液氮洗涤塔6后进入氨合成塔15,最终生成产品氨。

19.本实施例中,通过在原有系统的基础上,在第二氨洗塔4后端设置一氢氮压缩机1,该氢氮压缩机1可选择往复式压缩机,其气密性好,适用于氨气、氢气、氮气的压缩,且能效佳,有利于降低生产成本;使得经过第二氨洗塔4后的驰放气可在氢氮压缩机1压缩升压后通入至冷却系统2与来自合成氨变换系统8的工艺气混合冷却,即进入到原有系统中进行回收利用,实现了驰放气中的氢气的回收利用,避免了原料氢损失,有利于降低企业能耗和环境污染,且在液氮洗涤塔6的作用下,可使得驰放气中的惰性气体氩得以冷凝液化并脱除,防止在系统中积累,影响合成效率,保证系统的正常运行。

20.本实施例中,所述冷却系统2包括依次连通的除盐水预热器9、分离器10和水冷器11,所述氢氮压缩机1管道连接所述除盐水预热器9,所述水冷器11连接所述第一氨洗塔3,所述第一氨洗塔3的底部还管道连接至汽提塔12,所述汽提塔12还与所述分离器10的底部管道连接。利用除盐水预热器9中原有导淋可以实现在线技改无需停车;分离器10和水冷器11有利于降低工艺气和驰放气中温度以及其中的水分含量,从而有利于后续的甲醇洗涤效果;另外汽提塔12的设置可将分离器10分离出的水分中含有的氨以及第一氨洗塔3洗涤出的氨进行回收,从而降低产品的损失。

21.本实施例中,在所述第二氨洗塔4与所述氢氮压缩机1之间的管道上设有备用管道13,所述备用管道13连通至火炬14。设置备用管道13,可使得整个装置在事故状态下也可通过其进行放空,进而不影响原有系统的稳定运行。

22.以上所述实施例仅表达了本实用新型的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

技术特征:

1.一种合成氨冷冻系统驰放气中氢气回收利用装置,其特征在于,包括氢氮压缩机(1)、冷却系统(2)、第一氨洗塔(3)、第二氨洗塔(4)、甲醇洗涤塔(5)、液氮洗涤塔(6),所述冷却系统(2)、所述第一氨洗塔(3)、所述甲醇洗涤塔(5)、所述液氮洗涤塔(6)依次连通,所述氢氮压缩机(1)与所述第二氨洗塔(4)管道连接,所述第二氨洗塔(4)的入口处连通至合成氨冷冻系统中的氨冷器(7),所述冷却系统(2)与合成氨变换系统(8)的出口连接;来自合成氨冷冻系统的氨冷器(7)中的驰放气经第二氨洗塔(4)除去其中的氨后,流通至氢氮压缩机(1)经压缩升压后通入至冷却系统(2)与来自合成氨变换系统(8)的工艺气混合冷却后,依次经第一氨洗塔(3)、甲醇洗涤塔(5)和液氮洗涤塔(6)后进入氨合成塔(15)。2.根据权利要求1所述的合成氨冷冻系统驰放气中氢气回收利用装置,其特征在于,所述冷却系统(2)包括依次连通的除盐水预热器(9)、分离器(10)和水冷器(11),所述氢氮压缩机(1)管道连接所述除盐水预热器(9),所述水冷器(11)连接所述第一氨洗塔(3),所述第一氨洗塔(3)的底部还管道连接至汽提塔(12)。3.根据权利要求2所述的合成氨冷冻系统驰放气中氢气回收利用装置,其特征在于,所述汽提塔(12)还与所述分离器(10)的底部管道连接。4.根据权利要求1所述的合成氨冷冻系统驰放气中氢气回收利用装置,其特征在于,所述第二氨洗塔(4)与所述氢氮压缩机(1)之间的管道上设有备用管道(13),所述备用管道(13)连通至火炬(14)。5.根据权利要求1所述的合成氨冷冻系统驰放气中氢气回收利用装置,其特征在于,所述氢氮压缩机(1)为往复式压缩机。

技术总结

本实用新型公开了一种合成氨冷冻系统驰放气中氢气回收利用装置,包括氢氮压缩机、冷却系统、第一氨洗塔、第二氨洗塔、甲醇洗涤塔、液氮洗涤塔,冷却系统、第一氨洗塔、甲醇洗涤塔、液氮洗涤塔依次连通,氢氮压缩机与第二氨洗塔管道连接,第二氨洗塔的入口处连通至合成氨冷冻系统中的氨冷器,所述冷却系统与合成氨变换系统的出口连接。本实用新型在原有系统的基础上,使得经过第二氨洗塔后的驰放气可在氢氮压缩机压缩升压后通入至冷却系统与来自合成氨变换系统的工艺气混合冷却,实现了驰放气中的氢气的回收利用,且在液氮洗涤塔的作用下,可使得驰放气中的惰性气体氩得以冷凝液化并脱除,防止在系统中积累,影响合成效率,保证系统的正常运行。系统的正常运行。系统的正常运行。

技术研发人员:王军飞 黄公青 高建民 王耀 周长才

受保护的技术使用者:内蒙古博大实地化学有限公司

技术研发日:2021.04.14

技术公布日:2021/12/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1