一种具有近圆性的可拆卸石墨模具的制作方法

1.本实用新型涉及石墨模具技术领域,尤其涉及一种具有近圆性的可拆卸石墨模具。

背景技术:

2.随着工程材料领域的迅猛发展,石英玻璃因其纯度高、光谱透过性能好、压电性能好和高温稳定性好等优点,广泛应用于航天、光电、激光、通讯等领域,如石英挠性加速计、振荡器、相位延迟片、微流控芯片的基底和光导纤维等。石英玻璃制品的生产制造离不开石英砣,石英砣是生产制造各种管、棒、板等外形的石英制品的重要基础坯料。发展电子信息产业用石英玻璃技术,很重要的一方面是表现在提高石英砣的制造水平技术和产品档次上。为了提高石英砣的制造水平,常采用二步法加工石英砣。由于石英砣在二步法生产过程中需要用到石墨模具,传统形式的石英石墨模具,一个模具对应生产一个尺寸的石英砣,且生产后往往发生炸裂,导致该石墨模具仅可以使用一次,不但造成了经济浪费,也更加污染环境,同时,这种传统形式的石英石墨模具透气性也较差,导致生产出的石英砣质量较低。

技术实现要素:

3.本实用新型的目的在于提供一种具有近圆性的可拆卸石墨模具,从而解决现有技术中存在的前述问题。

4.为了实现上述目的,本实用新型采用的技术方案如下:

5.一种具有近圆性的可拆卸石墨模具,包括下外环、上外环、瓣模和底模;所述瓣模呈长方体条状结构,所述瓣模平行于其长度方向的一侧向与其相对的方向凹陷形成弧面,所述下外环的上表面向下凹陷形成与其同轴的环形凹槽,所述环形凹槽中沿其周向对应插入多个瓣模,所述瓣模的弧面朝向所述下外环的轴线,相邻两个瓣模之间具有缝隙;所述上外环与所述下外环同轴,并套设在所述瓣模上,且所述上外环的内壁与所述瓣模远离所述下外环的轴线的一侧对应贴合接触;所述底模对应覆盖在所述下外环远离所述上外环的一端。

6.优选的,所述瓣模的上端设置有上倒角,所述上倒角自所述瓣模远离所述下外环的轴线的一侧向其靠近所述下外环的轴线方向向上倾斜设置;所述瓣模的下端设置有下倒角,所述上倒角自所述瓣模远离所述下外环的轴线的一侧向其靠近所述下外环的轴线方向向下倾斜设置。

7.优选的,所述上倒角和所述下倒角的形状相同。

8.优选的,所述环形凹槽在平行于其轴线方向上的截面呈三角形,且所述环形凹槽的宽度在平行于其轴线的方向上自上而下逐渐收窄;所述瓣模的下端对应伸入所述环形凹槽中,所述瓣模的下倒角靠近所述下外环轴线的一侧与所述环形凹槽的内环壁对应贴合接触,所述瓣模的下倒角远离所述下外环轴线的一侧与所述环形凹槽的外环壁对应贴合接触。

9.优选的,所述底模呈圆形,所述底模与所述下外环同轴设置在所述下外环的底端,所述底模的直径大于或等于所述下外环的直径。

10.本实用新型的有益效果是:1、该石墨模具所生产的石英砣近圆性好,避免了铸造后的毛坯在二次加工时需要去除较多原材料的情况,降低了原材料的浪费。2、该石墨模具可进行拆卸,能够满足任意尺寸的石英砣的热加工需求,具有广泛的通用性。3、使用后未损伤的部件可进行二次利用,降低石墨模具生产加工过程中产生的环境污染。4、相邻两个瓣模之间具备微小缝隙,使石英砣生产过程中具备良好的透气性,提高石英砣的质量。

附图说明

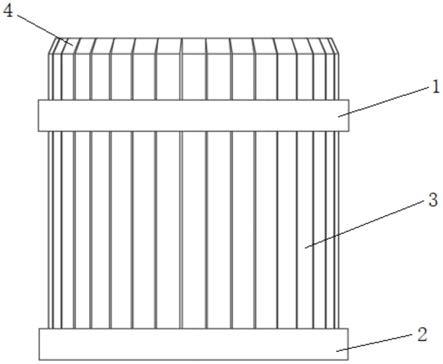

11.图1是本实用新型实施例中石墨模具的结构示意图;

12.图2是本实用新型实施例中石墨模具的俯视图;

13.图3本实用新型实施例中下外环的结构示意图;

14.图4本实用新型实施例中下外环的a

‑

a剖视图;

15.图5本实用新型实施例中上外环的结构示意图;

16.图6本实用新型实施例中上外环的b

‑

b剖视图;

17.图7本实用新型实施例中瓣模的结构示意图;

18.图8本实用新型实施例中瓣模的俯视图;

19.图9本实用新型实施例中不同尺寸石英砣所对应的优化尺寸示意图。

20.图中:1、上外环;2、下外环;3、瓣模;4、上倒角;5、下倒角;6、环形凹槽;7、弧面。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本实用新型,并不用于限定本实用新型。

22.如图1至图9示,本实施例中,提供了一种具有近圆性的可拆卸石墨模具,包括下外环2、上外环1、瓣模3和底模;所述瓣模3呈长方体条状结构,所述瓣模3 平行于其长度方向的一侧向与其相对的方向凹陷形成弧面7,所述下外环2的上表面向下凹陷形成与其同轴的环形凹槽6,所述环形凹槽6中沿其周向对应插入多个瓣模3,所述瓣模3的弧面7朝向所述下外环2的轴线,相邻两个瓣模3之间具有间隙;所述上外环1与所述下外环2同轴,并套设在所述瓣模3上,且所述上外环1的内壁与所述瓣模3远离所述下外环2的轴线的一侧对应贴合接触;所述底模对应覆盖在所述下外环2远离所述上外环1的一端。

23.本实施例中,参见附图9,通过基于代理模型的优化设计方法获取的适用于多种式样尺寸的瓣模3内表面母线,即瓣模3靠近下外环2的轴线的一侧设置成弧面7,使得瓣模3在拼接成型后具有较好的近圆性。图9中可以看出,不同尺寸的石英砣对应不同尺寸的瓣模弧面弧度。通过根据需要生产的石英砣尺寸,基于代理模型的优化设计方法获取的适用于该石英砣尺寸的瓣模3的内表面母线,使用于生产该石英砣的瓣模3拼接成型后具备较好的近圆性。

24.本实施例中,所述瓣模3的上端设置有上倒角4,所述上倒角4自所述瓣模3 远离所述下外环2的轴线的一侧向其靠近所述下外环2的轴线方向向上倾斜设置;所述瓣模3的下

端设置有下倒角5,所述上倒角4自所述瓣模3远离所述下外环2的轴线的一侧向其靠近所述下外环2的轴线方向向下倾斜设置。

25.上倒角4的设置便于瓣模3的安装完成后上外环1的安装,上倒角4能够使上外环1顺利的经过瓣模3上端套设在瓣模3外周;下倒角5的安装便于瓣模3与下外环 2之间的插接安装。

26.本实施例中,所述上倒角4和所述下倒角5的形状相同。上倒角4和下倒角5 的形状相同能够保证瓣模3任何一端都可以插入下外环2中,使瓣模3的装配过程更为简单,无需分辨那端插入下外环2的凹槽中,任何一端都可以与下外环2的环形凹槽6配合插接。

27.本实施例中,所述环形凹槽6在平行于其轴线方向上的截面呈三角形,且所述环形凹槽6的宽度在平行于其轴线的方向上自上而下逐渐收窄;所述瓣模3的下端对应伸入所述环形凹槽6中,所述瓣模3的下倒角5靠近所述下外环2轴线的一侧与所述环形凹槽6的内环壁对应贴合接触,所述瓣模3的下倒角5远离所述下外环2轴线的一侧与所述环形凹槽6的外环壁对应贴合接触。

28.下外环2的环形凹槽6中对应插入多个瓣模3,各个瓣模3沿环形凹槽6的周向依次插入,相邻的两个瓣模3之间具有微小缝隙,能够增强石英砣生产过程中的透气性,提高生产的石英砣质量。所述缝隙的宽度可以根据实际情况进行设置,以便更好的满足实际需求。

29.本实施例中,所述底模呈圆形,所述底模与所述下外环2同轴设置在所述下外环2的底端,所述底模的直径大于或等于所述下外环2的直径。底模的形状可以根据实际情况进行选择,只需要保证底模能够完全覆盖下外环2的底端,保证石英砣不会从下外环2的底端漏出。优选的底模形状为圆形,能够最大程度的节省原料,并实现覆盖阻挡作用。

30.本实施例中,首先应基于代理模型优化计算得到瓣模3的内表面母线,之后再进行石墨模具的装配;石墨模具的装配方法为,先确定需要加工的石英砣的尺寸,选择合适尺寸的上外环1和下外环2,将多个瓣模3依次插入下外环2的环形凹槽6中,再将上外环1套设在排列好的瓣模3外周,并将装配好的瓣模3、上外环1和下外环2放置在底模上,之后将石英砣放入装配好的石墨模具中,进行二次热加工。

31.在加工结束后,石墨模具多发生破坏,而未发生破坏的部件可以再次使用。发生破坏的上外环1和/或下外环2和/或底模和/或瓣模3可以采用石墨补丁,通过石磨钉进行修补,二次利用。

32.通过采用本实用新型公开的上述技术方案,得到了如下有益的效果:

33.本实用新型提供了一种具有近圆性的可拆卸石墨模具,该石墨模具所生产的石英砣近圆性好,避免了铸造后的毛坯在二次加工时需要去除较多原材料的情况,降低了原材料的浪费。该石墨模具可进行拆卸,能够满足任意尺寸的石英砣的热加工需求,具有广泛的通用性。使用后未损伤的部件可进行二次利用,降低石墨模具生产加工过程中产生的环境污染。相邻两个瓣模之间具备微小缝隙,使石英砣生产过程中具备良好的透气性,提高石英砣的质量。

34.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1