一种高白高纯氢氧化铝清洁生产系统的制作方法

1.本实用新型属于资源开发利用技术领域,具体涉及一种用于含铝固废制备高白高纯氢氧化铝的清洁生产系统。

背景技术:

2.粉煤灰是电厂煤炭燃烧过程产生的固废,除少部分用于水泥建材生产原料而得到部分利用外,大部分粉煤灰堆存,不仅占用大量土地资源,而且对环境污染严重。粉煤灰中氧化铝含量一般在17-35%,部分地区粉煤灰铝含量更可高达40-60%,是一种十分重要的非传统氧化铝资源,具有较高的提取铝价值。

3.煤矸石是采煤过程和洗煤过程中形成的固体废物,其主要成分是al2o3、sio2,煤矸石弃置不用,占用大片土地,还会自燃发生火灾。建材、化工企业生产过程也会产生电石渣、氧化钙等含钙固废,不进行处理对环境影响较大。

4.为利用粉煤灰、煤矸石等固废原料,开发了很多粉煤灰提取氧化铝工艺,主要有预脱硅法、混联法,但现有提取氧化铝技术均存在一定的缺陷,表现为投资高、能耗高、污染高,另外,利用粉煤灰、煤矸石等固废原料还面临固废中各组分的含量因煤的产地而异的问题。例如,混联法,投资高,需要加入大量石灰或石灰石粉,烧结温度一般在1200-1400℃,烧结量大、能耗高,同时,产渣量也大,每生产1吨氧化铝需产出4-10吨硅钙渣,渣量为粉煤灰原灰的1.5-3倍,该硅钙渣类似氧化铝工业中的烧结法赤泥,如何消纳处置这些新渣面临更大困难。

5.因此,研究安全性高、提取率高、更优化的工艺技术,开发利用粉煤灰、煤矸石这些固废制备氧化铝,不仅能带来巨大的经济效益,而且缓解了资源紧张和粉煤灰煤矸石固废带来的环境污染压力,意义重大。

技术实现要素:

6.本实用新型的目的在于针对现有技术的缺陷和不足,提供一种高白高纯氢氧化铝清洁生产系统,可实现工业规模化提取粉煤灰、煤矸石等含铝固废中的铝元素,实现粉煤灰等固废的无害化、资源化、清洁化、高效利用。

7.为实现上述目的,本实用新型采用如下技术方案:

8.一种高白高纯氢氧化铝清洁生产系统,包括依次连接的生料配制模块,胚料成型单元,胚料烧结单元,熟料溶出单元,浆液脱硅单元,碳分反应单元,氢铝分离单元和干燥单元,以及通过气体输送管道与胚料烧结单元和碳分反应单元连接的co2回收单元;其中,

9.所述生料配制模块用于接收包含含铝固废的原料进行粉碎处理得到的预粉料,并对所述预粉料进行配料得到均化生料;

10.所述胚料成型单元用于对所述均化生料进行挤压成型得到胚料;

11.所述胚料烧结单元包含可对所述胚料进行程序升温焙烧得到熟料的工业隧道窑。

12.进一步的,所述co2回收单元接收胚料烧结单元产生的烟气并进行净化处理形成

co2富集气与浆液脱硅单元产生的精脱硅液在碳分反应单元中进行碳分反应。

13.进一步的,所述co2回收单元包括通过气体输送管道连通的引风机、换热器和烟气净化装置,通过引风机从所述工业隧道窑中抽吸所述胚料烧结产生的烟气,并通过换热器回收所述烟气中的余热。

14.进一步的,所述烟气净化装置接收所述烟气并进行净化处理形成co2富集气供碳分反应单元进行碳分反应。

15.进一步的,所述烟气净化装置对所述烟气进行除尘、脱硫和脱硝、加压处理得到co2富集气,所述co2富集气为co2浓度为16-21%。

16.进一步的,所述粉碎处理的设备包括球磨设备,所述含铝固废为粉煤灰和煤矸石,所述原料还包括含钙固废、煤粉和纯碱,所述原料分别在所述球磨设备中进行粉碎处理至同等物料细度的预粉料。

17.进一步的,所述生料配制模块包括生料配料模块和配料均化模块,其中,生料配料模块包括原料中间料仓、计量设备和微机控制系统,原料中间料仓接收各原料的预粉料,微机控制系统根据生料各组份配比计算各原料的预粉料的配料量,控制所述计量设备开启所述原料中间料仓,自动计量预粉料、混合形成生料并输入配料均化模块进行配料。

18.进一步的,配料均化模块包括顺序连接的干法均化模块和湿法均化模块,所述生料进入干法均化模块先进行干法均化得到均化料,再进入湿法均化模块进行湿法均化得到均化生料。

19.进一步的,干法均化模块包括干法均化机,干法均化机为卧式搅拌均化设备,包括斜卧式搅拌滚筒、设置在搅拌滚筒的筒体上的一端的进料口、设置在搅拌滚筒的筒体上的另一端的出料口、设置在搅拌滚筒内与搅拌滚筒筒体轴线重合的搅拌轴,搅拌滚筒筒体倾斜设置,筒体轴线与水平面夹角为5-10

°

,搅拌滚筒筒体可围绕搅拌滚筒筒体轴线转动,搅拌轴可与搅拌滚筒筒体相对反向转动。

20.进一步的,所述胚料成型单元包括成型模具,所述胚料成型单元接收来自所述生料配制模块的均化生料,将所述均化生料导入所述成型模具中成型生成胚料。

21.进一步的,所述胚料成型单元包括成型机和成型模具,所述成型机接收来自所述生料配制模块的均化生料,将所述均化生料挤入所述成型模具中成型生成胚料。

22.进一步的,所述胚料成型单元还包括对胚料进行晾干、切料。

23.进一步的,所述胚料的形状为柱状体、球状体或饼状体,其中,柱状体为胚体中央带通孔的八棱柱形状体。

24.进一步的,所述胚料在所述工业隧道窑内进行平铺、层叠或堆放进行干燥和/或焙烧,所述胚料烧结为自热式胚料烧结,所述自热来源于煤粉和煤矸石。

25.进一步的,胚料为胚体上分布蜂窝孔的长方体或立方体。

26.进一步的,熟料溶出单元包括对熟料通过破碎、磨粉、萃取分离后得到滤饼和浆液。

27.进一步的,熟料经打砂机细碎,然后利用雷蒙磨进行磨粉,控制细度达到200目左右。

28.进一步的,萃取分离为将磨粉后的熟料置入溶出桶,加入萃取剂,在50℃下浸泡、萃取出熟料中的铝酸钠,分离后得到滤饼和浆液,浆液为铝酸钠溶液,滤饼为不溶于水的硅

酸钙。

29.进一步的,浆液脱硅为在常温常压下浆液进行精脱硅,得到精脱硅液。

30.进一步的,碳分反应为向精脱硅液中通入co2富集气进行碳酸化分解,ph值达到8,反应后生成氢氧化铝沉淀。

31.进一步的,氢铝分离为将碳分反应后生成的含有氢氧化铝的混合物经压滤分离形成氢氧化铝半成品,并形成含有碳酸钠的碳分洗液。

32.进一步的,干燥单元对氢铝分离后形成的氢氧化铝半成品进行干燥形成高白高纯氢氧化铝,所述干燥的热源为所述co2回收单元通过换热器回收的烟气余热。

33.进一步的,还包括蒸发器,对碳分洗液通过蒸发器蒸发浓缩,对碳分洗液中的碱进行回收得到回收碱。

34.本实用新型与现有技术相比,具有如下有益效果:

35.1)本实用新型将粉煤灰、煤矸石、电石渣、煤粉和纯碱进行配料,制备出高白高纯氢氧化铝产品,不仅实现了粉煤灰的有效利用,而且煤矸石、电石渣这些固废的得到无害化处理,实现了这些固废的资源化、工业化、规模化、协同利用,生产系统单日焙烧物料能力可达到1200吨,粉煤灰、煤矸石中铝回收率能达到90%左右。

36.2)本实用新型将粉煤灰、煤矸石、电石渣、煤粉和纯碱在配料前,先进行预粉碎处理,并精细化控制几种物料的粒度为同等细度范围,能够解决因不同种的物料因比重不同,在物料进行混合时出现混料不均,均化效果差的问题,确保了后续的胚料烧结反应提取铝的效果。

37.3)本实用新型将粉煤灰、煤矸石、电石渣、煤粉和纯碱的粒度控制到180-200目,得到超细预粉料,并通过后续高速干法均化、低速湿法均化处理,均化时间短,均化效率高。

38.4)采用本实用新型配制的生料,胚料烧结采用碱法静态烧结工艺制备氢氧化铝产品,相对于传统的浆料烧结法制备氢氧化铝产品,本工艺烧结温度降低,胚料内均匀分布超细粒子的煤矸石和煤粉,在胚料烧结环境中,碱法静态烧结工艺能实现逐步升温焙烧、不会出现局部过烧、局部未烧等情况,烧结效率更高,焙烧效果也更好,自热焙烧后产生的余热能在胚料体之间以辐射方式传递,因此,系统内部热能利用更好,因此,浆料烧结法和碱法静态烧结工艺分别烧制1吨料,折合标准煤消耗量分别为190公斤标煤、70公斤标煤,本实用新型工艺更节能。

39.5)本实用新型利用电石渣、硅铁厂的氧化钙废渣、造纸厂的白泥等含钙固废,替代石灰石,节约了石灰矿资源。减少了矿山的开采和二氧化碳的排放,而且,环保尾渣排放减少了20%-40%,减排减量效果明显。

40.6)本实用新型胚料采用碱法静态烧结工艺制备氢氧化铝产品,由于采取程序升温方式控制干燥、焙烧的温度、时间和升温速度,胚料干燥脱水梯度变化缓,胚料干燥时间长,胚料烘干时间长,焙烧温度相对较低,从而避免了常温或低温胚料快速暴露在高温焙烧环境中,因快速脱水、快速干燥而出现的胚体开裂、粉化情况发生。焙烧后程序降温方式控制降温的温度、时间和速度,还能够利用胚料自热确保胚料内部充分完成al的提取反应,达到节能、提高生产效率的效果。

41.7)本实用新型胚料采用胚体上开孔、多棱边形状、构造胚体间堆放通风道设计,不仅有利于胚料在工业隧道窑内进行焙烧时,进行堆放、提高胚料在工业隧道窑内的空间利

用率,提高系统的氢氧化铝生产能力,而且采用胚体开孔、多棱边设计能够方便工业隧道窑内产生的热流在孔道、棱边之间形成的通风道间流动更顺畅,加速胚料自热反应的速度,另外,可以加长或加厚胚料尺寸,不仅提高了胚料的强度,而且可避免胚料太薄,在脱水、干燥时出现的胚体开裂、焙烧时胚体粉化情况发生,确保胚料自热反应顺利进行。

42.8)采用碱法静态烧结工艺,胚料干燥、焙烧、降温在工业隧道窑内进行,能够确保胚料充分脱水、干燥、焙烧完全,胚料焙烧中产生的自热能够在工业隧道窑的窑体内随热烟气流动,并用于胚料脱水、干燥和焙烧;另外,通过设置在工业隧道窑内的导热油管还能够回收利用窑内冷却段产生的余热用于生产中熟料溶出单元、浆液脱硅单元、碳分反应单元工序的能源供给,提供焙烧后续工序操作的热源,因此,本工艺配合使用工业隧道窑节能效果好,热量能够得到高效利用。

43.9)本工艺配合采用工业隧道窑进行静态焙烧,与回转窑浆料烧结法相比,胚料在烧结过程中不会自行运动,不会产生煅烧粉化、窑内结渣问题;与其它煅烧设备相比,胚料在工业隧道窑内烧结,安全性好、易施工和安装,不仅更便于工业上实现规模化生产,而且胚料在自热式焙烧过程中,产生的自热能够随工业隧道窑体内热气流抽吸形成强制热流,加速胚料的脱水、干燥、自热焙烧、降温冷却,保证胚料充分焙烧形成熟料,提升胚料烧结的效率。

44.10)本实用新型对熟料溶出单元得到的钙硅渣为硅酸一钙,通过脱碱后可用于免烧建材、装饰材料,改良土壤及做水泥拌料,从而可实现氢氧化铝产品生产过程的固废近零排放;本发明通过蒸发器对氢铝分离单元分离的碳分洗液进行蒸发浓缩可以回收碱用于生料配料,从而可实现氢氧化铝产品生产过程的废水减量排放;co2回收单元接收胚料烧结单元产生的烟气并进行净化处理形成co2富集气进入碳分反应单元中进行碳分反应,既可实现氢氧化铝产品生产过程的co2回收利用,实现碳减排,经脱硫脱硝除尘净化处理后排放的尾气符合燃煤烟气超低排放的标准,又消除了烟气排放带来的废气污染。本实用新型可实现高白高纯氢氧化铝清洁生产。

附图说明

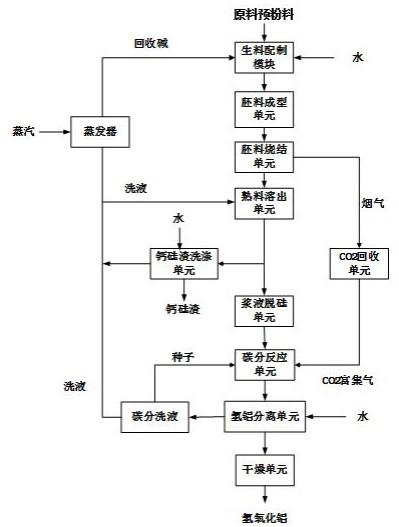

45.图1是本实用新型的制备高白高纯氢氧化铝的原料处理系统结构示意图;

46.图2是本实用新型的一组实施方式制备高白高纯氢氧化铝的胚料主视图示意图;

47.图3是本实用新型的另一组实施方式制备高白高纯氢氧化铝的胚料主视图示意图;

48.图4是本实用新型的制备高白高纯氢氧化铝的清洁生产系统的结构示意图。

具体实施方式

49.为了更清楚地说明本实用新型实施方式或现有技术中的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施方式,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

50.高白高纯氢氧化铝制备的原料处理系统

51.图1是本实用新型的制备高白高纯氢氧化铝的原料处理系统结构示意图。

52.如图1所示,一种制备高白高纯氢氧化铝的原料处理系统,包括依次连接的生料配料模块、配料均化模块,其中,生料配料模块接收原料预粉料,原料在球磨设备(优选为雷蒙磨)进行粉磨至预粉料粒度在80目-220目,优选为120目-220目,更优选为180目-220目。

53.进一步的,原料包括粉煤灰、煤矸石、含钙固废、煤粉和纯碱,对原料进行粉碎处理至同等物料细度。

54.进一步的,粉碎处理为将原料分别送至球磨设备进行粉磨至工艺要求的粒度。

55.进一步的,生料配料模块包括原料中间料仓、计量设备和微机控制系统,原料中间料仓接收各原料的预粉料,微机控制系统根据生料各组份配比、计算各原料的预粉料组份配料量,控制计量设备开启原料中间料仓,计量预粉料、混合形成生料,并输入配料均化模块进行配料。

56.进一步的,对应粉煤灰、煤矸石、含钙固废、煤粉和纯碱分别设置原料中间料仓,分别对应接收各预粉料。

57.进一步的,配料均化模块包括顺序连接的干法均化模块和湿法均化模块,计量预粉料进入干法均化模块先进行干法均化得到均化料,再进入湿法均化模块进行湿法均化得到均化生料。

58.进一步的,干法均化模块包括干法均化机,湿法均化模块包括湿法均化机,预粉料在干法均化机中进行混匀得到均化料,搅拌轴转速为10000-30000转/分,干法均化时间为1-5分钟,干法均化温度20-60℃;均化料进入湿法均化机中加水进行搅拌混匀得到均化生料,搅拌轴转速为400-500转/分,湿法均化时间为2-5分钟,湿法均化温度25-50℃。

59.进一步的,干法均化机为立式搅拌均化设备,包括圆筒状上下封闭均化室、设置在均化室上封闭端的进料口、设置在均化室中部搅拌装置、设置在均化室下封闭端的卸料口和与卸料口连接的卸料阀。

60.进一步的,在干法均化机均化室上的筒体上设置有可对均化室进行保温的加热装置,加热装置为设置在均化室上的筒体外部的夹套式加热装置,包括水夹套式保温装置、烟气夹套式保温装置。

61.进一步的,干法均化机为卧式搅拌均化设备,包括斜卧式搅拌滚筒、设置在搅拌滚筒的筒体上的一端的进料口、设置在搅拌滚筒的筒体上的另一端的出料口、设置在搅拌滚筒内与搅拌滚筒筒体轴线重合的搅拌轴,搅拌滚筒筒体倾斜设置,筒体轴线与水平面夹角为5-10

°

,搅拌滚筒筒体可围绕搅拌滚筒筒体轴线转动,搅拌轴与搅拌滚筒筒体反向转动,所述搅拌滚筒筒体的转速为100-200转/分。

62.进一步的,湿法均化机为立式、搅拌均化设备,包括圆筒状上下封闭混料室、设置在混料室上封闭端的进料口、设置在混料室中部搅拌装置、设置在混料室下封闭端的卸料口以及与卸料口连接的卸料闸,在混料室上封闭端的下方还设置有下压装置,下压装置用于向下挤压卸料,在混料室的筒体外部还设置有可对混料室进行保温的加热装置,优选为夹套式加热装置,包括水夹套式保温装置、烟气夹套式保温装置。所述保温的热源为所述co2回收单元通过换热器回收的烟气余热。

63.胚料成型

64.原料预粉料在完成二级均化处理后的均化生料,进行成型,利用湿法均化机下端直接外接成型模具,挤压成型,制备各种形状的胚料。

65.图2是本实用新型的一组实施方式制备高白高纯氢氧化铝的胚料主视图示意图,图3是本实用新型的另一组实施方式制备高白高纯氢氧化铝的胚料主视图示意图;其中:

66.a型胚料外形——八棱柱形状体,胚体长10cm,横截面积为100cm267.b型胚料外形——立方柱状体,胚体长20cm,横截面积为200cm268.c型胚料外形——圆柱状体,胚体长50cm,横截面积为200cm269.d型胚料外形——正六边形棱柱状体,胚体长80cm,横截面积为100cm270.e型胚料外形——长方体切对角切边的六棱柱状体,胚体长100cm,横截面积为400cm271.f型胚料外形——长方体切四角切边的八棱柱形状体,胚体长25cm,横截面积为300cm272.g型胚料外形——圆饼状体,直径10cm,厚度1cm,横截面积为200cm273.h型胚料外形——圆角长方形柱状体,胚体长20cm,横截面积为200cm274.j型胚料外形——带有通孔的八棱柱形状体,胚体中央开通孔(直径3cm),胚体长10cm,横截面积为100cm275.k型胚料外形——五孔立方柱状体,胚体上沿中央轴线对称设置5个通孔(直径1cm),胚体长20cm,横截面积为200cm276.l型胚料外形——带有通孔的圆柱状体,胚体中央通孔(直径5cm),胚体长50cm,横截面积为200cm277.m型胚料外形——带有通孔的正六边形棱柱状体,胚体中央通孔(直径1cm),胚体长80cm,横截面积为100cm278.p型胚料外形——带有通孔的长方体切对角切边的六棱柱状体,胚体中央通孔(直径8cm),胚体长100cm,横截面积为400cm279.q型胚料外形——带有通孔的长方体切四角切边的八棱柱形状体,胚体中央通孔(直径10cm),胚体长25cm,横截面积为300cm280.r型胚料外形——九孔圆柱状体,胚体沿中央轴线对称设置9个通孔(直径3cm),胚体长20cm,横截面积为400cm281.t型胚料外形——五孔长方形柱状体,胚体上沿中央轴线对称设置5个通孔(直径1cm),胚体长20cm,横截面积为200cm282.高白高纯氢氧化铝制备系统

83.图4是本实用新型的一种制备高白高纯氢氧化铝的清洁生产系统的结构示意图。

84.如图4所示,一种制备高白高纯氢氧化铝的清洁生产系统,包括依次连接的生料配制模块,胚料成型单元,胚料烧结单元,熟料溶出单元,浆液脱硅单元,碳分反应单元,氢铝分离单元和干燥单元,所述制备高白高纯氢氧化铝系统对包含粉煤灰、煤矸石、含钙固废、煤粉和纯碱的原料进行处理后得到高白高纯氢氧化铝,以及通过气体输送管道与胚料烧结单元和碳分反应单元连接的co2回收单元;其中,

85.原料预粉料为对原料进行粉碎至工艺控制细度而得,生料配制模块接收原料预粉料进行配料得到均化生料;

86.所述胚料成型单元用于对所述均化生料进行挤压成型得到胚料;

87.所述胚料烧结单元包含可对所述胚料进行程序升温焙烧得到熟料的工业隧道窑。

88.进一步的,所述co2回收单元接收胚料烧结单元产生的烟气并进行净化处理形成co2富集气与浆液脱硅单元产生的精脱硅液在碳分反应单元中进行碳分反应。

89.进一步的,粉碎处理为将原料分别送至球磨设备进行粉磨至工艺要求的粒度。

90.进一步的,粉碎处理的设备为球磨设备,优选为雷蒙磨,原料在球磨设备进行粉磨至预粉料粒度在80目-220目,优选为120目-220目,更优选为180目-220目。

91.进一步的,生料配制模块包括生料配料模块和配料均化模块,其中,生料配料模块包括原料中间料仓、计量设备和微机控制系统,原料中间料仓接收各原料的预粉料,微机控制系统根据生料各组份配比、计算各预粉料配料量,控制计量设备开启原料中间料仓,计量预粉料、形成生料并输入配料均化模块进行配料。

92.进一步的,配料均化模块包括顺序连接的干法均化模块和湿法均化模块,生料先进入干法均化模块进行干法均化得到均化料,再进入湿法均化模块进行湿法均化得到均化生料。

93.进一步的,干法均化机为立式、搅拌均化设备,包括圆筒状上下封闭均化室、设置在均化室上封闭端的进料口、设置在均化室中部搅拌装置、设置在均化室下封闭端的卸料口,在均化室上的筒体上设置有可对均化室进行保温的加热装置。

94.进一步的,干法均化机为卧式搅拌均化设备,包括斜卧式搅拌滚筒、设置在搅拌滚筒的筒体上的一端的进料口、设置在搅拌滚筒的筒体上的另一端的出料口、设置在搅拌滚筒内与搅拌滚筒筒体轴线重合的搅拌轴,搅拌滚筒筒体倾斜设置,筒体轴线与水平面夹角为5-10

°

,搅拌滚筒筒体可围绕搅拌滚筒筒体轴线转动,搅拌轴与搅拌滚筒筒体反向转动,所述搅拌滚筒筒体的转速为100-200转/分。

95.进一步的,湿法均化机为立式、搅拌均化设备,包括圆筒状上下封闭混料室、设置在混料室上封闭端的进料口、设置在混料室中部搅拌装置、设置在混料室下封闭端的卸料口以及与卸料口连接的卸料闸,在混料室上封闭端的下方还设置有下压装置,下压装置用于向下挤压卸料,在混料室的筒体外部还设置有可对混料室进行保温的加热装置,优选为夹套式加热装置,包括水夹套式保温装置、烟气夹套式保温装置。

96.进一步的,胚料成型单元包括成型模具,胚料成型单元接收来自生料配制模块的均化生料,将均化生料导入成型模具中成型生成胚料。

97.进一步的,胚料成型单元的成型环境温度为30-40℃。

98.进一步的,均化生料在湿法均化机搅拌下挤压后进入成型模具中成型。

99.进一步的,胚料成型单元包括成型机和成型模具,成型机接收来自生料配制模块的均化生料,将均化生料导入成型模具中成型。

100.进一步的,成型机接收来自生料配制模块的均化生料,通过挤压成型将均化生料在成型模具中生成胚料。

101.进一步的,胚料成型单元还包括对胚料进行晾干、切料。

102.进一步的,胚料成型单元还包括对胚料进行晾干到半干再切料。

103.进一步的,切料包括对成型的胚料按照工艺要求进行切段、切边或切角、或钻通孔。

104.进一步的,胚料包括柱状体、球状体和饼状体。

105.进一步的,胚料为胚体中央带通孔、外周面带棱角的八棱柱形状体。

106.进一步的,胚料为胚体上分布蜂窝孔的长方体或立方体。

107.进一步的,胚料在工业隧道窑内进行平铺、层叠或堆放进行干燥和/或焙烧。

108.进一步的,胚料在工业隧道窑内按照隧道窑的长度方向进行平铺或堆放。

109.进一步的,胚料在工业隧道窑内按照隧道窑窑体的长度方向进行平铺或堆放。

110.进一步的,胚料在工业隧道窑内按照隧道窑内的热风流动方向进行平铺或堆放。

111.进一步的,胚料在工业隧道窑内按照胚料的高度方向进行堆放或层叠。

112.进一步的,胚料在工业隧道窑内放置在耐高温置物架上进行平铺、层叠或堆放进行干燥和/或焙烧。

113.进一步的,胚料烧结前还包括对胚料进行程序升温干燥,干燥温度范围为50-800℃,优选为在工业隧道窑中进行程序升温干燥。

114.进一步的,胚料烧结后还包括胚料在完成焙烧后按照程序降温冷却,冷却温度范围为1100-40℃,优选为在工业隧道窑中进行程序降温冷却。

115.进一步的,所述程序升温为按照设定升温速度和处理时间进行温度控制,所述程序降温为按照设定降温速度和处理时间进行温度控制。

116.进一步的,所述co2回收单元包括通过气体输送管道连通的引风机、换热器和烟气净化装置,通过引风机从所述工业隧道窑中抽吸所述胚料烧结产生的烟气,并通过换热器回收所述烟气中的余热。

117.进一步的,所述烟气净化装置对所述烟气进行除尘、脱硫和脱硝、加压处理得到co2富集气,所述co2富集气为co2浓度为16-21%。

118.进一步的,熟料溶出单元包括对熟料通过破碎、磨粉、萃取分离后得到滤饼和浆液。

119.进一步的,熟料经打砂机细碎,然后利用雷蒙磨进行磨粉,控制细度达到200目左右。

120.进一步的,萃取分离为将磨粉后的熟料置入溶出桶,加入萃取剂,在50℃下浸泡、萃取出熟料中的铝酸钠,分离后得到滤饼和浆液,浆液为铝酸钠溶液,滤饼为不溶于水的硅酸钙。

121.进一步的,浆液脱硅为在常温常压下浆液进行精脱硅,得到精脱硅液。

122.进一步的,碳分反应为向精硅液中通入co2进行碳酸化分解,ph值达到8,反应后生成氢氧化铝沉淀。

123.进一步的,氢铝分离为将碳分反应后生成的含有氢氧化铝的混合物经压滤分离形成氢氧化铝半成品,并形成含有碳酸钠的碳分洗液。

124.进一步的,干燥单元对氢铝分离后形成的氢氧化铝半成品进行干燥形成高白高纯氢氧化铝,所述干燥单元的干燥热源为所述co2回收单元通过换热器回收的烟气余热。

125.进一步的,还包括蒸发器,对碳分洗液通过蒸发器蒸发浓缩,对碳分洗液中的碱进行回收得到回收碱,所述回收碱通过管线连接生料配制单元用于配料。

126.进一步的,还包括钙硅渣洗涤单元,所述钙硅渣洗涤单元对熟料溶出单元的得到滤饼进行洗涤、烘干、破碎后形成钙硅渣,所述钙硅渣为硅酸一钙,通过水洗脱碱后可用于免烧建材、装饰材料,改良土壤及做水泥拌料。

127.进一步的,所述工业隧道窑为直线型隧道窑,长130-140米,所述工业隧道窑从窑

头至窑尾依次设置风干段、焙烧段和冷却段,在工业隧道窑的窑体内设置有导热油管,所述导热油管用于吸收工业隧道窑内产生的余热,并进行余热回收利用,优选为所述导热油管盘绕设置在所述工业隧道窑的窑体的内表面,更优选为设置在所述工业隧道窑的冷却段、覆盖窑体内表面长度为30-40米。

128.进一步的,所述余热回收利用方式包括,所述导热油管通过间接换热方式加热水管中的水,再通过水分别给熟料溶出单元、浆液脱硅单元、碳分反应单元供给热量提供恒温操作环境。

129.进一步的,所述余热回收利用方式包括,所述导热油管给蒸发器提供回收碱所需的热源。

130.下面结合附图和具体实施方式对本实用新型作详细地描述,实施方式不能在此一一赘述,但本实用新型的实施方式并不因此限定于以下实施方式。

131.原料及配比

132.本实用新型中所使用的粉煤灰、煤矸石、含钙固废(电石渣)等固废原料,均来自周边工业园区的废弃物料。其中:

133.电石渣来自某化工厂产生的电石渣,质量百分比组成为:cao占56.8~65%,al2o3占1.25~4%,sio2占2.5~7.5%,fe2o3占0.2~0.96%。

134.粉煤灰来自某电厂排放的高铝粉煤灰,质量百分比组成为:al2o3占32.58~52.11%,sio2占37.81~54.54%,fe2o3占0.69~3.49%,其他4.13~8.06%。煤矸石为某洗煤厂洗选过程排出的高铝煤矸石,质量百分比组成为:sio2占42~54%,al2o3占37~44%,fe2o3占0.2~0.5%,cao占0.1~0.7%,mgo占0.1~0.5%,k2o占0.1~0.9%,tio2占0.1~1.4%。

135.本实用新型中的纯碱来自采购的化工商品级原料。

136.本实用新型中的煤粉为高铝煤,煤粉的质量百分比组成为:al2o3占9~13%,sio2占6~10%。

137.本实用新型中,采用的原料中粉煤灰、煤矸石、含钙固废、煤粉和纯碱的计量配料质量百分比为:粉煤灰为23-30%,煤矸石为10-20%,含钙固废为35-45%,纯碱为13-18%,煤粉为3-8%。

138.实施例1

139.图1是本实用新型的制备高白高纯氢氧化铝的原料处理系统结构示意图,图4是本实用新型的制备高白高纯氢氧化铝的清洁生产系统结构示意图。

140.高白高纯氢氧化铝的原料处理

141.采用如图1对制备高白高纯氢氧化铝的原料进行处理配制反应的均化生料。

142.首先,取粉煤灰、煤矸石、电石渣、煤粉、纯碱,分别进入雷蒙磨粉磨细度达到180目左右,形成同等物料细度的预粉料,再按照原料中粉煤灰、煤矸石、含钙固废、煤粉和纯碱的计量配料质量百分比:粉煤灰为24%,煤矸石为13%,含钙固废为42%,纯碱为16%,煤粉为5%,配制生料。水分按照占干均化生料的质量百分比例的10-25%,精确计量、完成生料配料。在本实施例中,将预粉料分别送入粉煤灰、煤矸石、电石渣、煤粉、纯碱5个原料中间料仓,通过计量给料设备由微机自动化配料形成生料。

143.生料先在高速干法均化机中进行干法均化,后加入50℃水或碱液在湿法均化机进

行湿法均化,其中,干法均化转速为25000转/分,均化时间为1-3分钟,配料均化温度50℃,湿法均化控制搅拌转速为200-500转/分,配料均化温度30-40℃,搅拌均化5分钟,完成二级原料均化处理。

144.高速干法均化机为卧式、搅拌均化设备,维持干法均化配料均化温度50℃。确保物料充分达到干法均化。

145.湿法均化机为立式、搅拌均化设备,在圆筒状上下封闭混料室的筒体外部设置有可对进入混料室的均化生料进行保温的加热装置,在本实施例中,采用水夹套式保温装置,确保湿法均化机混料室的均化生料维持在30-40℃下进行。保温的热源为co2回收单元通过换热器回收的烟气余热给水夹套式保温装置加热实现保温。

146.胚料成型

147.如图2所示,本实施例中采用图2中a型制备八棱柱形状体胚料。在本实施例中,选择与a型胚料配套的模具,将模具连接固定在湿法均化机下端,打开湿法均化机下端的卸料闸,在均化生料自重和湿法均化机混料室内的下压装置的挤压作用下,均化生料被挤压进入模具中,然后,关掉卸料闸,移开模具,使用脱模工具导出a型胚料,最后对胚料进行晾干。成型环境温度为30-40℃。

148.胚料烧结

149.在本实施例中,胚料通过静态烧结利用胚料中的煤矸石、煤粉在高温下与碱反应产生的进行烧结制备熟料。胚料烧结单元包括工业隧道窑,在本实施例中,工业隧道窑采用程序升温或降温控制窑内温度。

150.首先,将胚料置入程序温控的工业隧道窑内,按照隧道窑的长度方向进行平铺。开启工业隧道窑抽风系统,此时,焙烧炉内温度为室温,开始设置程序升温,先进行通风干燥,干燥温度为50-800℃,再进行焙烧,胚料自热焙烧,焙烧温度范围为800-1100℃,最后,进行冷却,冷却温度范围为1100-40℃,程序升温干燥速度为50-150℃/小时,程序升温焙烧速度为50-150℃/小时,程序降温冷却速度为50-200℃/小时。干燥时间为2-8小时,焙烧时间为1-3小时,冷却时间为1-6小时。

151.在本实施例中,胚料在完成焙烧后,程序降温冷却熟料。

152.co2回收

153.在本实施例中,co2回收单元包括通过气体输送管道连通的引风机、换热器和烟气净化装置,开启引风机,将胚料在工业隧道窑中烧结过程所产生的烟气抽吸出来并输送至换热器和烟气净化装置,换热器回收烟气中的余热,给烟气降温;烟气净化装置对烟气进行除尘、脱硫和脱硝、加压处理后得到co2富集气,控制co2富集气的co2浓度为16-21%,烟气经co2回收单元净化处理后生成的co2富集气用作碳分反应原料,并满足环保超低排放要求的合格尾气再排放,实现了废气的碳减排、污染物的近零排放。

154.熟料溶出

155.在本实施例中,烧结好的熟料,进入熟料溶出单元,对熟料通过破碎、磨粉、萃取分离后得到滤饼和浆液。

156.首先,熟料经打砂机细碎,然后利用雷蒙磨进行磨粉,控制细度达到200目左右,再将磨粉后的熟料置入溶出桶,加入萃取剂,在70-85℃下萃取出熟料中的铝酸钠,通过压滤机将硅酸钙与铝酸钠溶液分离,形成浆液和滤饼,其中,浆液为含有1%左右的氧化硅的铝

酸钠溶液,滤饼为不溶于水的硅酸钙,经洗涤、烘干、破碎后形成钙硅渣。萃取剂包括配制的新鲜碱溶液,也可以补充部分碳分洗液进行调配。

157.浆液脱硅

158.在本实施例中,在常温常压、在80-90℃下对熟料溶出生成的浆液进行精脱硅,氧化硅含量可降低到0.02%以下,得到精脱硅液。

159.碳分反应

160.在本实施例中,碳分反应为向精脱硅液中在70-85℃下通入co2回收单元产生的co2富集气进行碳酸化分解,控制ph值达到8,反应后生成氢氧化铝沉淀。

161.氢铝分离和干燥

162.在本实施例中,氢铝分离为将碳分反应后生成的含有氢氧化铝的混合物经压滤机分离形成氢氧化铝半成品,并形成含有碳酸钠的碳分洗液,碳分洗液送蒸发器回收其中的碳酸钠(碱)用于生料配制,减少生产过程的废水排放。最后,对氢铝分离后形成的氢氧化铝半成品进行干燥形成高白高纯氢氧化铝。氢氧化铝半成品干燥的热源为co2回收单元通过换热器回收的烟气余热。

163.硅钙渣洗涤

164.在本实施例中,熟料溶出单元过滤形成的滤饼为不溶于水的硅酸钙,硅钙渣洗涤单元经脱碱(钠)处理后,可用于免烧建材、装饰材料,改良土壤及做水泥拌料,实现高白高纯氢氧化铝制备过程废渣的近零排放。

165.在本实施例中,粉煤灰、煤矸石、电石渣固废、煤粉和纯碱经过本实用新型的碱法胚料烧结及精脱硅处理,粉煤灰、煤矸石固废中al回收率85%。制备出高白高纯氢氧化铝,质量指标为:al(oh)3≥99.7%,sio2≤0.02%,白度≥96。另外,胚料采用实心结构八棱柱形状体,干燥、焙烧过程,胚体出现开裂、断裂。高白高纯氢氧化铝生产过程,实现了废渣近零排放,废气的碳减排、污染物的近零排放,废水的减量排放,实现了清洁生产。

166.实施例2

167.参照实施例1进行配料、烧结、制备氢氧化铝,与实施例1不同的是:

168.均化生料制备:粉煤灰、煤矸石、煤粉、电石渣、纯碱,分别进入雷蒙磨粉磨细度达到200目左右的预粉料,按照与实施例1相同的配方配料完成均化生料配制。

169.胚料成型:采用图2中g型制备自热式胚料烧结胚体,圆饼状体,直径10cm,厚度3cm,横截面积为200cm2,使用脱模工具导出g型胚料,最后对胚料进行晾干。

170.胚料烧结:将胚料置入工业隧道窑内,按照胚料的高度方向进行层叠、胚料烧结制备熟料。

171.在本实施例中,g型自热式胚料烧结胚体,置入工业隧道窑中程序升温下干燥、烧结、冷却,粉煤灰、煤矸石固废中al回收率91%。制备出高白高纯氢氧化铝,质量指标为:al(oh)3≥99.7%,sio2≤0.02%,白度≥96。另外,胚料采用圆饼状体,干燥、焙烧过程,胚体未出现裂纹和断裂。高白高纯氢氧化铝生产过程,实现了废渣近零排放,废气的碳减排、污染物的近零排放,废水的减量排放,实现了清洁生产。

172.与实施例1相比,由于预粉料的细度提高,导致物料颗粒之间在混料过程中均化、混合、附着的更好,有利于最终物料颗粒间的结合,从而影响后续反应al提取,提高al回收率。胚料采用圆饼状体,胚体与实施例1相比,更薄,因而,在程序升温下胚体干燥、焙烧过

程,水分能够较顺畅挥发,干燥充分,焙烧充分,干燥和焙烧效率提高,al回收率提高,尽管胚体为实心结构,但由于实施例2较薄,采取程序升温控制干燥速度和焙烧速度,因而,胚体在干燥、焙烧过程未出现裂纹和断裂。

173.实施例3

174.参照实施例1进行配料、均化、成型,与实施例1不同的是:

175.均化生料制备:粉煤灰、煤矸石、煤粉、电石渣、纯碱,分别进入雷蒙磨粉磨细度达到160目左右的预粉料,按照与实施例1相同的配方配料完成均化生料配制。

176.胚料成型:采用图2中b、c、d、e、f和h型制备自热式胚料烧结胚体,使用脱模工具导出胚料,最后对胚料进行晾干。

177.在本实施例中,上述6种自热式胚料烧结胚体成型体,置入工业隧道窑中程序升温下干燥、烧结、冷却,粉煤灰、煤矸石固废中al回收率78-83%。制备出高白高纯氢氧化铝,质量指标为:al(oh)3≥99.7%,sio2≤0.02%,白度≥96。高白高纯氢氧化铝生产过程,实现了废渣近零排放,废气的碳减排、污染物的近零排放,废水的减量排放,实现了清洁生产。

178.由于预粉料的粒度下降,粉煤灰、煤矸石、电石渣的颗粒较大,而它们的比重不同,导致物料颗粒之间在混料过程中无法充分均化、混合、附着,影响最终物料颗粒间的结合,导致后续反应不完全,影响到al提取,降低al回收率。另外,由于本实施例的6种自热式胚料烧结胚体成型体均为实心结构胚体,胚体尺寸较厚(与实施例1和2相比),胚体中的水分不容易挥发,胚体不容易烘干,胚体在干燥、焙烧过程出现开裂、断裂情况。由于胚体干燥不充分,导致后续焙烧反应不完成,降低al的回收率。

179.实施例4

180.参照实施例1进行配料、均化、成型,与实施例1不同的是:

181.均化生料制备:粉煤灰、煤矸石、煤粉、电石渣、纯碱,分别进入雷蒙磨粉磨细度达到120目左右的预粉料,按照与实施例1相同的配方配料完成均化生料配制。

182.胚料成型:采用图2中d型制备自热式胚料烧结胚体,使用脱模工具导出d型胚料,最后对胚料进行晾干。

183.在本实施例中,上述d型正六边形棱柱状体自热式胚料烧结胚体成型体,置入工业隧道窑中程序升温下干燥、烧结、冷却,粉煤灰、煤矸石固废中al回收率72%。制备出高白高纯氢氧化铝,质量指标为:al(oh)3≥99.7%,sio2≤0.02%,白度≥96。高白高纯氢氧化铝生产过程,实现了废渣近零排放,废气的碳减排、污染物的近零排放,废水的减量排放,实现了清洁生产。

184.由于预粉料的粒度下降,粉煤灰、煤矸石、煤粉、电石渣的颗粒较大,而它们的比重不同,导致物料颗粒之间在混料过程中无法充分均化、混合、附着,影响最终物料颗粒间的结合,导致后续反应不完全,影响到al提取,降低al回收率。另外,d型成型体的胚体为实心结构,在干燥、焙烧过程出现开裂、断裂情况,干燥和焙烧不充分,也会降低al回收率。

185.实施例5

186.参照实施例1进行配料、均化、成型,与实施例1不同的是:

187.均化生料制备:粉煤灰、煤矸石、煤粉、电石渣、纯碱,分别进入雷蒙磨粉磨细度达到80目左右的预粉料,按照与实施例1相同的配方配料完成均化生料配制。

188.胚料成型:采用图2中e型制备自热式胚料烧结胚体,长方体切对角切边的六棱柱

状体,胚体长100cm,横截面积为400cm2,使用脱模工具导出e型自热式胚料烧结胚体,最后对胚料进行晾干。

189.在本实施例中,上述e型自热式胚料烧结胚体成型体,置入工业隧道窑中程序升温下干燥、烧结、冷却,粉煤灰、煤矸石固废中al回收率61%。制备出高白高纯氢氧化铝,质量指标为:al(oh)3≥99.7%,sio2≤0.02%,白度≥96。高白高纯氢氧化铝生产过程,实现了废渣近零排放,废气的碳减排、污染物的近零排放,废水的减量排放,实现了清洁生产。

190.由于预粉料的粒度下降,粉煤灰、煤矸石、煤粉、电石渣的颗粒较大,而它们的比重不同,导致物料颗粒之间在混料过程中无法充分均化、混合、附着,影响最终物料颗粒间的结合,导致后续反应不完全,影响到al提取,降低al回收率。另外,e型成型体的胚体为实心结构,在干燥、焙烧过程出现开裂、断裂情况,干燥和焙烧不充分,也会降低al回收率。

191.实施例6

192.参照实施例1进行配料、均化、成型,与实施例1不同的是:

193.均化生料制备:粉煤灰、煤矸石、煤粉、电石渣、纯碱,分别进入雷蒙磨粉磨细度达到180目左右的预粉料,考虑在生料配制阶段加入适量的回收碱,原料粉碎阶段调减相应量的纯碱,按照与实施例1相同的配方配料完成均化生料配制。

194.胚料成型:采用图3中8种结构制备自热式胚料烧结胚体,胚体上均开设有通孔,使用脱模工具导出胚料,最后对胚料进行晾干。同步评价各型胚料的焙烧处理效果。

195.在本实施例中,上述8种自热式胚料烧结胚体成型体,按照每种6个烧结胚体的胚料本体的对应端部齐平,组成的2排3组堆放结构,相邻两排中的胚料本体互相平行,其中相邻两排中的四个相邻的胚料本体通过相邻的四个侧面围合形成一个通风道,再分别置入工业隧道窑中程序升温下干燥、烧结、冷却。研究发现,粉煤灰、煤矸石固废中al回收率85-90%。制备出高白高纯氢氧化铝,质量指标为:al(oh)3≥99.7%,sio2≤0.02%,白度≥96。例如图3中j型胚料制备的高白高纯氢氧化铝,al回收率90%。高白高纯氢氧化铝生产过程,实现了废渣近零排放,废气的碳减排、污染物的近零排放,废水的减量排放,实现了清洁生产。

196.由于预粉料的粒度180目,粉煤灰、煤矸石、煤粉、电石渣的物料颗粒之间在混料过程基本能够充分均化、混合、附着,实现最终物料颗粒间的结合。另外,胚料胚体开设了通孔,不仅有利于胚体中的水分挥发,胚体容易烘干,而且在焙烧过程中,胚体自热产生的热量也能够顺利通过通孔向外转移,尤其是在焙烧时,强制气流导向下,产生的热量流动更顺畅,相对于实心胚体,带有通孔的胚体从胚体的外周面和通孔表面进行水分挥发、热量传递,实现了胚体内外同步相向干燥和焙烧。因而,胚料干燥、焙烧更充分、更均匀,干燥、焙烧效率更高,胚体在干燥、焙烧过程未出现开裂、断裂情况。焙烧反应完全,al提取较好,al回收率较高。

197.研究发现,胚料胚体上开设多个通孔(例如图3中k、r、t三种结构制备自热式胚料烧结胚体),带有多棱角边的胚料胚体进行堆放时能够在相邻的胚料胚体之间形成通风道(例如图3中j、m、p、q、t),由于多个通孔和通风道的协同作用,均可以通过空气和热量,引发胚料本体进行焙烧。因此,胚料本体干燥、焙烧较快、焙烧较充分,胚体也未出现开裂、断裂。最终粉煤灰、煤矸石固废中al回收率较高。

198.对比例1

199.参照实施例1进行配料、均化、成型,与实施例1不同的是,原料中未加入煤矸石和煤粉。

200.均化生料制备:粉煤灰、电石渣、纯碱,分别进入雷蒙磨粉磨细度达到180目左右的预粉料,按照与实施例1中粉煤灰、电石渣、纯碱配比,配料完成均化生料配制。

201.胚料成型:采用图2中a型制备胚料,使用脱模工具导出a型胚料,最后对胚料进行晾干、成型。

202.co2回收:没有设置co2回收单元,烟气余热未得到有效利用,烟气未实现净化处理,其中的co2也没有进行富集回收用于碳分反应制备高白高纯氢氧化铝。

203.碳分反应:采用co2钢瓶气(co2浓度38%)用于碳分反应制备高白高纯氢氧化铝。

204.在本实施例中,上述a型成型体,置入工业隧道窑中程序升温下干燥、烧结、冷却,al回收率78%。制备出高白高纯氢氧化铝,质量指标为:al(oh)3≥99.7%,sio2≤0.02%,白度≥96。高白高纯氢氧化铝生产过程,实现了废渣近零排放,废气未实现碳减排和处理,未实现清洁生产。

205.采用胚料烧结法,由于生料中未加入煤矸石和煤粉,以粉煤灰、电石渣、纯碱为原料制备的生料成型后进行胚料烧结时,无法由成型料自身产生自热,成型料发生反应需要外部供给热量,为保证成型料充分焙烧,需要延长供热时间,导致生产成本升高,生产效率下降。另外,胚体为实心结构,胚体较厚,在胚体不能产生自热的情况下,胚料更不容易烘干,胚体容易出现开裂、断裂,也会影响后续焙烧反应,导致al回收率下降。

206.对比例2

207.参照实施例2进行配料、均化、成型,与实施例2不同的是,原料先混合再进行球磨粉碎。

208.均化生料制备:取粉煤灰、煤矸石、电石渣、纯碱,混合、破碎至180目,采用二级均化处理,按照实施例2进行配料。

209.胚料成型:采用图2中g型制备胚料,使用脱模工具导出g型胚料,最后对胚料进行晾干、成型。

210.硅钙渣洗涤:在本实施例中,未设置硅钙渣洗涤单元,熟料溶出单元过滤形成的滤饼即硅酸钙直接堆放外运,不能直接用于免烧建材、装饰材料,改良土壤及水泥拌料,过程废渣未实现近零排放。

211.在本实施例中,上述g型成型体,置入工业隧道窑中程序升温下干燥、烧结、冷却,al回收率80%。制备出高白高纯氢氧化铝,质量指标为:al(oh)3≥99.7%,sio2≤0.02%,白度≥96。高白高纯氢氧化铝生产过程,废气实现了碳减排和净化处理,硅酸钙直接堆放外运,尽管整个生产过程实现了固废的减量化,但未实现废渣近零排放,未实现清洁生产。

212.由于生料中煤矸石、粉煤灰、电石渣、纯碱等原料的比重各不相同,相差较大,因此,直接混合再进行粉碎,比重相差较大的物料颗粒进行混合,容易导致颗粒分层,影响粉碎的均一性,最终导致干法均化效果下降,均化效率下降,导致al回收率下降。另外,为提高均化效果,需要延长干法均化的均化时间,而均化时间延长将增加均化能耗,生产成本又会提高。

213.对比例3

214.参照实施例5进行配料,与实施例5不同的是,原料中未加煤矸石和煤粉,预粉料粒

度控制在80目左右。

215.均化生料制备:取粉煤灰、电石渣、纯碱,其中,电石渣、粉煤灰粒度为80目,原料不作进一步的粉碎处理,直接采用二级均化处理,即干物料先在干法均化机中进行干法均化,后加入水在湿法均化机进行湿法均化。

216.胚料成型:采用图2中e型制备自热式胚料烧结胚体,成型,置入工业隧道窑中程序升温下干燥、烧结、冷却,al回收率为50%。制备出高白高纯氢氧化铝,质量指标为:al(oh)3≥99.7%,sio2≤0.02%,白度≥96。

217.电石渣、粉煤灰的颗粒较大,而两者的比重不同,导致两者物料颗粒无法充分均化、混合、附着,影响最终物料颗粒间的结合,导致后续反应不完全,影响到al提取,降低al回收率。另外,由于没有加入煤矸石和煤粉,生料成型后进行胚料烧结时,无法由成型料自身产生自热,需要外部供给热量,为保证成型料充分焙烧,需要延长供热时间即焙烧时间延长,导致生产成本升高,生产效率下降。另外,由于胚料胚体为实心结构,没有开设通孔,因而,焙烧只能从胚料胚体的外表面由外向内进行,因而,胚料胚体在干燥、焙烧过程出现开裂、断裂情况,干燥和焙烧不充分,也会降低al回收率。

218.对比例4

219.参照实施例2进行配料、均化、成型,与实施例2不同的是,原料中未加煤矸石和煤粉,原料处理流程没有干法均化处理环节,湿法均化中加入25℃水。

220.均化生料制备:取粉煤灰、电石渣、纯碱,破碎至180目,加入到湿法均化机中,加入25℃水,混合粉煤灰、电石渣、纯碱和水,控制搅拌转速为200-500转/分,配料均化温度25-30℃,搅拌均化5分钟进行湿法均化。

221.胚料成型:采用图2中g型制备自热式胚料烧结胚体,圆饼状体,直径10cm,厚度3cm,横截面积为200cm2,使用脱模工具导出g型胚料,最后对胚料进行晾干,成型,置入工业隧道窑中程序升温下干燥、烧结、冷却,al回收率64%。制备出高白高纯氢氧化铝,质量指标为:al(oh)3≥99.7%,sio2≤0.02%,白度≥96。

222.电石渣、粉煤灰、纯碱的颗粒在湿法均化前未进行干法均化处理,原料颗粒未充分均化,加入较低温度水后,物料无法充分均匀混合,湿法均化不能确保物料颗粒间的充分均化、混合、附着,影响最终物料颗粒间的结合,胚料成型效果也较差,导致后续烧结反应不完全,影响到al提取,降低al回收率,即使采用圆饼状体胚体设计,降低胚体的厚度,通过外部供给热量,延长成型料焙烧时间,al回收率也无法达到实施例2的91%回收率。

223.对比例5

224.参照实施例1进行配料,与实施例1不同的是,生料中水份含量为38-42%(wt%),配制的生料浆在回转窑中浆料高温烧结法进行评价,焙烧温度1100-1200℃。

225.取粉煤灰、煤矸石、电石渣、煤粉、纯碱,破碎至180目,采用二级均化处理,即干物料先在干法均化机中进行干法均化,后加入38-42%(wt%)水在湿法均化机进行湿法均化形成生料浆,向回转窑中喷浆、浆料高温烧结法进行评价,焙烧温度1100-1200℃,结果烧结失败,无法提取氧化铝。分析原因为回转窑中浆料高温烧结法对原料的硅铝比有严格要求有关。

226.结果分析

227.根据实施例1~6及对比例1~5的试验比较,可以发现:

228.1、以粉煤灰、煤矸石、电石渣等固废、煤粉和纯碱为原料,先分别进行粉碎处理,得到预粉料,预粉料的粒度或目数越细,干法均化配制的生料的均化效果就越好,后续的碱法静态烧结提取氧化铝的反应就更充分,al提取率就会升高,制备的氢氧化铝的白度和纯度也较高。这与目数越细的预粉料颗粒间能够克服因为不同的物料的比重差异而出现的因颗粒较大难以充分混匀,颗粒间互相附着的更好有关。

229.2、原料分别进行粉碎磨粉到同等细度范围,能够克服传统的物料先混合再粉碎而出现的物料颗粒间因为不同物料的比重差异而出现的粉碎中物料分层,影响粉碎的均一性,为提高均化效果,需要延长干法均化的均化时间,而均化时间延长将增加均化能耗,生产成本又会提高。

230.3、采用碱法静态烧结工艺,生料中需要加入煤粉,可为成型料提供自热,补充煤矸石自热的不足,成型料发生自热反应,煤矸石和煤粉颗粒均化后与粉煤灰等原料颗粒均匀混合分布,在成型体开设通孔的情况下,成型体不仅容易烘干,而且在均化分布的煤矸石和煤粉颗粒的热力作用下,能保证成型体充分焙烧,不仅节能效果明显,而且能提高固废中铝的提取率。

231.4、在湿法均化过程中,加入的水或碱液温度和加入方式影响也较大,当加入较低温度的水或碱液混合均化时,物料无法充分均匀混合,影响物料颗粒间的均化,胚料成型效果也较差,最终也会降低铝的提取和回收。而加入热水或碱液,物料容易充分均匀混合,湿法均化能确保物料颗粒间的充分均化、混合、附着,最终物料颗粒间的结合较好,烧结反应完全,al回收率能得到保障。

232.5、与胚体上开设通孔或蜂窝孔的实心胚体相比,由于自热式胚料烧结胚体未开设通孔,因而,胚体中的水分在干燥过程中不容易挥发出来,表现在胚体干燥时间拉长,不容易烘干,如果干燥升温速度过快,则均在干燥、焙烧过程出现开裂、断裂情况,另外,实心胚体烧结时间也拉长,烧结效率降低。由于胚体干燥和烧结不充分,导致后续反应不完全,降低al的回收率。

233.6、采用多棱柱形状设计的胚料胚体,例如,八棱柱形状、六棱柱形状的胚料胚体,在进行多排多组堆放时,由于多棱柱的棱角存在,导致相邻的四个胚料胚体之间能够产生通风道,通风道作用和胚料胚体上的通孔一样,能够为胚料胚体提供更大的干燥面积和焙烧面积,因而,胚体中的水分在干燥过程中容易挥发出来,胚料胚体容易烘干,在干燥、焙烧过程不容易出现开裂、断裂情况,干燥、焙烧效率较高,由于胚体干燥和烧结更充分,导致后续反应更完成,al的回收率较高。

234.7、碱法静态烧结工艺烧结一吨料消耗70公斤标准煤,与回转窑中浆料高温烧结法焙烧铝土矿制备氧化铝烧结一吨料消耗190公斤标准煤相比,胚料烧结法的能耗明显降低,采用带有导热油管回收余热功能的工业隧道窑,用于胚料烧结,能够满足工业规模的粉煤灰等固废资源化开发用于制备高白高纯氢氧化铝。8、采用碱法静态烧结工艺可以利用粉煤灰、煤矸石等固废,制备高白高纯氢氧化铝的工艺方法中原料可不受铝硅比限制,原料适应范围广,可开发利用拜耳法及传统烧结法工艺不能利用的高硅铝土矿资源。

235.9、采用本生产工艺生产高白高纯氢氧化铝,可以实现生产过程的废渣近零排放、废气碳减排、污染物近零排放、废水的减量排放,高白高纯氢氧化铝生产过程可实现清洁化。

236.以上仅为本实用新型的一个实施方式而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1