一种连续石墨化装置的制作方法

1.本实用新型属于石墨化处理设备技术领域,具体涉及一种连续石墨化装置。

背景技术:

2.随着国家对新能源地大力推动,石墨作为当下锂离子电池核心的负极材料,对其高性能的需求也日益增长,如何高效地产出具有优秀性能的石墨材料成为各大生产厂商关注的重点问题。在生产具有高性能的石墨负极材料过程中,石墨化又是其中重要且复杂的一步。石墨化炉作为负极材料石墨化的关键设备,它的温度通常要高达2800℃,且要保证炉体内部温度分布的均匀性。不同原料进行石墨化时的难易程度主要会对石墨化炉所消耗的电量产生较大的影响。

3.目前,大多数石墨化厂商所用的石墨化炉结构较为复杂,且无法在加热过程中持续加入物料,既影响产出效率,又会对相同原料进行不同批次石墨化后所制成的成品的测试结果造成影响。现有的石墨化炉物料冷却过程中容易被环境中存在的其他粉尘污染。目前传统的石墨化炉无法在石墨化的过程中,对物料的石墨化程度进行检测,需要等物料完全冷却后在进行一系列测试,这一过程大大增加了石墨化周期。

技术实现要素:

4.本实用新型的目的是针对现有技术传统石墨化炉存在的问题,提供了一种连续石墨化装置,以保证高效、连续地对石墨负极材料进行高温石墨化处理。

5.为实现上述目的,本实用新型提供了一种连续石墨化装置,包括:进料模块、炉体、高温等离子体发生装置、螺旋出料装置、旋风分离器、下料仓和含尘气体通道;

6.所述进料模块包括:螺旋进料装置和进料通道;

7.所述旋风分离器的进料口与所述含尘气体通道的一端相连接,所述含尘气体通道的另一端设置在所述下料仓的底部;所述旋风分离器的出料口连接所述螺旋进料装置的入口;所述旋风分离器上还设置有排气口;所述螺旋进料装置的出口连接所述进料通道的入口;所述进料通道的出口伸入到所述炉体内;所述炉体在所述进料通道的出口下方开设有喷嘴固定孔,所述高温等离子体发生装置的喷嘴通过所述喷嘴固定孔固定在所述炉体的侧壁上;所述炉体的出料口连接所述螺旋出料装置的入口;所述螺旋出料装置的出口设置在所述下料仓的上方。

8.优选的,待石墨化原料置于所述下料仓中,经所述含尘气体通道吸入至所述旋风分离器中,其中,含尘气体通过所述排气口排出,除尘后的物料通过所述旋风分离器的出料口经过所述螺旋进料装置进入所述进料通道再进入所述炉体,通过所述高温等离子体发生装置对物料进行石墨化处理,所述石墨化处理生成的石墨化物料由所述炉体的出料口排出,经所述螺旋出料装置送至所述下料仓;再由所述含尘气体通道吸入至所述旋风分离器进行连续石墨化处理。

9.优选的,所述进料模块还包括流化装置,所述流化装置设置在所述进料通道上,并

位于所述进料通道与所述炉体的连接位置的上方。

10.优选的,所述炉体还包括:出气阀门;所述出气阀门设置在所述炉体的上部,且水平位置高于所述进料通道的出口。

11.优选的,所述炉体还包括:炉体支撑装置。

12.优选的,所述炉体为倒置的半圆台体结构,所述炉体的顶面面积大于底面面积。

13.优选的,所述连续石墨化装置还包括:惰性气体发生装置;

14.所述高温等离子体发生装置还包括:电源、等离子体发生器、冷却水循环系统;所述惰性气体发生装置用于向所述等离子体发生器输出惰性气体,所述电源连接所述等离子发生器,所述等离子体发生器电离所述惰性气体产生的等离子焰通过所述喷嘴喷入所述炉体中;所述冷却水循环系统设置在所述喷嘴周围,对所述喷嘴进行冷却;

15.所述惰性气体发生装置还用于向所述进料模块输出惰性气体。

16.优选的,所述螺旋出料装置的顶部设置有含尘气体通道固定孔;所述含尘气体通道通过所述含尘气体通道固定孔穿过所述螺旋出料装置后延伸至所述下料仓的底部。

17.进一步优选的,所述含尘气体通道与所述螺旋出料装置通过稳定支架固定连接。

18.优选的,所述连续石墨化装置还包括红外测温装置,嵌入设置在所述炉体的侧壁上。

19.本实用新型实施例提供的连续石墨化装置,通过设置含尘气体通道实现物料连续石墨化的可循环性,含尘气体通道的一端连接旋风分离器的进料口,另一端设置在下料仓的底部,从而能够通过旋风分离器将下料仓中的物料通过含尘气体通道进行抽取,再次送入进料模块中,以实现物料的连续石墨化;在进料过程中,通过螺旋进料系统与惰性气体相连接,能够有效地保证在连续进料的过程中,维持惰性气体的环境,防止物料在高温条件下,与空气氧化的问题;设置可拆卸式下料仓以及可伸缩式含尘气体进料通道,保证了在进行石墨化的同时,也能对物料进行抽样检测,进而了解物料的石墨化程度;高温等离子体发生装置喷射火焰,其温度高达2500~8000℃,能够有效地在短时间内将物料进行石墨化,保证此石墨化装置的连续性和循环性;在物料石墨化后,离开炉体时,采用螺旋出料装置对物料进行集中出料,同时也能达到降温混合的效果,避免物料分布不均匀造成的测试结果差异。

附图说明

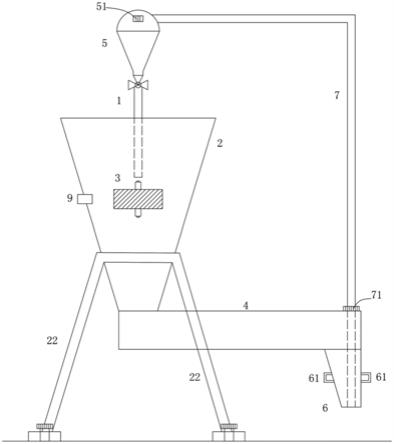

20.图1为本实用新型实施例提供的连续石墨化装置的主视图;

21.图2为本实用新型实施例提供的连续石墨化装置的侧视图;

22.图3为本实用新型实施例提供的连续石墨化装置的俯视图。

具体实施方式

23.本实用新型实施例提供了一种连续石墨化装置,能够循环可控的对石墨负极材料进行高温石墨化处理。

24.本实用新型提供的连续石墨化装置,图1-3分别为本实用新型实施例提供的连续石墨化装置的主视图、侧视图和俯视图。结合图1-3所示,进行说明。

25.本实用新型实施例提供的连续石墨化装置由如下部分构成,包括:进料模块1、炉

体2、高温等离子体发生装置3、螺旋出料装置4、旋风分离器5、下料仓6、含尘气体通道7、惰性气体发生装置8和红外测温装置9。

26.进料模块1包括螺旋进料装置11、进料通道12和流化装置13。

27.其中,螺旋进料装置11设置在旋风分离器5的出料口与进料通道12的入口之间,将待石墨化原料从旋风分离器5输送至进料通道12中。优选的方案中,螺旋进料装置11连接惰性气体发生装置8,通过惰性气体发生装置8输出的惰性气体,使待石墨化物料在进入进料通道11时处于惰性气体环境。

28.进料通道12延伸进炉体2内部。

29.进料通道12与炉体2的连接处设置有流化装置13,流化装置13连接惰性气体发生装置8,惰性气体发生装置8向流化装置13输送惰性气体,用以保证待石墨化原料能够持续、稳定的进入炉体2中,避免造成进料通道堵塞。

30.本实施例通过在进料模块1上接入惰性气体发生装置8,使得进料模块1的管路中能够不断输送惰性气体,可以有效地保证在连续进料的过程中,能够维持惰性气体的环境,防止物料在高温条件下与空气氧化。

31.炉体2优选的采用半圆台体结构,且顶面面积大于底面面积,即炉体2呈倒置结构。本实用新型在设计炉体2形状时,采用倒置的半圆台形状,是为了保证石墨化后的物料能够准确的进入螺旋出料装置4中,减少石墨化过程中物料的浪费,提高产能。

32.炉体2的上部设置有出气阀门21,且出气阀门21的水平位置高于进料通道12的出口,以保证物料不会因排气阀门21打开而被高温气体吹出炉体,从而减少物料浪费。

33.炉体2在进料通道12的出口下方的位置上开设有喷嘴固定孔(位置同图中所示的喷嘴33的位置),高温等离子体发生装置3的喷嘴33通过喷嘴固定孔固定在炉体2的侧壁上;

34.炉体2还包括炉体支撑装置22,炉体支撑装置22位于炉体2的下部,以保证炉体2的稳固。

35.此外,炉体2的侧壁上嵌入设置有红外测温装置9,以便实时监测高温等离子体的温度变化,保证物料石墨化温度与计划温度保持一致。

36.高温等离子体发生装置3包括电源31、等离子体发生器34、冷却水循环系统32和上述喷嘴33。其中,电源31连接等离子发生器34,通过惰性气体发生装置8对等离子体发生器34输送惰性气体,等离子体发生器34电离惰性气体产生的等离子焰通过喷嘴33喷入炉体2中,用以对除尘后的物料进行石墨化处理;冷却水循环系统32设置在喷嘴33周围,对喷嘴33进行冷却。

37.高温等离子体发生装置3在运行时,温度可达2500℃~8000℃,其独立的电源31保证其电流的稳定性,冷却水循环系统32保证其运行过程中及时散热,同时,高温等离子装置3可以调整电流大小的区间,从而控制等离子焰的温度,进而保证负极材料的石墨化程度。

38.炉体2的下方设施有螺旋出料装置4,炉体2的出料口连接螺旋出料装置4的入口;螺旋出料装置4的长度优选的大于炉体2的顶面直径,以保证石墨化物料经过高温石墨化后在较长的螺旋出料装置4的通道中有效的进行降温。

39.螺旋出料装置4的出口设置在下料仓6的上方,经石墨化后的物料通过螺旋出料装置4进入到下料仓6中。

40.下料仓6为可拆卸式,并设有两个焊接把手61,以方便拆卸取下下料仓6,从而方便

对石墨化物料进行抽样检测,确认石墨化物料成品合格度;此外,下料仓6的数量可以多于1个,多个下料仓可接替使用,以满足石墨化物料进料量和出料量的要求,同时,首次石墨化物料再次进行循环石墨化处理时,与下一次石墨化物料使用不同的下料仓6,避免共用同一个下料仓6造成的掺杂问题。

41.如果石墨化物料进行单次石墨化,其石墨化程度较低,本实用新型通过设置含尘气体通道7和旋风分离器5实现连续石墨化的可循环性。

42.含尘气体通道7优选的为可伸缩式结构,含尘气体通道7的一端连接旋风分离器5的进料口,另一端设置在下料仓6的底部,从而能够通过旋风分离器5将下料仓6中的物料通过含尘气体通道7进行抽取,再次送入进料模块1,以实现连续石墨化。

43.为了方便的固定含尘气体通道7,螺旋出料装置4的顶部设置有含尘气体通道固定孔(图中未示出);含尘气体通道7通过含尘气体通道固定孔穿过螺旋出料装置4后延伸至下料仓6的底部;进一步的,还可在含尘气体通道7与螺旋出料装置4设定稳定支架71,以固定含尘气体通道7在螺旋出料装置4上的连接。

44.旋风分离器5用于对下料仓6中物料的抽取。为了排出制料过程中的含尘气体,在旋风分离器5上还设置有排气口51,以实现含尘气体与物料的分离。

45.以上说明了本实施例中连续石墨化装置的结构组成和各组件的连接关系、传动关系,以下说明本装置的工作过程为:

46.在应用本实用新型的连续石墨化装置时,可将待石墨化原料置于下料仓6中,经含尘气体通道7吸入至旋风分离器5中,其中,含尘气体通过排气口51排出,除尘后的物料通过旋风分离器5的出料口经过螺旋进料装置11进入进料通道12再进入炉体2中,通过高温等离子体发生装置3对物料进行石墨化处理,石墨化处理生成的石墨化物料由炉体2的出料口排出,经螺旋出料装置4送至下料仓6,再由含尘气体通道7吸入至旋风分离器5进行第二次石墨化处理。由此实现对物料的循环石墨化处理。循环处理的次数,在实际实施中可根据需要进行实际设置。

47.本实用新型实施例提供的连续石墨化装置,通过设置含尘气体通道实现物料连续石墨化的可循环性,含尘气体通道的一端连接旋风分离器的进料口,另一端设置在下料仓的底部,从而能够通过旋风分离器将下料仓中的物料通过含尘气体通道进行抽取,再次送入进料模块中,以实现物料的连续石墨化;在进料过程中,通过螺旋进料系统与惰性气体相连接,能够有效地保证在连续进料的过程中,维持惰性气体的环境,防止物料在高温条件下,与空气接触发生氧化的问题;设置可拆卸式下料仓以及可伸缩式含尘气体进料通道,保证了在进行石墨化的同时,也能对物料进行抽样检测,进而对了解物料的石墨化程度;高温等离子体发生装置喷射火焰,其温度高达2500~8000℃,能够有效地在短时间内将物料进行石墨化,保证此石墨化装置的连续性和循环性;在物料石墨化后,离开炉体时,采用螺旋出料装置对物料进行集中出料,同时也能达到降温混合的效果,避免物料分布不均匀造成的测试结果差异。

48.以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1