气相生长用的单晶硅基板、气相生长基板以及这些基板的制造方法与流程

1.本发明涉及气相生长用的单晶硅基板、气相生长基板以及这些基板的制造方法。

背景技术:

2.高频器件正朝向小型化、低成本化,并整合天线及放大器、开关、滤波器等器件的开发进行。另外,随着频率的高频化,电路变得复杂化,所使用的器件的材料也多样化成:硅cmos(互补式金氧半导体)、使用iii-v族半导体或氮化物半导体的器件、及使用压电体的滤波器等。

3.作为这些器件的基底的基板,认为流通“价格低廉且大直径的晶圆”的单晶硅基板为合适。特别地,作为高频器件用的基板,认为由高电阻且因热供体而引起的电阻率的变化较小的、通过fz(floating-zone,浮融带)法制作的fz结晶构成的单晶硅基板(也称为“fz基板”)为合适。

4.然而,相较于低电阻cz基板,高电阻的fz基板在机械特性上较差,存在因位错的伸长而容易发生塑性变形的问题。特别地,在单晶硅基板上的gan的生长中,由于因晶格常数差、热膨胀系数差而产生的应力,容易引起翘曲的增大、塑性变形,因此基于生长条件、缓和层进行应力降低。

5.例如,在专利文献1中,使用周期性地多次层叠的氮化镓系化合物半导体的中间层,进行应力缓和,制作翘曲或裂纹小的晶圆。现有技术文献专利文献

6.专利文献1:日本特开第2012-79952号公报

技术实现要素:

(一)要解决的技术问题

7.然而,在专利文献1所记载的技术中,通过制作复杂的中间层,生长时间变长,设计的自由度有可能变小。

8.另外,尤其在高频器件中,为了改善高频特性,需要使“器件或其支撑基板、周边的封装体”的寄生电容降低。认为,为了寄生电容的降低,如果将不产生热供体的高电阻的fz单晶硅基板用于支撑基板或封装体,则不仅特性有所改善,而且在成本上也有优势。

9.另一方面,器件制作工序中包含朝基板上的外延生长及热处理、贴合等工序,在其过程中,会因不同种类的材料间的晶格常数差或热膨张系数差而在基板产生应力。然而,fz基板与通常的低电阻cz基板相比,具有位错化时的杨氏模量低、容易塑性变形的缺点。一旦发生塑性变形,由于晶圆会大幅变形,且形状无法回复原状,因此有可能发生翘曲异常或接合不良。

10.虽然也考虑提高fz基板的氮浓度以使机械特性提高,但在通过fz法的单晶硅的制

造中,有难以取得“主体中的氮浓度高的单晶”而成品率低下的问题。

11.本发明为了解决上述问题而完成,其目的在于,提供一种为了抑制翘曲异常及接合不良的发生而不易塑性变形的气相生长用的单晶硅基板、气相生长基板以及这些基板的制造方法。(二)技术方案

12.本发明为了实现上述目的而完成,提供一种气相生长用的单晶硅基板,所述单晶硅基板由电阻率为1000ωcm以上的fz结晶构成,所述单晶硅基板的表面具备厚度为10~100μm的高氮浓度层,所述高氮浓度层的氮浓度比其他区域高,且氮浓度为5

×

10

15

atoms/cm3以上。

13.如果是由这样的高电阻率的fz结晶构成的气相生长用的单晶硅基板,则寄生电容降低,因此适合于高频器件用的基板,并且在基板的表面含有高浓度的氮,因此机械特性优异,在形成半导体单晶的气相生长层的情况下,不易发生塑性变形,翘曲异常及接合不良的发生得以抑制。

14.此时,可以制成在上述单晶硅基板上具有半导体单晶的气相生长层的气相生长基板。

15.如果是这样的气相生长基板,由于适合于高频器件,且在气相生长用基板的表面包含高浓度的氮,因此塑性变形得以抑制,而抑制了翘曲异常及接合不良的产生。

16.此时,可以制成所述半导体单晶的气相生长层包含氮化物半导体的气相生长基板。

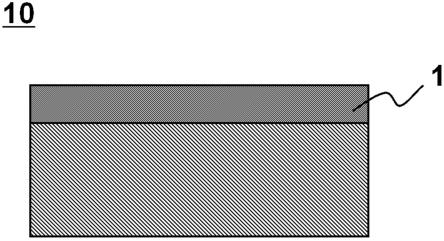

17.由此,成为更适合高频器件的基板。另外,特别是在因晶格常数差、热膨胀系数差产生的应力而容易引起翘曲的增大、塑性变形的、在单晶硅基板上形成有gan等氮化物半导体的气相生长基板中,本发明的效果显著。

18.另外,本发明提供一种气相生长用基板的制造方法,其为气相生长用的单晶硅基板的制造方法,将通过fz法制造出的电阻率为1000ωcm以上的单晶硅基板在含氮的气体气氛下进行rta处理,而在所述单晶硅基板的表面形成高氮浓度层,所述高氮浓度层的氮浓度比其他区域高,且氮浓度为5

×

10

15

atoms/cm3以上,厚度为10~100μm。

19.根据这样的气相生长用基板的制造方法,能够容易地制造以下的气相生长用基板:适合于高频器件用的基板,在气相生长用的单晶硅基板的表面含有高浓度的氮且机械特性优异,且在形成半导体单晶的气相生长层的情况下不易塑性变形,能够抑制翘曲异常及接合不良的产生。

20.此时,可以设为以下的气相生长基板的制造方法:在通过上述气相生长用基板的制造方法制造出的气相生长用基板上气相生长半导体单晶层。

21.由此,能购容易地制造翘曲及塑性变形得以抑制的气相生长基板。

22.此时,可以设为所述半导体单晶层包含氮化物半导体的气相生长基板的制造方法。

23.由此,能够容易地制造极其适合于制造高频器件的、翘曲和塑性变形得以抑制的气相生长基板。(三)有益效果

24.如上所述,根据本发明的气相生长用的单晶硅基板,寄生电容降低,因此适合于高

频器件用的基板,并且机械特性优异,在形成半导体单晶的气相生长层的情况下不易塑性变形,能够抑制翘曲异常及接合不良的发生。另外,根据本发明的气相生长用的单晶硅基板的制造方法,能够容易地制造以下的气相生长用基板:适合于高频器件用的基板,在形成半导体单晶的气相生长层的情况下不易塑性变形,能够抑制翘曲异常及接合不良的发生。

附图说明

25.图1是显示本发明的气相生长用的单晶硅基板的概念图。图2是显示本发明的气相生长基板的概念图。图3是显示本发明的气相生长基板的其它例(hemt)的概念图。图4显示实施例1、2、以及比较例1、2的外延基板的开始塑性变形的曲率的比较。

具体实施方式

26.以下,对本发明进行详细说明,但本发明并不限于此。

27.如上所述,为了抑制翘曲异常及接合不良的产生,寻求一种不易塑性变形的气相生长用的单晶硅基板。

28.本案发明人针对上述问题经过反复深入研究,结果发现利用一种气相生长用的单晶硅基板,由于寄生电容降低,因此适合于高频器件用的基板,并且由于在基板的表面含有高浓度的氮,因此机械特性优异,在形成半导体单晶的气相生长层的情况下,不易发生塑性变形,抑制了翘曲异常、接合不良的发生,而完成了本发明,上述气相生长用的单晶硅基板由电阻率为1000ωcm以上的fz结晶构成,其表面具备厚度为10~100μm的高氮浓度层,该高氮浓度层的氮浓度比其他区域高,且氮浓度为5

×

10

15

atoms/cm3以上。

29.本案发明人还发现通过一种气相生长用的单晶硅基板的制造方法,能够容易地制造以下的气相生长用基板:适合于高频器件用的基板,在气相生长用的单晶硅基板的表面含有高浓度的氮且机械特性优异,且在形成半导体单晶的气相生长层的情况下不易塑性变形,能够抑制翘曲异常及接合不良的产生,而完成了本发明,该方法为气相生长用的单晶硅基板的制造方法,将通过fz法制造出的电阻率为1000ωcm以上的单晶硅基板在含氮的气体气氛下进行rta处理,而在上述单晶硅基板的表面形成高氮浓度层,该高氮浓度层的氮浓度比其他区域高,且氮浓度为5

×

10

15

atoms/cm3以上,厚度为10~100μm。

30.以下,参照图1~3对本发明的气相生长用的单晶硅基板、气相生长基板及这些基板的制造方法的一个实施方式进行说明。

31.(气相生长用的单晶硅基板)图1显示本发明的气相生长用的单晶硅基板的概念图。作为本发明的气相生长用的单晶硅基板10,为了降低通过基板的漏电流,使用由fz晶体构成且电阻率为1000ωcm以上的单晶硅基板,该单晶硅基板是将利用热供体的影响少的fz法制造出的单晶锭切片成晶圆状而得到的。另外,虽未特别限定单晶硅基板的电阻率的上限值,但可设为例如在10kωcm以下。另外,本发明的气相生长用的单晶硅基板10在表面具备氮浓度比其他区域(主体或背面)高且氮浓度为5

×

10

15

atoms/cm3以上的高氮浓度层1,高氮浓度层1的厚度为10~100μm。另外,高氮浓度层1的氮浓度的上限可设为5

×

10

16

atoms/cm3。另外,高氮浓度层1也可以改变浓度而形成多个。此外,也可以在单晶硅基板10的表面形成使载流子的寿命降低的富

陷阱层。

32.(气相生长基板)图2显示本发明的气相生长基板的概念图。本发明的气相生长基板20在单晶硅基板10的高氮浓度层1上具有半导体单晶的气相生长层2。此气相生长层2以热cvd法、movpe法、mbe法、真空蒸镀法、溅射法等气相生长而形成,例如作为器件层发挥功能。

33.半导体单晶的气相生长层2的组成及膜厚等没有特别限定。例如,可使用硅薄膜、碳化硅,或gan、aln、inn、algan、ingan、alinn、alscn等氮化物(iii-v族)半导体。膜厚例如可设为1~10μm,也可配合器件进行设计。

34.另外,如图2所示,也可具备中间层3。中间层3作为为了器件层的结晶性改善或应力的控制而插入的缓冲层发挥作用。上述中间层3在硅的同质外延等不需要改善应力、结晶性的情况下,也可以省略。另一方面,在高频滤波器等器件的构成上,也可以由能够用作用于形成空间的牺牲层、电极的金属制作。

35.图3显示本发明的气相生长基板30的另一例的概念图。例如,在图3所示的高迁移率晶体管(hemt)构造中,作为器件层发挥功能的气相生长层2由氮化镓2a和在其上形成的由algan构成的电子供给层2b构成。就气相生长层2而言,为了提高器件特性,优选晶体缺陷少、碳、氧等杂质少的结晶。

36.氮化镓与硅(111)单晶的晶格常数差为17%、热膨张系数差为116%,而在高温下的生长中应力会施加于薄膜或基板。另外,由于在生长中一般会加热至1000℃以上,因此如果对晶圆施加应力,则不会发生脆性破坏,显示出延展性,产生位错而发生塑性变形。

37.本发明的单晶硅基板由于寄生电容降低而适合于高频器件用的基板。另外,由于在基板的表面含有高浓度的氮,因此机械特性优异。因此,能在形成半导体单晶的气相生长层的情况下,防止单晶硅基板的位错的发展,而防止塑性变形。另外,能通过防止塑性变形,减少翘曲异常而使成品率提高。另外,由于基板能承受应力,因此能增厚气相生长层的膜厚,使器件设计的自由度提高。

38.(气相生长用的单晶硅基板的制造方法)上述的气相生长用的单晶硅基板10通过以下方法制作:首先,通过fz法制造电阻率为1000ωcm以上的单晶硅锭,将该晶棒切片成晶圆状作为单晶硅基板,并将该基板通过在氨气等含氮的气体气氛下进行rta(rapid thermal annealing,快速热退火)处理而注入氮。rta处理的条件并未特别限定,只要使高氮浓度层1的氮浓度及厚度为在上述范围的条件即可。

39.如果进行上述那样的处理,则在高氮浓度层1之上形成基于rta处理的硅氮化物层,但该硅氮化物层能够通过蚀刻或研磨而去除。在接下来的工序中,在形成中间层或半导体单晶的气相生长层的一侧,必须通过蚀刻或研磨来去除氮化物层,但背面及端面可以残留有硅氮化物层,也可以去除。另外,在形成富陷阱层的情况下,其形成方法没有特别限定,可以通过离子注入、电子束、x射线、γ射线等电离放射线的照射来形成。

40.(气相生长基板的制造方法)就本发明的气相生长基板20而言,可以通过在单晶硅基板10的高氮浓度层1上,在必要的情况下经由中间层3,对半导体单晶的气相生长层2进行例如热cvd法、movpe法、mbe法、真空蒸镀法、溅射法等气相生长来制造。在上述hemt的例子中,在形成gan、algan作为气

相生长层2的情况下,例如能够使用movpe法在900℃~1350℃的生长温度下制作。关于这些气相生长的条件,只要在通常进行的条件下进行即可。实施例

41.以下,列举实施例对本发明进行具体说明,但其并不限定本发明。

42.首先,准备直径6英寸(150mm)、面方位(111)、且作为由电阻率为1000ωcm以上的fz结晶构成的单晶硅基板的、氮浓度相异的两种晶圆。以ft-ir与sims测量并分析了其各自的氮浓度,结果为:氮浓度低的基板为3.0

×

10

14

atoms/cm3,而氮浓度高的基板为2.0

×

10

15

atoms/cm3。

43.(实施例1)使用氮浓度为3.0

×

10

14

atoms/cm3的单晶硅基板,通过基于rta法的热处理,在表层注入氮。rta处理条件设为:在氨气与氩气气氛下、温度1250℃、时间10秒,而在单晶硅基板的表层形成氮浓度为5

×

10

15

atoms/cm3、厚度为38μm的高氮浓度层。在rta处理后利用氢氟酸清洗进行硅氮化膜的去除。其后,通过movpe法进行氮化物半导体即gan的外延生长。以生长温度1000~1200℃生长出总膜厚为4.5μm的外延层。另外,外延生长是将实施例1及以下所述的实施例2、比较例1、2中分别准备的生长用的基板在同一movpe炉中进行的。

44.(实施例2)除了使用氮浓度为2.0

×

10

15

atoms/cm3的单晶硅基板以外,以与实施例1相同的方式,形成了氮化物半导体即gan的外延层。

45.(比较例1)使用与实施例1相同的单晶硅基板,在未进行rta处理(未形成高氮浓度层)的状态下形成外延层。

46.(比较例2)使用与实施例2相同的单晶硅基板,在未进行rta处理(未形成高氮浓度层)的状态下形成外延层。

47.(评价)对于如上述那样形成了外延层的实施例1、2、比较例1、2的气相生长基板,进行开始塑性变形的曲率的比较。在该评价中,使用laytec公司制的epicurvett作为测量装置,使2束激光平行地入射至腔室内,通过反射的激光点的位置的变化来测量生长中的晶圆的曲率。

48.将结果示于图4。如图4所示,可知通过与主体中的氮浓度无关地进行rta处理而形成高氮浓度层,在半导体单晶层的气相生长中开始塑性变形的曲率增大,屈服应力增大。特别地,在主体的氮浓度低的样品中,观察到较大的改善。

49.此外,本发明不限于上述实施方式。上述实施方式是例示,凡具有与本发明的权利要求书所记载的技术思想实质上相同的结构、起到同样的作用效果的任何方案都包含在本发明的技术范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1