一种具有安全互锁逻辑的控制模块及碳化硅外延设备的制作方法

1.本技术涉及cvd设备技术领域,具体地涉及一种具有安全互锁逻辑的控制模块及碳化硅外延设备。

背景技术:

2.碳化硅外延设备具有多个关联的控制子系统,通过多个关联的控制子系统之间协助,以实现外延生长。通过在控制子系统间设置控制机制,以确保外延设备的运行,但是随着外延设备往模块化(modularization)的方向发展,能够处理来自于多个工艺反应模块的相同或相近的互锁以及报警处理。这样控制逻辑变得越来越复杂,且也不利于后续软件的升级以及更新。

3.因此,需改进现有的cvd外延设备。

技术实现要素:

4.为克服上述缺点,本技术的目的在于:提供一种具有安全互锁逻辑的控制模块,该控制模块用于碳化硅外延设备,可最大限度地消除外延设备的安全隐患。

5.为了达到以上目的,本技术采用如下技术方案:

6.一种具有安全互锁逻辑的控制模块,其特征在于,包括:

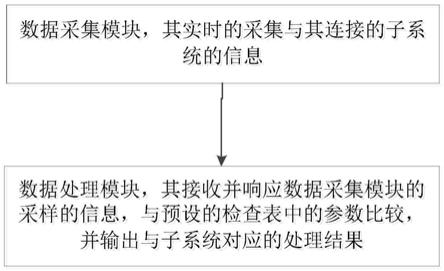

7.数据采集模块,其实时的采集与其连接的子系统的信息;

8.数据处理模块,其接收并响应数据采集模块的采样的信息,与预设的检查表中的参数比较,并输出与子系统对应的处理结果。该控制模块建立了与外延设备各子系统或零部件间严密的逻辑关系的控制机制,这样始终让设备处于安全状态。

9.在一实施方式中,该具有安全互锁逻辑的控制模块,其特征在于,所述数据处理模块包括数据端口,通过所述数据端口以调整检查表中的参数。

10.本技术实施例提供一种碳化硅外延设备,其包括:包括与其连接的子系统,所述子系统包括:

11.气体分配混合系统,其用以将气体接入调制后输送至进气部件;

12.所述进气部件,用以将混合后的气体导入反应腔内;

13.旋转系统及加热器,其配置于反应腔内,所述加热器工作以加热衬底,所述旋转系统工作以驱动托盘旋转;

14.温控系统、其连接控制模块以检测当前反应腔的温度并反馈至控制模块,所述控制模块接收并响应所述温度以控制加热器;

15.腔体压力控制系统,用以保持设备运行时维持反应腔内处于预设的压力范围内,设备运行产生的尾气通过尾气处理系统排出;及

16.机械手操作系统,其与反应腔匹配,用以向反应腔内装载或拿取托盘。通过这样的设计可最大限度地消除外延设备的安全隐患。

17.在一实施方式中,该数据处理模块,其接收并响应数据采集模块的采样的子系统

的信息,与预设的检查表中的参数比较,并输出与子系统对应的处理结果。

18.在一实施方式中,该碳化硅外延设备,其特征在于,

19.所述碳化硅外延设备包括:

20.第一工作模式,处于第一工作模式时,气体分配混合系统不向反应腔内供给反应气体、气体分配混合系统的流量计配置成默认的较小的值、旋转系统及加热器停止工作。具体的,当所述碳化硅外延设备处于第一工作模式时,将关闭有害气体管道的阀门,关闭主排气阀、蝶阀,托盘旋转不允许开启,或者将转速设定为0,反应腔加热不允许启动或启动状态下强制关闭,反应室和i/o室真空门锁定,反应腔升降被禁止,h2切换成ar,mfc都设置成默认的较小的值,同时亮黄绿双色报警灯;所述第一工作模式为安全待机模式。

21.在一实施方式中,该碳化硅外延设备,其特征在于,

22.具有安全互锁逻辑控制模块检测出异常并判断要进入第一工作模式时,

23.若反应腔温度低于第一预设温度时,则直接进入所述第一工作模式。

24.在一实施方式中,该碳化硅外延设备,其特征在于,

25.若反应腔温度高于第一预设温度时,则停止当前运行的程序并运行降温升压程序,将导入的气体切换成ar气,直至反应腔温度低于第一预设温度时进入第一工作模式。

26.在一实施方式中,该碳化硅外延设备,其特征在于,

27.反应腔温度高于第三预设温度时:首先,强制关闭反应腔加热器,停止当前程序并运行降温升压程序,将导入的气体切换成ar气,直至反应腔温度低于第一预设温度时进入第一工作模式。

28.在一实施方式中,该碳化硅外延设备,其特征在于

29.若反应腔的温度高于第二预设温度时,锁定反应腔升降功能,锁定反应腔真空门。

30.有益效果

31.本技术实施方式提出的具有安全互锁逻辑的控制模块,通过完全独立的安全互锁逻辑控制系统(interlock)对设备各个功能模块、关键零部件和安全相关的气路管道进行监测和控制,大大提高设备安全和人身安全。该控制模块建立了与外延设备各子系统或零部件间严密的逻辑关系的控制机制,这样始终让设备处于安全状态。

32.另外,该控制模块扩展性强利于后期的维护以及软件升级。

附图说明

33.附图用来提供对本公开技术方案的理解,并且构成说明书的一部分,与本公开的实施例一起用于解释本公开的技术方案,并不构成对本公开技术方案的限制。附图中各部件的形状和大小不反映真实比例,目的只是示意说明本技术内容。

34.图1为本技术一实施例的安全互锁逻辑控制模块的流程示意;

35.图2为本技术一实施例的外延设备的系统功能框图;

36.图3为本技术一实施例的安全互锁逻辑控制模块的检测的对事件描述示意;

37.图4为图3中事件、执行端及二者的关联状态的逻辑图示意。

具体实施方式

38.以下结合具体实施例对上述方案做进一步说明。应理解,这些实施例是用于说明

本技术而不限于限制本技术的范围。实施例中采用的实施条件可以如具体厂家的条件做进一步调整,未注明的实施条件通常为常规实验中的条件。

39.本技术提出一种具有安全互锁逻辑的控制模块及碳化硅外延设备。该碳化硅外延设备包括:控制模块及与其连接的多个子系统,该多个子系统包括:气体分配混合系统、进气部件、旋转系统、加热器、温控系统、腔体压力控制系统及机械手系统,

40.该外延设备运行时,控制模块实时的接收连接的子系统的信息并基于采样的信息判断子系统的工作状态,进而发出匹配当前采样信息的指令至子系统,

41.子系统匹配的执行端响应该指令动作。本实施方式中,安全互锁逻辑控制模块监控并接收设备各个子系统(如,气体分配混合系统、旋转系统、温控系统等)、控制单元和安全监控系统的数据,并将这些数据按照一定逻辑关系进行处理以确保设备的安全运行,在检测出发生故障或安全隐患时,发出对应的指令至子系统,这样子系统匹配的执行端及时执行安全程序,如切断相应的供气、供电,并发出警报,以最大限度地消除安全隐患。设备还设置一个安全待机模式也称闲置模式,设备在紧急状态或工艺需求时可切换到该模式。本实施方式中,将监控、检测的信息/参数定义为事件,即设备运行中所发生的报警事件、数据、状态、位置等,对应的参数为设备的报警输出、上/下限的设定、各种状况、零部件的位置等;执行端是子系统中按照预设的逻辑关系设置的,如流量控制器、温度控制器、阀门、电机及开关等,通过其动作使设备达到一个安全状态或结果。

42.本技术提出的具有安全互锁功能的碳化硅外延薄膜外延设备,其采用垂直气流的方式。通过气体分配混合系统将气体接入进行流量配比、气体类型选择、mo源或其他固态和液态源的鼓泡、气体切换、混和、分支、分配、总流量调整等,气体混合后通过进气部件(如喷淋头)进入反应系统(反应腔)内、反应腔内的旋转系统、加热器、温控系统、腔体压力控制系统运行、设备运行产生的尾气通过尾气处理系统排出。设备运行过程中托盘的拿/取等动作,则通过与反应腔匹配的机械手来操作。控制模块还具有plc单元、编程和管理系统。外延设备运行时的生长流程和动作由控制模块来控制。

43.接下来结合附图来描述本技术提出的具有安全互锁功能的碳化硅外延薄膜外延设备(下简称外延设备)。

44.如图1所示为本技术实施例的安全互锁逻辑的控制模块的方法示意。

45.安全互锁逻辑控制模块包括:

46.数据采集模块,其实时的采集与其连接的子系统的信息并反馈至数据处理模块;

47.数据处理模块,接收并响应该采样的信息,与预设的检查表中的参数比较,并输出(与子系统匹配)对应的处理结果/指令。

48.这样子系统匹配的执行模块(执行端),接收并响应处理结果/指令进行动作。该步骤中通过匹配的执行端来执行,这样让外延设备始终处于安全状态。较佳的,执行模块(执行端)的动作可预设先/后的优先顺序。执行端是基于事件按照预设的控制逻辑关系产生的结果。在本实施方式中,将监控、检测的参数定义为事件。该数据处理模块的步骤中通过安全互锁逻辑控制模块建立设备与各子系统或零部件间严密的逻辑关系,基于预设的规则设置防呆和防止误操作等控制体系。本实施方式中,子系统等的正常工作的参数/参数的范围预存在数据处理模块。较佳的,该安全互锁逻辑控制模块还配有数据存取端口,通过该端口可调整参数,如通过该端口调整参数的范围或增加参数的类型或删除参数等。

49.该安全互锁逻辑控制模块用于外延设备时,其系统功能如图2所示,图2为外延设备的系统功能框图;

50.该外延设备具有安全互锁逻辑控制模块,其采集设备的各个子系统的信息,具体的,

51.气体分配混合系统,其用以将气体接入进行流量配比、气体类型选择、mo源或其他固态和液态源的鼓泡、气体切换、混和、分支、分配、总流量调整等,

52.进气部件,其连接气体分配混合系统,以将混合后的气体通过进气部件(如喷淋头)进入反应系统(反应腔)内、

53.旋转系统及加热器,其配置于反应腔内,加热器工作以加热衬底,旋转系统工作以驱动托盘旋转,

54.温控系统、其连接控制模块基于检测当前反应腔的温度并反馈至控制模块,控制模块控制加热器,

55.腔体压力控制系统,用以保持设备运行时维持反应腔内处于预设的压力范围内,设备运行产生的尾气通过尾气处理系统排出,

56.机械手系统操作,其用以托盘的拿/取等动作。

57.在一较佳的实施方式中如图3所示,对应执行端所产生的安全互锁逻辑关系进行详细分解和说明:如:

58.1.按下紧急按钮(“emo”按钮):非常紧急的情形下,如:人身安全、设备安全、灾害发生等才进行操作,该按钮可关闭设备总电源。

59.2.加热器供电电源故障:该故障下首先,反应腔加热不允许启动或启动状态下强制关闭,禁止自动工艺程序的运行或运行中断,同时发出声音报警,亮红色报警灯;再判断反应腔温度,如果当前的温度在第一预设温度(如400℃)以下,则设备直接进入闲置模式,如果反应腔温度高于第一预设温度(如400℃),则停止当前程序,并气体切换成ar,运行降温升压程序,最后进入闲置模式。当系统进入闲置模式时,将关闭有害气体管道的阀门,关闭主排气阀、蝶阀,托盘旋转不允许开启,或者将转速自动设定为0,反应腔加热不允许启动或启动状态下强制关闭,反应室和i/o室真空门锁定,反应腔升降被禁止,h2切换成ar,mfc都设置成默认的较小的值,同时亮黄绿双色报警灯。

60.3.h2压力低报警:首先,反应腔加热不允许启动或启动状态下强制关闭,关闭氢气主管道和有害气体管道的阀门,禁止自动工艺程序的运行或运行中断,关闭主排气阀、蝶阀,托盘旋转不允许开启,或者将转速设定为0,同时发出声音报警,亮红色报警灯;再判断反应腔温度,如当前的温度在第一预设温度(如400℃)以下,则设备直接进入闲置模式,如果反应腔温度高于第一预设温度,则停止当前程序,气体切换成ar,运行降温升压程序,最后进入闲置模式。

61.4.h2泄漏报警:在第3条处理方式基础上增加:反应室真空门锁定。

62.5.有害气体泄漏报警:首先,反应腔加热不允许启动或启动状态下强制关闭,关闭氢气主管道和有害气体管道阀门,反应室真空门锁定,禁止自动工艺程序的运行或运行中断,托盘旋转不允许开启,或者将转速设定为0,同时发出声音报警,亮红色报警灯;再判断反应腔温度,如果第一预设温度以下,则设备直接进入闲置模式,如果反应腔温度高于第一预设温度(如400℃),则停止当前程序,气体切换成ar,运行降温升压程序,最后进入闲置模

式。

63.6.ar压力低报警:首先,反应腔加热不允许启动或启动状态下强制关闭,关闭氩气主管道和有害气体管道阀门,反应室真空门锁定,关闭主排气阀、蝶阀,禁止自动工艺程序的运行或运行中断,托盘旋转不允许开启,或者将转速设定为0,同时发出声音报警,亮红色报警灯;再判断反应腔温度,如果第一预设温度(如400℃)以下,则设备直接进入闲置模式,如果反应腔温度高于第一预设温度(如400℃),则停止当前程序,气体切换成ar,运行降温升压程序,最后进入闲置模式。

64.7.压缩空气低压报警:直接进入闲置模式,反应室和i/o室真空门锁定,关闭主排气阀、蝶阀,禁止自动工艺程序的运行,同时发出声音报警,亮红色报警灯。

65.8.冷却水流速低于limit1:亮黄色报警灯,提示工程师及时检查冷却水。

66.9.冷却水超温报警:首先,反应腔加热不允许启动或启动状态下强制关闭,禁止自动工艺程序的运行或运行中断,同时发出声音报警,亮红色报警灯;再判断反应腔温度,如在第一预设温度(如400℃)以下,则设备直接进入闲置模式,如果反应腔温度高于第一预设温度(如400℃),则停止当前程序,气体切换成ar,运行降温升压程序,最后进入闲置模式。

67.10.冷却水压力p1低:首先,反应腔加热不允许启动或启动状态下强制关闭,关闭有害气体管道阀门,禁止自动工艺程序的运行或运行中断,同时发出声音报警,亮红色报警灯;再判断反应腔温度,如在第一预设温度(如400℃)以下,则设备直接进入闲置模式,如果反应腔温度高于第一预设温度(如400℃),则停止当前程序,气体切换成ar,运行降温升压程序,最后进入闲置模式。

68.11.主泵停止运行:关闭氢气主管道和有害气体管道阀门,关闭主排气阀、蝶阀,禁止自动工艺程序的运行或运行中断,反应腔加热不允许启动或启动状态下强制关闭,然后进入闲置模式。

69.12.排气管道压力高报警:意味着设备尾气堵塞,有较大的安全风险,遇到该报警,无论反应腔温度高低,设备都立即进入闲置模式,关闭所有进气阀门,停止主泵和tm泵,禁止对设备硬件系统做任何操作,同时发出声音报警,亮红色报警灯。

70.13.尾气处理器报警:判断反应腔温度,如在第一预设温度(如400℃)以下,则设备直接进入闲置模式,如果反应腔温度高于第一预设温度(如400℃),则停止当前程序,气体切换成ar,运行降温升压程序,最后进入闲置模式。

71.14.排气过滤器压差》limit1:亮黄色报警灯。

72.15.反应腔超过第三预设温度(如:1690℃)报警:首先,强制关闭反应腔加热器,停止当前程序,气体切换成ar,运行降温升压程序,最后进入闲置模式,同时发出声音报警,亮红色报警灯;

73.16.反应腔温度高于第三预设温度(如:850℃)时:反应腔升降功能锁定,反应腔真空门锁定。

74.17.反应腔压力低于50mba:反应腔升降功能锁定,反应腔加热不允许启动或启动状态下强制关闭。

75.18.反应室压力控制偏差》limit1:禁止自动工艺程序的运行,亮黄色报警灯。

76.19.旋转机构吹扫流量小于limit1:托盘旋转不允许开启,或者将转速降为0,禁止自动工艺程序的运行。

77.20.反应腔升降启动:关闭氢气主管道和有害气体管道阀门,反应腔加热不允许启动,关闭主排气阀、蝶阀,禁止自动工艺程序的运行,同时亮红色、黄色报警灯。

78.21.tm腔与反应腔压差大于预设阈值(如:20mba):反应室的真空门锁定。

79.22.机械手在反应腔内:反应室真空门锁定。

80.23.机械手在i/o腔内:i/o腔真空门锁定。

81.24.该部分列举了设备运行时可能的情况,并未一一穷尽。

82.接下来结合图4来描述基于事件执行端的逻辑关系。图4为图3实施例的事件、执行端(或结果)及二者的关联状态的逻辑图示意。表中,

83.a:反应腔温度高于第一预设温度(如:400℃时)执行;b:反应腔温度低于第一预设温度(如:400℃时)时执行;1:表示有关联;空格:表示无关联。通过这样的设计,安全互锁逻辑控制模块实时的采样与其连接的各子系统或零部件间的信息,并基于预设的规则动作,最大限度地消除安全隐患、确保设备的安全运行。设备在紧急状态或工艺需求时可切换到闲置模式。切换时基于反应腔当前处于的状态如高温及低温进入闲置模式前按不同的预设的规则进行处理。

84.上述实施例只为说明本技术的技术构思及特点,仅列出部分主要事件。

85.在本披露各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。上述集成的单元既可以采用硬件的形式实现,也可以采用软件程序模块的形式实现。

86.集成的单元如果以软件程序模块的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储器中。基于这样的理解,当本披露的技术方案可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储器中,包括若干指令用以使得一台计算机设备(可为个人计算机、服务器或者网络设备等)执行本披露各个实施例所述方法的全部或部分步骤。而前述的存储器包括:u盘、只读存储器(rom,read-only memory)、随机存取存储器(ram,random access memory)、移动硬盘、磁碟或者光盘等各种可以存储程序代码的介质。

87.上述实施例只为说明本技术的技术构思及特点,其目的在于让熟悉此项技术的人是能够了解本技术的内容并据以实施,并不能以此限制本技术的保护范围。凡如本技术精神实质所做的等效变换或修饰,都应涵盖在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1