氮化物晶体、半导体层叠物、氮化物晶体的制造方法和氮化物晶体制造装置与流程

1.本发明涉及氮化物晶体、半导体层叠物、氮化物晶体的制造方法和氮化物晶体制造装置。

背景技术:

2.在制作发光元件或高速晶体管等的半导体器件时,例如有使用氮化镓(gan)等的ⅲ族氮化物的晶体的情况(参照专利文献1~4)。

3.在先技术文献

4.专利文献

5.专利文献1:日本特开2016-104693号公报

6.专利文献2:日本特开2007-153664号公报

7.专利文献3:日本特开2005-39248号公报

8.专利文献4:日本特开2020-23427号公报

技术实现要素:

9.本发明的目的在于,使氮化物晶体的品质提高。

10.根据本发明的一个方式,提供一种氮化物晶体,是由in

x

alyga

1-x-y

n的组成式(其中,0≤x≤1、0≤y≤1、0≤x+y≤1)表示的晶体,其中,

11.所述晶体中的碳的浓度低于1

×

10

15

cm-3

,

12.所述晶体中的从导带底起0.5ev以上且0.65ev以下的能量范围内存在的电子陷阱e3的浓度,低于1

×

10

14

cm-3

。

13.根据本发明的另一方式,提供一种氮化物晶体,是由in

x

alyga

1-x-y

n的组成式(其中,0≤x≤1、0≤y≤1、0≤x+y≤1)表示的晶体,其中,

14.满足式(1-1)和式(1-2),

15.[e3]<1

×

10

14

…

(1-1)

[0016]

[e3]

·

[c]2≤1

×

10

43

…

(1-2)

[0017]

其中,

[0018]

[c]是使单位为cm-3

的所述晶体中的碳的浓度,

[0019]

[e3]是所述晶体中的从导带底起0.5ev以上且0.65ev以下的能量范围内存在的电子陷阱e3的浓度,该e3的浓度的单位是cm-3

。

[0020]

根据本发明另一方式,提供一种半导体层叠物,其具有:

[0021]

衬底;

[0022]

氮化物晶体层,所述氮化物晶体层设于所述衬底上,包含由in

x

alyga

1-x-y

n的组成式(其中,0≤x≤1、0≤y≤1、0≤x+y≤1)表示的晶体,

[0023]

所述氮化物晶体层中的碳的浓度低于1

×

10

15

cm-3

,

[0024]

所述晶体中的从导带底起0.5ev以上且0.65ev以下的能量范围内存在的电子陷阱e3的浓度,低于1

×

10

14

cm-3

。

[0025]

根据本发明的另一方式,提供一种半导体层叠物,其具有:

[0026]

衬底;

[0027]

氮化物晶体层,所述氮化物晶体层设于所述衬底上,包含由in

x

alyga

1-x-y

n的组成式(其中,0≤x≤1、0≤y≤1、0≤x+y≤1)表示的晶体,

[0028]

所述氮化物晶体层满足式(1-1)和式(1-2),

[0029]

[e3]<1

×

10

14

…

(1-1)

[0030]

[e3]

·

[c]2≤1

×

10

43

…

(1-2)

[0031]

其中,

[0032]

[c]是使单位为cm-3

的所述氮化物晶体层中的碳的浓度,

[0033]

[e3]是所述晶体中的从导带底起0.5ev以上且0.65ev以下的能量范围内存在的电子陷阱e3的浓度,该e3的浓度的单位为cm-3

。

[0034]

根据本发明另一方式,提供一种氮化物晶体的制造方法,具有如下工序:

[0035]

准备收容衬底的反应容器的工序;

[0036]

对于在所述反应容器内被加热至规定的生长温度的所述衬底,供给ⅲ族元素原料气体和氮原料气体,使由in

x

alyga

1-x-y

n的组成式(其中,0≤x≤1、0≤y≤1、0≤x+y≤1)表示的氮化物晶体在所述衬底上进行外延生长的工序,

[0037]

准备所述反应容器的工序中,具有如下工序:

[0038]

准备如下容器作为所述反应容器的工序,所述容器具有被加热至所述生长温度的区域即与被供给到所述衬底的气体进行接触的高温反应区域,构成所述高温反应区域的构件的表面的至少一部分具有由铁氰络合物形成的保护层;

[0039]

高温烘烤工序,一边将所述高温反应区域的温度加热到1500℃以上的温度,一边实施向所述反应容器内供给氢气和卤素气体,不实施向所述反应容器内供给所述氮原料气体,从而使构成所述高温反应区域的构件的所述表面洁净化和改性。

[0040]

根据本发明的另一方式,提供一种氮化物晶体制造装置,其具备:

[0041]

收容衬底的反应容器;

[0042]

加热所述反应容器内的至少所述衬底的加热部;

[0043]

对于所述反应容器内的所述衬底,供给ⅲ族元素原料气体和氮原料气体的气体供给系统;

[0044]

对于在所述反应容器内加热至规定的生长温度的所述衬底,供给所述ⅲ族元素原料气体和所述氮原料气体,以使由in

x

alyga

1-x-y

n的组成式(其中,0≤x≤1、0≤y≤1、0≤x+y≤1)表示的氮化物晶体在所述衬底上进行外延生长的方式,控制所述加热部和所述气体供给系统的控制部,

[0045]

所述反应容器具有被加热至所述生长温度的区域,即与被供给到所述衬底的气体进行接触的高温反应区域,

[0046]

构成所述高温反应区域的构件的表面的至少一部分,具有由铁氰络合物形成的保护层,

[0047]

所述控制部,在使所述氮化物晶体进行外延生长的处理之前,实施高温烘烤处理,

一边将所述高温反应区域的温度加热到1500℃以上的温度,一边实施向所述反应容器内供给氢气和卤素气体,不实施向所述反应容器内供给所述氮原料气体,从而使构成所述高温反应区域的构件的所述表面洁净化和改性。

[0048]

根据本发明,可以提高氮化物晶体的品质。

附图说明

[0049]

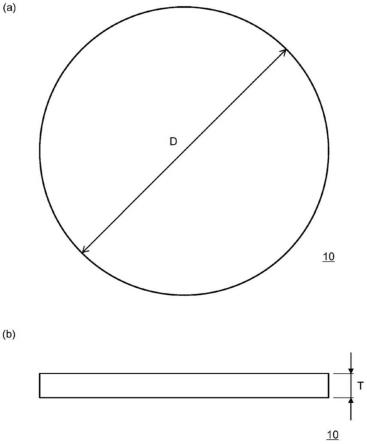

图1(a)是表示氮化物晶体衬底10的概略俯视图,(b)是表示氮化物晶体衬底10的概略侧视图。

[0050]

图2是表示等温电容瞬态光谱法的测量例的图。

[0051]

图3是表示通过等温电容瞬态光谱法测量本发明的第1实施方式的gan晶体和文献4的gan晶体各自的电子陷阱浓度的结果的图。

[0052]

图4是hvpe装置200的概略结构图,表示在反应容器203内晶体生长步骤在执行中的状况。

[0053]

图5是hvpe装置200的概略结构图,表示使反应容器203的炉口221打开的状态。

[0054]

图6(a)是表示在晶种衬底20上使晶体膜21较厚生长的状况的图,(b)是表示对于较厚生长的晶体膜21进行切片而取得多个衬底10的状况的图。

[0055]

图7是表示本发明的第4实施方式的半导体层叠物的概略剖视图。

[0056]

图8是表示电子陷阱e3浓度对于碳浓度的关系的图。

[0057]

符号说明

[0058]

10 衬底(氮化物晶体衬底)

[0059]

20 晶种衬底

[0060]

21 gan晶体膜

[0061]

30 衬底

[0062]

40 晶体层(氮化物晶体层)

具体实施方式

[0063]

<发明人得到的见解>

[0064]

认为在氮化物晶体中,若存在供给电子的硅(si)、锗(ge)、氧(o)等的浅施主以外的杂质,则器件性能降低。具体来说,可以考虑为载流子迁移率降低、二极管的电阻增大和耐压下降、发光效率减少等。因此,希望氮化物晶体中非意图的杂质的浓度越低越好。

[0065]

关于该杂质的浓度如文献4中所述,本发明人等根据新型制造方法,成功地使氮化物晶体中的硼(b)、o、碳(c)等的浓度全部低于1

×

10

15

cm-3

。

[0066]

但是,通过等温电容瞬态光谱(icts:isothermal capacitance transient spectroscopy)法测量文献4所述的氮化物晶体中的电子陷阱浓度时,判明在距导带约0.6ev的位置电子陷阱e3残留,该e3浓度高于1

×

10

14

cm-3

。

[0067]

在此,根据近年的论文(后述图8中narita 2020)等,报告称e3的起源是氮化物晶体中的铁(fe)。根据该论文的内容,认为如果通过icts法测量氮化物晶体中的e3浓度,则可以间接性地估计氮化物晶体中的fe浓度。

[0068]

如上述的文献4所述,新型制造方法下生长的氮化物晶体中的fe浓度,是二次离子

质谱分析(sims:secondary ion mass spectrometry)的下限值以下。

[0069]

但是,如上述这样,由于根据icts法测量的文献4的氮化物晶体的e3浓度高于1

×

10

14

cm-3

,所以基于此而间接性地估计氮化物晶体中的fe浓度时,则可知在文献4的氮化物晶体中,混入有略低于上述sims的下限程度(2

×

10

14

cm-3

~7

×

10

14

cm-3

左右)的fe。

[0070]

根据由现有的有机金属化学气相沉积(mocvd)法或氢化物气相外延(hvpe)法得到的氮化物晶体中的e3浓度的报告(后述的图8中的tanaka 2616),e3浓度与c浓度具有权衡关系。如上述,由于e3的起源被认为是fe,所以相当于fe浓度与c浓度具有权衡关系。

[0071]

即,在现有的mocvd法或hvpe法中,晶体的生长环境中存在规定量的fe和c。若选择氮化物晶体中容易摄入c的条件,则抑制fe的摄入。另一方面,若选择氮化物晶体中不易摄入c的条件,则促进fe的摄入。

[0072]

具体来说,例如,若使c浓度为5

×

10

16

cm-3

左右,则fe浓度能够降低至1

×

10

11

cm-3

附近。另一方面,若使c浓度降低至1

×

10

15

cm-3

左右,则fe浓度可能增大至1

×

10

15

cm-3

。

[0073]

因此,c浓度和fe浓度双方极低的氮化物晶体,至今未曾实现。具体来说,例如,c浓度低于1

×

10

15

cm-3

,并且fe浓度低于1

×

10

14

cm-3

的氮化物晶体,使用上述的文献4的新型制造方法也不可能。

[0074]

鉴于以上的全新认知,本发明人等为了进一步降低杂质浓度而进行了锐意研究。

[0075]

在此,作为mocvd法或hvpe法中的fe的发生源,例如,考虑不锈钢构件。但是,mocvd法中的不锈钢制的反应室,通常被充分水冷。另外,在hvpe法中,例如,在由石英构成的供气管的中间,使用由不透明的石英构成的供气管。由此,能够抑制因热辐射引起的不锈钢制的凸缘部的加热。通过实施这样的对策,能够抑制不锈钢构件的过度加热,并抑制由该构件发生的fe。

[0076]

另一方面,在mocvd装置或hvpe装置之中的高温反应区域,使用碳构件。该碳构件虽使用由高纯度的c构成的构件,但作为不可避免的杂质而包含0.06ppm以下左右的fe。因此,本发明人等如文献4所述,在该碳构件的外周,例如,设置由碳化硅(sic)构成的耐热性的保护层(涂层)。

[0077]

然而,在氮化物晶体的生长温度和原料气体的气氛下,有sic为脆弱的情况。因此,存在保护层发生裂纹,或保护层变得多孔的可能性。因此,杂质fe有可能经由保护层而从碳构件渗漏到生长气氛中。

[0078]

因此,本发明人等研究了使高温反应区域中的碳构件等的表面,被覆由铁氰络合物(化学式:fe4[fe(cn)6]3)形成的保护层,以取代sic。其结果发现,能够抑制fe从高温反应区域的各构件向生长气氛泄漏,能够急剧减少fe向氮化物晶体中的混入。此外还发现,通过组合本发明人等开发的具有高温烘烤步骤的制造方法,能够得到c浓度和fe浓度双方都极低的氮化物晶体。

[0079]

以下的实施方式,基于本发明人等发现的上述见解。

[0080]

<本发明的第1实施方式>

[0081]

以下,一边参照附图,一边对于本发明的第1实施方式进行说明。

[0082]

(1)氮化物晶体衬底

[0083]

使用图1,对于本实施方式的氮化物晶体衬底10进行说明。图1(a)是表示氮化物晶体衬底10的概略俯视图,(b)是表示氮化物晶体衬底10的概略侧视图。

[0084]

如图1(a)和(b)所示,本实施方式的氮化物晶体衬底10(以下,也称为衬底10),构成为制造后述的半导体层叠物1、或半导体装置时所用的圆板状的衬底。衬底10由ⅲ族氮化物半导体的单晶构成,在本实施方式中,例如,由氮化镓(gan)的单晶构成。

[0085]

衬底10的主面(上表面)的晶面取向,例如,是(0001)面(+c面,ga极性面)。还有,构成衬底10的gan晶体,也可以相对于衬底10的主面具有规定的偏角。所谓偏角,是指衬底10的主面的法线方向与构成衬底10的gan晶体的主轴(c轴)所成的夹角。具体来说,衬底10的偏角,例如为0

°

以上且1.2

°

以下。

[0086]

还有,衬底10的主面是epi-ready面,衬底10的主面的均方根粗糙度(rms),例如为10nm以下,优选为1nm以下。还有,这里所说的“rms”,意思是以原子力显微镜(afm)测量20μm角区域时的rms。

[0087]

另外,衬底10的直径d没有特别限制,例如为25mm以上。若衬底10的直径d低于25mm,则半导体装置的生产率容易降低。因此,衬底10的直径d优选为25mm以上。另外,衬底10的厚度t,例如为150μm以上2mm以下。若衬底10的厚度t低于150μm,则衬底10的机械强度降低,有难以维持自立状态的可能性。因此,衬底10的厚度t优选为150μm以上。在此,例如使衬底10的直径d为2英寸(50.8mm),使衬底10的厚度t为400μm。

[0088]

[杂质浓度]

[0089]

在本实施方式中,如后述,通过作为反应容器,使用高温反应区域具有由铁氰络合物形成的保护层的容器,并且,进行高温烘烤步骤制造衬底10,从而构成衬底10的gan晶体中的各杂质浓度低于sims的测量极限(检测下限值)。

[0090]

具体来说,通过使用了高灵敏度下可知的光栅变化法的sims测量的晶体中的c浓度,例如低于1

×

10

15

cm-3

。

[0091]

还有,所谓“光栅变化法”,是在sims的深度剖面分析的途中,改变光栅扫描的面积等,进行试料中包含的元素与来自sims装置的本底能级的区别,准确求得试料中所含的元素浓度的净值的方法。

[0092]

另外,通过使用光栅变化法的sims的测量的晶体中的o浓度,例如低于1

×

10

15

cm-3

。

[0093]

另外,由sims的深度剖面分析而测量的晶体中的b浓度,例如低于1

×

10

15

cm-3

。

[0094]

另外,在本实施方式中,因为晶体中作为n型杂质没有掺杂si,所以通过sims的深度剖面分析而测量的晶体中的si浓度,例如低于1

×

10

15

cm-3

。

[0095]

另外,在本实施方式中,晶体中的fe浓度,与上述的文献4同样,低于sims的深度剖面分析的下限值。但是,在本实施方式的晶体中,根据电子陷阱e3浓度估计的fe浓度,比上述的文献4的低。关于这一点,详情后述。

[0096]

另外,本实施方式的晶体,如后述通过hvpe法使之生长,而非通过以钠(na)和锂(li)等的碱金属作为助熔剂使用的助熔剂法使之生长。因此,本实施方式的晶体,实质上不包含na和li等碱金属元素。

[0097]

此外,在本实施方式的晶体中,砷(as)、氯(cl)、磷(p)、氟(f)、na、li、钾(k)、锡(sn)、钛(ti)、锰(mn)、铬(cr)、钼(mo)、钨(w)和镍(ni)之中,任何元素均未被检测出来。

[0098]

即,晶体中的这些杂质浓度,低于sims的下限值。还有,sims的各元素目前的检测下限值如下。

[0099]

as:5

×

10

12

cm-3

、

[0100]

cl:1

×

10

14

cm-3

、

[0101]

p:2

×

10

15

cm-3

、

[0102]

f:4

×

10

13

cm-3

、

[0103]

na:5

×

10

11

cm-3

、

[0104]

li:5

×

10

11

cm-3

、

[0105]

k:2

×

10

12

cm-3

、

[0106]

sn:1

×

10

13

cm-3

、

[0107]

ti:1

×

10

12

cm-3

、

[0108]

mn:5

×

10

12

cm-3

、

[0109]

cr:7

×

10

13

cm-3

、

[0110]

mo:1

×

10

15

cm-3

、

[0111]

w:3

×

10

16

cm-3

、

[0112]

ni:1

×

10

14

cm-3

[0113]

[电子陷阱浓度]

[0114]

在本实施方式中,如后述,通过使用高温反应区域具有由铁氰络合物形成的保护层的容器作为反应容器,并且,进行高温烘烤步骤制造衬底10,由此可降低晶体中的电子陷阱浓度。

[0115]

这里,使用图2,对于作为测量电子陷阱的一个方法的icts法进行说明。图2是表示等温电容瞬态光谱法的测量例的图。

[0116]

在基于icts法的测量中,首先,在试料的背面侧设置欧姆电极,在试料的表面侧设置肖特基电极。具体来说,作为由gan晶体构成的衬底10的背面侧的欧姆电极,例如,为钛(ti)/铝(al),作为表面侧的肖特基电极,例如,为镍(ni)/金(au)。

[0117]

试料准备完毕之后,如图2的a所示,在衬底10与肖特基电极的肖特基结中施加反偏压(偏置电压vb)。

[0118]

接着,如图2的b所示,在该肖特基结中使正向脉冲(填充脉冲)重叠。这时,电子被构成衬底10的gan晶体中的电子陷阱捕获。

[0119]

接着,如图2的c所示,再次,返回到在肖特基结中施加反偏压的状态。将回到反偏压的时刻t作为0,用高速渡越电容计测量从t=0起的结电容c(t)的变化。

[0120]

返回反偏压时(t=0),被费米能级以上的陷阱能级捕获的电子被发射至导带。随着t=0以后的电子发射,耗尽层宽度慢慢减少,结电容c(t)增加。

[0121]

上述这样的结电容c(t)相对于时间变化的icts谱s(t),由下式(i)定义。

[0122]

【算式1】

[0123][0124]

icts谱s(t),在电子陷阱能级的热发射时间常数(τe)所对应的时间t=τe下,具有峰。

[0125]

在此,晶体包括多个电子陷阱能级,并且,若将第i个能级的热发射时间常数设为

τ

ei

,则s(t)由下式(ii)表示。

[0126]

【算式2】

[0127][0128]

其中,q是电子的基本电荷,εr是晶体的相对介电常数,ε0是真空介电常数,vd是扩散电势,vb是偏置电压,a是结截面积,n

ti

是第i个陷阱能级的浓度(密度)。

[0129]

各个τ

ei

充分离散的情况下,s(t)在各个t=τ

ei

下具有峰。因此,基于icts谱s(t)的各峰位置,求出各电子陷阱能级的热发射时间常数τ

ei

。通过将如此求得的t=τ

ei

代入式(ii),可根据icts谱s(t)的各峰强度求出电子陷阱的浓度n

ti

。

[0130]

另外,根据各电子陷阱能级的热发射时间常数τ

ei

,基于下式(iii),能够求出该能级的激活能δei。

[0131]

【算式3】

[0132][0133]

其中,nc是导带的有效状态密度,σ

ni

是第i个电子陷阱的捕获截面积,ν

th

是电子的热速度,g是陷阱的简并度,k是玻尔兹曼常数,t是绝对温度。

[0134]

在此,使用图3,对于本实施方式的gan晶体的电子陷阱进行说明。图3是表示通过等温电容瞬态光谱法,测量本实施方式的gan晶体(后述的si微量掺杂试样a4’)和文献4的gan晶体(后述的si微量掺杂试样b7’)的各自电子陷阱浓度的结果的图。

[0135]

如图3所示,通过icts测量的gan晶体的icts谱s(t),具有相当于不同能级的多个峰。其中,从导带底起0.5ev以上且0.65ev以下的能量范围内存在的电子陷阱称为“e3”,从导带底起0.15ev以上且0.3ev以下的能量范围内存在的电子陷阱称为“e1”,从导带底起0.68ev以上且0.75ev以下的能量范围内存在的电子陷阱称为“ex”。

[0136]

还有,icts法的测量温度,基于各电子陷阱的能量位置,例如,在80k以上且350k以下的范围内设定。在图3中,测量电子陷阱e3和ex时的测量温度设定为室温(300k)。另一方面,测量处于靠近导带的能量位置的电子陷阱e1时的温度,例如,设定为100k以上且150k以下。

[0137]

在文献4所述的gan晶体中,电子陷阱e3的浓度为1

×

10

14

cm-3

以上(例如,大约3

×

10

14

cm-3

左右)。如上述,由于e3的起源为是fe,所以相当于文献4所述的gan晶体中的fe浓度为1

×

10

14

cm-3

以上。

[0138]

另外,在文献4所述的gan晶体中,电子陷阱e1的浓度高于3

×

10

12

cm-3

。

[0139]

另外,在文献4所述的gan晶体中,电子陷阱ex的浓度高于3

×

10

13

cm-3

。

[0140]

相对于此,在本实施方式的gan晶体中,电子陷阱e3的浓度,例如低于1

×

10

14

cm-3

。若同上述一样间接地估计gan晶体中的fe浓度,则相当于本实施方式的gan晶体中的fe浓度低于1

×

10

14

cm-3

。

[0141]

另外,在本实施方式的gan晶体中,电子陷阱e1的浓度,例如为3

×

10

12

cm-3

以下。

[0142]

另外,在本实施方式的gan晶体中,电子陷阱ex的浓度,例如为3

×

10

13

cm-3

以下。

[0143]

进一步而言,在本实施方式的gan晶体中,由于在实施icts测量的温度范围,即80k

以上且350k以下的温度范围内,不存在e1、e3和ex以外的电子陷阱,所以可以说,从导带底起0.1ev以上且1.0ev以下的能量范围内存在的电子陷阱的浓度的合计低于1

×

10

14

cm-3

。

[0144]

[c浓度与e3浓度的关系]

[0145]

在本实施方式中,如后述,通过使用高温反应区域具有由铁氰络合物形成的保护层的容器作为反应容器,并且,进行高温烘烤步骤制造衬底10,从而可降低像上述这样处于权衡关系的晶体中的c浓度和e3浓度双方。据此,本实施方式的gan晶体也满足以下的要件。

[0146]

即,本实施方式的gan晶体,例如,满足以下的式(1-1)和式(1-2)。

[0147]

[e3]<1

×

10

14

…

(1-1)

[0148]

[e3]

·

[c]2≤1

×

10

43

…

(1-2)

[0149]

其中,

[0150]

[c]是使单位为cm-3

的晶体中的碳的浓度。

[0151]

[e3]是晶体中的电子陷阱e3的浓度,该e3的浓度的单位为cm-3

。

[0152]

此外,本实施方式的gan晶体,例如,优选满足下式(2)。

[0153]

[e3]

·

[c]2≤1

×

10

42

…

(2)

[0154]

[绝缘性]

[0155]

在本实施方式中,如上述晶体中的导电性(n型杂质)的杂质的浓度极低。因此,即使在晶体中形成深能级的c和fe等的浓度低,衬底10仍可构成为半绝缘性衬底。

[0156]

具体来说,构成本实施方式的衬底10的gan晶体的电阻率,例如,在20℃以上且300℃以下的温度条件下,为1

×

106ωcm以上,在高于300℃且在400℃以下的温度条件下,为1

×

105ωcm以上。

[0157]

还有,gan晶体的电阻率的上限没有特别限定,例如,为1

×

10

10

ωcm左右。

[0158]

(2)gan衬底的制造方法

[0159]

以下,对于本实施方式的衬底10的制造方法具体地进行说明。

[0160]

首先,一边参照图4,一边对用于gan晶体的生长的hvpe装置200的结构详细说明。hvpe装置200,具备例如构成为圆筒状的反应容器203。反应容器203为密闭结构,以避免其外侧的大气和后述的手套式操作箱220内的气体进入内部。在反应容器203的内部,形成有进行晶体生长的反应室201。在反应室201内,设有保持gan单晶所构成的晶种衬底20的基座208。基座208连接于旋转机构216所具有的旋转轴215,自由旋转地构成。另外,基座208包含内部加热器210作为加热部。内部加热器210的温度构成为,能够与后述的区域加热器207分别控制。此外,基座208由隔热壁211覆盖其上游侧和周围。通过设置隔热壁211,由后述的喷嘴249a~249c供给的气体以外的气体,不会被供给到晶种衬底20。

[0161]

反应容器203,经由形成为圆筒状的由sus等构成的金属凸缘219,连接于手套式操作箱220。手套式操作箱220也为气密结构,以避免大气混入其内部。设于手套式操作箱220的内部的交换室202,由高纯度氮(以下,简称为n2气)连续地吹扫,以使氧和水分浓度维持在低值。手套式操作箱220具备:透明的丙烯酸制的壁;与贯通该壁的孔连接的多个橡胶制的手套;用于在手套式操作箱220的内外间进行物品进出的传递箱。传递箱其构成为,具备抽真空机构和n2吹扫机构,通过由n2气置换其内部的大气,可以不向手套式操作箱220内引入含氧的大气,而在手套式操作箱220的内外进行物品的进出。从反应容器203进出晶体衬底时,如图5所示,打开金属凸缘219的开口部,即炉口221进行。由此,通过进行后述的高温

烘烤步骤,能够防止完成了洁净化和改性处理的反应容器203内的各构件的表面被再度污染、以及在这些构件的表面附着大气和含有上述各种杂质的气体。这里所谓的杂质,包括如下之中的至少任意一种:来自大气的o2、水分(h2o)等;来自人体等的含c、o、氢(h)的有机物、na、k等;来自晶体生长工序或设备制造工序等之中所用气体等的as、cl、p、f等;来自炉内的金属构件等的fe、sn、ti、mn、cr、mo、w、ni等。

[0162]

在反应容器203的一端,分别连接有向后述的气体发生器233a内供给hcl气体的供气管232a、向反应室201内供给氨气(nh3)的供气管232b、向反应室201内供给高温烘烤和普通烘烤用的hcl气体的供气管232c、和向反应室201内供给氮(n2)气的供气管232d。还有,供气管232a~232c构成为,除了hcl气体和nh3气以外,还可以供给作为载气的氢(h2)气和n2气。供气管232a~232c构成为,分别具备针对每个种类的气体的流量控制器和阀(均未图示),针对每个种类的气体分别进行各种气体的流量控制和供给开始/停止。另外,供气管232d也具备流量控制器和阀(均未图示)。从供气管232d供给的n2气,用于吹扫反应室201内的隔热壁211的上游侧和周围,从而维持这些部分的气氛的洁净度。

[0163]

从供气管232c供给的hcl气体、和从供气管232a~232c的供给的h2气,在后述的高温烘烤步骤和普通烘烤步骤中,作为使反应室201内(特别是隔热壁211的内侧)的构件的表面洁净化的清洗气,另外,作为将这些表面改性为杂质的释放概率少的面的改性气体起作用。从供气管232a~232c供给的n2气,在各烘烤步骤中,以使反应室201内(特别是隔热壁211的内侧)的希望之处得到恰当清洁等的方式,以恰当调节从喷嘴249a~249c的前端喷出的hcl气体和h2气的喷送流速的方式发挥作用。

[0164]

从供气管232a导入的hcl气体,在后述的晶体生长步骤中,作为反应气体起作用,其通过与ga原料发生反应,生成作为ga的卤化物的gacl气体,即ga原料气体。还有,ga原料气体也称为

“ⅲ

族元素原料气体”。另外,从供气管232b供给的nh3气,在后述的晶体生长步骤中,作为氮化剂,即n原料气体起作用,其通过与gacl气体反应而使作为ga的氮化物的gan在晶种衬底20上生长。以下,也有将gacl气体、nh3气统称为原料气体的情况。还有,从供气管232a~232c供给的h2气和n2气,在后述的晶体生长步骤中,以恰当调节从喷嘴249a~249c的前端喷出的原料气体的喷送流速,使原料气体朝向晶种衬底20的方式发挥作用。

[0165]

在供气管232a的下游侧,如上述,设有收容作为ga原料的ga熔液的气体发生器233a。在气体发生器233a上设有喷嘴249a,所述喷嘴249a向保持于基座208上的晶种衬底20的主面供给经hcl气体与ga熔液的反应而生成的gacl气体。在供气管232b、232c的下游侧设有喷嘴249b、249c,所述喷嘴249b、249c向保持于基座208上的晶种衬底20的主面供给由这些供气管供给的各种气体。喷嘴249a~249c分别以在隔热壁211的上游侧贯通的方式构成。

[0166]

还有,供气管232c其构成为,除了供给hcl气体、h2气、n2气以外,作为掺杂气体,也可以供给例如:二茂铁(fe(c5h5)2,简称:cp2fe)气体或三氯化铁(fecl3)等含fe气体;硅烷(sih4)气体或二氯二氢硅(sih2cl2)等含si气体;二茂镁(mg(c5h5)2,略称:cp2mg)气体等含mg气体。

[0167]

由以上的供气管232a~232d、流量控制器、阀、喷嘴249a~249c,构成气体供给系统。

[0168]

在设于反应容器203的另一端的金属凸缘219上,设有对于反应室201内进行排气的排气管230。在排气管230上,从上游侧起按顺序设有作为压力调节器的apc阀244和泵

231。还有,也可以使用带压力调节机构的鼓风机,代替apc阀244和泵231。

[0169]

在反应容器203的外周,作为加热部,设有将反应室201内加热到期望温度的区域加热器207。区域加热器207,由上游侧的包括气体发生器233a的部分、和下游侧的包括基座208的部分的至少2个加热器构成,各加热器分别以能够单独在室温~1200℃的范围内进行温度调节的方式,各自具有温度传感器和温度调节器(均未图示)。

[0170]

保持晶种衬底20的基座208,如上述,与区域加热器207不同,以能够至少在室温~1600℃的范围进行温度调节的方式,分别具备内部加热器210、温度传感器209和温度调节器(未图示)。另外,在基座208的上游侧和周围,如上述,被隔热壁211包围。隔热壁211之中,至少朝向基座208这一面的表面(内周面),如后述,需要使用不会发生杂质的限定的构件,但关于其以外的面(外周面),只要是耐受1600℃以上的温度的构件,对于所使用的构件则没有限定。隔热壁211之中,至少除去内周面的部分,例如,能够由碳、碳化硅(sic)、碳化钽(tac)等的耐热性高的非金属材料,或mo和w等耐热性高的金属材料构成,另外,能够为层叠板状的反射体而成的构造。通过采用这样的结构,即使基座208的温度为1600℃时,也能够将隔热壁211的外部的温度抑制在1200℃以下。因为该温度在石英的软化点以下,所以在本结构中,作为反应容器203、气体发生器233a、构成供气管232a~232d的上游侧的部分的各构件,可以使用石英。

[0171]

在反应室201内,具有在实施后述的晶体生长步骤时被加热至900℃以上的区域,即可以与被供给到晶种衬底20的气体进行接触的区域(高温反应区域)201a。

[0172]

这里,在本实施方式中,构成高温反应区域201a的构件的表面的至少一部分,例如,具有由铁氰络合物(化学式:fe4[fe(cn)6]3)形成的保护层(符号未图示)。

[0173]

铁氰络合物也被称为铁蓝、普鲁士蓝等,也是蓝色颜料的原料。然而,在铁氰络合物中,fe原子与氰根离子被极坚固地结合,所以铁氰络合物极难分解。还有,一般来说氰化物被担心其毒性,但铁氰络合物中的fe与氰根离子的结合极其稳定,所以铁氰络合物本身没有毒性。如此通过fe原子与氰根离子坚固地结合,能够抑制fe从铁氰络合物中离析,能够抑制由铁氰络合物自身引起的fe向gan晶体中的混入。

[0174]

基于上述这样铁氰络合物的稳定的特性,通过以铁氰络合物所形成的保护层被覆构成高温反应区域201a的构件的表面,即使在gan晶体的生长温度和高温烘烤步骤的温度的条件下,以及在原料气体的气氛下,也能够稳定维持由铁氰络合物形成的保护层。即,能够抑制保护层发生裂纹,并且能够抑制保护层成为多孔。

[0175]

但是,若以铁氰络合物所形成的保护层直接被覆构成高温反应区域201a的碳等所构成的构件,则有可能因物理冲击导致保护层开裂。

[0176]

因此,在本实施方式中,优选在构成高温反应区域201a的构件的主体与保护层之间设有基底层(缓冲层、粘合加强化层)。作为基底层的材料,例如可列举sic。通过使这样的基底层介于主体与保护层之间,能够经由基底层使保护层对于构成高温反应区域201a的构件的主体坚固地粘合。其结果是,能够确保保护层的强度。

[0177]

构成高温反应区域201a的构件中作为设置上述的保护层的部分,例如,可列举隔热壁211在基座208上游侧的内壁、喷嘴249a~249c之中贯通到隔热壁211的内侧的部分、以及隔热壁211的外侧之中经晶体生长步骤而被加热至900℃以上的部分、和基座208的表面等。

[0178]

保护层的厚度没有限定,例如为30μm以上且300μm以下。通过使保护层的厚度为30μm以上,能够确保保护层的耐久性。通过使保护层的厚度为300μm以下,能够抑制升降温时因基体材料与保护层的热膨胀系数差引起的保护层裂纹。另外,基底层的厚度没有限定,例如,为30μm以上且200μm以下。通过使基底层的厚度为30μm以上,能够确保基底层的结合性。通过使基底层的厚度为200μm以下,能够抑制升降温时因基体材料与基底层的热膨胀系数差引起的基底层裂纹。

[0179]

以上的hvpe装置200所具备的各构件,例如,供气管232a~232d具备的各种阀和流量控制器、泵231、apc阀244、区域加热器207、内部加热器210、温度传感器209等,分别连接于作为计算机构成的控制器280。

[0180]

接下来,一边参照图4,一边对于使用上述的hvpe装置200,在晶种衬底20上使gan单晶进行外延生长的处理的一例详细说明。在以下的说明中,构成hvpe装置200的各部分的操作由控制器280控制。

[0181]

(高温烘烤步骤)

[0182]

本步骤,由于在进行hvpe装置200的维护或向气体发生器233a内投入的ga原料等,从而反应室201内和交换室202内曝露在大气的情况下实施。在进行本步骤之前,确认反应室201和交换室的202确保气密。确认气密后,以n2气分别对反应室201内和交换室202内进行置换后,在使反应容器203内为规定气氛的状态下,对于构成反应室201的各种构件的表面进行加热处理。该处理在未进行向反应容器203内搬入晶种衬底20的状态下,另外,在进行了向气体发生器233a内投入ga原料的状态下实施。

[0183]

在本步骤中,将区域加热器207的温度调整到与晶体生长步骤同程度的温度。具体来说,包括气体发生器233a的上游侧的加热器的温度设定在700~900℃的温度,包括基座208的下游侧的加热器的温度设定在1000~1200℃的温度。此外,内部加热器210的温度设定在1500℃以上的规定温度。如后述,在晶体生长过程中,内部加热器210关闭或设定在1200℃以下的温度,因此高温反应区域201a的温度为900℃以上且低于1200℃。另一方面,在高温烘烤步骤中,将内部加热器210的温度设定在1500℃以上的温度,高温反应区域201a的温度为1000~1500℃以上,载置有晶种衬底20的基座208的附近达到1500℃以上的高温,并且,即使在其以外的位置,在各个位置也比晶体生长步骤中的温度至少高100℃以上。在高温反应区域201a之中,在晶体生长步骤的实施中,温度为最低的900℃的部位,具体来说,就是隔热壁211的内侧的喷嘴249a~249c的上游侧的部位,是附着的杂质气体最难以除去的部分。以使这部分的温度至少为1000℃以上的温度的方式,将内部加热器210的温度设定在1500℃以上的温度,从而能够充分取得后述的洁净化和改性处理的效果,即减少所生长的gan晶体中的杂质的效果。若使内部加热器210的温度为低于1500℃的温度,则不能充分提高高温反应区域201a内的任意一点的温度,难以取得后述的洁净化和改性处理的效果,即gan晶体中的杂质的减少效果。

[0184]

这一步骤的内部加热器210的温度的上限,取决于隔热壁211的能力。隔热壁211的外侧的石英零件等的温度,只要能够抑制在不超过其耐热温度的范围,则内部加热器210的温度越高,越容易得到反应室201内的洁净化和改性处理的效果。隔热壁211的外侧的石英零件等的温度超过其耐热温度时,则有hvpe装置200的维护频率和成本增加的情况。

[0185]

另外,在本步骤中,区域加热器207和内部加热器210的温度各自到达上述的规定

温度后,分别从供气管232a、232b,以例如3slm左右的流量供给h2气。另外,从供气管232c,以例如2slm左右的流量供给hcl气体,并且以例如1slm左右的流量供给h2气。另外,从供气管232d,以例如10slm左右的流量供给n2气。而后,通过在此状态下维持规定时间,实施反应室201内的烘烤。使h2气和hcl气体的供给,在上述的时刻即从反应室201内升温起开始进行,由此,可以削减无助于后述的洁净化和改性处理而只是无效流动的气体量,使晶体生长的处理成本降低。

[0186]

还有,在本实施方式的高温烘烤步骤中,优选不供给o2气。即,优选不进行文献4所述的供给o2气的“氧化序列”。若供给o2气,则铁氰络合物被氧化,有可能使保护层变得脆弱。相对于此,不供给o2气,即,在有意不包含o2气的气体气氛下进行高温烘烤步骤,能够抑制铁氰络合物的氧化,抑制保护膜的脆弱化。

[0187]

另外,本步骤在使泵231工作的状态下进行,这时,通过调整apc阀244的开度,从而将反应容器203内的压力维持在例如0.5个大气压以上且2个大气压以下的压力。通过在反应容器203内的排气中进行本步骤,可以从反应容器203内除去杂质,即,有效地进行反应容器203内的洁净化。还有,若反应容器203内的压力低于0.5个大气压,则难以得到后述的洁净化和改性处理的效果。另外,若反应容器203内的压力高于2个大气压,则反应室201内的构件受到的蚀刻损伤过剩。

[0188]

另外,在本步骤中,将反应容器203内的hcl气体相对于h2气的分压比率(hcl的分压/h2的分压),例如设定在1/50~1/2的大小。若上述的分压比率小于1/50,则反应容器203内的洁净化和改性处理的效果分别难以获得。另外,若上述的分压比率大于1/2,则反应室201内的构件受到的蚀刻损伤过剩。

[0189]

还有,此分压控制能够通过设于供气管232a~232c的流量控制器的流量调节来进行。

[0190]

本步骤例如实施30分钟以上且300分钟以下的时间,从而能够使反应室201之中,至少构成高温反应区域201a的各种构件的表面洁净化,并除去附着在这些表面的异物。而后,通过将这些构件的表面保持在比后述的晶体生长步骤中的温度高100℃以上的高温,从而可以促进从这些表面释放杂质气体,改性为在晶体生长步骤中的温度、压力条件下,si、b、fe、o和c等杂质的释放难以发生的面(放气难以发生的面)。还有,若本步骤的实施时间低于30分钟,则这里所说的洁净化和改性处理的效果有可能不充分。另外,若本步骤的实施时间超过300分钟,则构成高温反应区域201a的构件的损伤过剩。

[0191]

还有,向反应容器203内供给h2气、hcl气体时,不实施向反应容器203内供给nh3气。若在本步骤中向反应容器203内供给nh3气,则难以取得上述的洁净化和改性处理的效果,特别是改性处理的效果。

[0192]

另外,向反应容器203内供给h2气、hcl气体时,也可以供给氯(cl2)气这样的卤素气体来代替hcl气体。这种情况下,也能够分别同样地获得上述的洁净化和改性处理的效果。

[0193]

另外,向反应容器203内供给h2气、hcl气体时,作为载气也可以从供气管232a~232c添加n2气。通过n2气的添加来调节来自喷嘴249a~249c的气体的喷送流速,从而能够防止上述的洁净化和改性处理不完全的部分发生。还有,也可以供给ar气或he气等的稀有气体代替n2气。

[0194]

上述的洁净化和改性处理完成后,使区域加热器207的输出功率降低,使反应容器

203内降温至例如200℃以下的温度,即可以向反应容器203内搬入晶种衬底20等的温度。另外,停止向反应容器203内供给h2气、hcl气体,并以n2气吹扫。反应容器203内的吹扫完成后,一边维持向反应容器203内供给n2气,一边调节apc阀244的开度,使反应容器203内的压力处于大气压,或者比大气压略高的压力。

[0195]

(普通烘烤步骤)

[0196]

上述的高温烘烤步骤,在反应室201内和交换室202内曝露于大气的情况下实施。然而,在进行晶体生长步骤时,通常,包括其前后在内,没有反应室201内和交换室202内曝露在大气中的情况,因此不需要高温烘烤步骤。但是,通过进行晶体生长步骤,gan的多晶附着于喷嘴249a~249c的表面、基座208的表面、隔热壁211的内壁等。若以gan的多晶残留的状态实施接下来的晶体生长步骤,则从多晶经分离等而飞散的gan多晶粉和ga液滴等附着于晶种衬底20,成为阻碍良好的晶体生长的原因。因此,在晶体生长步骤之后,出于除去上述的gan的多晶的目的而实施普通烘烤步骤。普通烘烤步骤的处理次序、处理条件为,使内部加热器210为关闭状态,使基座208附近的温度为1000~1200℃的温度,除此以外,能够与高温烘烤步骤一样。通过进行普通烘烤步骤,能够从反应室201内除去gan多晶。

[0197]

(晶体生长步骤)

[0198]

在实施了高温烘烤步骤或普通烘烤步骤后,反应容器203内的降温和吹扫完成之后,如图5所示,打开反应容器203的炉口221,在基座208上载置晶种衬底20。炉口221与大气隔离,连接于被n2气连续吹扫过的手套式操作箱220。手套式操作箱220,如上述,具备透明的丙烯酸制的壁、连接于贯通壁的孔的多个橡胶制的手套、用于进行手套式操作箱220的内外间的物品进出的传递箱。通过将传递箱内部的大气置换为n2气,不用向手套式操作箱220内引入大气,便可以在手套式操作箱220的内外进行物品的进出。通过使用这样的机构进行晶种衬底20的载置操作,能够防止进行高温烘烤步骤而完成了洁净化和改性处理的反应容器203内的各构件的再污染、和杂质气体对这些构件的再附着。还有,载置于基座208上的晶种衬底20的表面,即与喷嘴249a~249c对置侧的主面(晶体生长面,基底面),例如为gan晶体的(0001)面,即+c面(ga极性面)。

[0199]

向反应室201内搬入晶种衬底20完毕后,关闭炉口221,一边实施反应室201内的加热和排气,一边开始向反应室201内供给h2气,或供给h2气和n2气。然后,以反应室201内到达期望的处理温度、处理压力,反应室201内的气氛为期望的气氛的状态下,开始从供气管232a、232b供给hcl气体、nh3气,对于晶种衬底20的表面分别供给gacl气体和nh3气。由此,如图6(a)的剖视图所示,在晶种衬底20的表面上使gan晶体进行外延生长,形成gan晶体膜21。

[0200]

还有,在本步骤中,为了防止构成晶种衬底20的gan晶体的热分解,优选在晶种衬底20的温度到达500℃的时刻或在此以前,开始向反应室201内供给nh3气。另外,为了提高gan晶体膜21的面内膜厚均匀性等,优选本步骤在使基座208旋转的状态下实施。

[0201]

在本步骤中,区域加热器207的温度优选为,包括气体发生器233a的上游侧的加热器设定在例如700~900℃的温度,包括基座208的下游侧的加热器设定在例如1000~1200℃的温度。由此,基座208的温度被调整到1000~1200℃的规定的晶体生长温度。在本步骤中,内部加热器210也可以在关闭的状态下使用,但只限于基座208的温度在上述的1000~1200℃的范围,也可以使用内部加热器210实施温度控制。

[0202]

作为本步骤的其他的处理条件,以下例示。

[0203]

处理压力:0.5~2气压

[0204]

gacl气体的分压:0.1~20kpa

[0205]

nh3气的分压/gacl气体的分压:1~100

[0206]

h2气的分压/gacl气体的分压:0~100

[0207]

另外,对于晶种衬底20的表面供给gacl气体和nh3气时,也可以分别从供气管232a~232c添加n2气作为载气。通过添加n2气而调节从喷嘴249a~249c供给的气体的喷送流速,从而能够恰当地控制晶种衬底20的表面的原料气体的供给量等的分布,在面内全域范围实现均匀的生长速度分布。还有,也可以供给ar气或he气等稀有气体代替n2气。

[0208]

(搬出步骤)

[0209]

在晶种衬底20上使期望厚度的gan晶体膜21生长后,一边向反应室201内供给nh3气、n2气,另外,在反应室201内经过了排气的状态下,一边分别停止向反应室201内供给hcl气体、h2气,还有由区域加热器207进行的加热。然后,反应室201内的温度降温至500℃以下之后停止nh3气的供给,将反应室201内的气氛置换为n2气而使之恢复至大气压。而后,使反应室201内,降温至例如200℃以下的温度,即可以从反应容器203内搬出gan晶锭(表面形成有gan晶体膜21的晶种衬底20)的温度。其后,从反应室201内,经由手套式操作箱220和传递箱,搬出晶锭。

[0210]

(切片步骤)

[0211]

其后,通过对于搬出的晶锭例如平行于生长面进行切片,由此能够如图6(b)所示这样,得到1张以上的衬底10。该切片加工,例如可以使用线锯或电火花加工机等进行。之后,对于衬底10的表面(+c面)实施规定的研磨加工,使该面成为epi-ready的镜面。还有,衬底10的背面(-c面)为抛光面或镜面。

[0212]

还有,上述的高温烘烤步骤、普通烘烤步骤、晶体生长步骤和搬出步骤的执行顺序,优选按如下顺序实施。即,n为1以上的整数时,例如,优选以反应室201内和交换室202内曝露于大气

→

高温烘烤步骤

→

晶体生长步骤

→

搬出步骤

→

(普通烘烤步骤

→

晶体生长步骤

→

搬出步骤)

×

n这样的顺序实施。

[0213]

(3)由本实施方式得到的效果

[0214]

根据本实施方式,可得到以下所示的1个或多个效果。

[0215]

(a)在本实施方式中,通过以铁氰络合物(化学式:fe4[fe(cn)6]3)所形成的保护层,被覆构成高温反应区域201a的构件的表面的至少一部分,从而能够抑制fe从构成高温反应区域201a的构件向生长气氛的泄漏,能够急剧减少fe向gan晶体中的混入。此外,通过组合本发明人等开发的具有高温烘烤步骤的制造方法,能够得到c浓度和相当于fe浓度的电子陷阱e3浓度双方都极低的gan晶体。

[0216]

具体来说,能够使根据使用了光栅变化法的sims测量的晶体中的c浓度低于1

×

10

15

cm-3

,并且,使gan晶体的电子陷阱e3的浓度低于1

×

10

14

cm-3

,优选为低于2

×

10

13

cm-3

。

[0217]

另外,本实施方式的gan晶体,既满足上述的式(1-1)“[e3]<1

×

10

14”,又满足式(1-2)“[e3]

·

[c]2≤1

×

10

43”,优选为满足上述的式(2)“[e3]

·

[c]2≤1

×

10

42”。

[0218]

如此,由上述的制造方法制作gan晶体,能够使被报告处于权衡关系的c浓度与电子陷阱e3浓度双方都急剧降低。

[0219]

其结果在于,本实施方式的gan晶体,与c浓度和e3浓度之中至少任意一个高的现

有gan晶体相比,具有杂质浓度、陷阱浓度大幅变小等极良好的晶体品质。

[0220]

另外,使用对本实施方式的gan晶体进行切片而得到的衬底10制作半导体器件时,与使用与c浓度和e3浓度之中至少任意一个高的现有gan晶体所构成的衬底的情况相比,能够抑制因杂质扩散引起的设备劣化、或因源于杂质的陷阱的充放电引起的设备工作的不稳定。

[0221]

(b)在本实施方式中,作为反应容器203,使用构成高温反应区域201a的构件的表面的至少一部分具有由铁氰络合物形成的保护层的容器,基于铁氰络合物的稳定的特性,即使在gan晶体的生长温度和高温烘烤步骤的温度的条件下、以及原料气体的气氛下,也能够稳定地维持由铁氰络合物形成的保护层。即,能够抑制保护层的裂纹的发生,并且抑制保护层变为多孔。由此,能够抑制fe等的杂质从构成高温反应区域201a的碳等所构成的构件向生长气氛中泄漏。

[0222]

此外,在高温烘烤步骤中,一边将高温反应区域201a的温度加热至1506℃以上的温度,一边实施向反应容器203内的h2气和卤素气体的供给,而不实施向反应容器203内的nh3气供给,从而能够使构成高温反应区域201a的构件的表面洁净化和改性。即,能够促进杂质气体从构成高温反应区域201a的构件的表面释放,改性为在晶体生长步骤的温度和压力的条件下,c等的杂质释放难以发生的面(难以发生放气的面)。

[0223]

其结果是,在本实施方式的gan晶体中,可以急剧减少c浓度和相当于fe浓度的电子陷阱e3浓度双方。

[0224]

(c)在本实施方式中,由上述的制造方法制造gan晶体,能够急剧降低杂质浓度,从而使gan晶体的晶体品质提高。由此,不仅能够降低gan晶体的电子陷阱e3的浓度,也能够降低其他的电子陷阱的浓度。

[0225]

具体来说,能够使电子陷阱e1的浓度为3

×

10

12

cm-3

以下,使电子陷阱ex的浓度为3

×

10

13

cm-3

以下。还有,此e1和ex陷阱的起源目前尚不清楚。但是,通过使用本实施方式的保护层,可分别降低e1和ex的浓度,因此可认为,e1和ex均与e3陷阱同样,是由构成高温反应区域201a的构件的基体材料引起的杂质相关的陷阱。

[0226]

如此,通过降低gan晶体中发生的各种电子陷阱浓度,可以防止因电子陷阱的充放电引起的设备工作不稳定。

[0227]

(d)在本实施方式中,通过根据上述的制造方法制造gan晶体,也能够急剧降低gan晶体中的c以外的杂质浓度。具体来说,能够使通过光栅变化法的sims测量到的的晶体中的o浓度低于1

×

10

15

cm-3

。另外,能够使由sims的深度剖面分析测量到的晶体中的b浓度低于1

×

10

15

cm-3

。

[0228]

(e)本实施方式所得到的gan晶体,由于如上述这样为高纯度,所以具有在20℃以上且300℃以下的温度条件下的电阻率为1

×

106ωcm以上这样的高绝缘性。还有,gan晶体大量包含si和o这样的施主杂质时,为了提高该晶体的绝缘性,可知有例如日本特表2007-534580号公报所公开的这样的方法,即在晶体中添加mn、fe、钴(co)、ni、铜(cu)等的施主补偿用的杂质(以下,称为补偿用杂质)。但是,在此方法中存在的课题是,由于补偿用杂质的添加导致gan晶体的品质容易劣化。例如,若在gan晶体中添加补偿用杂质,则对于该晶体进行切片所得到的衬底容易发生裂纹。另外,由于补偿用杂质在衬底上所形成的层叠构造中扩散,使用该衬底制作的半导体器件的特性容易降低。相对于此,在本实施方式的gan晶体

中,由于不添加补偿用杂质就能够得到高绝缘性,所以可以避免现有方法中容易造成问题的结晶度劣化的课题。

[0229]

(d)由本实施方式得到的gan晶体的绝缘性,与向晶体中添加补偿用杂质而得到的绝缘性相比,温度依存性低,是稳定的。这被认为是因为,对于以例如1

×

10

17

cm-3

以上的浓度包含si和o的gan晶体,如果以高于此浓度的浓度添加fe,则看起来可以赋予接近于本实施方式的gan晶体的绝缘性。但是,作为补偿用杂质使用的fe的能级为比较浅的0.6ev左右,因此通过添加fe所取得的绝缘性,与本实施方式的gan晶体具有的绝缘性相比,有着容易伴随温度上升等而降低的特性。

[0230]

相对于此,根据本实施方式,由于不进行补偿用杂质的添加就能够实现绝缘性,所以可以避免现有方法中容易造成问题的温度依存性增加的课题。

[0231]

(e)由本实施方式得到的gan晶体,如上述这样由于为高纯度,所以通过si离子注入而使该晶体n型半导体化,或通过mg离子注入而使该晶体形成为p型半导体时,可以将离子的注入量抑制得少。即,本实施方式的gan晶体,可以一边极力抑制因离子注入造成的晶体品质的降低,一边提供期望的半导体特性,在这一点上比更多包含fe等杂质的现有gan晶体更有利。另外,本实施方式的gan晶体,由于作为载流子散射要因的杂质的浓度极小,所以可以避免载流子的迁移率降低,这一点也比更多包含杂质的现有gan晶体更有利。

[0232]

<本发明的第2实施方式>

[0233]

接着,对于本发明的第2实施方式,以不同于第1实施方式的点为中心进行说明。

[0234]

本实施方式的gan晶体,c浓度和电子陷阱e3浓度双方都极低这一点与第1实施方式同样,但si浓度为1

×

10

15

cm-3

以上这一点与第1实施方式不同。本实施方式的gan晶体,通过以这样的浓度包含si,从而具有20℃以上且300℃以下的温度条件下的电阻率为1

×

102ωcm以下这样的导电性,作为所谓的n型半导体晶体发挥功能。还有,作为si浓度,例如能够为1

×

10

15

cm-3

以上且5

×

10

19

cm-3

以下的大小。这种情况下,20℃以上且300℃以下的温度条件下的自由电子浓度(n型的载流子浓度)例如为1

×

10

15

cm-3

以上且5

×

10

19

cm-3

以下,同温度条件下的电阻率例如为1

×

10-4

ωcm以上且100ωcm以下。

[0235]

在本实施方式的gan晶体中,晶体中的si浓度与自由电子浓度大体等值。这表示si以外的作为载流子起源的杂质(补偿自由电子的fe和c,或作为施主的o等)的实际浓度极小,这些杂质与本实施方式的si浓度的最小值1

×

10

15

cm-3

相比较,仅以能够忽略不计的程度包含在gan晶体中。

[0236]

向gan晶体中的si的添加,能够通过在上述的晶体生长步骤中,对于晶种衬底20,与原料气体(gacl气体+nh3气体)同时供给sih4气体或sih2cl2气体等的含si气体而进行。反应容器203内的含si气体相对于ⅲ族原料气体的分压比率(含si气体的分压/gacl气体的合计分压),例如能够为1/108~1/103的大小。另外,向gan晶体中的si的添加,也能够在由第1实施方式同样的方法取得衬底10后,再对于该衬底10注入si离子来进行。

[0237]

由本实施方式得到的gan晶体,晶体中的b、fe、o和c的各浓度与第1实施方式的gan晶体同样为极小,因此与更多包含这些杂质的现有的gan晶体相比,具有良好的品质。另外,根据本实施方式,由于依据gan晶体中的电子陷阱e3浓度而估计出的fe浓度等的杂质浓度如上述这样小,所以,即使将si的添加量抑制得很少,也可以赋予gan晶体以期望的导电性(n型半导体特性)。即,本实施方式的gan晶体,既能够极力抑制因si的添加造成的晶体品质

降低,又能够提供期望的半导体特性,这一点与更多包含fe和c等杂质的现有gan晶体相比有利。另外,本实施方式的gan晶体,由于作为载流子散射的要因的杂质的浓度极小,所以可以避免载流子的迁移率降低,这一点与更多包含杂质的现有gan晶体相比有利。

[0238]

此外,由本实施方式得到的gan晶体,由于fe和c等补偿n型导电性的杂质的浓度,与第1实施方式的gan晶体同样为极小,所以与更多包含这些杂质的现有gan晶体相比,能够提高载流子浓度的均匀性。

[0239]

例如在以+c面作为表面,并具有偏角分布的gan衬底上使gan晶体生长时,这些fe和c等向gan晶体中的混入量取决于偏角。因此,在fe或c大量混入gan晶体的状况下,所得到的gan晶体,在晶片面内将具有高达数十%以上的自由电子浓度的偏差。例如,后述的shiojima 2019中,2英寸衬底的偏角分布为0.3

°

左右时,面内实效载流子浓度在5

×

10

15

cm-3

~8

×

10

15

cm-3

的范围变动。作为在面内全范围测量的载流子浓度的分散,是相当于平均值的15%以上的偏差。

[0240]

相对于此,本实施方式的gan晶体,本来晶体中的fe和c等补偿n型导电性的杂质的浓度,就与第1实施方式的gan晶体同样为极小。由此,即使构成晶种衬底20的gan晶体的表面具有大的偏角分布,仍可以容易得到均匀的载流子浓度分布。

[0241]

具体来说,例如,衬底10是25mm以上(2英寸、4英寸或6英寸)的gan衬底,在衬底10的径向测量的偏角分布(在距中心沿着径向为半径的80%的距离范围内的任意的2点测量的偏角之差的最大值)为0.4

°

以下时,如果衬底10的面内的平均载流子浓度(平均自由电子浓度)为1

×

10

15

cm-3

以上,则可以使载流子浓度的分散为平均值的3%以下。

[0242]

另外,本实施方式的gan晶体,由于作为载流子散射的要因的杂质的浓度极小,所以可以抑制载流子的迁移率的降低,在这一点上,与更多包含杂质的现有的gan晶体相比有利。例如,本实施方式的gan晶体中的电子浓度为2

×

10

15

cm-3

以下时,能够得到室温下1500cm2/vs或其以上的迁移率。

[0243]

还有可以确认,作为n型掺杂,即使采用ge来替换si或使用si和ge双方时,也能够得到同样的效果。这些情况下,晶体中的si和ge的合计浓度,例如为1

×

10

15

cm-3

以上,优选为5

×

10

19

cm-3

以下。

[0244]

<本发明第2实施方式的变形例>

[0245]

在上述的第2实施方式中,通过进一步减少在晶体生长步骤时供给的含si气体量,也可以使自由电子浓度在1

×

10

14

cm-3

以上且低于1

×

10

15

cm-3

。但这种情况下,因为不能测量晶体中的si浓度,所以目前作为si浓度只能说低于1

×

10

15

cm-3

。另外,作为n型掺杂,也可以使用ge代替si或使用si和ge双方。

[0246]

<本发明的第3实施方式>

[0247]

接着,对于本发明的第3实施方式,以不同于第1实施方式的点为中心进行说明。

[0248]

本实施方式的gan晶体,c浓度和电子陷阱e3浓度这两方均极低这一点与第1实施方式同样,但还包含mg,其浓度为3

×

10

18

cm-3

以上,这一点与第1实施方式不同。本实施方式的gan晶体,通过以这样的浓度包含mg,从而具有20℃以上且300℃以下的温度条件下的电阻率低于1

×

102ωcm这样的导电性,作为所谓的p型半导体晶体发挥功能。还有,作为mg浓度,例如能够为1

×

10

17

cm-3

以上且5

×

10

20

cm-3

以下的大小。这种情况下,20℃以上且300℃以下的温度条件下的空穴(p型的载流子)浓度例如为5

×

10

15

cm-3

以上且5

×

10

18

cm-3

以下,同温

度条件下的电阻率为例如0.5ωcm以上且100ωcm以下。

[0249]

向gan晶体中的mg的添加,能够通过在上述的晶体生长步骤中,对于晶种衬底20,与原料气体(gacl气体+nh3气体)同时供给cp2mg气体等的含mg气体而进行。反应容器203内的含mg气体相对于ⅲ族原料气体的分压比率(含mg气体的分压/gacl气体的合计分压),例如能够为1/105~1/102的大小。另外,向gan晶体中的mg的添加,也可以使用含氮化镁(mg3n2)或金属mg的气体代替cp2mg气体等。这些气体,例如,能够将mg3n2或金属mg设置在供气管232c的途中800℃左右的高温域,使这些物质的蒸气发生。另外,向gan晶体中的mg的添加,也能够在由与第1实施方式同样的方法取得衬底10后,再对于该衬底10注入mg离子来进行。与第2实施方式同样,使用掺杂气体时,能够遍及gan晶体的厚度方向全域范围均匀地添加mg,另外,在容易避免因离子注入造成晶体表面损伤这一点上有利。另外,使用离子注入时,在容易避免cp2mg气体所含的c成分向晶体中的混入,即gan晶体中的c浓度增加这一点上有利。

[0250]

由本实施方式得到的gan晶体,晶体中的si、b、fe、o和c的各浓度与第1实施方式的gan晶体同样为极小,因此与更多包含这些杂质的现有gan晶体相比,具有良好的品质。另外,根据本实施方式,由于gan晶体中的si、o等的杂质浓度如上述这样小,所以即使将mg的添加量抑制得很少,也可以赋予gan晶体以期望的导电性(p型半导体特性)。即,本实施方式的gan晶体,既能够极力抑制因mg的添加造成的晶体品质降低,又能够提供期望的半导体特性,这一点与更多包含si和o等杂质的现有gan晶体相比有利。另外,本实施方式的gan晶体,由于作为载流子散射的要因的杂质的浓度极小,所以可以避免载流子的迁移率降低,这一点与更多包含杂质的现有gan晶体相比有利。例如,本实施方式的gan晶体中的空穴浓度为1

×

10

18

cm-3

时,能够得到室温下20cm2/vs或其以上的迁移率。

[0251]

<本发明的第4实施方式>

[0252]

接下来,对于本发明的第4实施方式,以不同于第1实施方式的点为中心进行说明。

[0253]

本实施方式的gan晶体,不是作为衬底10构成,而是构成半导体层叠物1的、至少晶体层40,这一点与第1实施方式不同。

[0254]

图7是表示本实施方式的半导体层叠物的概略剖视图。

[0255]

如图7所示,本实施方式的半导体层叠物1,例如具有衬底30和晶体层40。

[0256]

衬底30构成为使晶体层40进行外延生长的基础衬底。

[0257]

作为衬底30,例如,可列举蓝宝石衬底、sic衬底、氮化物晶体衬底等。衬底30是氮化物晶体衬底时,衬底30可以由第1~第3实施方式的之中任意一种gan晶体构成。

[0258]

晶体层40设于衬底30之上,由上述的第1~第3实施方式之中任意一种gan晶体构成。即,构成晶体层40的晶体中的c浓度低于1

×

10

15

cm-3

,并且,晶体中的电子陷阱e3的浓度低于1

×

10

14

cm-3

。另外,构成晶体层40的晶体,既满足上述的式(1-1)“[e3]<1

×

10

14”,又满足式(1-2)“[e3]

·

[c]2≤1

×

10

43”。

[0259]

例如,通过使第1、第2的实施方式所示的半绝缘性的晶体、第3实施方式所示的n型的晶体、和第4实施方式所示的p型的晶体之中,任何晶体任意地组合层叠(接合),能够制造各种半导体装置。

[0260]

例如,在用于制造pn结二极管的半导体层叠物1中,例如,由第2实施方式的n型gan晶体构成衬底30,例如,由第3实施方式的p型gan晶体构成晶体层40。

[0261]

例如,在用于制造肖特基势垒二极管的半导体层叠物1中,例如,由第2实施方式的高载流子浓度的n型gan晶体构成衬底30,例如,由第2实施方式的低载流子浓度的n型gan晶体构成晶体层40。

[0262]

例如,在用于制造高电子迁移率晶体管(hemt)的半导体层叠物1中,例如使衬底30为半绝缘性的sic衬底或第1实施方式的半绝缘性的gan晶体构成的衬底,例如,由第1实施方式的gan晶体所构成的电子传输层和与第1实施方式同样制造的氮化铝镓(algan)晶体所构成的电子供给层构成晶体层40。

[0263]

还有,在形成p型gan晶体和n型gan晶体时,如上述,可以使用掺杂气体向晶体中添加si和mg,或者,也可以对于半绝缘性的gan晶体进行si和mg的离子注入。

[0264]

另外,在衬底10与晶体层40之间,例如,也可以设置成核层(未图示)。成核层例如也可以由氮化铝(aln)构成。

[0265]

根据本实施方式,由上述的实施方式的高品质的gan晶体构成晶体层40,可以使由半导体层叠物1得到的半导体装置的设备性能提高。

[0266]

<本发明的其他的实施方式>

[0267]

以上,具体说明了本发明的实施方式。但是,本发明不受上述的实施方式限定,在不脱离其主旨的范围可以进行各种变更。

[0268]

(a)本发明不限于gan,例如,在使氮化铝(aln)、氮化铝镓(algan)、氮化铟(inn)、氮化铟镓(ingan)、氮化铝铟镓(alingan)等的ⅲ族氮化物晶体即in

x

alyga

1-x-y

n的组成式(其中、0≤x≤1、0≤y≤1、0≤x+y≤1)表示的晶体生长时,也适合适用。

[0269]

(b)在上述的实施方式中,作为电子陷阱e3等的浓度的测量方法记述了icts法,但电子陷阱的测量方法不限定为icts法,只要可以测量,也可以是其他的测量方法。

[0270]

(c)在上述的实施方式中,对于将gan单晶所构成的晶种衬底20上生长得较厚的晶锭进行切片而使衬底10独立化的方法进行了说明,但不限于此情况。例如,也可以通过所谓的vas法(void-assisted separation)制造衬底10。即,可以作为基底层而形成文献2所述这样的异种衬底上的gan层,经由氮化钛(tin)等所构成的纳米掩模等使gan层较厚生长,将其从异种衬底上剥离,除去异种衬底侧的小面生长的晶体,从而取得衬底10。

[0271]

(d)本发明的晶体生长步骤,不限于上述的实施方式所示的方法,也可以进一步组合使用以下的方法。

[0272]

例如,通过使气体发生器的尺寸和形状最佳化,确保hcl气体在ga熔液上停留(接触)的时间长(例如1分钟以上),也可以使gacl气体中包含的杂质浓度进一步降低。另外,例如,也可以使形成有许多具有杂质捕获效果的微细孔的由tin等构成的纳米掩模形成于晶种衬底上,在其上使gan晶体生长。另外,例如,也可以在晶种衬底上使晶体生长进行时,缩短杂质混入容易进行的c面以外的小面上的生长期间。如上在晶种衬底上进行小面生长时,优选使gan层较厚地生长,将其从晶种衬底剥离,并除去异种衬底侧的小面生长的晶体,从而取得衬底10。

[0273]

根据第1~第3实施方式所示的方法,如上述单体就能够大幅降低gan晶体中的杂质浓度,但进一步组合使用这里所述的辅助方法,则可以更确实地降低晶体中的杂质浓度。但是,不进行高温烘烤步骤,而只是组合使用这些辅助方法时,则无法取得上述的实施方式所示的各种效果。

[0274]

(e)在上述的实施方式中,对于使用hvpe装置200使gan晶体生长的情况进行了说明,但不限于这种情况,也可以使用mocvd装置。即,作为mocvd装置,使用在构成高温反应区域的构件的表面的至少一部分具有铁氰络合物所形成的保护层的装置,并且,进行上述的高温烘烤步骤,也可以使gan晶体生长。

[0275]

【实施例】

[0276]

以下,对于可证实上述实施方式效果的实验结果进行说明。

[0277]

(1)关于gan晶体衬底的试样

[0278]

使用hvpe装置,在以下的生长条件下,在具有3英寸的直径,表面由+c面构成的gan晶种衬底上使gan晶体膜生长,从而制作试样a1~a5、b1~b10的gan晶体衬底。还有,关于杂质掺杂后述。

[0279]

(试样a1~a5)

[0280]

试样a1~a5之中,试样a3和a4相当于由上述的实施方式的gan晶体构成的衬底。

[0281]

在试样a1~a5中,作为hvpe装置,使用在构成高温反应区域的碳构件的表面具有由铁氰络合物形成的保护层的装置。在试样a1~a4中,晶体生长步骤的实施前,不进行供给o2气的氧化序列而实施高温烘烤步骤。这时,使试样a1~a4的高温烘烤温度分别为1100℃、1400℃、1500℃、1600℃。压力条件全为1个大气压。还有,关于试样a5,不进行高温烘烤步骤。接着,在反应室内不进行大气释放,而是在晶种衬底上使5mm厚的gan晶体生长。其后,在进行了用于整理gan晶体外径的外圆磨削后,切片400μm厚的衬底。还有,衬底具有2英寸以上的直径。

[0282]

(试样b1~b10)

[0283]

试样b1~b10分别相当于文献4的试样8~17。

[0284]

在试样b1~b10中,作为hvpe装置,使用在构成高温反应区域的构件的表面具有由sic形成的保护层的装置。在试样b1~b4中,在晶体生长步骤的实施前,分别实施与试样a1~a4同样的高温烘烤步骤。在试样b5~b9中,在晶体生长步骤的实施前,实施供给o2气的氧化序列和蚀刻序列交替重复的高温烘烤步骤。这时,使试样b5~b9的高温烘烤温度分别为1100℃、1400℃、1500℃、1550℃、1600℃。压力条件全部为1个大气压。还有,对于试样b10,不进行高温烘烤步骤。接着,在反应室内不进行大气释放,在晶种衬底上使5mm厚的gan晶体生长。其后,由gan晶体切片400μm厚的衬底。

[0285]

(关于杂质掺杂)

[0286]

最初,不进行杂质掺杂而制作上述的全部试样,进行后述的基于sims的杂质分析和导电性的确认。表1~3所述的杂质浓度,是没有进行杂质掺杂的试样的测量结果。

[0287]

另一方面,在未进行杂质掺杂的状态下,若gan晶体膜为高纯度,则gan晶体膜具有高电阻。因此,在高电阻的试样中,不能实施icts法等的电特性的测量。因此,关于基于icts法的测量,根据试样的导电性,以如下方式进行试样的制作和评价。

[0288]

未进行杂质掺杂的试样之中,关于不具有高电阻的试样,对未进行该杂质掺杂的试样本身进行后述的基于icts法的测量。

[0289]

相对于此,没有进行杂质掺杂的试样之中,对于具有高电阻的试样a3、a4、a5、b3、b4、b7~b10,不能实施基于icts法的测量。因此,除去以1

×

10

16

cm-3

的浓度有意图地气体掺杂si赋予n型的导电性的点以外,在与非掺杂试样的生长条件相同的生长条件下,另行制作

试样。以下,在该试样的编号加上撇号,并将该试样称为“si微量掺杂试样a3

’”

等。制作试样后,对于si微量掺杂试样a3’、a4’、a5’、b3’、b4’、b7’~b10’进行后述的基于icts法的测量。

[0290]

在此,在si微量掺杂试样a3’、a4’、a5’、b3’、b4’、b7’~b10’中,即使由含si气体(sih2cl2气体)掺杂微量的si,认为几乎不存在fe以含si气体为起源而混入gan晶体中的情况。如上述,由于e3的起源为fe,所以如果除去si掺杂而在相同的生长条件下,则认为在非掺杂试样和si微量掺杂试样中不存在电子陷阱浓度的差异。

[0291]

因此,将si微量掺杂试样a3’、a4’、a5’、b3’、b4’、b7’~b10’的测量结果,分别记述在表1~3的试样a3、a4、a5、b3、b4、b7~b10的栏目中。

[0292]

(2)评价

[0293]

对于上述的试样的gan晶体衬底,进行以下的评价。

[0294]

(sims)

[0295]

通过sims的深度剖面分析,测量各个晶体中的si浓度、b浓度和fe浓度。

[0296]

另外,通过使用了光栅变化法的sims,测量各个晶体中的o浓度和c浓度。

[0297]

(icts法)

[0298]

如上述,根据未进行杂质掺杂的试样的导电性,进行基于icts法的测量。即,对于低电阻的试样a1、a2、b1、b2、b5、b6,直接进行基于icts法的测量。另一方面,对于具有高电阻的试样a3、a4、a5、b3、b4、b7~b10,在si微量掺杂试样a3’、a4’、a5’、b3’、b4’、b7’~b10’中进行基于icts法的测量,将该该测量结果作为试样a3、a4、a5、b3、b4、b7~b10的结果进行评价。

[0299]

其结果是,在各个晶体中,测量从导带底至0.5ev以上且0.65ev以下的能量范围内存在的电子陷阱e3,从导带底至0.15ev以上且0.3ev以下的能量范围内存在的电子陷阱e1,从导带底至0.68ev以上且0.75ev以下的能量范围内存在的电子陷阱ex各自的浓度。

[0300]

在icts测量中,以作为对象的陷阱的热电子发射的时间常数纳入可测量的时间范围(0.01秒~1000秒)的方式,在80k以上且350k以下的范围调整测量温度。例如,在图3中,测量电子陷阱e3和ex时的测量温度,设定为室温(300k)。另一方面,测量处于接近导带的能量位置的电子陷阱e1时的温度,例如,设定在100k以上且150k以下。另外,使icts测量时的反偏压为-2v,使填充脉冲在0v时为100msec。

[0301]

还有,在基于icts法的测量中,在试样的背面侧使欧姆电极为ti/al,表面侧的肖特基电极为ni/au。

[0302]

(3)结果

[0303]

对于试样a1~a5、b1~b10的gan晶体衬底进行评价的结果显示在以下的表1~表3中。还有,表中的所谓(下限),表示各评价中的检测下限,低于该检测下限的结果表述为“dl”。

[0304]

【表1】

[0305][0306]

【表2】

[0307][0308]

【表3】

[0309][0310]

(试样b1~b10)

[0311]

在试样b1~b10中,如上述,由sic构成高温反应区域的表面的保护层。其中,在未实施高温烘烤步骤的试样b10、未进行高温烘烤步骤的氧化序列的试样b1~b4、虽然进行了

氧化序列但是使高温烘烤温度低于1506℃的试样b5和b6k中,o浓度和c浓度高。

[0312]

另外,未实施高温烘烤步骤的试样b10中,b浓度高。

[0313]

另外,使高温烘烤温度低于1500℃的试样b1、b2、b5和b6中,si浓度高。

[0314]

相对于此,使高温烘烤温度为1500℃以上,进行了包括氧化序列在内的高温烘烤步骤的试样b7~b9中,能够使si浓度、b浓度、o浓度和c浓度低于检测下限,即能够低于1

×

10

15

cm-3

。

[0315]

还有,在试样b1~b10中,通过sims的深度剖面分析而测量的fe浓度均低于检测下限。

[0316]

但是,本次在试样b1~b10中由icts法进行测量时,试样b1~b10各自的电子陷阱e3浓度为2.0

×

10

14

cm-3

以上。由于电子陷阱e3的起源为fe,所以在试样b1~b10中,基于e3浓度,可知fe浓度为2.0

×

10

14

cm-3

以上。

[0317]

另外,试样b1~b10中,电子陷阱e1浓度和电子陷阱ex浓度分别为2

×

10

13

cm-3

以上、1

×

10

14

cm-3

以上。

[0318]

在试样b1~b10中,因为由sic构成高温反应区域的保护层,所以在gan晶体的生长温度和原料气体的气氛下保护层变得脆弱。因此,可认为从构成高温反应区域的碳构件等之中,微量泄漏了作为杂质的fe。因此,认为不能降低电子陷阱e3浓度。另外,由于这些杂质导致gan晶体的晶体品质有一些降低,因此认为在晶体中发生电子陷阱e1或ex。另外,因为fe以外的杂质也从碳构件发生,所以认为电子陷阱e1和ex被导入晶体中。

[0319]

以上的结果是,在基于文献4所述技术的试样b1~b10中,不能降低处于权衡关系的c浓度和电子陷阱e3浓度双方。

[0320]

(试样a1~a5)

[0321]

在试样a1~a5中,如上述,由铁氰络合物构成高温反应区域的表面的保护层。其中,在没有实施高温烘烤步骤的试样a5、在使高温烘烤温度低于1500℃的试样a1和a2中,o浓度和c浓度高。

[0322]

另外,在没有高温烘烤步骤的试样a5中,b浓度高。另外,在使高温烘烤温度低于1500℃的试样a1和a2中,si浓度高。

[0323]

相对于此,由铁氰络合物构成高温反应区域的表面的保护层,并且,不进行氧化序列而以1500℃以上的温度进行了高温烘烤步骤的试样a3和a4中,能够使si浓度、b浓度低于检测下限,即低于1

×

10

15

cm-3

,也能够使o浓度和c浓度低于1

×

10

15

cm-3

。特别是进行了1600℃下的高温烘烤步骤的试样a4中,能够使o浓度低于光栅变化法的下限,即低于5

×

10

14

cm-3

,也能够使c浓度为接近光栅变化法的下限的1.1

×

10

14

cm-3

。

[0324]

此外,si微量掺杂试样a3’和a4’中,由icts法测量的晶体的电子陷阱e3浓度能够低于1

×

10

14

cm-3

。特别是si微量掺杂试样a4’中,能够使电子陷阱e3浓度低于2

×

10

13

cm-3

。

[0325]

这里,在本次实验中,作为电子陷阱e3的原因的fe的发生源,被认为是高温反应区域的碳构件。但是,在试样a3和a4中,来自高温反应区域的碳构件的fe的发生被铁氰络合物涂层抑制。在这一点上,无论有无si掺杂,都可认为fe的发生会得到抑制。

[0326]

即,在si微量掺杂试样a3’和a4’中电子陷阱e3浓度被降低,因此,在除了不掺杂si这一点以外均以相同的条件下制作的试样a3和a4中,电子陷阱e3浓度当然也应该低减,此外还可认为比si微量掺杂试样a3’和a4’进一步降低。

[0327]

由以上可确认,基于上述的si微量掺杂试样a3’和a4’的电子陷阱e3浓度的结果,试样a3和a4的电子陷阱e3浓度低于1

×

10

14

cm-3

。此外,确认到试样a3和a4的电子陷阱e3浓度低于2

×

10

13

cm-3

。

[0328]

另外,由于e3的起源为fe,所以在试样a3和a4中,基于e3浓度,可确认能够使fe浓度低于为1

×

10

14

cm-3

。

[0329]

另外,基于si微量掺杂试样a3’和a4’的电子陷阱e1和ex的浓度的结果,可确认在试样a3和a4中,能够使电子陷阱e1的浓度为3

×

10

12

cm-3

以下,使电子陷阱ex的浓度为3

×

10

13

cm-3

以下。

[0330]

如此,在试样a3和a4中,确认到能够使被报告处于权衡关系的c浓度与电子陷阱e3浓度双方同时急剧降低。

[0331]

在此,参照图8,对于试样a3和a4的c浓度与电子陷阱e3浓度的关系进行说明。图8是表示电子陷阱e3浓度相对于碳浓度的关系的图。还有,图8的各轴的所谓“pe+q”意思是p

×

10q。

[0332]

在图8中,所谓“试样a3和a4系列”,表示基于si微量掺杂试样a3’和a4’求得的试样a3和a4的结果,并且也表示在满足上述的实施方式的要件的范围内,由试样a3和a4的生长条件进行了演变的试样的结果。

[0333]

另外,在图8中展示作为现有技术的论文或专利文献的数据。

[0334]

[honda 2012]

[0335]

honda,shio jima jjap 51(2012)04df04

[0336]

[shio jima 2019]

[0337]

shio jima et al.,phys.status solidi b 2019,1900561

[0338]

[tanaka 2016]

[0339]

t.tanaka,k.shio jima,t.mishima,y.tokuda,jpn.j.appl.phys.55,061101(2016)

[0340]

[horikiri 2018]

[0341]

日本特开2020-35980号公报

[0342]

[zhang 2020]

[0343]

zhang et al.,j.appl.phys.127,215707(2020)

[0344]

[tokuda 2016]

[0345]

yutaka tokuda,ecs transactions,75(4)39-49(2016)

[0346]

[kanegae 2019]

[0347]

kanegae et al.,appl.phys.lett.115,012103(2019)

[0348]

[narita 2020]

[0349]

narita et al.,jpn.j.appl.phys.59,105505(2020)

[0350]

另外,图8中的“equatin(1-1)”、“equation(1-2)”和“equation 2”,分别表示[e3]=1

×

10

14

、[e3]

·

[c]2=1

×

10

43

、[e3]

·

[c]2=1

×

10

42

。

[0351]

如图8所示,在现有技术中,再次确认gan晶体中的c浓度与电子陷阱e3浓度处于权衡关系。

[0352]

另外,在现有论文和专利文献的数据中,不能降低gan晶体中的c浓度与电子陷阱

e3浓度两方。即,现有的论文和专利文献的数据中,[e3]≥1

×

10

14

,或[e3]

·

[c]2>1

×

10

43

。

[0353]

相对于此,在试样a3和a4,及与之相当的试样中,确认到既能够满足上述的式(1-1)“[e3]<1

×

10

14”,又能够满足式(1-2)“[e3]

·

[c]2≤1

×

10

43”,优选为满足上述的式(2)“[e3]

·

[c]2≤1

×

10

42”。

[0354]

另外,在试样a3和a4中,由于在实施icts测量的温度范围,即,80k以上且350k以下的温度范围内,不存在e1、e3和ex以外的电子陷阱,所以可确认从导带底起0.1ev以上且1.0ev以下的能量范围内存在的电子陷阱的浓度的合计低于1

×

10

14

cm-3

。

[0355]

如以上,可确认根据满足上述的实施方式的要件的试样a3和a4,及与之相当的试样,能够实现现有技术无法达成的非常高品质的gan晶体。

[0356]

(4)补充

[0357]

在上述的实验中,基于si微量掺杂试样a3’和a4’中的电子陷阱浓度的测量结果,估计了试样a3和a4的电子陷阱浓度,但不限于这种情况。

[0358]

例如,对于原本高电阻的试样a3和a4,分别以1

×

10

16

cm-3

的浓度有意图第地将si进行离子注入时,在该试样a3和a4中,可以分别直接由icts法进行测量。

[0359]

这种情况下也可确认,在将si进行了微量离子注入的试样a3和a4中,分别能够使电子陷阱e3浓度低于2

×

10

13

cm-3

,使电子陷阱e1的浓度在3

×

10

12

cm-3

以下,使电子陷阱ex的浓度在3

×

10

13

cm-3

以下。

[0360]

<本发明的优选方式>

[0361]

以下,对于本发明的优选方式进行附注。

[0362]

(附注1)

[0363]

一种氮化物晶体,是由in

x

alyga

1-x-y

n的组成式(其中,0≤x≤1、0≤y≤1、0≤x+y≤1)表示的晶体,其中,

[0364]

所述晶体中的碳的浓度低于1

×

10

15

cm-3

,

[0365]

所述晶体中的从导带底起0.5ev以上且0.65ev以下的能量范围内存在的电子陷阱e3的浓度低于1

×

10

14

cm-3

。

[0366]

(附注2)

[0367]

根据附注1所述的氮化物晶体,其中,满足式(1-2),

[0368]

[e3]

·

[c]2≤1

×

10

43

…

(1-2)

[0369]

其中,

[0370]

[c]是使单位为cm-3

的所述晶体中的碳的浓度,

[0371]

[e3]是使单位为cm-3

的所述晶体中的e3浓度。

[0372]

(附注3)

[0373]

一种氮化物晶体,是由in

x

alyga

1-x-y

n的组成式(其中,0≤x≤1、0≤y≤1、0≤x+y≤1)表示的晶体,其中,

[0374]

满足式(1-1)和式(1-2),

[0375]

[e3]<1

×

10

14

…

(1-1)

[0376]

[e3]

·

[c]2≤1

×

10

43

…

(1-2)

[0377]

其中,

[0378]

[c]是使单位为cm-3

的所述晶体中的碳的浓度,

[0379]

[e3]是所述晶体中的从导带底起0.5ev以上且0.65ev以下的能量范围内存在的电子陷阱e3的浓度,该e3的浓度的单位是cm-3

。

[0380]

(附注4)

[0381]

根据附注2或3所述的氮化物晶体,其中,满足以下的式(2)。

[0382]

[e3]

·

[c]2≤1

×

10

42

…

(2)

[0383]

(附注5)

[0384]

根据附注1~4中任一项所述的氮化物晶体,其中,所述晶体中的从导带底起0.15ev以上且0.3ev以下的能量范围内存在的电子陷阱e1的浓度为3

×

10

12

cm-3

以下。

[0385]

(附注6)

[0386]

根据附注1~5中任一项所述的氮化物晶体,其中,所述晶体中的从导带底起0.68ev以上且0.75ev以下的能量范围内存在的电子陷阱ex的浓度为3

×

10

13

cm-3

以下。

[0387]

(附注7)

[0388]

根据附注1~6中任一项所述的氮化物晶体,其中,所述晶体中的e3浓度低于2

×

10

13

cm-3

。

[0389]

(附注8)

[0390]

根据附注1~7中任一项所述的氮化物晶体,其中,所述晶体中的硼的浓度低于1

×

10

15

cm-3

。

[0391]

(附注9)

[0392]

根据附注1~8任一项所述的氮化物晶体,其中,所述晶体中的氧的浓度低于1

×

10

15

cm-3

。

[0393]

(附注10)

[0394]

根据附注1~9中任一项所述的氮化物晶体,其中,所述晶体中的从导带底起0.1ev以上且1.0ev以下的能量范围内存在的电子陷阱的浓度的合计低于1

×

10

14

cm-3

。

[0395]

(附注11)

[0396]

根据附注1~10中任一项所述的氮化物晶体,其中,所述晶体中的硅的浓度低于1

×

10

15

cm-3

。

[0397]

(附注12)

[0398]

根据附注1~11中任一项所述的氮化物晶体,其中,在20℃以上且300℃以下的温度条件下的电阻率为1

×

106ωcm以上。

[0399]

(附注13)

[0400]

根据附注12所述的氮化物晶体,其中,在20℃以上且300℃以下的温度条件下的电阻率为1

×

107ωcm以上。

[0401]

(附注14)

[0402]

根据附注1~10中任一项所述的氮化物晶体,其中,所述晶体中的si和ge的合计浓度为1

×

10

15

cm-3

以上,优选为5

×

10

19

cm-3

以下。

[0403]

(附注15)

[0404]

根据附注14所述的氮化物晶体,其中,在20℃以上且300℃以下的温度条件下的电阻率为1

×

102ωcm以下,优选为1

×

10-4

ωcm以上,

[0405]

另外优选在20℃以上且300℃以下的温度条件下的自由电子浓度为1

×

10

15

cm-3

以

上且5

×

10

19

cm-3

以下。

[0406]

(附注16)

[0407]

根据附注1~10中任一项所述的氮化物晶体,其中,所述晶体中的mg浓度为1

×

10

17

cm-3

以上。优选为5

×

10

20

cm-3

以下。

[0408]

(附注17)

[0409]

根据附注16所述的氮化物晶体,其中,在20℃以上且300℃以下的温度条件下的电阻率为1

×

102ωcm以下。优选为0.5ωcm以上100ωcm以下,

[0410]

优选在20℃以上且300℃以下的温度条件下的空穴浓度为2

×

10

17

cm-3

以上且5

×

10

18

cm-3

以下。

[0411]

(附注18)

[0412]

一种半导体层叠物,其具有:

[0413]

衬底,

[0414]

和设于所述衬底上,包含由in

x

alyga

1-x-y

n的组成式(其中,0≤x≤1、0≤y≤1、0≤x+y≤1)所表示的晶体的氮化物晶体层,

[0415]

所述氮化物晶体层中的碳的浓度低于1

×

10

15

cm-3

,

[0416]

所述晶体中的从导带底起0.5ev以上且0.65ev以下的能量范围内存在的电子陷阱e3的浓度低于1

×

10

14

cm-3

。

[0417]

(附注19)

[0418]

一种半导体层叠物,其具有:

[0419]

衬底,

[0420]

和设于所述衬底上,包含由in

x

alyga

1-x-y

n的组成式(其中,0≤x≤1、0≤y≤1、0≤x+y≤1)所表示的晶体的氮化物晶体层,

[0421]

所述氮化物晶体层满足式(1-1)和式(1-2),

[0422]

[e3]<1

×

10

14

…

(1-1)

[0423]

[e3]

·

[c]2≤1

×

10

43

…

(1-2)

[0424]

其中,

[0425]

[c]是使单位为cm-3

的所述氮化物晶体层中的碳的浓度,

[0426]

[e3]是所述晶体中的从导带底起0.5ev以上且0.65ev以下的能量范围内存在的电子陷阱e3的浓度,该e3的浓度的单位为cm-3

。

[0427]

(附注20)

[0428]

一种氮化物晶体的制造方法,其中,具有如下工序:

[0429]

准备收容衬底的反应容器的工序;

[0430]

对于在所述反应容器内被加热至规定的生长温度的所述衬底,供给ⅲ族元素原料气体和氮原料气体,使in

x

alyga

1-x-y

n的组成式(其中,0≤x≤1、0≤y≤1、0≤x+y≤1)所表示的氮化物晶体在所述衬底上进行外延生长的工序,

[0431]

准备所述反应容器的工序中,具有如下工序:

[0432]

作为所述反应容器而准备如下容器的工序,所述容器具有被加热至所述生长温度的区域,即与被供给到所述衬底的气体进行接触的高温反应区域,构成所述高温反应区域的构件的表面的至少一部分,具有由铁氰络合物形成的保护层;

[0433]

高温烘烤工序,一边将所述高温反应区域的温度加热到1500℃以上的温度,一边实施向所述反应容器内供给氢气和卤素气体,而不实施向所述反应容器内供给所述氮原料气体,从而使构成所述高温反应区域的构件的所述表面洁净化和改性。

[0434]

(附注21)

[0435]

根据附注20所述的氮化物晶体的制造方法,其中,在所述高温烘烤工序中,将所述反应容器内的压力维持在0.5个大气压以上且2个大气压以下的压力,

[0436]

另外优选在所述高温烘烤工序中,将所述反应容器内之中至少所述高温反应区域的温度维持在1500℃以上的温度,

[0437]

另外优选所述高温烘烤工序,一边对所述反应容器内排气一边进行,

[0438]

另外优选所述高温烘烤工序实施30分钟以上。

[0439]

(附注22)

[0440]

一种氮化物晶体制造装置,其具备:

[0441]

收容衬底的反应容器;

[0442]

加热所述反应容器内的至少所述衬底的加热部;

[0443]

对于所述反应容器内的所述衬底,供给ⅲ族元素原料气体和氮原料气体的气体供给系统;

[0444]

对于在所述反应容器内被加热至规定的生长温度的所述衬底,供给所述ⅲ族元素原料气体和所述氮原料气体,以使in

x

alyga

1-x-y

n的组成式(其中,0≤x≤1、0≤y≤1、0≤x+y≤1)所表示的氮化物晶体在所述衬底上进行外延生长的方式,控制所述加热部和所述气体供给系统的控制部,

[0445]

所述反应容器,具有被加热至所述生长温度的区域,即与被供给到所述衬底的气体进行接触的高温反应区域,

[0446]

构成所述高温反应区域的构件的表面的至少一部分,具有由铁氰络合物形成的保护层,

[0447]

所述控制部,在使所述氮化物晶体进行外延生长的处理之前,实施高温烘烤处理,一边将所述高温反应区域的温度加热到1500℃以上的温度,一边实施向所述反应容器内供给氢气和卤素气体,不实施向所述反应容器内供给所述氮原料气体,从而使构成所述高温反应区域的构件的所述表面洁净化和改性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1