一种纳米氧化铝材料的制备方法、制品及应用与流程

1.本发明涉及纳米材料领域,具体涉及一种纳米氧化铝材料的制备方法、制品及应用。

背景技术:

2.纳米级氧化铝材料具有高硬度、高强度、耐热、耐腐蚀等特性,被广泛应用于机械、冶金、石油、化工、陶瓷和航空航天等领域。工业技术的快速发展使得工程设备及构件的服役条件愈加严苛,因此对于材料性能的要求也愈加严苛。比如材料必须具有抗高温、耐磨、耐腐蚀、抗热震、抗疲劳等一种或者多种优良性能。在冶金电力行业中,机械设备、管道的服役条件更加恶劣,尤其是电厂内的一些管道,同时在高温和磨损服役条件下,磨损得非常厉害,严重的可能出现爆管现象。然而单纯的一种材料,比如氧化铝材料在高温抗氧化、耐腐蚀、耐磨减摩等方面的表现无法完全满足服役条件的要求,从而减少了工程设备的使用寿命,限制了其使用环境。因此,本发明针对氧化铝材料进行复合改性处理,以得到性能更加优越的材料。

技术实现要素:

3.针对现有技术中存在的氧化铝材料在高温抗氧化、耐腐蚀、耐磨等方面的表现无法完全满足服役条件的要求问题,本发明的目的是提供一种纳米氧化铝材料的制备方法、制品及应用。

4.本发明的目的采用以下技术方案来实现:

5.第一方面,本发明提供一种纳米氧化铝材料的制备方法,包括以下步骤:

6.步骤1,称取金属稳定剂混合至去离子水中,充分混合均匀后,得到金属稳定剂溶液;称取有机铝盐与有机溶剂混合,充分混合均匀后,得到有机铝盐溶液;

7.步骤2,边搅拌边缓慢向金属稳定剂溶液中滴加有机铝盐溶液,完全滴加后继续反应处理,得到有机铝盐反应液;

8.步骤3,将有机铝盐反应液浓缩至原反应液体积的一半后,加入去离子水再次补充至原反应液的体积,同时滴加硝酸溶液,之后回流陈化处理,得到氧化铝溶胶;

9.步骤4,向氧化铝溶胶中加入硅化铌氮化物纳米微球,充分混合均匀后,减压干燥,得到氧化铝/硅化铌氮化物纳米微球;

10.步骤5,将氧化铝/硅化铌氮化物纳米微球置于反应炉内,在惰性气体的作用下,升温至1125~1200℃,保温处理2~4h,冷却至室温后,得到纳米氧化铝材料。

11.优选地,步骤1中,所述金属稳定剂为乙二胺四乙酸,所述金属稳定剂与所述去离子水的质量比为1:20~50。

12.优选地,步骤1中,所述有机铝盐包括异丙醇铝、正丁醇铝、仲丁醇铝中的一种或多种,所述有机溶剂为异丙醇、正丁醇、仲丁醇中的一种或多种,所述有机铝盐与所述有机溶剂的质量比为1:6~12。

13.优选地,步骤2中,所述反应温度为80~85℃,所述滴加速度为20~30滴/分钟,所述完全滴加后继续反应时间为1~2h。

14.优选地,步骤2中,所述金属稳定剂溶液与所述有机铝盐溶液的质量比为1:0.8~1。

15.优选地,步骤3中,所述浓缩的过程为:在温度为90~95℃的条件下持续搅拌蒸发。

16.优选地,步骤3中,所述硝酸溶液滴加至反应体系的ph达到3.5~4.0为止,所述回流陈化处理的时间为12~18h。

17.优选地,步骤4中,所述硅化铌氮化物纳米微球的制备方法为:

18.s1.称取纳米级硅化铌粉末分散至去离子水中,加入硅烷偶联剂,室温下搅拌处理2~5h,过滤后干燥,得到表面活化的硅化铌粉末;其中,硅化铌粉末、硅烷偶联剂与去离子水的质量比为1:0.05~0.1:6~10;

19.s2.将表面活化的硅化铌粉末分散至质量分数为10%的氨水中,再加入间苯二酚,超声均匀后,逐滴加入质量分数为35%的甲醛的水溶液,在室温条件下持续搅拌处理18~24h,过滤并收集沉淀,干燥处理后,得到间苯二酚甲醛聚合物/硅化铌纳米微球;其中,表面活化的硅化铌粉末、氨水与甲醛的水溶液的质量比为0.26~0.52:3~4:1,间苯二酚与甲醛的水溶液的质量比为0.5~0.8:1;

20.s3.将间苯二酚甲醛聚合物/硅化铌纳米微球置于反应炉内,升温至400~500℃,在空气条件下处理2~4h,得到多孔碳包覆的硅化铌复合微球;

21.s4.将反应炉降温至120~180℃,保温处理1~2h后,通入氮气替换出空气,加压至10~15mpa,升温至280~330℃,保温处理2~4h,之后降至常压常温后,粉碎至纳米颗粒,得到硅化铌氮化物纳米微球。

22.优选地,步骤4中,所述氧化铝溶胶与所述硅化铌氮化物纳米微球的质量比为1:0.1~0.4。

23.优选地,所述纳米氧化铝材料的粒径为200~500nm。

24.第二方面,本发明提供一种纳米氧化铝材料的制品,所述制品是采用所述纳米氧化铝材料的制备方法制备得到。

25.第三方面,本发明提供一种纳米氧化铝材料的应用,所述应用是采用所述纳米氧化铝材料的制备方法制备得到的制品应用于机械设备或运输管道的制造。

26.本发明的有益效果为:

27.本发明制备了一种纳米氧化铝材料,制备工艺简便、工艺流程紧凑,且可操作性强,适合工业的大规模生产。

28.本发明制备得到的纳米氧化铝材料具有较高的强度,较好的抗氧化性、耐腐蚀性、耐磨性,能够具有较长时间的服役效果,适合用于冶金电力行业中的机械设备或运输管道的材料制备。

29.本发明制备的纳米氧化铝材料是先使用有机铝盐制备成氧化铝溶胶,之后加入硅化铌氮化物纳米微球对其进行改性,使得氧化铝吸附在纳米微球的表面,之后通过高温烧结处理,使得氧化铝更牢固的与纳米微球结合,最终得到表现更加优异的纳米氧化铝材料。

具体实施方式

30.为了更清楚的说明本发明,对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

31.本发明硅化铌氮化物纳米微球的制备过程为:先将硅化铌粉末使用硅烷偶联剂进行表面活化处理,之后通过使用间苯二酚与甲醛的反应制备得到包覆有间苯二酚甲醛聚合物的硅化铌复合微球,然后置于反应炉内先将聚合物碳化处理,再将得到的微球氮化处理。相比较于单独的添加氮化硅和氮化铌的复合物,硅化铌氮化物纳米微球的加入表现出更好的性能,猜测原因可能是本发明独特的制备过程导致部分硅化铌未参与反应,同时制备得到的硅化铌氮化物复合微球也与氧化铝具有更好的结合性。

32.由于间苯二酚甲醛树脂的碳化温度为400~500℃,在此过程中,硅化铌粉末的表面会被部分氧化,但是由于温度过高会被同时被生成的碳还原,因此在较低的温度(120~180℃)下再次热处理,是为了使得硅化铌粉末的表面再次被氧化,从而为后续更好的生成氮化物铺垫。

33.下面结合以下实施例对本发明作进一步描述。

34.实施例1

35.一种纳米氧化铝材料的制备方法,包括以下步骤:

36.步骤1,称取乙二胺四乙酸混合至去离子水中,充分混合均匀后,得到金属稳定剂溶液;称取异丙醇铝与异丙醇混合,充分混合均匀后,得到有机铝盐溶液;其中,乙二胺四乙酸与去离子水的质量比为1:35;异丙醇铝与异丙醇的质量比为1:10;

37.步骤2,边搅拌边以20~30滴/分钟的速度向金属稳定剂溶液中滴加有机铝盐溶液,完全滴加后在80℃条件下继续反应2h,得到有机铝盐反应液;其中,金属稳定剂溶液与有机铝盐溶液的质量比为1:0.8;

38.步骤3,将有机铝盐反应液在温度为90℃的条件下持续搅拌蒸发,直至原反应液体积的一半后,加入去离子水再次补充至原反应液的体积,同时滴加硝酸溶液,至反应体系的ph达到3.5~4.0为止,回流陈化18h之后,得到氧化铝溶胶;

39.步骤4,向氧化铝溶胶中加入硅化铌氮化物纳米微球,充分混合均匀后,减压干燥,得到氧化铝/硅化铌氮化物纳米微球;其中,氧化铝溶胶与硅化铌氮化物纳米微球的质量比为1:0.3;

40.步骤5,将氧化铝/硅化铌氮化物纳米微球置于反应炉内,在惰性气体的作用下,升温至1150℃,保温处理3h,冷却至室温后,得到纳米氧化铝材料。

41.上述中,硅化铌氮化物纳米微球的制备方法为:

42.s1.称取纳米级硅化铌粉末分散至去离子水中,加入硅烷偶联剂,室温下搅拌处理3h,过滤后干燥,得到表面活化的硅化铌粉末;其中,硅化铌粉末、硅烷偶联剂与去离子水的质量比为1:0.06:8;

43.s2.将表面活化的硅化铌粉末分散至质量分数为10%的氨水中,再加入间苯二酚,超声均匀后,逐滴加入质量分数为35%的甲醛的水溶液,在室温条件下持续搅拌处理18h,过滤并收集沉淀,干燥处理后,得到间苯二酚甲醛聚合物/硅化铌纳米微球;其中,表面活化的硅化铌粉末、氨水与甲醛的水溶液的质量比为0.35:3:1,间苯二酚与甲醛的水溶液的质

量比为0.6:1;

44.s3.将间苯二酚甲醛聚合物/硅化铌纳米微球置于反应炉内,升温至450℃,在空气条件下处理3h,得到多孔碳包覆的硅化铌复合微球;

45.s4.将反应炉降温至150℃,保温处理2h后,通入氮气替换出空气,加压至10mpa,升温至300℃,保温处理3h,之后降至常压常温后,粉碎至纳米颗粒,得到硅化铌氮化物纳米微球。

46.实施例2

47.一种纳米氧化铝材料的制备方法,包括以下步骤:

48.步骤1,称取乙二胺四乙酸混合至去离子水中,充分混合均匀后,得到金属稳定剂溶液;称取正丁醇铝与正丁醇混合,充分混合均匀后,得到有机铝盐溶液;其中,乙二胺四乙酸与去离子水的质量比为1:20;正丁醇铝与正丁醇的质量比为1:6;

49.步骤2,边搅拌边以20~30滴/分钟的速度向金属稳定剂溶液中滴加有机铝盐溶液,完全滴加后在80℃条件下继续反应1h,得到有机铝盐反应液;其中,金属稳定剂溶液与有机铝盐溶液的质量比为1:0.8;

50.步骤3,将有机铝盐反应液在温度为90℃的条件下持续搅拌蒸发,直至原反应液体积的一半后,加入去离子水再次补充至原反应液的体积,同时滴加硝酸溶液,至反应体系的ph达到3.5~4.0为止,回流陈化12h之后,得到氧化铝溶胶;

51.步骤4,向氧化铝溶胶中加入硅化铌氮化物纳米微球,充分混合均匀后,减压干燥,得到氧化铝/硅化铌氮化物纳米微球;其中,氧化铝溶胶与硅化铌氮化物纳米微球的质量比为1:0.1;

52.步骤5,将氧化铝/硅化铌氮化物纳米微球置于反应炉内,在惰性气体的作用下,升温至1125℃,保温处理2h,冷却至室温后,得到纳米氧化铝材料。

53.上述中,硅化铌氮化物纳米微球的制备方法为:

54.s1.称取纳米级硅化铌粉末分散至去离子水中,加入硅烷偶联剂,室温下搅拌处理2h,过滤后干燥,得到表面活化的硅化铌粉末;其中,硅化铌粉末、硅烷偶联剂与去离子水的质量比为1:0.05:6;

55.s2.将表面活化的硅化铌粉末分散至质量分数为10%的氨水中,再加入间苯二酚,超声均匀后,逐滴加入质量分数为35%的甲醛的水溶液,在室温条件下持续搅拌处理18h,过滤并收集沉淀,干燥处理后,得到间苯二酚甲醛聚合物/硅化铌纳米微球;其中,表面活化的硅化铌粉末、氨水与甲醛的水溶液的质量比为0.26:3:1,间苯二酚与甲醛的水溶液的质量比为0.5:1;

56.s3.将间苯二酚甲醛聚合物/硅化铌纳米微球置于反应炉内,升温至400℃,在空气条件下处理2h,得到多孔碳包覆的硅化铌复合微球;

57.s4.将反应炉降温至120℃,保温处理1h后,通入氮气替换出空气,加压至10mpa,升温至280℃,保温处理2h,之后降至常压常温后,粉碎至纳米颗粒,得到硅化铌氮化物纳米微球。

58.实施例3

59.一种纳米氧化铝材料的制备方法,包括以下步骤:

60.步骤1,称取乙二胺四乙酸混合至去离子水中,充分混合均匀后,得到金属稳定剂

溶液;称取仲丁醇铝与仲丁醇混合,充分混合均匀后,得到有机铝盐溶液;其中,乙二胺四乙酸与去离子水的质量比为1:50;仲丁醇铝与仲丁醇的质量比为1:12;

61.步骤2,边搅拌边以20~30滴/分钟的速度向金属稳定剂溶液中滴加有机铝盐溶液,完全滴加后在85℃条件下继续反应2h,得到有机铝盐反应液;其中,金属稳定剂溶液与有机铝盐溶液的质量比为1:1;

62.步骤3,将有机铝盐反应液在温度为95℃的条件下持续搅拌蒸发,直至原反应液体积的一半后,加入去离子水再次补充至原反应液的体积,同时滴加硝酸溶液,至反应体系的ph达到3.5~4.0为止,回流陈化18h之后,得到氧化铝溶胶;

63.步骤4,向氧化铝溶胶中加入硅化铌氮化物纳米微球,充分混合均匀后,减压干燥,得到氧化铝/硅化铌氮化物纳米微球;其中,氧化铝溶胶与硅化铌氮化物纳米微球的质量比为1:0.4;

64.步骤5,将氧化铝/硅化铌氮化物纳米微球置于反应炉内,在惰性气体的作用下,升温至1200℃,保温处理4h,冷却至室温后,得到纳米氧化铝材料。

65.上述中,硅化铌氮化物纳米微球的制备方法为:

66.s1.称取纳米级硅化铌粉末分散至去离子水中,加入硅烷偶联剂,室温下搅拌处理5h,过滤后干燥,得到表面活化的硅化铌粉末;其中,硅化铌粉末、硅烷偶联剂与去离子水的质量比为1:0.1:10;

67.s2.将表面活化的硅化铌粉末分散至质量分数为10%的氨水中,再加入间苯二酚,超声均匀后,逐滴加入质量分数为35%的甲醛的水溶液,在室温条件下持续搅拌处理24h,过滤并收集沉淀,干燥处理后,得到间苯二酚甲醛聚合物/硅化铌纳米微球;其中,表面活化的硅化铌粉末、氨水与甲醛的水溶液的质量比为0.52:4:1,间苯二酚与甲醛的水溶液的质量比为0.8:1;

68.s3.将间苯二酚甲醛聚合物/硅化铌纳米微球置于反应炉内,升温至500℃,在空气条件下处理4h,得到多孔碳包覆的硅化铌复合微球;

69.s4.将反应炉降温至180℃,保温处理2h后,通入氮气替换出空气,加压至15mpa,升温至330℃,保温处理4h,之后降至常压常温后,粉碎至纳米颗粒,得到硅化铌氮化物纳米微球。

70.对比例1

71.(与对比例1的区别在于,将硅化铌氮化物纳米微球替换为硅化铌粉末)

72.一种纳米氧化铝材料的制备方法,包括以下步骤:

73.步骤1,称取乙二胺四乙酸混合至去离子水中,充分混合均匀后,得到金属稳定剂溶液;称取异丙醇铝与异丙醇混合,充分混合均匀后,得到有机铝盐溶液;其中,乙二胺四乙酸与去离子水的质量比为1:35;异丙醇铝与异丙醇的质量比为1:10;

74.步骤2,边搅拌边以20~30滴/分钟的速度向金属稳定剂溶液中滴加有机铝盐溶液,完全滴加后在80℃条件下继续反应2h,得到有机铝盐反应液;其中,金属稳定剂溶液与有机铝盐溶液的质量比为1:0.8;

75.步骤3,将有机铝盐反应液在温度为90℃的条件下持续搅拌蒸发,直至原反应液体积的一半后,加入去离子水再次补充至原反应液的体积,同时滴加硝酸溶液,至反应体系的ph达到3.5~4.0为止,回流陈化18h之后,得到氧化铝溶胶;

76.步骤4,向氧化铝溶胶中加入硅化铌粉末,充分混合均匀后,减压干燥,得到氧化铝/硅化铌复合粉末;其中,氧化铝溶胶与硅化铌粉末的质量比为1:0.3;

77.步骤5,将氧化铝/硅化铌复合粉末置于反应炉内,在惰性气体的作用下,升温至1150℃,保温处理3h,冷却至室温后,得到纳米氧化铝材料。

78.对比例2

79.(与对比例1的区别在于,未添加硅化铌氮化物纳米微球)

80.一种纳米氧化铝材料的制备方法,包括以下步骤:

81.步骤1,称取乙二胺四乙酸混合至去离子水中,充分混合均匀后,得到金属稳定剂溶液;称取异丙醇铝与异丙醇混合,充分混合均匀后,得到有机铝盐溶液;其中,乙二胺四乙酸与去离子水的质量比为1:35;异丙醇铝与异丙醇的质量比为1:10;

82.步骤2,边搅拌边以20~30滴/分钟的速度向金属稳定剂溶液中滴加有机铝盐溶液,完全滴加后在80℃条件下继续反应2h,得到有机铝盐反应液;其中,金属稳定剂溶液与有机铝盐溶液的质量比为1:0.8;

83.步骤3,将有机铝盐反应液在温度为90℃的条件下持续搅拌蒸发,直至原反应液体积的一半后,加入去离子水再次补充至原反应液的体积,同时滴加硝酸溶液,至反应体系的ph达到3.5~4.0为止,回流陈化18h之后,得到氧化铝溶胶;

84.步骤4,将氧化铝溶胶减压干燥,得到氧化铝粉末;

85.步骤5,将氧化铝粉末置于反应炉内,在惰性气体的作用下,升温至1150℃,保温处理3h,冷却至室温后,得到纳米氧化铝材料。

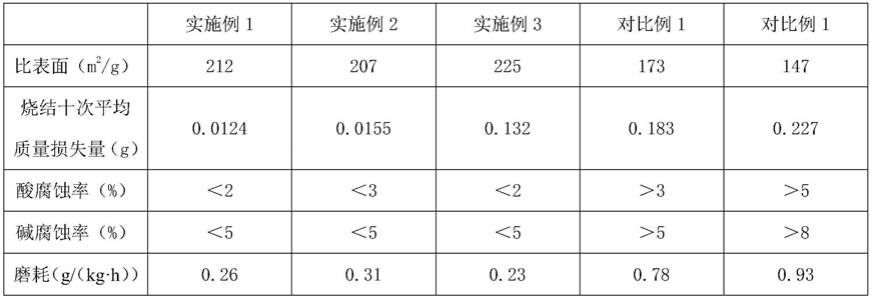

86.为了更加清楚地对本发明进行说明,将实施例1~3以及对比例1~2制备得到的纳米氧化铝材料进行性能上的检测对比。比表面使用表面分析仪检测;高温抗氧化是使用5.000g的纳米氧化铝材料进行十次重复烧结(1150℃)处理,每次烧结检测质量变化量,综合计算十次烧结后的质量平均损失量,每次烧结的质量平均损失量=十次烧结的质量损失量之和/10;耐腐蚀性检测是将纳米氧化铝材料置于酸液(1mol/l的硫酸溶液)或碱液条件(1mol/l的氢氧化钠溶液)下处理72h,检测腐蚀;耐磨性根据标准jct848.1-2010检测磨耗,结果如表1所示:

87.表1不同纳米氧化铝材料的性能比较

[0088][0089]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1