一种改性氢氧化铜的制备方法及其制备的改性氢氧化铜与流程

1.本发明涉及氢氧化铜制备技术领域,更具体地,涉及一种改性氢氧化铜的制备方法。

背景技术:

2.氢氧化铜具有多种商业上的用途,是重要的催化剂、颜料、化工原料和农药原料,在农业生产中,氢氧化铜是铜制剂中的无机铜基杀菌剂,是杀真菌剂波尔多液的主要成分,氢氧化铜产品的应用前景广阔。但氢氧化铜产品本身具有热力学不稳定性,即使在室温下也容易分解为氧化铜,因此必须进行有效的改性,延长氢氧化铜的保质期。

3.现有技术中公开了使用铜氨蚀刻废液制备氢氧化铜的方法,利用氨蚀刻废液为底液,在搅拌的条件下,往铜氨蚀刻废液中加入碱式氯化铜和液碱,控制ph为10~13,反应30~100min,得混合液;过滤上述混合液,吹干过滤后的上层产品;然后水洗产品,当ph为9~12时,停止水洗,空气吹干,加入甘油或磷酸三丁酯漂洗,吹干,出料,烘干即得氢氧化铜。其虽然可以利用铜氨蚀刻废液有效制备得到氢氧化铜产品,但热稳定性能提升有限,只能保证其2h不变黑。且受限于原料碱性蚀刻废液的市场产生量少,难以大规模生产。

技术实现要素:

4.本发明的目的是克服现有利用含铜废料生产氢氧化铜产品的热稳定性差,氢氧化铜容易热氧变黑的缺陷和不足,提供一种改性氢氧化铜的制备方法,通过次亚磷酸铜覆盖在氢氧化铜的表面,延缓氢氧化铜变质为氧化铜,提升了氢氧化铜产品的热稳定性。

5.本发明上述目的通过以下技术方案实现:

6.一种改性氢氧化铜的制备方法,包括如下步骤:

7.s1.制备铜氨溶液:将线路板污泥进行制浆、过筛,加入碳酸氢铵或碳酸铵反应,净化得到含碳酸根或碳酸氢根的铜氨溶液;

8.s2.制备王铜前驱体:将除杂后的酸性蚀刻废液加入到净化后的铜氨溶液中,控制反应终点ph为4.0~5.0,固液分离,固相为王铜前驱体;

9.s3.氨转反应:将王铜前驱体加水制浆,加入氨水,调节并维持反应ph为10~12,反应温度为20~60℃,反应1~2h,固液分离,固体洗至出水ph为9~10,得到氢氧化铜湿品;

10.s4.改性氢氧化铜:氢氧化铜湿品加水制浆,加入次亚磷酸盐溶液进行改性反应,固液分离后低温干燥得到改性后的氢氧化铜,

11.其中s4中氢氧化铜湿品中的总铜与次亚磷酸盐溶液中的总磷质量比为800~1600:1。

12.其中,需要说明的是:

13.利用氨水及氯化铵溶液作为浸出剂,会使污泥中的铅和钙离子进入到溶液中,后续需进一步除杂,本发明s1.制备铜氨溶液步骤中利用碳酸氢铵或碳酸铵络合氨浸提取线路板污泥中的铜,可以使钙、铁、铅等杂质以碳酸盐的形式留在固相中,实现铜和其他杂质

离子的有效分离,同时利用碳酸氢铵或碳酸铵作为浸出剂,易于固液分离,提高生产效率,保证后续氢氧化铜产品的纯度。

14.s1中线路板污泥制浆利用碱性蚀刻废液或自来水作为底液,按照固液比1:4~6加入线路板污泥进行制浆。

15.过筛处理主要是去除泥沙及其它大颗粒异物。

16.净化主要是通过固液分离除去钙、铁、砷等杂质,液相经活性炭吸附去除有机物,得到净化后的含碳酸根或碳酸氢根的铜氨溶液。

17.s2.制备王铜前驱体步骤中用除杂后的酸性蚀刻废液调节含碳酸氢根或碳酸根的铜氨溶液的ph,可以有效去除其中的碳酸氢根或碳酸根,并形成王铜前驱体,有利于保证后续氢氧化铜产品的纯度。

18.其中,反应终点ph控制在4.0~5.0对王铜收率有重要作用,王铜收率可达到95%以上,ph值<4,王铜的收率低,且难过滤,其中的氯化铜未转化为王铜,ph值>5,王铜的收率也较低,生成王铜会溶解,形成铜氨溶液,同时不能完全除去其中存在的碳酸根或碳酸氢根杂质,生成碱式碳酸铜杂质,导致最终产品的铜含量不达标,铜含量偏低。

19.s3中需要将氨转反应的固相洗涤至出水ph为9~10是为了降低产品中残留的碱含量,得到不易变色,保质期长的氢氧化铜湿品。

20.本发明的s4.改性氢氧化铜步骤主要是通过加入次亚磷酸盐溶液与氢氧化铜反应,形成次亚磷酸铜覆盖在氢氧化铜的表面,延缓氢氧化铜变质为氧化铜,提高氢氧化铜的热稳定性。

21.其中,本发明的s4.改性氢氧化铜步骤中氢氧化铜湿品中的总铜与次亚磷酸盐溶液中的总磷质量比也是很关键的,体系中的磷过多,会导致改性后的氢氧化铜产品铜含量不达标;体系中的磷过少,改性效果差,产品储存过程中易变色,储存周期短,无法达到热稳定性改善效果。

22.本发明的s2.制备王铜前驱体步骤中,固液分离后,将合成王铜前驱体后的液相经离子交换树脂吸附回收铜后,用mvr蒸发浓缩回收氯化铵产品,可以实现废液的资源化利用。

23.优选地,s4中氢氧化铜湿品中的总铜与次亚磷酸盐溶液中的总磷质量比为900~1200:1。

24.优选地,s1中所述反应ph值7.0~8.5,反应温度30~50℃,反应时间2~3h。

25.其中,需要说明的是:

26.s1中加入碳酸氢铵或碳酸铵反应的ph值控制也是很关键的,ph值过低则会导致线路板污泥中的铜浸出不完全,铜的浸出率低,ph值过高也不利于体系中成分的回收利用,同时浪费原料,增加生产成本。

27.在具体的实施方式中,s2中所述除杂后的酸性蚀刻废液的制备方法如下:

28.往酸性蚀刻废液中加入碱性蚀刻废液或氨水,调节ph值为1.5~2.0,加入氢氧化铁固体,充分反应后固液分离,得到除杂后的酸性蚀刻废液。

29.其中,需要说明的是:

30.酸性蚀刻废液除杂过程中,控制节ph值为1.5~2.0可以避免氢氧化铁固体溶解,避免在王铜前驱体中引入杂质。

31.为了使除杂反应充分,氢氧化铁的加入固液比为1:1000~10000,搅拌反应10~30min。

32.进一步优选地,s2中除杂后的酸性蚀刻废液中的重金属含量≤5mg/l。

33.优选地,s3中王铜前驱体加水制浆的固液比为1:1~4,加水制浆1~2h。

34.本发明通过对酸性蚀刻废液进行除杂处理可以有效去除酸性蚀刻废液中的铅、砷、镉等杂质,将酸性蚀刻废液中的重金属杂质含量降至5mg/l以下,从而提高最终氢氧化铜产品的纯度。

35.优选地,s4中次亚磷酸盐溶液为化学镍废液经离子交换树脂除镍后的离交液。

36.化学镍废液含有硫酸镍、次亚磷酸盐、柠檬酸或苹果酸等组分,将化学镍废液通过离子交换树脂提取镍后,得到含有次亚磷酸盐的离交液,可作为改性液。

37.在具体的实施方式中,所述化学镍废液离交液中磷的含量为15000-25000mg/l。

38.在具体的实施方式中,本发明的线路板污泥中铜的质量含量为6~6.5%,铁的质量含量为7~10%。

39.本发明还具体保护一种上述改性氢氧化铜的制备方法制备得到的改性氢氧化铜。

40.本发明的改性氢氧化铜的制备方法利用线路板污泥为含铜原料,通过特定的浸出操作和次亚磷酸盐改性,制备得到的氢氧化铜产品中氢氧化铜的含量可以达到97%以上,且铅、砷、镉等重金属杂质离子含量低,产品纯度高,改性后的氢氧化铜还具有良好的热稳定性,在54℃下可以保持良好的蓝色外观,不会出现分解变黑。

41.与现有技术相比,本发明的有益效果是:

42.(1)本发明的改性氢氧化铜的制备方法利用线路板污泥为含铜原料,利用碳酸氢铵或碳酸铵络合氨浸提取线路板污泥中的铜,可以使钙、铁、铅等杂质以碳酸盐的形式留在固相中,实现铜和其他杂质离子的有效分离,用除杂后酸蚀刻废液调节含碳酸氢根或碳酸根的络合氨浸液的ph,可以有效去除其中的碳酸氢根或碳酸根,并形成王铜前驱体,有利于保证后续氢氧化铜产品的纯度。

43.(2)本发明的改性氢氧化铜的制备方法采用化学镍废液通过离子交换树脂除镍后的离交液作为改性液,与氢氧化铜反应,形成次亚磷酸铜覆盖在氢氧化铜的表面,延缓氢氧化铜变质为氧化铜,提高了氢氧化铜产品的存储稳定性。大幅提升了氢氧化铜产品的品质,创造了显著的经济效益,相较于现有技术中利用纯的磷酸盐对氢氧化铜进行改性,利用本发明制备的改性氢氧化铜每吨可节省约300-400元。

44.(3)本发明制备得到的改性氢氧化铜产品中氢氧化铜的含量可以达到97%以上,产品纯度高,改性后的氢氧化铜还具有良好的热稳定性,在54℃下可以保持良好的蓝色外观,不会出现分解变黑。

附图说明

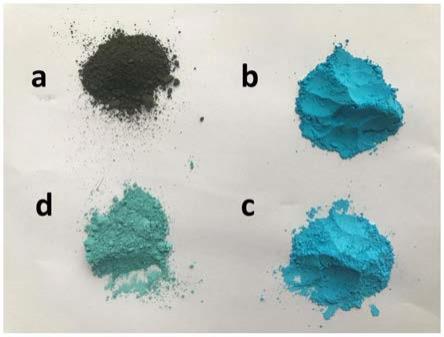

45.图1为存储测试开始时(30天前)的氢氧化铜产品的外观颜色图。

46.图2为密封储存于54℃的恒温箱中30天后的氢氧化铜产品的外观颜色。

47.其中,a为原样(未改性氢氧化铜),b为实施例1的改性氢氧化铜,c为实施例2的改性氢氧化铜,d为对比例1的改性氢氧化铜

具体实施方式

48.下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

49.原料说明:

50.其中,酸性蚀刻废液的具体成分如下表1所示:

51.表1.酸性蚀刻废液的具体成分

52.铜/%铅/mg/l砷/mg/l镉/mg/l汞/mg/l铬/mg/l铁/mg/l8~1010~2010~2010~2010~2010~20100~200

53.s2中除杂后的酸性蚀刻废液的具体成分如下表2所示:

54.表2.除杂后酸性蚀刻废液的具体成分

55.铜/%铅/mg/l砷/mg/l镉/mg/l汞/mg/l铬/mg/l铁/mg/l8~10<5<5<5<5<5<5

56.碱性蚀刻废液的具体成分如下表3所示:

57.表3.碱性蚀刻废液的具体成分

58.铜/%铅/mg/l砷/mg/l镉/mg/l汞/mg/l铬/mg/l铁/mg/l8~1010~2010~2010~2010~2010~20100~200

59.线路板污泥的具体成分如下表4所示:

60.表4.线路板污泥的具体成分

61.含水率/%铜/%铁/%铬/%镉/%砷/%铅/%75%~85%6~6.57~10<0.001<0.001<0.001<0.001

62.实施例1

63.一种改性氢氧化铜的制备方法,包括如下步骤:

64.s1.制备铜氨溶液:利用碱性蚀刻废液或自来水作为底液,按照固液比1:5加入线路板污泥进行制浆,过筛去除泥沙及其它大颗粒异物,加热并维持反应温度在40℃,加入碳酸氢铵固体,维持反应ph值在8.0,反应2h,固液分离除去钙、铁、砷等杂质,液相经活性炭吸附去除有机物,得到净化后的含碳酸氢根的铜氨溶液;

65.s2.制备王铜前驱体:将除杂后的酸性蚀刻废液加入到净化后的铜氨溶液中,除去碳酸氢根,控制反应终点ph为4.0,ph在15min内不再变化可视为反应终点,固液分离,固相为王铜前驱体用于下一步制浆,液相进入废水站进行后续处理;

66.s3.氨转反应:将王铜前驱体按照固液比1:2加水制浆2h,加入质量浓度为15%的氨水,调节并维持反应ph为10,反应温度为40℃,反应1h,固液分离,固体洗至出水ph为9,得到氢氧化铜湿品,液相为铜氨溶液,返回s1作为浸取污泥的底液;

67.s4.改性氢氧化铜:氢氧化铜湿品按照固液比1:2加水制浆,加入次亚磷酸盐溶液进行改性反应,反应20min,固液分离后低温干燥,得到改性后的氢氧化铜产品。

68.其中s4中氢氧化铜中的总铜与次亚磷酸盐溶液中的总磷质量比为800:1。

69.将合成王铜前驱体后的液相经离子交换树脂吸附回收铜后,用mvr蒸发浓缩回收氯化铵产品。

70.其中,s2中所述除杂后的酸性蚀刻废液的制备方法如下:

71.往酸性蚀刻废液中加入碱性蚀刻废液,调节ph值为2.0,按照固液比1:5000加入氢氧化铁固体,搅拌20min,固液分离,除去酸性蚀刻废液中的铅、砷、镉等杂质,得到除杂后的酸性蚀刻废液。

72.其中,s4步骤的次亚磷酸盐溶液为化学镍废液经离子交换树脂除镍后的离交液,化学镍废液含有硫酸镍、次亚磷酸盐、柠檬酸或苹果酸等组分,将化学镍废液通过离子交换树脂提取镍后,得到含有次亚磷酸盐的离交液,可作为改性液。

73.化学镍废液的离交液的具体成分如下表5所示:

74.表5化学镍废液的离交液的具体成分

75.nh

3-n/mg/lni/mg/lp/mg/l4000-50000.5-115000-25000

76.实施例2

77.一种改性氢氧化铜的制备方法,包括如下步骤:

78.s1.制备铜氨溶液:利用碱性蚀刻废液或自来水作为底液,按照固液比1:5加入线路板污泥进行制浆,过筛去除泥沙及其它大颗粒异物,加热并维持反应温度在40℃,加入碳酸氢铵固体,维持反应ph值在8.0,反应2h,固液分离除去钙、铁、砷等杂质,液相经活性炭吸附去除有机物,得到净化后的含碳酸氢根的铜氨溶液;

79.s2.制备王铜前驱体:将除杂后的酸性蚀刻废液加入到净化后的铜氨溶液中,除去碳酸氢根,控制反应终点ph为4.0,ph在15min内不再变化可视为反应终点,固液分离,固相为王铜前驱体用于下一步制浆,液相进入废水站进行后续处理;

80.s3.氨转反应:将王铜前驱体按照固液比1:2加水制浆2h,加入质量浓度为15%的氨水,调节并维持反应ph为10,反应温度为40℃,反应1h,固液分离,固体洗至出水ph为9,得到氢氧化铜湿品,液相为铜氨溶液,返回s1作为浸取污泥的底液;

81.s4.改性氢氧化铜:氢氧化铜湿品按照固液比1:2加水制浆,加入次亚磷酸盐溶液进行改性反应,反应20min,固液分离后低温干燥,得到改性后的氢氧化铜产品。

82.其中s4中氢氧化铜中的总铜与次亚磷酸盐溶液中的总磷质量比为1600:1。

83.将合成王铜前驱体后的液相经离子交换树脂吸附回收铜后,用mvr蒸发浓缩回收氯化铵产品。

84.其中,s2中所述除杂后的酸性蚀刻废液的制备方法同实施例1。

85.其中,s4步骤的次亚磷酸盐溶液为化学镍废液经离子交换树脂除镍后的离交液,与实施例1相同。

86.实施例3

87.一种改性氢氧化铜的制备方法,包括如下步骤:

88.s1.制备铜氨溶液:利用碱性蚀刻废液或自来水作为底液,按照固液比1:5加入线路板污泥进行制浆,过筛去除泥沙及其它大颗粒异物,加热并维持反应温度在40℃,加入碳酸氢铵固体,维持反应ph值在8.0,反应2h,固液分离除去钙、铁、砷等杂质,液相经活性炭吸附去除有机物,得到净化后的含碳酸氢根的铜氨溶液;

89.s2.制备王铜前驱体:将除杂后的酸性蚀刻废液加入到净化后的铜氨溶液中,除去碳酸氢根,控制反应终点ph为4.0,ph在15min内不再变化可视为反应终点,固液分离,固相为王铜前驱体用于下一步制浆,液相进入废水站进行后续处理;

90.s3.氨转反应:将王铜前驱体按照固液比1:2加水制浆2h,加入质量浓度为15%的氨水,调节并维持反应ph为10,反应温度为40℃,反应1h,固液分离,固体洗至出水ph为9,得到氢氧化铜湿品,液相为铜氨溶液,返回s1作为浸取污泥的底液;

91.s4.改性氢氧化铜:氢氧化铜湿品按照固液比1:2加水制浆,加入次亚磷酸盐溶液进行改性反应,反应20min,固液分离后低温干燥,得到改性后的氢氧化铜产品。

92.其中s4中氢氧化铜中的总铜与次亚磷酸盐溶液中的总磷质量比为900:1。

93.将合成王铜前驱体后的液相经离子交换树脂吸附回收铜后,用mvr蒸发浓缩回收氯化铵产品。

94.其中,s2中所述除杂后的酸性蚀刻废液的制备方法同实施例1。

95.其中,s4步骤的次亚磷酸盐溶液为化学镍废液经离子交换树脂除镍后的离交液,与实施例1相同。

96.实施例4

97.一种改性氢氧化铜的制备方法,包括如下步骤:

98.s1.制备铜氨溶液:利用碱性蚀刻废液或自来水作为底液,按照固液比1:5加入线路板污泥进行制浆,过筛去除泥沙及其它大颗粒异物,加热并维持反应温度在40℃,加入碳酸氢铵固体,维持反应ph值在8.0,反应2h,固液分离除去钙、铁、砷等杂质,液相经活性炭吸附去除有机物,得到净化后的含碳酸氢根的铜氨溶液;

99.s2.制备王铜前驱体:将除杂后的酸性蚀刻废液加入到净化后的铜氨溶液中,除去碳酸氢根,控制反应终点ph为4.0,ph在15min内不再变化可视为反应终点,固液分离,固相为王铜前驱体用于下一步制浆,液相进入废水站进行后续处理;

100.s3.氨转反应:将王铜前驱体按照固液比1:2加水制浆2h,加入质量浓度为15%的氨水,调节并维持反应ph为10,反应温度为40℃,反应1h,固液分离,固体洗至出水ph为9,得到氢氧化铜湿品,液相为铜氨溶液,返回s1作为浸取污泥的底液;

101.s4.改性氢氧化铜:氢氧化铜湿品按照固液比1:2加水制浆,加入次亚磷酸盐溶液进行改性反应,反应20min,固液分离后低温干燥,得到改性后的氢氧化铜产品。

102.其中s4中氢氧化铜中的总铜与次亚磷酸盐溶液中的总磷质量比为1200:1。

103.将合成王铜前驱体后的液相经离子交换树脂吸附回收铜后,用mvr蒸发浓缩回收氯化铵产品。

104.其中,s2中所述除杂后的酸性蚀刻废液的制备方法同实施例1。

105.其中,s4步骤的次亚磷酸盐溶液为化学镍废液经离子交换树脂除镍后的离交液,与实施例1相同。

106.实施例5

107.一种改性氢氧化铜的制备方法,包括如下步骤:

108.s1.制备铜氨溶液:利用碱性蚀刻废液或自来水作为底液,按照固液比1:5加入线路板污泥进行制浆,过筛去除泥沙及其它大颗粒异物,加热并维持反应温度在40℃,加入碳酸氢铵固体,维持反应ph值在8.0,反应2h,固液分离除去钙、铁、砷等杂质,液相经活性炭吸附去除有机物,得到净化后的含碳酸氢根的铜氨溶液;

109.s2.制备王铜前驱体:将除杂后的酸性蚀刻废液加入到净化后的铜氨溶液中,除去碳酸氢根,控制反应终点ph为5.0,ph在15min内不再变化可视为反应终点,固液分离,固相

为王铜前驱体用于下一步制浆,液相进入废水站进行后续处理;

110.s3.氨转反应:将王铜前驱体按照固液比1:2加水制浆2h,加入质量浓度为15%的氨水,调节并维持反应ph为10,反应温度为40℃,反应1h,固液分离,固体洗至出水ph为9,得到氢氧化铜湿品,液相为铜氨溶液,返回s1作为浸取污泥的底液;

111.s4.改性氢氧化铜:氢氧化铜湿品按照固液比1:2加水制浆,加入次亚磷酸盐溶液进行改性反应,反应20min,固液分离后低温干燥,得到改性后的氢氧化铜产品。

112.其中s4中氢氧化铜中的总铜与次亚磷酸盐溶液中的总磷质量比为800:1。

113.将合成王铜前驱体后的液相经离子交换树脂吸附回收铜后,用mvr蒸发浓缩回收氯化铵产品。

114.其中,s2中所述除杂后的酸性蚀刻废液的制备方法同实施例1。

115.其中,s4步骤的次亚磷酸盐溶液为化学镍废液经离子交换树脂除镍后的离交液,与实施例1相同。

116.对比例1

117.一种改性氢氧化铜的制备方法,包括如下步骤:

118.s1.制备铜氨溶液:利用碱性蚀刻废液或自来水作为底液,按照固液比1:5加入线路板污泥进行制浆,过筛去除泥沙及其它大颗粒异物,加热并维持反应温度在40℃,加入碳酸氢铵固体,维持反应ph值在8.0,反应2h,固液分离除去钙、铁、砷等杂质,液相经活性炭吸附去除有机物,得到净化后的含碳酸氢根的铜氨溶液;

119.s2.制备王铜前驱体:将除杂后的酸性蚀刻废液加入到净化后的铜氨溶液中,除去碳酸氢根,控制反应终点ph为4.0,ph在15min内不再变化可视为反应终点,固液分离,固相为王铜前驱体用于下一步制浆,液相进入废水站进行后续处理;

120.s3.氨转反应:将王铜前驱体按照固液比1:2加水制浆2h,加入质量浓度为15%的氨水,调节并维持反应ph为10,反应温度为40℃,反应1h,固液分离,固体洗至出水ph为9,得到氢氧化铜湿品,液相为铜氨溶液,返回s1作为浸取污泥的底液;

121.s4.改性氢氧化铜:氢氧化铜湿品按照固液比1:2加水制浆,加入次亚磷酸盐溶液进行改性反应,反应20min,固液分离后低温干燥,得到改性后的氢氧化铜产品。

122.其中s4中氢氧化铜中的总铜与次亚磷酸盐溶液的总磷质量比为2000:1。

123.将合成王铜前驱体后的液相经离子交换树脂吸附回收铜后,用mvr蒸发浓缩回收氯化铵产品。

124.其中,s2中所述除杂后的酸性蚀刻废液的制备方法同实施例1。

125.其中,s4步骤的次亚磷酸盐溶液为化学镍废液经离子交换树脂除镍后的离交液,与实施例1相同。

126.对比例2

127.一种改性氢氧化铜的制备方法,包括如下步骤:

128.s1.制备铜氨溶液:利用碱性蚀刻废液或自来水作为底液,按照固液比1:5加入线路板污泥进行制浆,过筛去除泥沙及其它大颗粒异物,加热并维持反应温度在40℃,加入碳酸氢铵固体,维持反应ph值在8.0,反应2h,固液分离除去钙、铁、砷等杂质,液相经活性炭吸附去除有机物,得到净化后的含碳酸氢根的铜氨溶液;

129.s2.制备王铜前驱体:将除杂后的酸性蚀刻废液加入到净化后的铜氨溶液中,除去

碳酸氢根,控制反应终点ph为4.0,ph在15min内不再变化可视为反应终点,固液分离,固相为王铜前驱体用于下一步制浆,液相进入废水站进行后续处理;

130.s3.氨转反应:将王铜前驱体按照固液比1:2加水制浆2h,加入质量浓度为15%的氨水,调节并维持反应ph为10,反应温度为40℃,反应1h,固液分离,固体洗至出水ph为9,得到氢氧化铜湿品,液相为铜氨溶液,返回s1作为浸取污泥的底液;

131.s4.改性氢氧化铜:氢氧化铜湿品按照固液比1:2加水制浆,加入次亚磷酸盐溶液进行改性反应,反应20min,固液分离后低温干燥,得到改性后的氢氧化铜产品。

132.其中s4中氢氧化铜中的总铜与次亚磷酸盐溶液的总磷质量比为700:1。

133.将合成王铜前驱体后的液相经离子交换树脂吸附回收铜后,用mvr蒸发浓缩回收氯化铵产品。

134.其中,s2中所述除杂后的酸性蚀刻废液的制备方法同实施例1。

135.其中,s4步骤的次亚磷酸盐溶液为化学镍废液经离子交换树脂除镍后的离交液,与实施例1相同。

136.产品性能检测

137.(1)改性氢氧化铜产品的性能检测

138.具体检测方法如下:

139.采用电位滴定法测定改性氢氧化铜产品中的铜含量和氢氧化铜含量。检测结果见下表6:

140.表6

[0141][0142][0143]

其中铜含量为改性氢氧化铜产品中铜的质量含量,检测方法参考《饲料添加剂碱式氯化铜gb/t 21696-2008》,采用电位滴定法。

[0144]

从上述表6的检测结果可以看出,本发明的改性氢氧化铜产品的氢氧化铜含量可以达到97%以上,充分利用化学镍废液、酸性蚀刻废液和线路板污泥等废物回收制备得到高品质的改性氢氧化铜产品。且本发明制备得到的改性氢氧化铜产品的铅、砷和镉含量均在5mg/kg以下,产品水分在1.5%以下。

[0145]

且实施例中s2.制备王铜前驱体反应终点ph控制在4.0~5.0对王铜收率有重要作用,王铜收率可达到95%以上。

[0146]

(2)产品耐热性测试

[0147]

具体检测方法如下:

[0148]

将氢氧化铜产品密封储存于54℃的恒温箱中30天,观察其颜色变化。

[0149]

检测结果见下表7。

[0150]

表7.产品耐热性测试结果

[0151][0152]

其中,原样为未经改性的氢氧化铜产品。

[0153]

图1为存储测试开始时(30天前)的氢氧化铜产品的外观颜色图,图2为密封储存于54℃的恒温箱中30天后的氢氧化铜产品的外观颜色,其中,a为原样(未改性氢氧化铜),b为实施例1的改性氢氧化铜,c为实施例2的改性氢氧化铜,d为对比例1的改性氢氧化铜。

[0154]

从图1和图2可以看出,原样和对比例1的改性氢氧化铜出现了明显的颜色变化,而本发明的改性氢氧化铜产品颜色变化程度较小,只是蓝色稍浅,具有良好的长期耐热存储稳定性。

[0155]

结合上表7可以看出:本发明制得的改性氢氧化铜具有良好的热稳定性,存储30天后产品仍然可以保持蓝色,没有出现变黑的现象,具有良好的耐热长期存储稳定性,而对比例1则出现了明显的颜色变化,产品颜色偏暗绿,对比例2中次亚磷酸盐包覆的较多,其耐热长期存储稳定性能够保持30天不变色,但是其制备的改性氢氧化铜的氢氧化铜含量无法达到相关要求,铜含量也在63%以下。

[0156]

本发明的改性氢氧化铜的制备方法采用化学镍废液通过离子交换树脂除镍后的离交液作为改性液,与氢氧化铜反应,形成次亚磷酸铜覆盖在氢氧化铜的表面,延缓氢氧化铜变质为氧化铜,提高了氢氧化铜产品的存储稳定性。大幅提升了氢氧化铜产品的品质,创造了显著的经济效益,相较于现有技术中利用纯的磷酸盐对氢氧化铜进行改性,利用本发明制备的改性氢氧化铜每吨可节省约300-400元。

[0157]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本

发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1