一种制备ABO3型钙钛矿陶瓷块体的方法

一种制备abo3型钙钛矿陶瓷块体的方法

技术领域

1.本发明涉及abo3型钙钛矿陶瓷块体制备技术领域,尤其涉及一种制备abo3型钙钛矿陶瓷块体的方法。

背景技术:

2.钙钛矿是电子陶瓷工业中最重要的材料之一。batio3作为一种典型的abo3型钙钛矿陶瓷,在室温下具有很高的介电常数,基于batio3制成的多层陶瓷电容器(mlcc)每年的使用量超过三万亿,因而被广泛用作陶瓷电容器的介质材料。传统的batio3块状陶瓷的制备工艺通常包含两步,首先合成batio3粉体,然后再将粉体压制成坯体在1300-1400℃条件下烧结。目前,对于batio3的合成多采用共沉淀法,水热合成法,溶胶凝胶法等,这些方法不仅成本高,而且效率低,难以满足工业生产的需求。对于batio3的烧结,一般将batio3粉体压制成坯体,通过高温长时间保温烧成。然而,高温不仅会引起晶粒过度生长,而且会导致ba的挥发,一定程度上弱化了batio3的介电性能;另外,mlcc的介质层厚度已达到1μm的工艺节点,这对介质材料的晶粒大小提出了严格要求。为了减弱batio3在烧结过程中的晶粒粗化,人们使用各种先进烧结技术如放电等离子烧结,微波烧结,闪烧结等来制备batio3块体。这些技术通过引入外场作用降低烧结温度或缩短烧结时间,因而在一定程度上抑制了batio3的晶粒粗化。然而,这些工艺中的烧结温度仍高达上千度,因此很难获得细晶陶瓷。

3.为实现陶瓷的低温烧结,现有技术中,通过向目标粉末中添加瞬态溶剂,在低温(《300℃)和高压(350-500mpa)的协同作用下,通过溶解-再沉淀机制实现材料的致密化过程。然而该工作仅涉及陶瓷粉体的烧结,而无关陶瓷粉体的合成。现有技术还公开了一种钛酸钡铁电陶瓷的低温冷烧结制备方法,该方法利用钛酸钡的水热前驱体悬浮液作为液相辅助batio3的冷烧结过程。但是该方法仍然需要使用batio3纳米粉体为原料,其水热前驱体悬浮液只是作为一种少量液相添加剂(质量分数为20wt.%)用以辅助致密化,并且冷烧结获得的坯体还需要在850-950℃进行二次烧结,才能获得高致密度、结晶良好的batio3块体,但二次烧结导致了batio3晶粒的粗化。总之,由于粉体的合成与烧结往往是相互独立的程序,现有技术存在不能从合成出发一步制备块体陶瓷的问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种制备abo3型钙钛矿陶瓷块体的方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种制备abo3型钙钛矿陶瓷块体的方法,包括以下步骤:

7.步骤1:选择abo3中金属元素a和金属元素b的水合物作为起始原料,称量起始原料并研磨、混合,得到混合物;

8.步骤2:将混合物移入wc-co高温模具中,首先对混合物进行无压状态下的加热,保温后再施加单轴压力;

9.步骤3:继续加热至目标温度,保温保压后,自然冷却至室温后得到致密的abo3纳米晶陶瓷块体。

10.优选的,所述abo3型钙钛矿陶瓷包括但不限于batio3,srtio3,mgtio3,catio3,bazro3,ba

x

sr

(1-x)

tio3,其中x=0-1。

11.优选的,所述作为起始原料的水合物的选择依据是在低于450℃的低温条件下易于发生反应的物质。

12.优选的,作为起始原料的水合物包括但不限于ba(oh)2·

8h2o,sr(oh)2·

8h2o,mg(oh)2,ca(oh)2,h2tio3,zr(oh)4。

13.优选的,所述步骤1中称量的两种起始原料的摩尔比为1-1.15。

14.优选的,步骤1中称量的两种起始原料的摩尔比为1.05-1.1。

15.优选的,所述步骤1中对起始原料的研磨方法为球磨;球磨转速为1000-3000rpm,球磨时间为5-30min。

16.优选的,对起始原料进行球磨时,球料比为5:1。

17.优选的,所述wc-co高温模具在600mpa下,最高可使用温度为500℃。

18.优选的,所述步骤2中,在无压状态下对混合物加热到80-120℃,保温5-20min后再施加单轴压力。

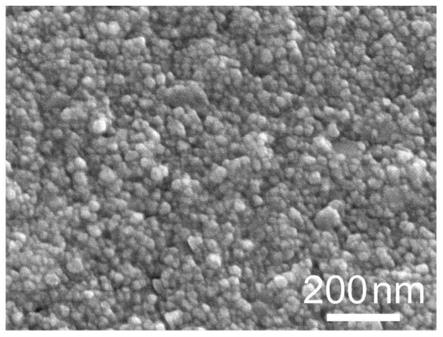

19.优选的,所述步骤2中单轴压力为200-600mpa。

20.优选的,所述步骤3中目标温度为100-450℃。

21.优选的,所述步骤3中升至目标温度后的保温时间为0-120min。

22.本发明的有益效果为:

23.1.相比于现有的陶瓷制备技术,本发明通过反应冷烧结可一步实现目标陶瓷的低温合成与致密化,极大简化了陶瓷块体的制备工艺和流程,缩短了制备周期,降低了能源消耗。

24.2.相比于现有的冷烧结技术,本发明中目标陶瓷(abo3)的合成是在低温冷烧结过程中实现的,而非使用预先合成的目标粉体,真正实现了合成与致密一步完成。而且,制备的陶瓷块体致密度高、结晶良好,无需二次高温烧结,从而避免了晶粒粗化。

25.3.相比于现有的外场辅助陶瓷烧结技术,本发明中涉及到的反应冷烧结过程无需涉及到复杂的辅助设备如电场/微波等,依靠自身的反应提供热量,加之冷烧结过程中提供的温度以及施加的压力等协同作用,在不超过450℃的条件下实现陶瓷的合成与致密化过程;而且,由于较低的操作温度,所制备出的陶瓷具有晶粒细小,均匀致密,块体变形小的优点,具有广泛的应用价值。

26.4.本发明可以通过改变使用的水合物种类及比例,从而制备出一系列的单相及元素掺杂的钙钛矿陶瓷块体;而且,可以通过改变冷烧结过程中温度、单轴压力、保温时间、加压方式等参数,灵活调控陶瓷块体的晶粒尺寸、相对密度和陶瓷的性能,具有操作简单,效率高,可控强等优点。

附图说明

27.图1是本发明实例1中采用的温度和施加压力随时间的变化曲线图;

28.图2是本发明实例1、2、3、4、5中获得陶瓷的xrd图谱;

29.图3是本发明实例1中获得batio3陶瓷断口的微观形貌图;

30.图4是本发明实例2中获得srtio3陶瓷断口的微观形貌图;

31.图5是本发明实例3中获得bazro3陶瓷断口的微观形貌图;

32.图6是本发明实例5中获得ba

0.5

sr

0.5

tio3陶瓷断口的微观形貌图;

33.图7是本发明实例6中获得batio3陶瓷断口的微观形貌图;

34.图8是本发明实例7中获得batio3陶瓷断口的微观形貌图;

35.图9是本发明实例8中获得batio3陶瓷断口的微观形貌图。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

37.一种制备abo3型钙钛矿陶瓷块体的方法,包括以下步骤:选择abo3中金属元素a和金属元素b的水合物作为起始原料,称量起始原料并研磨、混合,得到混合物;将混合物移入wc-co高温模具中,首先对混合物进行无压状态下的加热,保温后再施加单轴压力;继续加热至目标温度,保温保压后,自然冷却至室温后得到致密的abo3纳米晶陶瓷块体。

38.实施例1

39.步骤1:选择ba/ti比为1,分别称量0.473g的ba(oh)2·

8h2o和0.147g h2tio3,将两种原料同时放入球磨罐中,保持球料比为5:1,在1200rpm的转速下保持10min,获得均匀分散的ba(oh)2·

8h2o/h2tio3混合粉体;

40.步骤2:将混合后的复合粉体移入内径为12mm的wc-co高温模具中;

41.步骤3:对原料在无压状态下进行加热,将粉体加热至100℃后,保温5min再施加单轴压力500mpa,然后继续加热至300℃,保持60min;

42.步骤4:将样品自然冷却至室温,即可完成batio3的同步合成与烧结过程;

43.通过质量/体积法测试样品的相对致密度为90.5%,并使用nano measurer软件测量样品内batio3的平均晶粒尺寸为55

±

2nm。

44.实施例2

45.本实施例与实施例1不同的是:所述的初始原料选择为sr(oh)2·

8h2o和h2tio3,其中sr/ti比为1.05,分别称量0.418g的sr(oh)2·

8h2o和0.147g h2tio3,其它参数和步骤与实例1相同,获得srtio3样品的xrd图谱如图2(srtio3谱线)所示,样品的特征峰完全对应srtio3的标准图谱。样品的相对致密度为92%,平均晶粒尺寸为28

±

5nm。所得样品的断口微观形貌如图4所示。

46.实施例3

47.本实施例与实施例1不同的是:所述的初始原料选择为ba(oh)2·

8h2o和zr(oh)4,分别称量0.473g的ba(oh)2·

8h2o和0.376g zr(oh)4,首先将称量后的zr(oh)4单独在3000rpm的转速下球磨15min,然后将ba(oh)2·

8h2o与球磨后的zr(oh)4混合,其它参数和步骤与实例1相同,获得bazro3样品的xrd图谱如图2(bazro3谱线)所示,样品的特征峰完全对应bazro3的标准图谱。样品的相对致密度为90%,平均晶粒尺寸为60

±

5nm。所得样品的断口微观形貌如图5所示。

48.实施例4

49.本实施例与实施例1不同的是:所述的初始原料选择为ba(oh)2·

8h2o、sr(oh)2·

8h2o和h2tio3,分别称量0.426g的ba(oh)2·

8h2o、0.04g的sr(oh)2·

8h2o和0.147g h2tio3,将混合后的粉体首先加热至90℃,保温15min后再施加单轴压力500mpa,然后继续加热至400℃,保持60min;其它参数和步骤与实例1相同,获得ba

0.9

sr

0.1

tio3样品的xrd图谱如图2(ba

0.9

sr

0.1

tio3谱线)所示。样品的相对致密度为95%,平均晶粒尺寸为45

±

6nm。

50.实施例5

51.本实施例与实施例1不同的是:所述的初始原料选择为ba(oh)2·

8h2o、sr(oh)2·

8h2o和h2tio3,其中(ba+sr)/ti比为1.10,分别称量0.260g的ba(oh)2·

8h2o、0.219g的sr(oh)2·

8h2o和0.147g h2tio3,其它参数和步骤与实例1相同,获得ba

0.5

sr

0.5

tio3样品的xrd图谱如图2(ba

0.5

sr

0.5

tio3谱线)所示,相对致密度为95%,平均晶粒尺寸为45

±

6nm。所得样品的断口微观形貌如图6所示。

52.实施例6

53.本实施例与实施例1不同的是:所述的ba/ti比为1.05,即分别称量0.497g的ba(oh)2·

8h2o和0.147g h2tio3作为原料,目标温度为250℃,其它参数和步骤与实例1相同,获得batio3样品的相对致密度为93%,平均晶粒尺寸为68

±

4nm。所得样品的断口微观形貌如图7所示。

54.实施例7

55.本实施例与实施例1不同的是:所述的ba/ti比为1.10,即分别称量0.52g的ba(oh)2·

8h2o和0.147g h2tio3作为原料,保温时间为120min,其它参数和步骤与实例1相同,获得batio3样品的相对致密度为97%,平均晶粒尺寸为74

±

5nm。所得样品的断口微观形貌如图8所示。

56.实施例8

57.本实施例与实施例1不同的是:所述的ba/ti比为1.15,即分别称量0.544g的ba(oh)2·

8h2o和0.147g h2tio3作为原料,施加的单轴压力为600mpa,其它参数和步骤与实例1相同,获得batio3样品的相对致密度为97.5%,平均晶粒尺寸为85

±

4nm。所得样品的断口微观形貌如图9所示。

58.相比于现有的陶瓷制备技术,本发明通过反应冷烧结可一步实现目标陶瓷的低温合成与致密化,极大简化了陶瓷块体的制备工艺和流程,缩短了制备周期,降低了能源消耗。

59.相比于现有的冷烧结技术,本发明中目标陶瓷(abo3)的合成是在低温冷烧结过程中实现的,而非使用预先合成的目标粉体,真正实现了合成与致密一步完成。而且,制备的陶瓷块体致密度高、结晶良好,无需二次高温烧结,从而避免了晶粒粗化。

60.相比于现有的外场辅助陶瓷烧结技术,本发明中涉及到的反应冷烧结过程无需涉及到复杂的辅助设备如电场/微波等,依靠自身的反应提供热量,加之冷烧结过程中提供的温度以及施加的压力等协同作用,在不超过450℃的条件下实现陶瓷的合成与致密化过程;而且,由于较低的操作温度,所制备出的陶瓷具有晶粒细小,均匀致密,块体变形小的优点,具有广泛的应用价值。

61.本发明可以通过改变使用的水合物种类及比例,从而制备出一系列的单相及元素掺杂的钙钛矿陶瓷块体;而且,可以通过改变冷烧结过程中温度、单轴压力、保温时间、加压

方式等参数,灵活调控陶瓷块体的晶粒尺寸、相对密度和陶瓷的性能,具有操作简单,效率高,可控强等优点。

62.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1