沥青基空心活性炭微球及其制备方法、电极片和超级电容器与流程

1.本发明涉及电化学储能材料制备技术领域,具体涉及一种沥青基空心活性炭微球及其制备方法、电极片和超级电容器。

背景技术:

2.随着化石能源的不断消耗,不仅造成了严重的能源危机,还带来了一系列环境问题。因此,开发诸如太阳能、风能等新型可再生能源成了人们研究的重点,而储能装置作为其中关键的组成部分,也获得了比较长足的进展。在众多储能元件中,超级电容器因为具有充电时间短、使用寿命长、温度特性好、节约能源和绿色环保等特点,在当今储能工业中占据着独特的地位。

3.通常,超级电容器由电极材料、隔膜、电解液和外包装壳体构成。其中,电极材料作为电容器的核心部件,对性能起着关键性作用。其中,炭材料由于具有出色的延展性、较高的化学稳定性以及丰富的表面官能团等特点而被广泛应用于电极材料中。而在众多形式的炭材料中,空心炭微球不仅拥有出色的导电性和超高的比表面积,同时其独特的空心结构还能成为电解液离子存储的空间,从而有效缩短电解液离子与微孔之间的传输距离,表现出更高的可逆比电容。

4.目前,常用的制备空心炭微球的方法主要有:模板法、悬浮聚合法、水热法、喷雾干燥法和高温热解法等,其中喷雾法因具有速度快、效率高、可大规模生产等优势,被视为最有工业生产潜力的技术方法。

5.cn101541674a公开了一种制备具有大比表面积和细微孔径的中孔炭微球的方法,将炭前驱体、模板剂和溶剂提前混合,通过喷雾干燥形成炭微球的前驱体复合物,然后在高温下炭化,最后再除去模板形成活性炭微球。此法虽然原理简单,但成球和炭化分布进行加大了工艺的复杂程度,并且后续还需去除模板剂,尤其对于某些金属氧化物或sio2等模板剂除模工艺会增加环境和成本负担。另外,所制活性炭比表面积(700-1300m2/g)较低,无法满足超级电容器用电极材料的要求。

6.cn109250716a公开了一种沥青基空心球形活性炭的制备方法,将低软化点(30-60℃)沥青与高软化点(150-360℃)沥青混合均匀,加入喷雾造粒机,干燥室温优选100-220℃,随后经过不融化、碳化和活化处理制得球径0.1-2.0mm、比表面积1300-1600m2/g的沥青基空心球形活性炭。此法同样存在不融化处理时间长、工艺步骤繁琐等问题,并且沥青本身黏度较大,即使加入低软化点沥青对整个体系的流动性仍具有一定的挑战,难以确保低软化点沥青在喷雾过程中挥发完全形成足够的孔隙结构。

7.cn106744783a公开了一种石墨化空心炭微球的制备方法,通过采用沥青与添加剂为原料,通过混合、炭化、酸洗等工艺来制备石漠化空心炭微球,所得炭微球比表面积为100-1500m2/g,平均粒径为0.1-2μm。虽然该方法生产工艺并不复杂,但仍然属于硬模板制备空心炭球结构范畴,过程中会涉及fe、mg、ca、zn等金属盐形式的添加剂,因此还是会面临模板回收处理的问题,并且容易发生金属杂质离子的残留,会限制炭材料的应用,尤其是在

电化学领域,金属杂质离子对材料内阻影响巨大从而直接影响其电化学性能。

8.综上所述,虽然空心活性炭微球具有广阔的应用前景,但目前仍存在一些问题,如制备工艺复杂;需要引入模板剂;易造成环境污染;制备的活性炭比表面积较低,无法满足超级电容器用电极材料的要求等。

技术实现要素:

9.本发明的目的是为了克服现有技术存在的空心炭微球制备工艺复杂、需要引入模板剂;易造成环境污染以及制备的活性炭比表面积较低,无法满足超级电容器用电极材料的要求等问题,提供一种沥青基空心活性炭微球及其制备方法、电极片和超级电容器,该方法具有工艺步骤简单、制备成本低廉和可连续化生产等特点。采用本发明的方法制备的沥青基空心活性炭微球比表面积大、性能稳定、环境友好且空心球结构明显;将其应用于超级电容器,电容器具有高比电容和高循环容量保持率。

10.为了实现上述目的,本发明第一方面提供一种沥青基空心活性炭微球的制备方法,包括以下步骤:

11.(1)将低灰分沥青与溶剂混合,得到沥青混合液;

12.(2)将所述沥青混合液在惰性气氛下进行喷雾热解,得到空心炭微球;

13.(3)将所述空心炭微球与活化剂混合和活化,得到活性炭;

14.(4)将所述活性炭进行酸洗和水洗除杂,并干燥后得到空心活性炭微球。

15.本发明第二方面提供一种由上述方法制备得到的沥青基空心活性炭微球。所述沥青基空心活性炭微球的粒径为5-40μm,比表面积为1600-2450m2/g,孔容为1.8-3.2m3/g。

16.本发明第三方面提供一种电极片,包括上述第二方面所述的沥青基空心活性炭微球。

17.本发明第四方面提供一种超级电容器,包括上述第三方面所述的电极片。

18.通过上述技术方案,本发明能够获得如下有益效果:

19.(1)本发明主要利用溶剂与沥青之间的性质差异制备出球形度良好、粒径可控的空心炭微球,在超级电容器的应用中,空心结构能为电解液提供临时的存储空间,有效缩短电解液离子与活性位点之间的传输距离,从而表现出更高的可逆比电容。

20.(2)现有技术中,一般制备空心炭微球均采用硬(软)模板法,过程中拟加入二氧化硅、金属氧化物、硅酸盐等作为模板剂,对模板的处理和回收存在一定的挑战。本发明采用自模板法直接以沥青为原料,利用沥青溶质与有机溶剂之间的性质差异直接制备出空心结构,省去了掺入和去除模板的步骤,大大降低了生产成本和工艺复杂度,并且解决了模板法在去除模板时带来的环境污染问题。

21.(3)由于沥青黏度过大,且长时间高温加热容易结焦堵塞管道,对原料运输的连续性存在很大的考验,本发明采用溶剂和沥青共同进料的方式一方面可以获得空心结构,另一方面可以改善沥青的流动性,同时还降低了混合液的软化温度,进一步防止运输管道的堵塞,从而有利于工业化长周期运转。

22.(4)本发明可将沥青直接一步炭化成球,解决了乳液法、低温喷雾法等传统工艺中长时间预氧化、炭化所带来的能耗问题和球体粘连问题,大大提高了生产效率。

附图说明

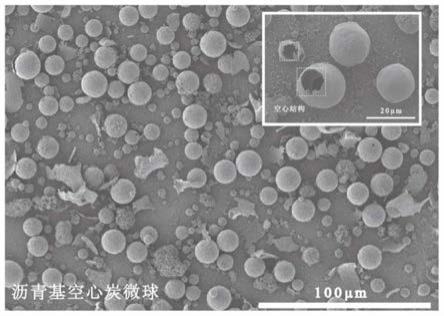

23.图1为实施例1步骤(2)中得到的空心炭微球的sem图。

24.图2为实施例1制得的沥青基空心活性炭微球的粒径分布图。

具体实施方式

25.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

26.本发明第一方面提供一种沥青基空心活性炭微球的制备方法,包括以下步骤:

27.(1)将低灰分沥青与溶剂混合,得到沥青混合液;

28.(2)将所述沥青混合液在惰性气氛下进行喷雾热解,得到空心炭微球;

29.(3)将所述空心炭微球与活化剂混合和活化,得到活性炭;

30.(4)将所述活性炭进行酸洗和水洗除杂,并干燥后得到空心活性炭微球。

31.本发明通过根据沥青与溶剂的性质差异以及喷雾热解过程的特点共同作用制备出具有空心结构的炭微球。

32.本发明的发明人在研究中发现,沥青混合液在高温环境下发生雾化,有机溶剂挥发造成球形液滴表面溶剂移动速度比沥青扩散速度更快,从而导致液滴表面沥青浓度增加,进一步固化并且炭化,得到球形度良好、粒径可控的空心炭微球。

33.本发明提供的沥青基空心活性炭微球的制备方法具有工艺步骤简单、制备成本低廉和可连续化生产等特点。

34.本发明对步骤(1)中所述混合的条件没有特别的限定,只要能利于低灰分沥青的溶解即可。优选地,所述混合的条件包括:温度为90-300℃,加热时间为0.5-2h。

35.在本发明的一些实施方式中,优选地,所述低灰分沥青选自煤液化沥青、石油沥青、煤沥青、煤焦化沥青、合成沥青和天然沥青中的至少一种。优选情况下,所述低灰分沥青的灰分不大于1wt%,金属含量小于100ppm质量,软化点小于250℃。

36.本发明对所述溶剂没有特别的限定,只要能溶解低灰分沥青即可。优选地,所述溶剂选自焦化洗油、喹啉、吡啶、甲苯、二甲苯、二硫化碳、四氢呋喃、四氯化碳、煤液化轻油和石油中间馏分中的至少一种。

37.在本发明的一些实施方式中,优选地,所述低灰分沥青与所述溶剂的质量比为1:1-5,优选为1:1-2。当满足上述条件时,可以使制备的沥青基空心活性炭微球比表面积大、性能稳定且空心球结构明显;将其应用于超级电容器,可以显著提高电容器的比电容和循环容量保持率。

38.在本发明的一些实施方式中,步骤(2)中,所述喷雾热解的条件包括:喷嘴孔直径为0.5-2mm,喷嘴入料压力为0.1-2.5mpa,喷雾热解温度为550-800℃,出料温度为550-700℃,物料液停留时间为5-15s。

39.需要说明的是,沥青混合液中沥青占比越大、喷雾热解温度越低、喷嘴孔径越大、喷雾压力越大都会导致所制空心炭微球的粒径越大、球壁越薄。且不同溶剂的选择对沥青混合液的粘度影响较大,同时也对其粒径有一定的影响,具体可根据实际应用场景的不同

进行相应调整。

40.本发明对步骤(3)中所述混合的过程没有特别的限定,只要能保证空心炭微球与活化剂混合均匀即可。优选地,所述混合的过程包括:将空心炭微球与活化剂采用粉碎机进行破碎与混匀,其中,粉碎机的转速为5000-25000r/min。

41.在本发明的一些实施方式中,优选情况下,所述空心炭微球与所述活化剂的质量比为1:0.5-4,优选为1:1-3。

42.在本发明的一些实施方式中,优选地,所述活化剂选自含有钾元素的氧化物、钾盐、koh、碱土金属盐及氧化物、h3po4和zncl2中的至少一种,优选为koh、k2co3、khco3、kcl和kmno4中的至少一种。

43.在本发明的一些实施方式中,优选地,所述活化的条件包括:活化温度为600-900℃,优选为700-800℃;活化时间为0.5-2.5h;升温速率为1-10℃/min;所述活化在惰性气氛下进行,优选为氮气或氩气。

44.在本发明的一些实施方式中,活化过程可以采用直接升温或阶段升温的方式进行。优选情况下,采用阶段升温方式,具体地,阶段升温是从室温升高到500℃,恒温0.5-1h,再升高到活化温度600-900℃,优选为700-800℃。其中,升温速率为1-10℃/min。

45.本发明的发明人在研究中发现,采用阶段保温法可预去除活化剂中多余的结晶水,使得活化效果更加明显,达到减少活化剂用量的目的,而且制备出的沥青基空心活性炭微球性能更加稳定。

46.在本发明的一些实施方式中,步骤(4)中,所述酸选自盐酸、硝酸和硫酸中的至少一种,优选为盐酸。所述酸的浓度为0.5-3mol/l,优选为1mol/l。

47.本发明对步骤(4)中所述干燥的条件没有特别的限定,优选地,所述干燥条件包括:温度为80-120℃;干燥时间为6-12h。

48.本发明第二方面提供一种由上述方法制备得到的沥青基空心活性炭微球。所述沥青基空心活性炭微球的粒径为5-40μm,比表面积为1600-2450m2/g,孔容为1.8-3.2m3/g。采用本发明的方法制备的空心活性炭微球比表面积大、性能稳定、环境友好且空心球结构明显。

49.本发明第三方面提供一种电极片,包括上述第二方面所述的沥青基空心活性炭微球。

50.本发明第四方面提供一种超级电容器,包括上述第三方面所述的电极片。本发明提供的超级电容器具有高比电容和高循环容量保持率。

51.以下将通过实施例对本发明进行详细描述。以下实施例和对比例中,所涉及原料除另有说明外,均为市售品;

52.采用型号为micromeritics asap2020的比表面积和孔隙率分析仪对制得的样品进行吸脱附测试来获取孔隙结构,具体操作过程如下:首先将样品进行12h的脱气,控制脱气温度为300℃,然后再用程序控制进行低温吸脱附测试。材料比表面积通过brunauer-emmett-teller(bet)模型计算,孔容通过密度泛函理论(dft)计算得到;

53.采用型号为hitachi flexsem1000ⅱ的扫描电子显微镜(sem)对制得的样品的形貌进行表征;

54.采用型号为malvern ms2000的粒度分析仪测试制得的样品的粒径分布。

55.实施例1

56.制备沥青基空心活性炭微球:

57.(1)将1kg低灰分沥青与1.5kg洗油分别加入搅拌釜中配置成质量比为1:1.5的沥青混合液,升温加热至180℃并恒温搅拌0.5h。其中,搅拌转速为100r/min;升温速率为5℃/min;所用沥青为神华煤制油化工有限公司通过煤直接液化残渣萃取分离工艺得到,灰分《0.1wt%,软化点为170℃;所用洗油为常规焦化洗油,密度为1.056g/cm3。

58.(2)将前述180℃的沥青混合液以0.1mpa的压力通过直径为1mm的喷嘴喷入750℃氮气气氛的喷雾塔内进行高温热解反应形成空心炭微球,随后通过高温布袋除尘器收集固体产品并自然冷却至室温,多余油气放空。其中,喷嘴与搅拌釜之间的管道恒温180℃,氮气温度(或喷雾热解温度)为750℃,压力为0.08mpa,出料温度为550℃,物料液停留时间为7s。

59.(3)将5g前述空心炭微球与10g koh通过高速万能粉碎机破碎混匀,置于800℃氮气保护的管式炉中恒温煅烧2h,自然冷却至室温得到活性炭微球。其中,粉碎机转速为24000r/min,粉碎时间为10s;管式炉为阶段升温:从室温上升到500℃,升温速率为10℃/min,500℃恒温1h;500-800℃升温速率为5℃/min,800℃恒温2h。

60.(4)将前述活性炭微球置于烧杯中,逐滴加入200ml浓度为1mol/l的盐酸溶液并充分搅拌反应15min后过滤,重复前述操作2遍;再将酸洗所得滤渣加入足量去离子水并充分搅拌15min后过滤,重复此操作3-5遍直至滤液ph≈7得到滤渣。进一步将滤渣置于80℃的鼓风干燥箱中烘干12h得到沥青基空心活性炭微球。

61.对步骤(2)得到的空心炭微球进行sem测试。图1为空心炭微球的sem图,从图1中可以看出,空心炭微球具有明显的空心结构。

62.对制得的沥青基空心活性炭微球的孔隙结构进行测试,测试结果见表1。

63.对制得的沥青基空心活性炭微球的粒径进行测试。图2为制得的沥青基空心活性炭微球的粒径分布图,从图2可以看出,沥青基空心活性炭微球的粒径为10-20μm。

64.制备电极片:

65.将上述制备的沥青基空心活性炭微球、乙炔黑和聚四氟乙烯(ptfe)(15wt%)按8:1:1的质量比在乙醇中混合均匀,用辊子将混合物辊压成厚度均匀的薄片,置于烘箱中80℃烘干12h,用裁片机将烘干后的薄片裁成圆片,并将其用压力机压于泡沫镍上得到电极片。

66.超级电容器的组装和电化学性能测试:

67.三电极测试:将上述电极片置于三口电解池中,电解液为6m的koh溶液,对电极为铂电极,参比电极为hg/hgo电极,采用瑞士万通nova autolab电化学工作站进行充放电测试,电压范围为0-1v,电流密度为1a/g,测试温度为25℃,电化学测试结果见表1。

68.两电极测试:将上述电极片以电池壳-电极片-隔膜(聚丙烯)-6m koh-电极片-电池壳的形式组装成扣式电池,随后用武汉蓝电电池测试系统测试其倍率与长循环性能,电压范围为0-1v,电流密度为1a/g,长循环充放电次数为10000次,测试温度为25℃,电化学测试结果见表1。

69.实施例2-12和对比例1-3

70.按照实施例1的方法制备沥青基空心活性炭微球,不同的是,按照表1中所示的参数进行调整。

71.对制得的沥青基空心活性炭微球的孔隙结构和粒径进行测试,测试结果见表1。

72.按照实施例1的方法制备电极片,并进行超级电容器的组装和电化学性能测试,测试结果见表1。

73.表1

[0074][0075]

通过表1的结果可以看出,采用本发明提供的方法制得的沥青基空心活性炭微球的粒径为5-40μm,比表面积为1600-2450m2/g,孔容为1.8-3.2m3/g。实施例1-12中沥青基空心活性炭微球的比表面积和孔容明显高于对比例1-3。将本发明制得的沥青基空心活性炭微球应用于超级电容器中,超级电容器的比电容显著高于对比例。

[0076]

综上所述,采用本发明的技术方案制备的沥青基空心活性炭微球比表面积大、粒径均一、性能稳定,而且,该制备方法具有工艺步骤简单、制备成本低廉和可连续化生产等特点。将制得的沥青基空心活性炭微球应用于超级电容器中,超级电容器具有较高的比电

容和循环容量保持率。

[0077]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1