一种烧结的致密高锆砖的制备方法与流程

1.本发明一般涉耐火材料及其制备方法,特别涉及一种烧结的致密高锆砖的制备方法。

背景技术:

2.玻璃或玻璃纤维熔窑是将各种玻璃、玻纤原料通过高温融化成均匀玻璃液的热工设备,其热源一般采用电极加热或燃烧器加热中的一种或两种;玻璃熔窑直接接触玻璃液,投资高并且连续式作业,玻璃熔窑直接关系到玻璃、玻纤产品的质量和生产成本;在使用过程中,如果熔窑内壁被玻璃液逐渐侵蚀、磨损进入玻璃液后会直接影响玻璃液及其成型产品的质量,同时玻璃熔窑的使用寿命也关系到玻璃、玻纤产品的生产成本;因此,构成熔窑内壁(池壁、顶、底部)的耐火材料要具有耐高温、强度高、耐侵蚀、热导率低等特性;另外,鉴于玻璃熔窑的结构设计要求以及使用过程中玻璃熔体对耐火砖砖缝处的异常侵蚀情况,除性能外,还需要耐火材料具有较大的尺寸来减少砖缝,所以玻璃熔窑中许多部位的耐火砖单重都在300公斤以上,部分耐火砖单重会超过1000公斤;耐火材料尺寸的大型化为其制备工艺带来了诸多限制,当前玻璃熔窑使用的大尺寸耐火砖多为熔铸成型,比如熔铸azs砖等。

3.近年来,随着国内玻璃产业的升级转型及产品向高档化发展,尤其是电子玻璃的飞速发展,对熔窑耐火材料提出了更苛刻的性能要求;除上述性能要求外,还需要具有极低的发泡率、结石率以及尽可能高的高温电阻率等特性;氧化锆材料因其优良的特性,是电子玻璃熔窑关键部位的首选材料;当前国内外电子玻璃熔窑使用较多的是一种氧化锆含量在85%以上的电熔高锆砖,但该产品制备难度很大,目前在全球范围内只有极个别的供应商具备该产品的制备技术,国内尚不能生产该产品。

4.众所周知,氧化锆材料具有单斜、四方和立方三种晶型,单斜相和四方相在1170℃左右下会发生转化,并伴随着较大的体积变化,由于单纯的氧化锆是以单斜相存在,其在1170℃左右的体积变化会导致制品的开裂,所以不能全部用氧化锆来生产耐火砖;一般氧化锆耐火材料所用的原料是具有较多立方相的氧化锆,立方相是含有足够含量稳定剂(y2o3、mgo、cao、ce2o3中的一种或几种)的稳定态氧化锆,在制备过程中不会发生相变,比如在在钢铁连铸冶炼系统、钨钼烧结中频炉、蓝宝石晶体生长炉、熔融石英炉等领域有着广泛应用的烧结氧化锆制品主要就是这种稳定氧化锆,其中含有一定比例的稳定剂。现有的这种烧结氧化锆制品制备工艺相对成熟,但不能应用在玻璃窑中,尤其是电子玻璃窑炉;究其原因有以下几点:(1)为尽量减少烧成过程中的相变体积效应,现有烧结氧化锆制品中含有至少70%以上甚至全部为立方相,但立方相的热膨胀系数较大,当存在温度梯度时会在制品内部产生较大的热应力,因此,难以实现大型化制备且制品热震稳定性极差;(2)较多含量的稳定剂在长期使用时会与玻璃熔体中的成分发生反应形成新物质,导致稳定剂“脱溶”(稳定剂从氧化锆晶格中析出),脱溶后稳定的立方相氧化锆随之转变为单斜相并伴随着后续的体积效应;(3)现有烧结氧化锆制品中含有一定比例的粒度大于0.1mm以上的颗粒料,

这种颗粒在长期使用过程中一旦进入玻璃液,将会严重影响玻璃液的质量;(4)现有烧结氧化锆制品的气孔率高、强度低无法抵挡玻璃液的渗透、侵蚀和冲刷。

5.现有电熔高锆砖中的氧化锆基本全部为单斜相,从而避免了稳定剂在使用过程中的“脱溶”及热震稳定性差等问题;电熔高锆砖中引入了10%以上的sio2,在电熔过程中,sio2以玻璃态存在,玻璃态的存在形式能够在单斜相发生相变时缓冲体积效应,减少裂纹出现的几率,从而实现了电熔高锆砖的大型化制备;但由于电熔制备自身工艺所限,电熔高锆砖中的玻璃相含量较多,并且在熔体冷却过程中,制品不同部位的致密度、玻璃相分布、晶粒大小等有一定差异,这可能会在使用中产生玻璃相析出、结石等缺陷;从制造成本考虑,电熔制备工艺出料率低、工艺周期长、型砂等耗材消耗大,导致该产品价格昂贵。

6.因此,寻找一种能够耐高温、耐侵蚀并具有一系列氧化锆材料特有特性的高氧化锆制品,并实现其大尺寸和较低制造成本的制备技术对玻璃玻纤窑炉的应用是非常有益的。

技术实现要素:

7.本发明旨在克服现有技术缺陷,目的是提供一种烧结的致密氧化锆砖的制备方法,该致密氧化锆砖具有均匀的结构、较低的气孔率、优良的抗侵蚀性、较高的强度、生产成本相对较低,并能实现大型化制备。

8.为解决上述现有技术问题,本发明采用了如下技术方案:一种烧结致密高锆砖的制备方法,所述烧结致密锆砖的制备方法包括有料浆的制备,料浆的粉体原料包含95~100份部分稳定电熔氧化锆细粉和0~5份高纯sio2粉体;所述部分稳定电熔氧化锆粉体由电熔工艺获得,其物相组成中含有40%~70%的单斜相,稳定剂为y2o3,稳定剂含量为4~7%,其中伴生有1.2~1.8%的hf2o3;所述部分稳定电熔氧化锆粉体由三种粒度组成:d50为20μm的记为z1粉,占比10~40%;d50为5μm的记为z2粉,占比30~70%,d50为2μm的记为z3粉,占比5~20%;所述高纯sio2粉体为纳米二氧化硅粉或熔融石英粉中的一种或两种,所述粉体粒度为20~200nm,sio2含量大于99.7%;所述的粉体原料与液体结合剂、分散剂、溶剂经球磨搅拌磨分散后获得均匀的料浆;所述料浆泵送至离心式喷雾干燥塔在200~300℃环境下形成造粒料;所述造粒料装入模具经150~200mpa压力的冷等静压成型压制形成生坯;所述生坯在1800℃下烧成后形成烧结坯体;烧结坯体经机械加工后成为烧结的致密高锆砖;所述烧结的致密高锆砖气孔率小于10%,耐压强度大于200mpa,w(hf2o3+zro2)≥90%,w(y2o3)=3~7%,w(sio2)=1~5%。

9.所述液体结合剂包含硅溶胶溶液、pva溶液,加入量分别为粉体原料重量的1~5%和2~6%,所述硅溶胶溶液中sio2含量为30~40%,平均粒度为5~10nm。

10.所述分散剂为一种醚基聚羧酸酯类表面活性剂,商品名为fs20,加入量为粉体重量的0.2~0.3%。

11.所述溶剂为水、去离子水的一种,加入量为粉体原料重量的25~50%。

12.所述造粒料为料浆粉体经离心、喷雾、干燥后形成的近球形颗粒,粒度小于0.2mm,含水率约0.2~0.3%,具有极好的流动性和可压缩性。

13.由于采用上述技术方案,本发明与现有技术相比具有以下积极效果及特点:(1)不同于没有稳定剂氧化锆全部以单斜相存在的电熔高锆砖,或者组分中全部

为氧化锆及其稳定剂的烧结氧化锆材料,本发明的组分中不仅含有3~7%的稳定剂y2o3,还含有1~5%的sio2,这种组分设计更有利于大型化坯体的烧成;y2o3的存在保证所选择的原料是含有40~70%比例单斜相的部分稳定氧化锆,一定比例的单斜相保证了材料具有适中的热膨胀系数和相变体积效应,因此材料烧结过程中因过大的相变体积效应导致开裂或因热膨胀系数过大导致的热应力开裂的程度都会得到缓解;sio2的引入目的是在高温过程中形成玻璃相,纳米粒度的固体或液体硅源在液态球磨介质下均匀的分散在微米级的氧化锆原料周围,所形成的玻璃相即能够缓解氧化锆的体积效应又能够释放高温烧成中坯体内部的内应力。这种组分设计更加有利于实现大尺寸氧化锆制品的制备。

14.(2)本发明中的sio2含量较少,玻璃相在6%以下,相比电熔高锆砖,在使用过程中的玻璃液析出程度会更小,同时选择的是电熔而非烧结的氧化锆原料,电熔氧化锆中稳定剂的分散更均匀,原料中晶粒发育更好,有利于抗侵蚀性。

15.(3)本发明中未使用粒度大于0.1mm的颗粒料,并且所有原料是在液体介质下球磨分散,然后使用等静压成型,烧结坯体的结构、组分均匀,气孔率低,强度高,适合玻璃熔窑的使用工况。

16.(4)本发明采用等静压成型和烧结工艺,相较于电熔工艺在制备周期和出料率上更具优势。

具体实施方式

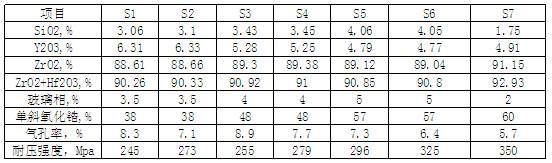

17.实施例:一种烧结的致密高锆砖及其制备方法,根据以下方案通过混合表1中列出的各种原料制备出料浆,所述料浆的制备步骤为:先将部分稳定的电熔氧化锆粉体、高纯二氧化硅粉体、分散剂、去离子水加入球磨搅拌磨中搅拌30分钟,然后加入硅溶胶溶液继续搅拌60分钟,最后加入pva溶液一起搅拌30分钟获得均匀分散的料浆;表1,料浆组成表1如表1所述,所选择原料中的单斜氧化锆比例越多,对应引入的固体或液体硅源就越多,实施例中仅选择了几种组合;所述硅源即包括通过高纯二氧化硅粉体引入的,也包含

结合剂硅溶胶中引入的;所述高纯sio2粉体为纳米二氧化硅粉或熔融石英粉中的一种或两种,其粒度为20~200nm,sio2含量大于99.7%;所述硅溶胶溶液中sio2含量为30~40%,平均粒度为5~10nm,加入量为粉体重量的1~5%。

18.所述料浆组成中的部分稳定电熔氧化锆粉体原料由电熔工艺获得,其物相组成中含有40%~70%比例的单斜相,稳定剂为y2o3,稳定剂含量为4~7%,其中伴生有1.2~1.8%的hf2o3;所述部分稳定电熔氧化锆粉体由三种粒度组成:d50为20μm的记为z1粉,占比10~40%;d50为5μm的记为z2粉,占比30~70%,d50为2μm的记为z3粉,占比5~20%;所述pva溶液,加入量分别为粉体原料重量的2~6%,;造粒料制备:上述料浆经泵送至离心式喷雾干燥塔在200~300℃的环境下形成造粒料,造粒料为料浆粉体经离心、喷雾、干燥后形成的近球形颗粒,粒度小于0.2mm,含水率约0.2~0.3%,具有极好的流动性和可压缩性;生坯制备:上述造粒料直接装入模具中在等静压机中经150~200mpa压力压制成生坯,生坯根据模具选择可以是薄板、长方体或圆柱等形状;烧结体制备上述生坯无需干燥直接在高温窑经1800℃保温烧成后获得烧结体,烧结体依据尺寸大小可选择6-50小时的保温时间;所述烧结的致密高锆砖气孔率小于10%,耐压强度大于200mpa,w(hf2o3+zro2)≥90,,w(y2o3)=3~7%,w(sio2)=1~5%,表2列出了几种实施例料浆所获得的烧结体组成和性能。

19.表2如表1和表2所列,实施例中选择的氧化锆原料中单斜相比例越多,就越多的玻璃相来缓冲烧结过程中的相变体积效应,即引入的硅源越多,实施例中经列出了有限的几种方式。

20.如表1和表2所列,不同粒度的部分稳定氧化锆粉体具有不同的烧结活性,通过其比例调整可以控制坯体的收缩率,反映到烧结体性能上就是气孔率或致密度。不同的粒度组合可以获得不同致密度和强度的烧结坯体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1