一种燃气轮机燃烧室用复杂形状隔热瓦块的制备方法与流程

1.本发明涉及一种耐火材料的制备方法,特别涉及一种燃气轮机燃烧室用复杂形状隔热瓦块的制备方法。

背景技术:

2.燃气轮机可广泛应用于电力、船舶、航空等众多领域,特别是在能源电力工业中发挥着不可或缺的作用。燃气轮机的燃烧室在使用过程中内部温度高达1600℃,为避免高温热气体的烧蚀及侵蚀,燃烧室内衬采用了耐高温的陶瓷隔热瓦。隔热瓦通过金属悬挂系统固定在燃烧室的金属壳体上,为进一步保护壳体内的金属件,陶瓷隔热瓦背面采用了冷却系统。因此,隔热瓦不仅需要具有良好的耐高温性和足够的强度,还需要具有极好的抵抗热应力开裂的能力来面对使用过程中热面和背面之间高达1000℃的温度梯度。刚玉-莫来石材料因其具有良好的热震稳定性、耐高温性、高温强度和隔热性,成为燃烧室内衬陶瓷材料的理想选择。例如,专利cn105683124a(具有高氧化铝含量的产品)中介绍了这种高氧化铝含量的刚玉莫来石材料的制备方法和性能。

3.隔热瓦块的制备工艺分模压成型和浇注成型两种。由于隔热瓦块的形状复杂,模压成型时压力传导在局部区域受限制,导致隔热瓦块均匀性不佳,影响其热震稳定性能。浇注成型在均匀性和性能方面更具优势,但由于隔热瓦苛刻工况对材料成分及高温使用性能的要求,不能引入氧化硅和氧化铝以外的杂质成分,这对隔热瓦块浇注成型时的结合体系选择限制较多。传统浇注成型时使用的铝酸钙水泥因含有氧化钙无法使用,有机结合体系(如专利cn111892392a中的isobam、专利cn103732560a中的黄原胶、瓜儿豆粉等多糖类结合剂)存在固化时间长、固化工艺复杂,硅溶胶结合体系存在生坯强度低等问题。

4.现有的隔热瓦块成型工艺存在如下问题:模压成型难以保证复杂形状坯体的均匀性,影响瓦块的使用性能;浇注成型时存在结合剂引入杂质影响高温使用性能或固化控制难度大、生坯强度低等系列问题。

技术实现要素:

5.本发明旨在克服现有技术缺陷,目的是提供一种能够同时满足均匀成型、不引入杂质且具有足够生坯强度的燃气轮机用复杂形状隔热瓦块的制备方法。

6.本发明为完成上述目的采用如下技术方案:一种燃气轮机燃烧室用复杂形状隔热瓦块的制备方法,隔热瓦块浇注料的组成及重量份为:刚玉骨料30~50份,莫来石骨料25~40份,莫来石细粉0~15份,刚玉细粉10~25份,氧化铝细粉5~15份,外加:0.1~0.3份的固体分散剂fs20,2~5份的结合剂硅溶胶溶液,2~5份的水,0.01~0.05份的固体絮凝剂;将所述骨料、细粉、分散剂和促凝剂等一起干混2分钟,然后加入所述硅溶胶溶液和水在搅拌机中混合2~5分钟,倒入模具中,在室温下养护后脱模,经110℃烘干后进行烧结。

7.所述刚玉骨料的组成及重量份为:粒径3-1mm粗颗粒为75~90份,粒径1-0.1mm的细

颗粒为10~25份。

8.所述莫来石骨料的组成及重量份为:粒径3-1mm粗颗粒为10~25份,粒径1-0.1mm的细颗粒为75~90份。

9.所述莫来石细粉的粒度大于0小于45μm。

10.所述刚玉细粉的粒度大于0小于20μm。

11.所述氧化铝微粉的粒度大于0小于5μm。

12.所述硅溶胶溶液中氧化硅含量为30~40%,所述硅溶胶的平均粒径为5~10nm。

13.所述硅溶胶絮凝剂为固体状甲酸铝粉末。

14.由于采用上述技术方案,本发明与现有技术相比具有以下积极效果:本发明通过引入甲酸铝絮凝剂促进硅溶胶网络结构的形成,确保坯体具有足够的强度便于脱模和坯体后续工艺的运输;甲酸铝粉末微溶于冷水,以固体形式加入能够控制甲酸铝与硅溶胶的絮凝反应时间,保证坯体成型浇注时具有良好的流动性,从而实现成型的可操作性和复杂形状坯体的结构均匀性;本发明中以硅溶胶溶液和甲酸铝絮凝剂的结合体系不会引入杂质成分,硅溶胶的引入能够提高材料的热震稳定性。

15.本发明所制备的刚玉莫来石隔热瓦块脱模周期短,生坯强度高,在110℃

×

12h条件下常温抗折强度可达到6~10mpa,便于脱模和坯体加工。本发明制备方法简单,对设备无特殊需求,所制备的刚玉-莫来石质隔热瓦块具有纯度高、耐高温、热震稳定性好、力学性能优异等特点。

具体实施方式

16.下面结合具体实施方式对本发明作进一步描述,并非对其保护范围的限制。

17.为避免重复,先将本具体实施方式中说设计的原料作统一描述如下,实施例中不再一一赘述:所述刚玉骨料的组成及重量份为:粒径3-1mm粗颗粒为75~90份,粒径1-0.1mm的细颗粒为10~25份。

18.所述莫来石骨料的组成及重量份为:粒径3-1mm粗颗粒为10~25份,粒径1-0.1mm的细颗粒为75~90份。

19.所述莫来石细粉的粒度大于0小于45μm。

20.所述刚玉细粉的粒度大于0小于20μm。

21.所述氧化铝微粉的粒度大于0小于5μm。

22.所述硅溶胶溶液中氧化硅含量为30~40%,所述硅溶胶的平均粒径为5~10nm。

23.所述硅溶胶絮凝剂为固体状甲酸铝粉末。

24.实施例1:一种燃气轮机燃烧室用复杂形状隔热瓦块的制备方法,隔热瓦块浇注料的组成及重量份为:刚玉骨料45份,莫来石骨料30份,莫来石细粉10份,刚玉细粉10份,氧化铝细粉5份,外加:0.15份的固体分散剂fs20,4.5份的结合剂硅溶胶溶液,3份的水,0.05份的固体甲酸铝絮凝剂(或固化剂);将所述固体原料一起干混2分钟,然后加入所述硅溶胶溶液和水在搅拌机中混合2~5分钟,倒入模具中,在室温下养护12小时后脱模,经110℃烘干后在1650℃保温6小时。

25.实施例2:一种燃气轮机燃烧室用复杂形状隔热瓦块的制备方法,隔热瓦块浇注料的组成及重量份为:刚玉骨料35份,莫来石骨料35份,莫来石细粉5份,刚玉细粉15份,氧化铝细粉10份,外加:0.2份的固体分散剂fs20,3.5份的结合剂硅溶胶溶液,3.5份的水,0.03份的固体甲酸铝絮凝剂(或固化剂);将所述固体原料一起干混2分钟,然后加入所述硅溶胶溶液和水在搅拌机中混合2~5分钟,倒入模具中,在室温下养护12小时后脱模,经110℃烘干后在1650℃保温6小时。

26.实施例3:一种燃气轮机燃烧室用复杂形状隔热瓦块的制备方法,隔热瓦块浇注料的组成及重量份为:刚玉骨料30份,莫来石骨料30份,莫来石细粉10份,刚玉细粉15份,氧化铝细粉15份,外加:0.2份的固体分散剂fs20,4份的结合剂硅溶胶溶液,3份的水,0.02份的固体甲酸铝絮凝剂(或固化剂);将所述固体原料一起干混2分钟,然后加入所述硅溶胶溶液和水在搅拌机中混合2~5分钟,倒入模具中,在室温下养护12小时后脱模,经110℃烘干后在1650℃保温6小时。

27.实施例4:一种燃气轮机燃烧室用复杂形状隔热瓦块的制备方法,隔热瓦块浇注料的组成及重量份为:刚玉骨料30份,莫来石骨料40份,刚玉细粉15份,氧化铝细粉15份,外加:0.25份的固体分散剂fs20,3份的结合剂硅溶胶溶液,4份的水,0.03份的固体甲酸铝絮凝剂(或固化剂);将所述固体原料一起干混2分钟,然后加入所述硅溶胶溶液和水在搅拌机中混合2~5分钟,倒入模具中,在室温下养护12小时后脱模,经110℃烘干后在1650℃保温6小时。

28.实施例5:一种燃气轮机燃烧室用复杂形状隔热瓦块的制备方法,隔热瓦块浇注料的组成及重量份为:刚玉骨料35份,莫来石骨料25份,刚玉莫来石细粉份15,刚玉细粉15份,氧化铝细粉15份,外加:0.2份的固体分散剂fs20,4份的结合剂硅溶胶溶液,2份的水,0.025份的固体甲酸铝絮凝剂(或固化剂);将所述固体原料一起干混2分钟,然后加入所述硅溶胶溶液和水在搅拌机中混合2~5分钟,倒入模具中,在室温下养护12小时后脱模,经110℃烘干后在1650℃保温6小时。

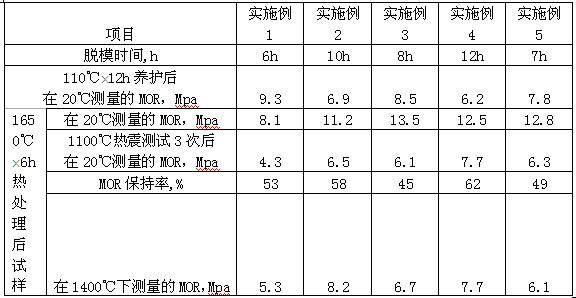

29.按照实施例中的配比及实施步骤,浇注40mm x 40mm x 160mm的样条,试样的特征及性能见下表1。

30.将烧成后的尺寸约40 x 40 x 160mm的样条,分别在20℃和1400℃下测试其抗折强度(mor),使用三点弯曲法进行测试,跨距为125mm,值为三次测量的平均值。

31.使用残余抗折强度保持率来评价试样的热震稳定性。将尺寸约40 x 40 x 160mm的烧后样条由室温直接放入1100℃电炉中保温30分钟,然后取出放入循环水中(20℃)进行冷却,冷却后继续放入1100℃的电炉中,循环3次后在20℃测量其抗折强度,热震前后的抗折强度比值即为抗折强度保持率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1