一种快凝高强型壁后注浆材料

1.本发明属于注浆浆液的配方技术领域,具体涉及一种快凝高强型壁后注浆材料。

背景技术:

2.近年来,随着城市地下建设不断增多,盾构施工法以其施工效率高、对周边环境影响小而被广泛应用在城市地下建设中。由于盾构机的构造及盾构的施工方式,使得拼装的管片与盾构机开挖隧道之间必然存在一定的建筑空隙,为了控制由建筑空隙引发的围岩或土层的坍塌,造成地表沉降及其他工程问题,在盾构掘进过程中,必须对建筑空隙进行注浆。因此为了满足所注浆液能有较好的填充效果,浆液须满足一定的工作性能。文献(彭国峰,韩爱民.盾构壁后注浆材料配比及注浆效果分析.科学技术与工程.2017,17(10).23-26)报道了由于建筑空隙引发的围岩或土层的坍塌从而造成地表沉降及其他工程问题,分析了各注浆材料掺比与浆液工作性的关系,并通过探地雷达进行填充效果分析,提出了适合工程施工的浆液配比,使得壁后注浆具有较好的工程性能。

3.关于壁后注浆的配置方法已有专利报道,如一种盾构壁后注浆浆液及其制备方法(cn202110160062.9);一种隧道管片壁后注浆方法(cn202110553366.1)等,通过调整配比或使用硅酸盐水泥和粉质粘土配置浆液,改善了抗腐蚀性,提升了浆液的可用范围,但并未解决早期强度低以及凝结时间长的问题,仍易发生地层变形沉降、管片上浮的问题,这就会造成管片错台、防水失效、隧道漏水等问题,尤其是当浆液早期强度低时,上述问题更加严重。同时,传统壁后注浆存在流动性经时损失过大的问题,所以仅仅依靠调整浆液配比以及改变基础的原料很难大幅缩短凝结时间,浆液性能提升并不明显。这些问题依然影响壁后注浆在盾构隧道施工的使用。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于提供一种新型快凝高强型壁后注浆材料,能够解决地表沉降、管片上浮问题,且凝结时间短、早期强度高不易发生堵管、成本低廉等优点。

5.为实现上述目的,本发明提供如下技术方案:

6.一种快凝高强型壁后注浆材料,包括以下重量份的原料:

[0007][0008]

优选的,所述注浆材料包括以下重量份的原料:

[0009][0010][0011]

优选的,所述改性粉煤灰的制备方法,包括以下步骤:

[0012]

在室温下,将粉煤灰加入2mol/l的氢氧化钠溶液中,浸泡24-36h后,过滤,随后进行干燥,即得改性粉煤灰。

[0013]

优选的,所述粉煤灰为f类ⅱ级粉煤灰;所述粉煤灰与氢氧化钠溶液的固液质量比为1:5-7。

[0014]

优选的,所述水泥为普通硅酸盐水泥。

[0015]

优选的,所述膨润土为钙基膨润土。

[0016]

优选的,所述砂为粒径小于1mm的石英砂。

[0017]

优选的,所述普通硅酸盐水泥为42.5普通硅酸盐水泥,所述硫铝酸盐水泥为42.5快硬硫铝酸盐水泥。

[0018]

与现有技术相比,本发明具有如下的有益效果:

[0019]

(1)三乙醇胺吸附在水泥表面形成带电荷亲水膜,分散水泥颗粒、减少团聚,促进其水化反应,可以起到缩短凝结时间的作用。

[0020]

(2)碳酸锂掺入后,锂离子可以与水化产物形成晶体使得水泥水化期变短,并且与溶液中的氢氧根离子反应,增加了溶液碱性,不仅促进了水化反应,还提高了早期强度。

[0021]

(3)本发明通过碱改性粉煤灰,其目的是破坏粉煤灰中莫来石和石英有序的玻璃相结构,al2o3、sio2等铝硅酸盐玻璃相结构与碱反应破碎,活性基团从粉煤灰中溶解释放,al-o和si-o键之间的电荷分布发生变化,化学键断裂,进而吸附带电离子。

[0022]

(4)硫铝酸盐水泥相比于普通硅酸盐水泥拥有更好的早强高强性能,在缩短凝结时间的同时,使强度得到保证。

[0023]

(5)相比于传统的钠基膨润土,本发明使用的钙基膨润土吸水速度更快,使得浆液凝结时间缩短,减少流动度损失。

[0024]

(6)本发明在保证浆液流动性良好的前提下,实现凝结速度快、早期强度高的特点,能够较早满足大于地层强度的要求,可以有效地解决盾构施工中出现的地层沉降和管片上浮问题。

附图说明

[0025]

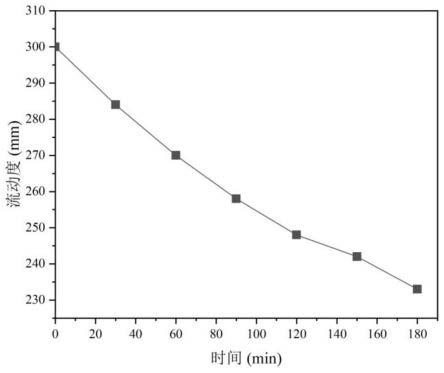

图1为实施例1中浆液的流动度经时损失;

[0026]

图2为实施例2中浆液的流动度经时损失;

[0027]

图3为实施例3中浆液的流动度经时损失;

[0028]

图4为对比例1中浆液的流动度经时损失;

[0029]

图5为对比例2中浆液的流动度经时损失;

[0030]

图6为对比例3中浆液的流动度经时损失。

具体实施方式

[0031]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0032]

本发明所用原料均可通过市售获得。

[0033]

本发明具体注浆及测定工艺,包括以下步骤:

[0034]

步骤一:按配方依次称取膨润土、改性粉煤灰、水泥、配比量3/4的水、减水剂、砂、三乙醇胺、碳酸锂、配比量1/4的水,在强制式砂浆搅拌机中进行拌制,搅拌时间为4分钟;

[0035]

步骤二:浆液注浆压力设定在0.4-0.8mpa范围,流量控制在:50-120l/min范围,采用盾尾四点同时注浆,上下部比例为6.5:3.5,注入率125%-150%,并通过注浆孔压力传感器时刻监测调整注浆流量;

[0036]

步骤三:注浆过程中,实时监测浆液凝结时间、流动度、抗压强度。

[0037]

实施例1

[0038]

一种快凝高强型壁后注浆材料,各组合具体含量如下:

[0039][0040][0041]

将本实施例的壁后注浆材料应用于盾构隧道施工过程中的壁后注浆,具体步骤如下:

[0042]

步骤一:按上述配方依次称取膨润土、改性粉煤灰、普通硅酸盐水泥、硫铝酸盐水泥、配比量3/4的水、减水剂、砂、三乙醇胺、碳酸锂、配比量1/4的水,在强制式砂浆搅拌机中进行拌制,搅拌时间为4分钟;

[0043]

步骤二:浆液注浆压力设定在0.4mpa范围,流量控制在:50l/min范围,采用盾尾四点同时注浆,上下部比例为6.5:3.5,注入率125%,并通过注浆孔压力传感器时刻监测调整注浆流量;

[0044]

步骤三:注浆过程中,实时监测浆液凝结时间、流动度、抗压强度。

[0045]

其中,所述改性粉煤灰的制备方法,具体步骤如下:

[0046]

在室温下,将100份粉煤灰加入500份2mol/l的氢氧化钠溶液中,浸泡24h后,过滤,随后进行干燥,即得改性粉煤灰。

[0047]

测得凝结时间为350min,1d抗压强度为0.67mpa,3d抗压强度为1.2mpa,成本与不掺加硫铝酸盐水泥和三乙醇胺的浆液相比仅提高6.7%。另外测试浆体制成后的流动度经时损失,如图1所示。

[0048]

实施例2

[0049]

一种快凝高强型壁后注浆材料,各组合具体含量如下:

[0050][0051]

将本实施例的壁后注浆材料应用于盾构隧道施工过程中的壁后注浆,具体步骤如下:

[0052]

步骤一:按上述配方依次称取膨润土、改性粉煤灰、普通硅酸盐水泥、硫铝酸盐水泥、配比量3/4的水、减水剂、砂、三乙醇胺、碳酸锂、配比量1/4的水,在强制式砂浆搅拌机中进行拌制,搅拌时间为4分钟;

[0053]

步骤二:浆液注浆压力设定在0.5mpa范围,流量控制在:60l/min范围,采用盾尾四点同时注浆,上下部比例为6.5:3.5,注入率130%,并通过注浆孔压力传感器时刻监测调整注浆流量;

[0054]

步骤三:注浆过程中,实时监测浆液凝结时间、流动度、抗压强度。

[0055]

其中,所述改性粉煤灰的制备方法,具体步骤如下:

[0056]

在室温下,将100份粉煤灰加入600份2mol/l的氢氧化钠溶液中,浸泡36h后,过滤,随后进行干燥,即得改性粉煤灰。

[0057]

测得凝结时间为390min,1d抗压强度为0.52mpa,3d抗压强度为1.08mpa,成本与不掺加硫铝酸盐水泥和三乙醇胺的浆液相比仅提高5.6%。另外测试浆体制成后的流动度经时损失,如图2所示。

[0058]

实施例3

[0059]

一种快凝高强型壁后注浆材料,各组合具体含量如下:

[0060][0061]

将本实施例的壁后注浆材料应用于盾构隧道施工过程中的壁后注浆,具体步骤如下:

[0062]

步骤一:按上述配方依次称取膨润土、粉煤灰、普通硅酸盐水泥、硫铝酸盐水泥、配比量3/4的水、减水剂、砂、三乙醇胺、碳酸锂、配比量1/4的水,在强制式砂浆搅拌机中进行拌制,搅拌时间为4分钟;

[0063]

步骤二:浆液注浆压力设定在0.6mpa范围,流量控制在:80l/min范围,采用盾尾四点同时注浆,上下部比例为6.5:3.5,注入率140%,并通过注浆孔压力传感器时刻监测调整注浆流量;

[0064]

步骤三:注浆过程中,实时监测浆液凝结时间、流动度、抗压强度。

[0065]

其中,所述改性粉煤灰的制备方法,具体步骤如下:

[0066]

在室温下,将100份粉煤灰加入700份2mol/l的氢氧化钠溶液中,浸泡30h后,过滤,随后进行干燥,即得改性粉煤灰。

[0067]

测得凝结时间为340min,1d抗压强度为0.73mpa,3d抗压强度为1.28mpa,成本与不掺加硫铝酸盐水泥和三乙醇胺的浆液相比仅提高7.1%。另外测试浆体制成后的流动度经时损失,如图3所示

[0068]

对比例1

[0069]

一种新型快凝高强型壁后注浆材料,各组合具体含量如下:

[0070][0071]

将本对比例的壁后注浆材料应用于盾构隧道施工过程中的壁后注浆,具体步骤如下:

[0072]

步骤一:按上述配方依次称取膨润土、粉煤灰、普通硅酸盐水泥、硫铝酸盐水泥、配比量3/4的水、减水剂、砂、配比量1/4的水,在强制式砂浆搅拌机中进行拌制,搅拌时间为4分钟;

[0073]

步骤二:浆液注浆压力设定在0.4mpa范围,流量控制在:50l/min范围,采用盾尾四点同时注浆,上下部比例为6.5:3.5,注入率125%,并通过注浆孔压力传感器时刻监测调整注浆流量;

[0074]

步骤三:注浆过程中,实时监测浆液凝结时间、流动度、抗压强度。

[0075]

其中,所述改性粉煤灰的制备方法,具体步骤如下:

[0076]

在室温下,将100份粉煤灰加入500份2mol/l的氢氧化钠溶液中,浸泡24h后,过滤,随后进行干燥,即得改性粉煤灰。

[0077]

测得凝结时间为502min,1d抗压强度为0.49mpa,3d抗压强度为0.85mpa,另外测试浆体制成后的流动度经时损失,如图4所示。

[0078]

对比例2

[0079]

一种新型快凝高强型壁后注浆材料,各组合具体含量如下:

[0080][0081][0082]

将本实施例的壁后注浆材料应用于盾构隧道施工过程中的壁后注浆,具体步骤如下:

[0083]

步骤一:按上述配方依次称取钠基膨润土、粉煤灰、普通硅酸盐水泥、硫铝酸盐水泥、配比量3/4的水、减水剂、砂、三乙醇胺、配比量1/4的水,在强制式砂浆搅拌机中进行拌制,搅拌时间为4分钟;

[0084]

步骤二:浆液注浆压力设定在0.4mpa范围,流量控制在:50l/min范围,采用盾尾四点同时注浆,上下部比例为6.5:3.5,注入率125%,并通过注浆孔压力传感器时刻监测调整注浆流量;

[0085]

步骤三:注浆过程中,实时监测浆液凝结时间、流动度、抗压强度。

[0086]

其中,所述改性粉煤灰的制备方法,具体步骤如下:

[0087]

在室温下,将100份粉煤灰加入500份2mol/l的氢氧化钠溶液中,浸泡24h后,过滤,随后进行干燥,即得改性粉煤灰。

[0088]

测得凝结时间为517min,1d抗压强度为0.34mpa,3d抗压强度为0.73mpa,另外测试浆体制成后的流动度经时损失,如图5所示。

[0089]

对比例3

[0090]

一种新型快凝高强型壁后注浆材料,各组合具体含量如下:

[0091]

[0092][0093]

将本实施例的壁后注浆材料应用于盾构隧道施工过程中的壁后注浆,具体步骤如下:

[0094]

步骤一:按上述配方依次称取膨润土、普通硅酸盐水泥、配比量3/4的水、减水剂、砂、三乙醇胺、配比量1/4的水,在强制式砂浆搅拌机中进行拌制,搅拌时间为4分钟;

[0095]

步骤二:浆液注浆压力设定在0.4mpa范围,流量控制在:50l/min范围,采用盾尾四点同时注浆,上下部比例为6.5:3.5,注入率125%,并通过注浆孔压力传感器时刻监测调整注浆流量;

[0096]

步骤三:注浆过程中,实时监测浆液凝结时间、流动度、抗压强度。

[0097]

测得凝结时间为575min,1d抗压强度为0.31mpa,3d抗压强度为0.68mpa,另外测试浆体制成后的流动度经时损失,如图6所示。

[0098]

通过以上测试数据可以看出,本发明利用了硫铝酸盐水泥的早强高强性能与三乙醇胺促进水泥水化后的空间结构共同作用,有效解决地表沉降、管片上浮、凝结时间短、易发生堵管的问题并且成本低廉。

[0099]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1