结晶制造方法、结晶制造装置及单晶与流程

1.本公开涉及结晶制造方法、结晶制造装置及单晶。

背景技术:

2.专利文献1公开了一种用于制造半导体硅(si)的fz(浮区)法。fz法通过由高频(rf)加热器形成的磁场,使电流在原料的表面流通,使原料熔融。熔融的si具有导电性,因此,除表面张力外,还能通过电磁场的约束力保持。因此,如果使用高频加热方式的fz法,则能够制造具有φ6英寸(200mm)的尺寸的si单晶(参照非专利文献1)。使用fz法形成的单晶si能够用于要求高纯度、高品质的高耐压元件。

3.专利文献2公开了一种用于制造氧化镓(ga2o3)的单晶的fz法。镓氧化物(ga2o3等)作为新的半导体材料备受关注。ga2o3的能量带隙大于si,大于碳化硅(sic),大于氮化镓(gan)。因此,期待使用ga2o3的电子器件具有高耐压、高输出、低损失、耐高温性的特性。ga2o3具有α、β、γ、δ、ε、κ等结晶结构。在这些结晶结构中,β-ga2o3具备具有单斜晶系β相的结晶结构,具备约4.8ev的能量带隙。β-ga2o3的熔点约为1800℃。非专利文献2及非专利文献3公开了一种使用fz法的β-ga2o3单晶的制造方法,结晶的直径φ约为1英寸(约2.5cm)。

4.专利文献3公开了一种垂直布里奇曼(vb)(vertical bridgman method)法。vb法使用坩锅。在使用坩锅的结晶制造方法中,已知efg(edge-defined film-fed growth)法、cz(提拉)法等。坩锅例如可以由添加了铑(rh)的铂(pt)形成。坩锅的构成材料(例:rh)作为掺杂剂有时会对半导体特性造成影响。此外,非专利文献4公开了添加了rh的铂的特性。

5.专利文献1:日本专利2833432号公报

6.专利文献2:日本专利3679097号公报

7.专利文献3:日本特开2017-193466号公报

8.非专利文献1:“reduced radial resistivity variation of fz si wafers with advancedntd”,journal of crystal growth,2019年,vol.512,p.65-p.68

9.非专利文献2:“β-ga2o3and single-crystal phosphors for high-brightness white leds&lds,andβ-ga2o3 potential fornext generation of power devices”,proc.of spievol.8987,oxide-based materials and devices v,2014年,vol.89871,p.89871u1-89871u12

10.非专利文献3:“large-sizeβ-ga2o3 single crystals and wafers”,journal of crystal growth,2004年,vol.270,issues 3-4,p.420-p.426

11.非专利文献4:“thermal expansion of rhodium-platinum alloys”,platinum metals rev.,1960年,vol.4,(4),p.138-p.140

技术实现要素:

12.但是,根据使用rf加热器等的以往的镓氧化物等的制造方法,能制造的单晶的尺寸小。寻求一种具有大尺寸的单晶、能制造这种单晶的结晶制造方法、结晶制造装置。

13.本公开的结晶制造方法具备:将具备前端变细的前端部的原料配置于结晶生长区域的上方的工序;和,将所述前端部的侧面在维持所述前端部的形状的同时利用向斜上方行进的辐射热选择性地加热使其熔融,从所述侧面熔融的材料将所述前端部的所述侧面和所述结晶生长区域的上表面物理连接的工序。rf加热器不仅使材料发热,也对熔融的材料施加电磁场形成的约束力。另一方面,在将辐射热选择性地向前端部的侧面照射而将材料熔融的情况下,这种约束力被抑制,能够使所制造的单晶的尺寸增大。

14.本公开的结晶制造装置具备执行这种工序的单元。本公开的结晶制造装置具备:将具备前端变细的前端部的原料配置于结晶生长区域的上方的单元;和,将所述前端部的侧面在维持所述前端部的形状的同时利用向斜上方行进的辐射热选择性地加热使其熔融,从所述侧面熔融的材料将所述前端部的所述侧面和所述结晶生长区域的上表面物理连接的单元。本公开的结晶制造装置具备:支承体,其支承具有前端变细的前端部的原料;电阻加热器,其产生向斜上方行进的原料熔融用的辐射热;和热遮蔽体,其配置于所述电阻加热器的下方。

15.本公开的单晶为由这种方式制造的单晶。本公开的单晶是通过以下方式形成于所述结晶生长区域上的单晶:将具备前端变细的前端部的原料配置于结晶生长区域的上方,将所述前端部的侧面在维持所述前端部的形状的同时利用向斜上方行进的辐射热选择性地加热使其熔融,从所述侧面熔融的材料将所述前端部的所述侧面和所述结晶生长区域的上表面物理连接。根据该结晶制造装置,能够使所制造的单晶的尺寸增大。

16.根据本公开的结晶制造方法及结晶制造装置,能够制造具有大尺寸的单晶。

附图说明

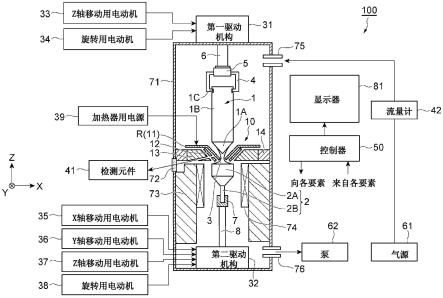

17.图1是表示实施方式的结晶制造装置的纵剖面结构和系统的图。

18.图2是表示原料的前端部周边的纵剖面结构的图。

19.图3是包含电阻加热器组、反射体及热遮蔽体的加热装置的分解立体图。

20.图4是电阻加热器的俯视图。

21.图5是电阻加热器的侧视图。

22.图6是用于说明电阻加热器和反射体的位置关系的图。

23.图7是用于说明电阻加热器和反射体的位置关系的图。

24.图8是其它形状的反射体的立体图。

25.图9是表示电阻加热器的电连接例的电路图。

26.图10是表示具有冷却结构的加热装置的纵剖面结构的图。

27.图11是将原料吊起而表示支承体的结构例的图。

28.图12是控制系统的框图。

具体实施方式

29.下面,参照附图对各种例示性实施方式进行详细说明。此外,在各附图中对相同或相当的部分标注相同的符号,省略重复的说明。

30.图1是表示实施方式的结晶制造装置100的纵剖面结构和系统的图。为了进行说明,设定xyz三维正交坐标系。将垂直上方设为z轴的正方向。水平面垂直于z轴,包含x轴及y

轴。x轴和y轴正交。

31.结晶制造装置100将原料1收容于内部。原料1具备前端部1a、原料主体部1b及第一卡合部1c。在结晶生长期间内的状态下,结晶2位于前端部1a的下方。结晶2具备结晶主体部2a和成为结晶主体部2a的生长源的晶种2b。固体的结晶主体部2a的上表面构成结晶生长区域2u(参照图2)。熔融材料3位于原料1和结晶2之间。熔融材料3为在结晶生长期间内原料1的前端部1a的侧面熔融的材料。

32.位于原料1的上端部的第一卡合部1c由进料保持架4保持。本例的第一卡合部1c为设置于原料1的凹部,在该凹部内卡合有进料保持架4。进料保持架4经由连接块5与上部轴6连接。上部轴6由固定于处理容器71的上部的第一驱动机构31支承。因此,原料1通过由进料保持架4、连接块5、上部轴6、第一驱动机构31构成的支承体支承。支承体的基本功能为将固体的原料1吊起支承,发挥该功能的结构有多种,并不限定于该结构。

33.第一驱动机构31能够进行上部轴6的升降移动(z轴移动)和绕上部轴6的中心轴的旋转移动。作为第一驱动机构31的结构,考虑多种结构。例如,准备具有水平方向的旋转轴的升降用齿轮和具有垂直轴方向的旋转轴的旋转用齿轮。将升降用齿轮和旋转用齿轮固定于上部轴6。第一驱动机构31具备与这些齿轮卡合的驱动齿轮。如果使这些驱动齿轮旋转,则上部轴6能够进行升降移动和旋转运动。

34.上侧的z轴移动用电动机33与第一驱动机构31的升降用驱动齿轮机械连接,从上侧的z轴移动用电动机33传递驱动力。上侧的旋转用电动机34与第一驱动机构31的旋转用驱动齿轮机械连接,从上侧的旋转用电动机34传递驱动力。

35.位于结晶2的下部的晶种2b由晶种保持架7保持。晶种保持架7固定于下部轴8的上端而被支承。下部轴8由固定于处理容器71的下部的第二驱动机构32支承。因此,结晶2通过由晶种保持架7、下部轴8、第二驱动机构32构成的支承体支承。支承体的基本功能为从下支承固体的结晶2,发挥该功能的结构有多种,并不限定于该结构。

36.第二驱动机构32能够进行下部轴8的水平移动(x轴移动、y轴移动)、升降移动(z轴移动)、绕下部轴8的中心轴的旋转移动。作为第二驱动机构32的结构,有多种结构。关于升降移动和旋转移动,例如,与第一驱动机构31的情况同样,将升降用齿轮和旋转用齿轮固定于下部轴8。第二驱动机构32具备与这些齿轮卡合的驱动齿轮。如果使这些驱动齿轮旋转,则下部轴8能够进行升降移动和旋转运动。关于水平移动,也使用像xy工作台那样的适当的移动机构即可。例如,齿条齿轮型齿轮机构能够通过使齿轮(驱动齿轮)旋转,使齿条进行直线移动。该齿轮机构能够应用于x轴移动用的机构及y轴移动用的机构。

37.下侧的x轴移动用电动机35与第二驱动机构32的x轴移动用驱动齿轮机械连接,从下侧的x轴移动用电动机35传递驱动力。下侧的y轴移动用电动机36与第二驱动机构32的y轴移动用驱动齿轮机械连接,从下侧的y轴移动用电动机36传递驱动力。下侧的z轴移动用电动机37与第二驱动机构32的升降用驱动齿轮机械连接,从下侧的z轴移动用电动机37传递驱动力。下侧的旋转用电动机38与第二驱动机构32的旋转用驱动齿轮机械连接,从下侧的旋转用电动机38传递驱动力。此外,第二驱动机构32的升降机构也可以为受电弓式的千斤顶。

38.在原料1的前端部1a的周围配置有加热装置10。加热装置10具备电阻加热器组11、(热)反射体12以及热遮蔽体13。电阻加热器组11由多个电阻加热器r构成。加热装置10由将

热遮蔽体13固定于处理容器71的加热装置支承体14支承。加热装置10利用从电阻加热器r放射的辐射热加热原料1的前端部1a的侧面。经加热的前端部1a的侧面的材料熔融,通过重力,在该侧面上传递并移动到下方后,到达结晶2的上表面,形成晶体。辐射热为由发热体产生的红外线的电磁波。

39.加热器用电源39与电阻加热器组11电连接。如果从加热器用电源39向电阻加热器组11供给电力,则各电阻加热器r发热,放射辐射热。通过检测元件41观察原料1的前端部1a的下端或整体。检测元件41为摄像头和/或放射温度计。在原料1的前端部1a的下端和检测元件41之间配置有观察窗72。观察窗72由石英玻璃等透明材料构成,固定于处理容器71的侧壁。

40.在处理容器71的侧壁设置有气体导入口75。处理容器71为用于将内部空间与外部空气切断而使其成为与大气不同的气氛和环境的容器。在处理容器71内,从气源61经由流量计42、气体导入口75供给气体。该气体例如为氧(o2)和氩(ar)的混合气体。作为优选的一例,原料1由ga2o3构成。如果将原料1中所含的元素(氧)从气源61向处理容器71内供给,则能够抑制该含有元素(氧)的成分从结晶中漏出的情况。可以将处理容器71内的含有元素(氧)的分压设定为10%以上。流量计42为检测气体流量的传感器,也可以像质量流量控制器(mfc)那样具有控制气体流量的功能。图1表示一个气源61,但结晶制造装置100也可以具备分别供给多种气种的多个气源。

41.在处理容器71的侧壁设置有气体排出口76。处理容器71内的气体经由气体排出口76通过泵62排出。处理容器71内的气体压力优选例如为1气压。如果控制气体的供给量和排出量,则能够控制处理容器71内的气体压力。

42.在处理容器71的内壁设置有隔热材料73。隔热材料73包围结晶2及下部轴8。在结晶2的周边可以设置与电阻加热器r不同的加热要素74。加热要素74可以与电阻加热器r独立开而加热结晶2,能够将适于结晶生长及冷却的温度分布赋予结晶2。加热要素74设置于隔热材料73的内侧。加热要素74包围结晶2,加热结晶2。就加热要素74的种类而言,只要能加热结晶2,就没有特别限定。加热要素74也可以通过由电阻加热器构成的电炉构成。来自上侧的加热装置10的热几乎不会传递到下侧的结晶2。因此,加热要素74独立控制结晶2的温度。例如,如果减弱加热要素74对结晶2的加热,则到达结晶2的熔融材料3冷却,容易形成晶体。

43.控制器50获取来自上述要素的信号,向控制对象组的要素输出控制信号。在从传感器组(例:温度传感器)获取温度等检测值的情况下,控制器50能够控制控制对象的要素(例:加热器用电源39),进行反馈控制,以使检测值成为目标值。当然,控制器50也控制上述各电动机。在各电动机上设置有旋转传感器,根据旋转传感器的输出信号,能够间接地得到原料的z方向移动速度、原料旋转速度、结晶的x方向移动速度、结晶的y方向移动速度、结晶的z方向移动速度、结晶旋转速度。此外,也可以设置检测处理容器71内的气体压力的传感器。控制器50将来自各种传感器的检测值、原料前端部的影像等显示于显示器81上。

44.图2是表示原料的前端部周边的纵剖面结构的图。此外,就原料和结晶主体部而言,不仅示出了截面结构,也示出了从y轴方向观察到的侧面结构。

45.原料的前端部1a具有前端变细的形状。即,就前端部1a而言,随着朝向z轴的负方向,直径变小。在前端部1a的下方配置有结晶主体部2a。结晶主体部2a的上表面构成结晶生

长区域2u。前端部1a与结晶生长区域2u相对。熔融材料3介于前端部1a的侧面和结晶主体部2a的结晶生长区域2u之间。熔融材料3将前端部1a的侧面和结晶生长区域2u的上表面物理连接。

46.前端部1a的侧面的材料利用从多个电阻加热器r放射的辐射热熔融。

47.着眼于一个电阻加热器r。从该电阻加热器r放射的第一辐射热沿着第一辐射热行进路径h1向斜上方行进,到达前端部1a的侧面。电阻加热器r具有相对于水平面hs倾斜延伸的电阻部分。该电阻部分具有比水平延伸的部分细的直径。在原料1的穿过中心轴cx的xz截面内,在本例中,第一辐射热行进路径h1沿相对于电阻加热器r的倾斜延伸的电阻部分垂直的方向延伸。

48.从该电阻加热器r放射的第二辐射热沿着第二辐射热行进路径h2,首先,向斜下方行进,在被反射体12反射后,向斜上方行进,到达前端部1a的侧面。前端部1a的侧面利用直接到达该侧面的第一辐射热和反射后到达的第二辐射热加热。

49.前端部1a的形状大致为使圆锥的上下反转的倒圆锥。前端部1a的形状也可以为倒圆锥台,xz面和侧面的交线也可以不为直线。前端部1a的形状为在前端部1a的侧面熔融的材料不是沿垂直方向正下方滴下而是沿侧面向下方移动的形状。从该观点来看,在原料1的包含中心轴cx的垂直截面(xz截面)内,前端部1a的侧面和位于该侧面的上方的水平面hs所形成的锐角θ处于30度~60度的范围内。锐角θ也可以处于40度~50度的范围。优选的锐角θ的一例为θ=45度。此外,在原料的包含中心轴cx的垂直截面(xz截面)内,也可以将反射体12的露出表面和水平面所形成的锐角设定为上述锐角θ。

50.对存在于前端部1a的侧面(锥体部斜面)的熔融材料作用的重力被分为沿相对于斜面垂直的方向作用的力和沿相对于斜面平行的方向作用的力。通过沿相对于斜面平行的方向作用的力,熔融材料3集中于下端部的顶点,从该位置向下方的结晶生长区域2u移动。在前端部1a的斜面(侧面)产生的熔融材料的量、在斜面移动的熔融材料的量、沿相对于斜面垂直的方向作用的力、熔融材料的表面张力、微弱的电磁场形成的约束力确定在斜面能保持的熔融材料3的量。通过如上述设定锐角θ,能够将熔融材料3稳定地供给到结晶生长区域2u上。

51.此外,优选的是,使原料1旋转以使前端部1a的侧面均等地熔融,但在不旋转的情况下,也能进行结晶生长。原料1的概略形状为相对于中心轴cx旋转对称性高的形状,优选为圆柱形状,但也可以设为其它形状。

52.电阻加热器r配置于前端部1a和结晶生长区域2u之间,至少放射向斜上方行进的辐射热。向斜上方行进的辐射热包含从电阻加热器r直接向斜上方放射的第一辐射热、和从电阻加热器r朝向下方放射且被反射体12反射的第二辐射热。

53.反射体12具有反射体用开口s12。热遮蔽体13具有中央区域开口的环形状。反射体12固定于热遮蔽体13的开口的内侧斜面。热遮蔽体13具有热遮蔽体用开口s13。反射体用开口s12和热遮蔽体用开口s13连通,构成信息行进路径41p。图1所示的检测元件41检测经由反射体用开口s12及热遮蔽体用开口s13沿着信息行进路径41p传递的原料1的信息(温度、影像)。

54.热遮蔽体13的外周面安装于环状的加热装置支承体14的内表面。作为安装单元,有各种方式。除了使用螺栓和螺母的安装方法以外,也可以考虑将加热装置支承体14的内

侧面设为阶梯形状且将热遮蔽体13的外周面设为与其卡合的阶梯形状的安装方法等多种方式。除反射体12外,从电阻加热器r朝向下方放射的辐射热还被配置于电阻加热器r和结晶生长区域2u之间的热遮蔽体13遮蔽。热遮蔽体13的内侧部分位于结晶生长区域2u上的周边区域的正上方。热遮蔽体13的外侧部分并未位于结晶生长区域2u上。

55.熔融材料3在包含固体的前端部1a的下端的水平面内具备具有第一外径的露出表面。熔融材料3在包含电阻加热器r的下端的水平面内具备具有小于第一外径的外径的露出表面。换言之,熔融材料3的中央部分收缩。熔融材料3的下端与结晶生长区域2u的上表面接触,在水平面内,该接触区域的外径大于第一外径。

56.在加热装置支承体14的上表面固定有多个电阻加热器保持架b。电阻加热器保持架b具有沿加热装置支承体14的径向延伸的贯通孔。电阻加热器r在外侧的端部具有电极,因此,该电极被插入该贯通孔内。电阻加热器保持架b的贯通孔的内表面为导电体,该导电体与加热器用电源39连接。电阻加热器r的一端与接地电位gnd电连接,另一端与电源电位v电连接。

57.图3是包含电阻加热器组11、反射体12及热遮蔽体13的加热装置10的分解立体图。

58.就热遮蔽体13而言,中央区域开口,该开口的内侧面的直径随着朝向下方而变小。该热遮蔽体开口内侧面133在原料的包含中心轴cx的垂直截面(xz截面)内相对于z轴方向倾斜。热遮蔽体13的中央区域的开口从热遮蔽体上表面134的热遮蔽体开口上部边缘131延伸至热遮蔽体下表面135的热遮蔽体开口下部边缘132,形成贯通孔。

59.热遮蔽体开口内侧面133的水平面(xy面)内的形状为包含多个连续的凹面的环形状。各凹面的水平面内的形状为椭圆弧或除椭圆弧外的弧。反射体12由热遮蔽体开口内侧面133支承。与热遮蔽体13的开口形状同样,反射体内侧面123的水平截面形状包括包含多个连续的凹面的环形状。反射体内侧面123从反射体上端面121延伸至反射体下端面122,形成贯通孔。

60.电阻加热器组11由多个电阻加热器r构成。在本例中,图示了12个电阻加热器r,这些电阻加热器r沿着原料的包围中心轴cx的周向等间隔配置。

61.反射体内侧面123沿着周向具备多个在水平面内具有椭圆弧等形状的凹面(凹陷的曲线)。反射体12具有从中心轴cx呈放射状展开的凹面,多个凹面也为呈放射状延伸的槽。可以将该槽的截面形状设为大致椭圆形状,在一侧的焦点配置电阻加热器r的电阻器(发热体),将另一焦点配置为位于前端部1a的侧面上。理想的是,位于椭圆的焦点的发热体配置于各焦点位置,但u字型等的发热体具备平行的两根电阻器,也可以将这些电阻器的中心位置配置于焦点。

62.如果电阻加热器r的来自电阻器的辐射热聚焦于原料的前端部的侧面上,则能够进行局部加热。通过使局部加热位置分散到原料的前端部的侧面上的多个位置,能够使熔融材料的生成部位分散。另外,通过使原料旋转,能够将原料的前端部的侧面上的熔融材料的生成位置平均化,容易维持熔融时的锥体形状。

63.配置于电阻加热器组11的下方的反射体12的凹面的数量与电阻加热器r的数量相同,均为12个。电阻加热器r的数量无需为12个。多个电阻加热器r的形状全部相同。

64.各电阻加热器r例如为以45度的角度弯曲的u字形状的发热体,被配置为俯视时从中心轴cx呈放射状延伸,因此,能够进行从外周朝向中央且从下方朝向上方的辐射热组的

放射。

65.图4是电阻加热器r的俯视图。

66.从上观察电阻加热器r时,其平面形状为u字型,具有容易操作的结构。从上观察时,电阻加热器r朝向原料的中心轴cx延伸。电阻加热器r具备第一电极r1、第一导电体r11、第一电阻器r12、连接电阻器r3、第二电阻器r22、第二导电体r21及第二电极r2,这些各要素为棒状,物理连续。

67.构成电阻加热器r的各部分的材料基本由相同的电阻材料构成,但第一电极r1和第二电极r2的部分由包覆电阻材料的金属材料涂敷。作为电阻材料例示了陶瓷材料,作为电极用的金属材料例示了铝。作为有耐高温性的电阻性的陶瓷材料,可使用铬酸镧(lacro3)或二硅化钼(mosi2),但也已知使用二氧化锆或碳的电阻体。

68.作为一例,第一电极r1及第二电极r2具有在mosi2的导电体的表面设置铝膜的结构。第一导电体r11、第一电阻器r12、连接电阻器r3、第二电阻器r22及第二导电体r21具有在mosi2的导电体的表面设置sio2(石英玻璃)膜的结构。第一电阻器r12、连接电阻器r3及第二电阻器r22由于直径小,所以主要作为发热用的电阻器发挥作用。第一导电体r11及第二导电体r21由于直径比这些电阻器大,所以作为向电阻器供给电流的导电体发挥作用。如果向位于两端的第一电极r1和第二电极r2之间施加电压,则电流在将它们连接的部分流通而发热。电阻加热器r能够使用至1800℃左右。

69.此外,β-ga2o3的熔点约为1800℃,在小于10%的氧分压下会发生失去氧的分解反应。因此,在制造β-ga2o3的情况下,电阻加热器r优选能进行1800℃以上的加热且在10%以上的氧分压下能使用的发热体。铬酸镧或二硅化钼能够满足这些条件。

70.图5是电阻加热器的侧视图。

71.第二电阻器r22(或第一电阻器r12)的电阻器中心轴rx和水平面hs所形成的锐角α处于30度~60度的范围内。锐角α也可以处于40度~50度的范围。优选的锐角α的一例为α=45度。就原料前端部的侧面的角度(锐角θ)和电阻器的倾斜角度(锐角α)而言,在于加热原料前端部的侧面的同时使原料缓慢地向下方移动的情况下,将其设定为将该侧面的形状保持为一定的角度。

72.图6是用于说明电阻加热器r和反射体12的位置关系的图。

73.反射体12的内侧面具有多个凹面沿着反射体12的周向连续的形状。此外,从上观察反射体12的水平截面时,就反射体12的内侧面的与各凹面对应的形状而言,例示了椭圆弧。在图6中示出了反射体12的第一凹面12a、第二凹面12b以及第三凹面12c。在第二凹面12b的内侧配置有电阻加热器r。此外,图示的第二凹面12b不是水平截面的形状,而是与第一电阻器r12的长边方向(电阻器中心轴rx(参照图5))垂直的截面的形状。同图中的第二凹面12b的形状为椭圆弧。在图6中,关于第一凹面12a、第三凹面12c,也示出了配置于各凹面内的电阻加热器r的垂直于电阻器中心轴的平面内的位置关系,图6中的第一凹面12a的形状、第三凹面12c的形状也均为椭圆弧。

74.一个电阻加热器r的第一电阻器r12和第二电阻器r22均配置于第二凹面12b的内侧。第一电阻器r12和第二电阻器r22之间的中间位置(图形上的重心位置)位于构成包含第二凹面12b的椭圆弧的椭圆的第一焦点g1上。该椭圆的第二焦点g2位于前端部1a的侧面上。因此,实质上从第一焦点g1放射的辐射热被第二凹面12b反射,到达第二焦点g2。第一焦点

g1的位置为电阻器的重心位置,因此,作为整体,存在从第一及第二电阻器放射的辐射热集中于前端部1a的侧面上的第二焦点g2的位置附近的趋势。关于其它第一凹面12a及第三凹面12c,辐射热也同样聚焦到达各自对应的第二焦点g2的位置附近。因此,利用所聚焦的辐射热,能够以更高的温度将前端部1a的侧面熔融。

75.图7是用于说明电阻加热器r和反射体12的位置关系的图。

76.在上述图6中,对在一个凹面内配置一个电阻加热器的例子进行了说明。在图7中,一个电阻加热器r的一方的第一电阻器r12配置于第二凹面12b的内侧的第一焦点g1上,另一方的第二电阻器r22配置于第三凹面12c的内侧的第一焦点g1上。图7中的其它结构与图6相同。图7所示的各凹面(第一凹面12a、第二凹面12b、第三凹面12c)为配置于各凹面的内侧的第一电阻器r12的垂直于长边方向(电阻器中心轴rx(参照图5))的截面的形状,但也可以为水平截面的形状。

77.从配置于第一焦点g1的电阻器(第一电阻器r12、第二电阻器r22)放射的辐射热被对应的凹面(第二凹面12b、第三凹面12c)反射,到达与前端部1a的侧面上的各自对应的第二焦点g2。辐射热聚焦到达第二焦点g2的位置附近,因此,能够以高温将前端部1a的侧面熔融。此外,通过旋转用电动机使配置于上部的原料和/或配置于下部的结晶旋转,由此,能够变更熔融部位,提高周向的熔融材料分布的均匀性。

78.图8是其它形状的反射体12的立体图。

79.该反射体12比上述反射体12的形状简单,具有倒圆锥台的侧面形状。反射体内侧面123与水平面所形成的角度(锐角α)处于30度~60度的范围内。锐角α也可以处于40度~50度的范围。优选的锐角α的一例为α=45度。即,也可以将反射体内侧面123的倾斜角(锐角α)设定为与图5所示的电阻器的倾斜角(锐角α)相同。

80.此外,反射体内侧面123的倾斜角(锐角α)为在反射体12的包含中心轴cx的平面(例:xz平面)内将反射体上端面121上的内侧边缘上的一点和反射体下端面122的内侧边缘上的一点连接的线段与反射体12的径向的轴(例:x轴)所形成的角度。

81.从电阻加热器放射的放射热被反射体12的内侧面反射,到达原料的前端部的侧面。与图7的结构相比,图8所示的结构不具备辐射热的聚焦功能,因此,能够进行面内均匀性相对较高的加热。在本例的结构的情况下,也可以通过旋转用电动机使上部的原料和/或下部的结晶旋转。

82.图9是表示电阻加热器的电连接例的电路图。

83.构成电阻加热器组11的各电阻加热器r为电阻器。从加热器用电源39向多个电阻加热器r供给电力。多个电阻加热器r的连接方法有各种形态。在同图中,将n个(例:n=4)电阻加热器r设为一个电阻单元,示出了三个电阻单元。一个电阻单元将多个电阻加热器r串联,将电阻单元的一端与接地电位gnd连接,将另一端与电源电位v连接。各电阻单元(一个或多个电阻加热器)相对于加热器用电源并联。也可以将全部电阻加热器r串联。也可以将各电阻加热器r的一端与接地电位gnd连接,将另一端与电源电位v连接。

84.加热器用电源39输出直流电压或交流电压,因此,电源电位v为直流电位或交流电位。在向电阻加热器r供给直流电流的情况下,电阻加热器r的电阻值依存于电流流通的截面积,在直径小的电阻器部分会产生大量发热。在向电阻加热器r供给交流电流的情况下,存在交流电流在表面附近流通的趋势,但在直径小的电阻器部分会产生大量发热。当然,电

阻器的形状不限于上述形态,也可以为例如简单的棒状电阻等各种形状。

85.图10是表示具有冷却结构的加热装置10的纵剖面结构的图。

86.加热装置10中包含的反射体12由耐热性高且反射率高的材料构成。反射体12例如可以整体由铂(pt)构成。如图10所示,反射体12也可以由多层膜构成。该反射体12具备表面层12a、主体层12b以及粘接层12c。表面层12a由反射率高的材料构成。主体层12b由熔点比表面层12a高且反射率比表面层12a低的材料构成。粘接层12c例如由含有主体层12b中包含的材料的材料构成。热遮蔽体13由难以透射辐射热的绝缘体构成。热遮蔽体13可以由导电率比反射体12低、热传导率比反射体12低且红外线吸收率比反射体12高的材料构成。

87.例如,表面层12a由金(au)构成,主体层12b由铂(pt)构成,粘接层12c由铂和氧化铝(氧化铝:al2o3)的混合层构成,热遮蔽体13由单晶的氧化铝构成。在同图中,在主体层12b的内部形成有冷却介质用的流路,供给冷却介质cm。冷却介质cm中有各种材料,例如水。也已知重水、二氧化碳、氦、金属钠、钠钾合金、汞、空气等冷却介质。热遮蔽体13也可以具备冷却介质cm用的流路,该流路可以与主体层12b的流路连通。

88.从耐热性或抑制热应力导致的裂纹等的等观点来看,也可以由多孔陶瓷(绝缘体)构成热遮蔽体13。例如,热遮蔽体13可以由多孔氧化铝构成。在该情况下,向主体层12b供给的冷却介质使用由与热遮蔽体13不同的材料构成的流路(配管等)向主体层12b供给。该流路的内侧面材料由例如铂(pt)或铜(cu)等金属构成,也可以设置于热遮蔽体13的内部,但也可以设置于热遮蔽体13的外部。

89.在使β-ga2o3等生长的情况下,作为构成热遮蔽体13的材料,与电阻加热器(发热体)同样,优选在1800℃、氧分压10%以上的环境下稳定的材料。例如,热遮蔽体13的材料可以包含选自氧化铝、氧化镁及氧化锆中的至少一种陶瓷。特别是,氧化锆(二氧化锆)由于热传导率低,所以优选作为热遮蔽体13的材料。这些材料可以为多孔材料。热遮蔽体13的结构无需由单一的绝缘体块构成,也可以将多个块组合而构成。

90.图11是表示以导线吊起原料而支承的支承体的结构例的图。

91.在图1中示出了以上部轴支承原料1的类型的支承体的结构,但支承体也可以为支承导线410。原料1的上端部分具备具有用于穿过支承导线410的贯通孔的第二卡合部1d。支承导线410与该贯通孔卡合,经由第一滑轮420、第二滑轮430与配重440连接。配重440的位置也可以使用像图1所示的第一驱动机构那样的装置使其移动。

92.图12是控制系统的框图。

93.控制器50具备中央处理单元51、存储器52、总线53、输入输出界面54。控制器50根据存储于存储器52内的程序控制控制对象组30。向控制器50输入来自传感器组40的多个检测信号,可以控制控制对象组30的装置以使多个检测信号的检测值成为目标值。输入输出装置80由显示器81和键盘或鼠标等输入装置82构成,构成与人类的界面。

94.控制对象组30包含图1所示的上侧的z轴移动用电动机33、上侧的旋转用电动机34、下侧的x轴移动用电动机35、下侧的y轴移动用电动机36、下侧的z轴移动用电动机37、下侧的旋转用电动机38及加热器用电源39。

95.除了作为图1所示的检测元件41的摄像头41a、放射温度计41b、流量计42以外,传感器组40还包含重量检测器43。重量检测器43为测量图1所示的第一驱动机构31和/或第二驱动机构32的重量的重量计(称重传感器(load cell))。重量检测器43能够在结晶生长期

间内测量原料的减少重量或结晶的增加重量。此外,重量计也可以测量各驱动机构的总重量,但也可以为测量一部分的重量的结构。

96.接下来,对使用上述结晶制造装置制造β-ga2o3单晶的例子进行说明。

97.首先,准备配置于图1所示的处理容器71的内部的原料1和晶种2b。

98.原料1由于为生长的单晶的原材料,所以优选具有高纯度。具体而言,原料1可使用纯度4n的氧化镓。原料1也可以包含在制造后的结晶内发挥作用的掺杂剂(例:锡(sn))。原料1例如可以如下制造。向可收缩的橡胶制的容器中填充氧化镓的粉末,修整形状,之后封闭容器的口。接着,对容器施加压力,将氧化镓粉末压实,制造固化的原料1。作为此时的压力施加方法,可使用冷等静压(cip)。经压实的氧化镓粉末的成形体也可以通过进一步加热,烧结,提高原料1的密度。此外,也可以进行热等静压(hip)来代替上述cip。

99.在制造包含掺杂剂的原料1的情况下,将掺杂剂和氧化镓粉末充分搅拌,混合均匀。通过对混合后的粉末原料进行上述固化

·

加热处理,能够制造原料1。此外,优选的是,向粉末原料中不添加烧结助剂等。

100.此外,通过上述压力施加工序,原料1的形状成为具有前端变细的前端部1a的形状。前端部1a的形状大致为锥体形状(倒圆锥体)。就原料1而言,相对于结晶制造工序中的温度变化并未裂开,另外,与粒度或取向性等结晶状态无关,均可保持熔融材料的量未发生不连续变化的强度和均匀性。

101.晶种2b为成为结晶生长的起点的材料。生长的结晶的方位由晶种2b的方位确定。晶种2b使用β-ga2o3单晶。例如,将上次制造的结晶的一部分设为晶种2b。作为晶种2b,可使用通过mbe(分子束外延)法等制造的β-ga2o3单晶。

102.接着,将晶种2b固定于晶种保持架7。进而将具备前端变细的前端部1a的原料1配置于晶种2b的表面(结晶生长区域)的上方。图12所示的重量检测器43检测原料1的重量和包含晶种2b的结晶2的重量,将检测信号输入控制器50。中央处理单元51根据存储于存储器52的程序,将原料1的重量和结晶2的重量显示于显示器81上。驱动上侧的z轴移动用电动机33和下侧的z轴移动用电动机37,将原料1和晶种2b之间的距离调整成希望的值。从气源61经由流量计42将氧(o2)及氩(ar)气向处理容器71内供给。将氧分压设定为10%以上。启动泵62,将处理容器71的内部的气体排出。在向处理容器71内供给氧之前,根据需要也可以将处理容器71内的气体置换为其它气体。如果做好了开始结晶生长的准备,则中央处理单元51根据存储于存储器52的程序开始结晶制造工序。以下动作是通过中央处理单元51基于程序生成控制信号,基于控制信号控制控制对象的要素而执行的。

103.首先,控制器50向加热器用电源39供给电力,使电阻加热器r发热。摄像头41a(例:ccd摄像头)获取前端部1a的影像,控制器50将该影像显示于显示器81上。放射温度计41b测量前端部1a的温度,将所测量的检测信号输入控制器50。控制器50对向加热器用电源39供给的电力进行反馈控制,以便成为目标温度(约1800℃)。从室温到目标温度的升温时间为几小时。

104.此外,在升温中,优选的是,将原料1和晶种2b保持于远离加热区域的位置。在该情况下,放射温度计41b预先测量电阻加热器r的温度而非前端部1a的温度,在电阻加热器r的温度到达目标温度且经过了温度稳定化期间之后,驱动上侧的z轴移动用电动机33,将原料1和晶种2b之间的距离(电阻加热器r之间的距离)调整为结晶制造用的第一距离。控制器50

驱动上侧的旋转用电动机34,使原料1旋转。

105.如果前端部1a的侧面开始熔融,则在前端部1a的锥体表面产生的熔融材料3集中于下端部,形成滴的影像通过摄像头41a获取,显示于显示器81上。控制器50调整向加热器用电源39供给的电力,以使下端部的熔融材料的滴的大小成为规定的大小。就该调整而言,也可以人为进行,但也可以对来自摄像头41a的影像信号进行图像处理,进行自动调整。将该状态保持规定时间,待温度稳定之后,驱动下侧的z轴移动用电动机37,使晶种2b上升,将原料1和晶种2b之间的距离调整为结晶制造用的第二距离。由此,位于前端部1a的下端的熔融材料3和晶种2b的上表面接触。如果熔融材料3到达晶种2b的表面,则显示于显示器81上的原料1的重量和晶种2b的重量变化,因此,不仅根据摄像头影像能确认该接触,根据重量检测器43的输出也能确认该接触。

106.此外,控制器50也可以控制图1所示的加热要素74,控制结晶2的温度。例如,加热要素74也可以在结晶生长前预先加热晶种2b。由此,能够抑制温度的急剧变化,因此,能够抑制施加于晶种的热应力。

107.在于前端部1a的下端和晶种2b的上端之间形成熔融材料3(液柱)后,等待该状态稳定的期间。如果熔融的材料固化,则在晶种2b的表面上形成结晶主体部2a,结晶主体部2a的上表面成为新的结晶生长区域。如果结晶生长开始,则驱动上侧的z轴移动用电动机33,使原料1仅下降规定距离,驱动下侧的z轴移动用电动机37,使晶种2b仅下降规定距离。该规定距离依存于由重量检测器43检测到的原料1的减少重量和/或结晶2的增加重量。控制器50将结晶生长区域的上表面和经加热的前端部1a的距离控制为一定。换言之,在结晶生长期间中,通过第一及第二驱动机构使晶种保持架及原料的保持架的位置升降,以使在晶种2b上生长的结晶主体部2a的上端和位于上方的前端部1a的下端的距离成为一定。

108.控制器50也可以将前端部1a的侧面和配置于下方的电阻加热器r的距离控制为一定。通过这些控制,控制加热以使在结晶生长期间前端部1a的形状不发生变化。当然,控制器50也可以对来自加热器用电源39的供给电力进行微调。在结晶生长期间中,随时监测来自传感器的输出,继续上述控制。

109.在结晶2的大小到达目标值的情况下,减少从原料1向结晶生长区域供给的熔融材料3的量。如果减少来自加热器用电源39的供给电力或使原料1的位置与电阻加热器r分离,则所供给的熔融材料3的量减少。最后,驱动上侧的z轴移动用电动机33,使原料1的位置上升,使熔融材料3从结晶生长区域分离。之后,逐渐减少来自加热器用电源39的供给电力及向加热要素74的供给电力,将原料1及结晶2冷却至室温。在冷却时,也可以驱动上侧的z轴移动用电动机33,使原料1的位置大幅上升,驱动下侧的z轴移动用电动机37,使结晶2的位置大幅下降。

110.在该冷却中,结晶生长区域也可以从加热区域(电阻加热器r及前端部1a的侧面)热切断。例如,可以进行将其它热遮蔽板配置于结晶生长区域上等的热切断。被其它热遮蔽板分离的两个空间的温度可以独立控制。在图1所示的加热要素74为圆筒型电炉的情况下,也可以使结晶2的位置移动至电炉的轴向的中央附近。生长的结晶在均匀的温度环境下冷却,因此,能够减少残留在结晶内的热应变。在将结晶2冷却至室温后,如果需要的话,在处理容器71内的气氛恢复成大气后,从处理容器71中取出结晶2,结束结晶制造工序。

111.所制造的结晶2为β-ga2o3单晶,上表面的直径φ例如成为2英寸。也可以制造直径

φ为2英寸以上的单晶。根据上述结晶制造装置,未使用坩锅,因此,不会发生来自坩锅的杂质混入,不会发生低氧分压下产生的缺氧,能够使大型的氧化镓单晶生长。

112.此外,在结晶生长期间中,也可以通过下侧的旋转用电动机38使晶种2b旋转。原料1的第一旋转方向rd1及第一旋转速度rs1、晶种2b的第二旋转方向rd2及第二旋转速度rs2有以下组合。

113.在同一方向

·

同步旋转的情况下,第一旋转方向rd1和第二旋转方向rd2相同,第一旋转速度rs1和第二旋转速度rs2相同。在该情况下,双方的旋转速度没有偏差,因此,没有施加于熔融材料的扭转力,该力导致的缺陷形成被抑制。

114.在同一方向

·

异步旋转的情况下,第一旋转方向rd1和第二旋转方向rd2相同,第一旋转速度rs1和第二旋转速度rs2不同。在该情况下,双方的旋转速度有很小的差,因此,多少促进了沿着熔融材料的周向的均化。

115.在反向旋转的情况下,第一旋转方向rd1和第二旋转方向rd2相反,第一旋转速度rs1和第二旋转速度rs2必然不同。在该情况下,对熔融材料作用大的扭转力,因此,促进了沿着熔融材料的周向的均化。

116.在结晶生长期间中,也可以通过下侧的x轴移动用电动机35和下侧的y轴移动用电动机36使晶种2b水平移动。这些电动机驱动包含xy工作台等水平移动机构的第二驱动机构32。由此,能够调整从原料1供给的熔融材料3的水平面内的位置。通过使晶种2b在水平面内大幅移动,能够制造大面积的结晶。例如,在水平面内,也可以以描绘螺旋的方式移动或者以扫描的方式移动。

117.如以上说明的那样,实施方式的结晶制造方法具备:将具备前端变细的前端部1a的原料(feedstock)配置于结晶生长区域2u的上方的工序;和,将前端部1a的侧面在维持前端部1a的形状的同时利用向斜上方行进的辐射热选择性地加热使其熔融,从该侧面熔融的材料(熔融材料3)将前端部1a的侧面和结晶生长区域2u的上表面物理连接的工序。在以往的使用rf加热器的fz法中,不仅使材料发热,还对熔融的材料施加电磁场形成的约束力。另一方面,该结晶制造方法与以往的方法不同,在将辐射热选择性地向前端部1a的侧面照射而将材料熔融的情况下,这种约束力被抑制,能够使所制造的单晶的尺寸增大。

118.优选的是,在原料1的包含中心轴cx的垂直截面(xz面)内,前端部1a的侧面和位于该侧面的上方的水平面所形成的锐角θ处于30度~60度的范围内。更优选的是,锐角θ处于40度~50度的范围内。在锐角θ处于这种范围的情况下,特别是,在制造像镓氧化物这样的化合物半导体的单晶的情况下,能够将熔融材料3稳定地供给到结晶生长区域2u上。

119.在上述实施方式中,向斜上方行进的辐射热是从配置于前端部1a和结晶生长区域2u之间的电阻加热器r放射的。此外,前端部1a的侧面也为原料1的下表面,能够高效地接收向斜上方行进的辐射热。此外,就该向斜上方行进的辐射热而言,从电阻加热器r朝向下方放射的辐射热可以包含由(热)反射体12反射的辐射热。通过反射体12,能够增加照射到前端部1a的侧面的辐射热的量。在使用电阻加热器r的情况下,电磁场对熔融材料3的约束力弱,能够在熔融材料3下形成充分的配置电阻加热器r的空间。

120.在上述实施方式中,优选的是,反射体12的内侧面包括包含多个沿着该反射体12的周向连续的凹面的环形状。凹面能够使辐射热聚焦于前端部1a的侧面上,能够以高温加热。由该凹面构成的凹面镜对辐射热的聚焦位置在侧面上也可以不一致。作为凹面的形状,

优选在水平面或垂直于电阻器中心轴rx的平面内构成椭圆面镜,但也可以为抛物面镜等其它形状。

121.在上述实施方式中,反射体12具有反射体用开口s12,经由反射体用开口s12检测原料1的信息。除了简单的圆形的贯通孔以外,也可以将反射体用开口s12的形状设为缝隙或槽。

122.在上述实施方式中,从电阻加热器r朝向下方放射的辐射热被配置于电阻加热器r和结晶生长区域2u之间的热遮蔽体遮蔽。在该情况下,就结晶生长区域2u而言,可以设为比材料的熔点低的固化温度,另外,容易与电阻加热器r独立开而控制温度。

123.在上述实施方式中,在结晶生长期间内,也可以使结晶生长区域沿水平方向移动。在该情况下,能够使大面积的结晶生长。

124.在上述实施方式中,在结晶生长期间内,通过辐射热,前端部1a的侧面具有沿着周向的周期性的温度分布,使前端部1a绕前端部1a的中心轴旋转。通过该旋转,前端部1a的加热的均匀性增加。

125.在上述实施方式中,结晶制造装置100具备执行上述工序的单元。即,结晶制造装置100具备:将具备前端变细的前端部1a的原料1配置于结晶生长区域2u的上方的单元(例:由进料保持架4、连接块5、上部轴6、第一驱动机构31构成的支承体);和,将前端部1a的侧面在维持前端部1a的形状的同时利用向斜上方行进的辐射热选择性地加热使其熔融,从侧面熔融的材料将前端部1a的侧面和结晶生长区域2u的上表面物理连接的单元(电阻加热器r)。

126.结晶制造装置100具备:支承体(例:由进料保持架4、连接块5、上部轴6、第一驱动机构31构成的支承体),其支承具有前端变细的前端部1a的原料;电阻加热器r,其产生向斜上方行进的原料熔融用的辐射热;和热遮蔽体,其配置于电阻加热器r的下方。从电阻加热器r朝向下方放射的辐射热被热遮蔽体遮蔽。从电阻加热器r朝向斜上方行进的辐射热能够选择性地到达前端变细的前端部1a的侧面。如果侧面的材料熔融,则熔融的材料在侧面传递并向下方移动,进而到达位于其下部的结晶生长区域上。在使用结晶制造装置100制造结晶的情况下,能够使其尺寸增大。

127.结晶制造装置100具备:第一驱动机构31,其至少使支承体升降;上侧的z轴移动用电动机33(电动机),其使第一驱动机构31动作;检测元件41,其获取原料1的前端部1a的信息;和控制器50,其与检测元件41的输出端子连接,控制上侧的z轴移动用电动机33(及下侧的z轴移动用电动机37)。检测元件41能够获取前端部1a的信息(温度、影像)。控制器50能够进行反馈控制以使前端部1a的检测到的温度与目标温度一致,且使根据影像得到的熔融材料的侧面的倾斜角与目标倾斜角一致。作为控制对象,除了来自加热器用电源39的供给电力以外,还有电阻加热器r和前端部1a之间的距离、原料1的旋转速度等。例如,在熔融材料3的侧面的倾斜角变大的情况下,判断为前端部1a的下方部位的温度高于上方部位,使原料1下降。例如,在熔融材料3的侧面的倾斜角因旋转角而不同的情况下,使旋转速度上升。

128.上述单晶是通过以下方式形成于结晶生长区域2u上的单晶:将具备前端变细的前端部1a的原料1配置于结晶生长区域2u的上方,将前端部1a的侧面在维持前端部1a的形状的同时利用向斜上方行进的辐射热选择性地加热使其熔融,从该侧面熔融的材料将前端部1a的侧面和结晶生长区域2u的上表面物理连接。该结晶的尺寸可以变大。特别是,在原料1

为含有镓及氧的固体且所制造的单晶为镓氧化物的情况下,上述制造方法及制造装置有用。

129.此外,本发明不限定于上述实施方式,可以进行各种变形。例如,作为电阻加热器r,也可以使用具有u字型以外的形状的电阻加热器。在上述实施方式中,以包围前端部1a的方式配置多个电阻加热器r,在前端部1a的侧面上形成沿着水平面内的周向的周期性的温度分布。如果辐射热的行进方向为斜上方,则也可以为未形成周期性的温度分布的结构。例如,也可以使用在水平面内构成环的形状的电阻加热器。

130.反射体12可以经由衬垫固定于热遮蔽体13,也可以与热遮蔽体13密合。如果反射体12为嵌入热遮蔽体13的形状,则反射体12的外侧表面也可以为阶梯状。在上述中,在电阻加热器r的第一电阻器r12的垂直于长边方向的截面内,反射体内侧面为椭圆形状,在其焦点位置附近配置该电阻器,但在水平截面上,也可以是,反射体内侧面为椭圆形状,在其焦点位置附近配置该电阻器。

131.上述结晶制造装置具备具有供给原料1的功能的区域、加热器等具有加热原料1的功能的区域、以及进行结晶2的生长的区域。就各区域的配置而言,只要能实现结晶生长的功能,就可以进行各种变形。为了制造大尺寸的单晶、提高单晶的品质、或者提高生产效率等,根据需要也可以进行上述实施方式中公开的要素的省略、置换和/或变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1